未加固軟基采用砂袋圍堰工藝探究及應用

◎ 陳志海 中交第四航務工程局有限公司

1.前言

目前國內大部分圍海造地工程位于外海,施工過程中無掩護、受風浪沖擊影響較大,且地質差,淤泥層厚,淤泥是流塑狀態,具有高壓縮性能,地基承載力極差,在未加固的淤泥上采用傳統的充灌大砂袋工藝,層層堆疊砂袋形成砂袋圍堰,易發生較大的不均勻沉降、滑移失穩。如何安全、快速地在無掩護的外海軟基建造臨時圍堰成為一大難題[2]。

本文以某填海造地工程為例,在未加固的水下軟土地基上采用新型復合的砂袋圍堰結構,并采用填石反壓層施工工藝,解決了圍堰建造過程中不均勻沉降、滑移失穩的問題。該圍堰工藝技術,可操作性強,造價低,已成功應用于工程實踐。

2.工程應用實例

2.1 工程簡介

惠州某填海造地工程填海陸域形成總面積68萬m2,該工程海堤基槽疏浚產生淤泥達43.6萬m3,無法外運傾卸,需在陸域回填區建造砂袋圍堰消納該疏浚淤泥。砂袋圍堰建造完成后,容納淤泥約43.6萬m3,納泥面積10.3萬m2,淤泥堆高約5m,采用抽真空聯合堆載預壓加固新吹填和原有淤泥土。

2.2 工程自然地質條件

項目位于山地丘陵沿海淺灘區,施工水域水深較淺,平潮水深約2.5m,淤泥層厚度為5~10m,每年7~9月受臺風侵襲。

地質從上至下劃分為:

(1)海相沉積層(Q4m):流泥、①1淤泥、①2淤泥質黏土,層厚約9m~11m。

(2)沖積層(Q4al):②1粉質黏土、②2細中砂、②3卵石,層厚約2m~3m。

(3)殘積土層(Qel)與基巖風化層(K2y):③殘積土、③1全風化沉火山角礫巖、③2強風化沉火山角礫巖。

3.圍堰結構及材料優化

3.1 砂袋圍堰結構優化

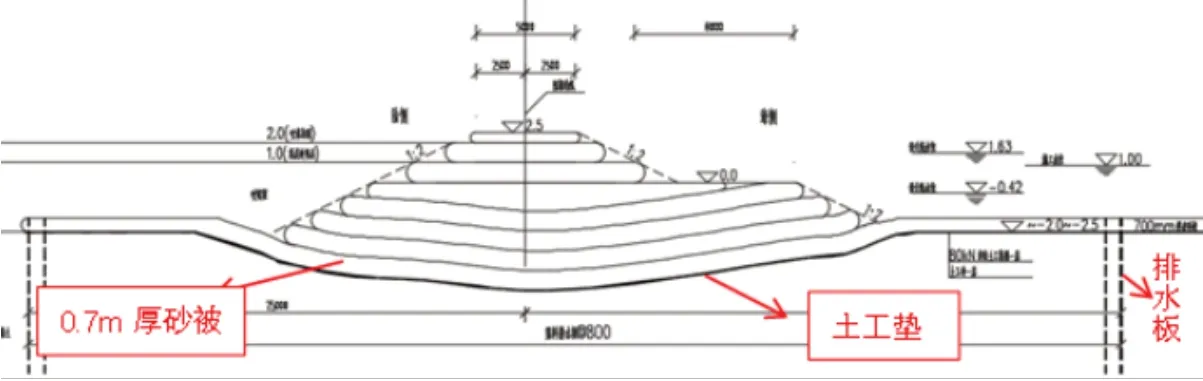

圖1 砂袋圍堰典型斷面圖(優化后)

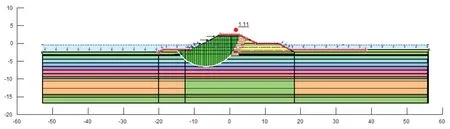

圖2 最不利工況計算結果圖

通過對原有圍堰結構設計、工藝、材料參數開展優化,在圍堰底部增加土工墊和砂被墊層,并在砂被墊層上插打塑料排水板的新型復合結構,砂袋圍堰上下底寬分別縮小3m和10m。

由圖4可知,插絲率與巖棉板傳熱系數K之間近似呈一次線性關系,隨著插絲率的提高,巖棉保溫板的傳熱系數K呈上升趨勢。當插絲率由0提高至0.2%時,巖棉板傳熱系數由0.045 W/(m2·K)提高至0.134 W/(m2·K)。由于傳熱系數K表示單位時間通過單位面積傳遞的熱量,K值越小,則表示材料的保溫性能越優異。因此,提高插絲率會降低巖棉保溫板的保溫性能,但是當傳熱系數的最大值也僅為0.134 W/(m2·K),傳熱系數仍相對較低,插絲對巖棉保溫板的保溫性能的負面影響程度較低。

圍堰長度701.3m,頂高程+2.5m,頂部寬度5m(原設計8m),底部寬度25~30m(原設計35m~40m),每層厚度為0.5~1.0m。兩側邊坡為1:2,在圍堰外側、高程0m處設置8m寬肩臺。

3.2 優化后圍堰結構穩定性分析(加筋法)

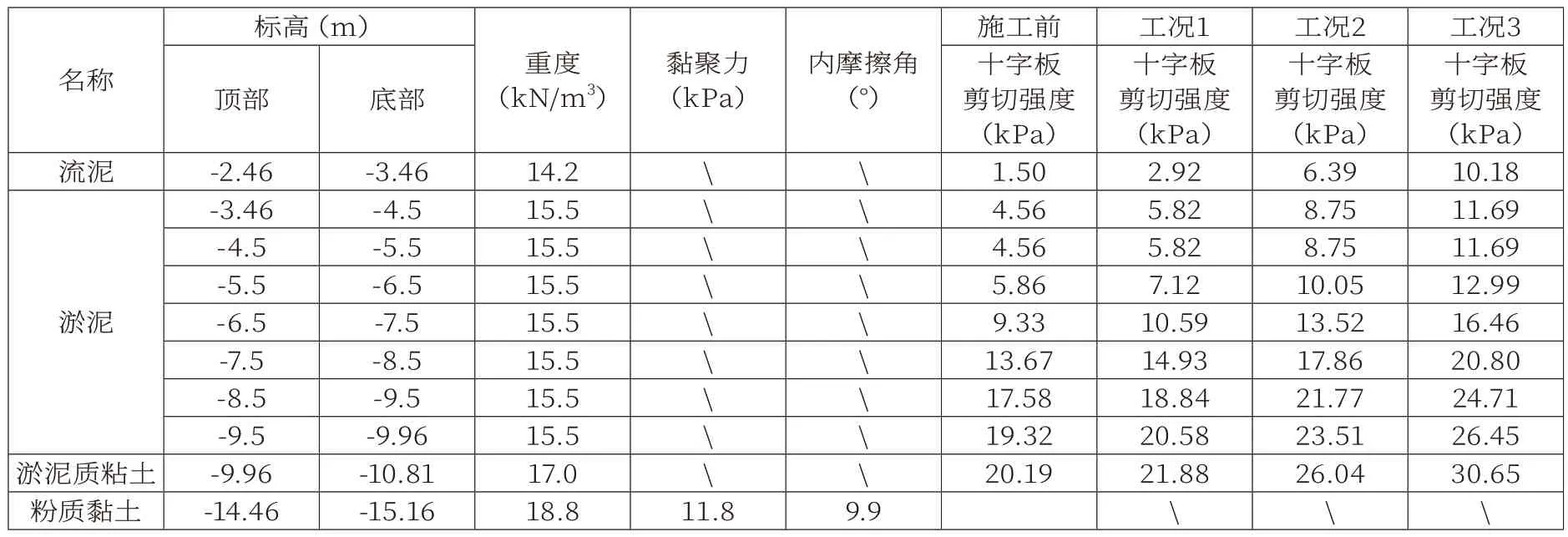

分析所用土性參數如表1所示。

表1 土性參數表

采用指標為圍堰附近鉆孔中最差指標,并用巖土分析軟件G eo slope分析計算砂袋圍堰穩定性,利用圓弧滑動法進行計算,考慮最不利工況地基加固,流泥、淤泥以及淤泥質粘土層相應時間段排水固結后土性參數的提升,計算結果顯示整體穩定抗力分項系數1.11,滿足圍堰整體穩定性要求。

3.3 砂袋圍堰材料優化

砂袋圍堰原設計材料采用中粗砂,細度模數為2.3~3.7,粒徑為1mm~0.25mm,顆粒質量超過總質量50%,含泥量不超過5%。袋體編織袋布滲透系數大于1×10-3cm/s。通過試驗段施工,充填工效達60m3~100m3/h,在充填過程中砂易起堆,換袖口較頻繁,一次充填平整度較差,造成砂料浪費,施工工效較低。

為了解決以上問題,本項目將圍堰材料優化為中砂,細度模數為2.3~3.0,粒徑0.5mm~0.25mm顆粒質量超過總質量50%,含泥量不超過5%的中砂進行充填;袋體選用長絲機織土工布,袋布滲透系數大于5×10-3cm/s;吹填施工工效達到150m3~200m3/h,充填顆粒均勻分布,無需頻繁換袖口,一次充填平整度較好,節省砂料,施工工效顯著提高。

為了加快砂袋排水,砂袋圍堰選用透水性較好的袋布,砂粒徑不宜過大,能提高水砂混合漿進袋體的工效,袋體內的水能快速通過袋布孔隙流走,砂在水力的帶動下均勻分布在袋體內。

4.設備選型

本項目采用自主研發非自航鋼浮箱作為定位平臺,在海上能抵抗一定風浪影響,延長了施工作業時間。

圖3 非自航定位鋼浮箱平臺

鋼浮箱設計采用Q2 3 5 鋼板焊制而成,單個尺寸為長(6m)×寬(2m)×高(0.5m),可根據現場實際袋布尺寸拼接成相應尺寸的定位平臺,達到靈活適用各種異形尺寸操作平臺,讓充填砂、展袋布實現流水連續施工作業,提高單位時間內的有效作業時間。

5.施工工藝和方法

新型臨時圍堰的施工工藝流程如下:圍堰底部復合結構施工(土工墊、砂被、塑料排水板)→膜袋加工及鋼浮箱平臺拼裝→鋼浮箱平臺、膜袋運輸→鋼浮箱平臺定位→泵管拼接→膜袋鋪設→底層膜袋充填找平→逐層填充砂袋施工至設計標高→圍堰內吹填淤泥→圍堰外反壓層施工。

流水施工充填大砂袋,形成閉環,分層施工,直至圍堰整體成型達到設計標高。

5.1 圍堰底部復合結構施工(土工墊、砂被、塑料排水板)

工廠加工成品土工墊,運至現場,采用專業鋪排船鋪設至原泥面。在土工墊上進行0.7m厚砂被墊層鋪設。在砂被墊層上采用自主研發設計的水上插板船打設塑料排水板[1],排水板呈正方形布置,間距0.8m,底標高為淤泥層底,在砂被面外露長度不少于0.3m。

5.2 圍堰膜袋鋪設

①在一側的鋼浮箱上拉開膜袋并且4個袋角用麻繩系穩,然后連接鋼浮箱。

②在攤鋪袋體對側鋼浮箱上的人員利用麻繩把袋體拉開。

③固定膜袋。

④連接充填砂管。

⑤在袋體4個袋角放置若干個小沙包,讓袋體半浮沉。

5.3 圍堰膜袋灌砂

灌砂前先將水、砂按1:0.76的比例混合,接著用泥漿泵抽取水砂混合物充灌,砂泵出口壓力為0.25~0.35mPa。混合物濃度范圍在0.16~0.21之間,袋體充實度約在0.8~0.9之間。

膜袋展開精準定位后,先對4個袋角同時灌砂,讓袋體灌砂后緩慢向下沉,接著鋼浮箱平臺上的作業人員把連接袋體4個角的繩子慢慢地松放,袋體落底穩定后進行砂袋中部灌砂,待所有袖口附近灌砂厚度在0.6~1.0m時即可停止灌砂。

5.4 圍堰內吹填淤泥

圍堰建造完成后采用兩條3000P絞吸船,將海堤基槽淤泥疏浚吹填至砂袋圍堰內,吹填淤泥漿水混合物至+2.0m標高時,停止繼續吹填淤泥進圍堰,需靜置約2~3小時,讓淤泥充分沉淀落底后,再通過排水閥門排出多余清水,方能繼續吹填。反復循環步驟:吹填→靜置→排水→吹填,直至基槽疏浚完成。

5.5 圍堰外填石反壓層

砂袋圍堰施工位于外海,受潮水及風浪影響較大,圍堰內側吹填淤泥水混合物標高為+2.0m,圍堰外側低水位標高為-1.04m,內外高差達3.04m,當潮水處于低水位時,圍堰內側受到淤泥水混合物擠壓力的影響,處于不平衡單向受力狀態。

為了平衡圍堰受力狀態,在砂袋圍堰外側采用回填塊石反壓層,填石反壓層施工前先鋪設一層土工布防止填石扎破砂袋。圍堰外側填石反壓層,分層填筑,每層填筑1m-2m厚,填筑完成面比最高淤泥面低0.5 m。

6.實施效果分析

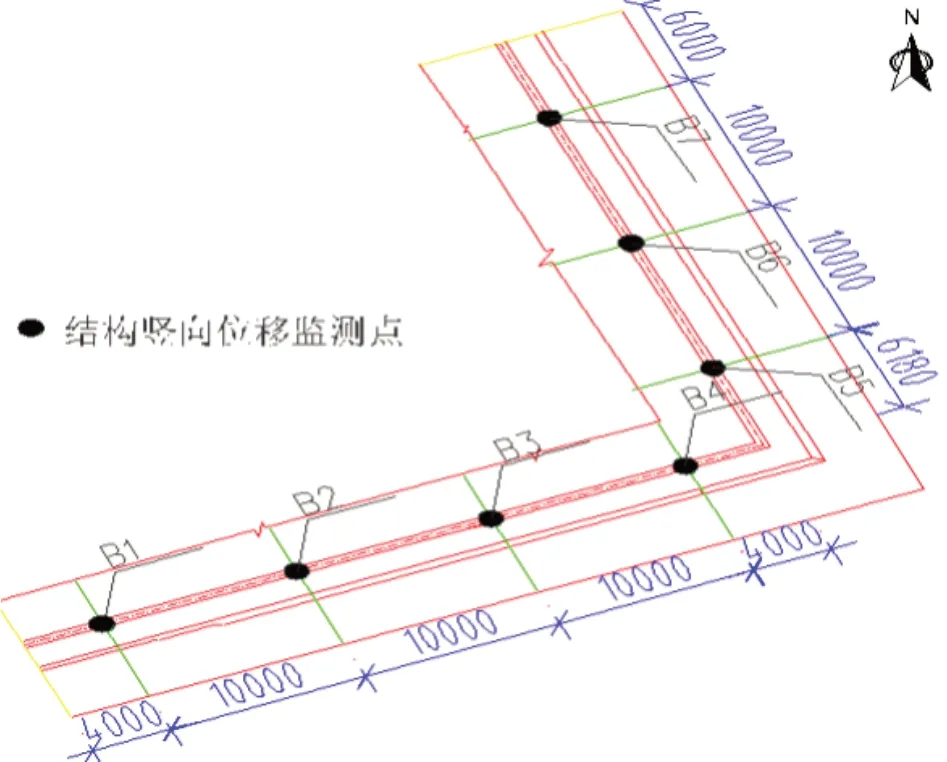

圍堰施工結束后,吹填過程中對圍堰結構開展監測,監測內容包括:沉降、深層水平位移等,監測點布設如圖4所示。

圖4 監測點平面布置圖(單位cm)

圖5 CX深層水平位移-累計位移曲線圖

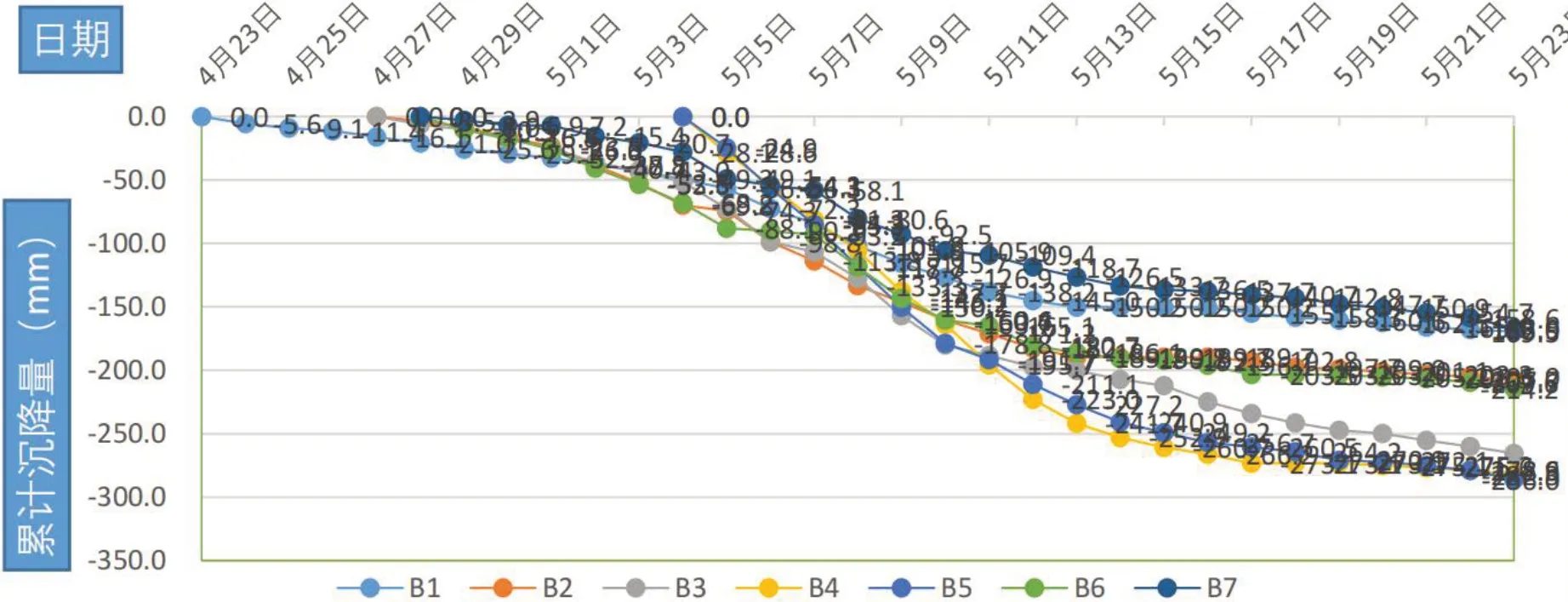

圖6 砂袋圍堰累計沉降曲線分析圖

吹填開始后,經過連續1個月的監測數據結果顯示:圍堰施工整體斷面沉降均勻,兩側累計沉降平均值為0.22m,圍堰中部的平均沉降為0.3m,兩側與中間沉降差為0.12 m。

圍堰結構的監測數據表明,吹填施工未產生大滑移,沉降均勻,沉降、位移曲線逐步收斂,圍堰結構在吹填施工過程中整體趨于穩定。

7.結論

(1)未加固軟基設計采用新型復合砂袋圍堰結構(底部鋪設土工墊、砂被墊層、插打塑料排水板),解決了砂袋圍堰成形過程中因不均勻沉降、滑移導致的失穩破壞等問題,加快施工進度,提高圍堰穩定性。

(2)砂袋圍堰內側吹填淤泥過程中,隨著吹填泥面的升高,內側受擠壓力逐步加大,在圍堰外側采取回填石反壓層,消除了低潮水位時圍堰單向受力過大造成圍堰滑移的安全隱患,加大了圍堰施工安全穩定系數。

(3)采用中砂、高透水性機織布并縮小砂袋圍堰斷面結構尺寸,減少了圍堰材料用量,提高了施工工效,節省了施工成本,降低了圍堰工程造價。