風電機組主軸翻轉設備研究及應用

楊兆忠

(中車株洲電力機車研究所有限公司,湖南 株洲 412001)

0 引言

隨著國家2030年碳達峰和2060年碳中和目標的確定,作為清潔能源主力軍的風力發電迎來了新的發展機遇。隨著風力發電整體技術的進步和評價上網的需求,風力發電機組[1]向著功率等級越來越大的方向發展。大功率風電機組內的主軸總成體積、質量也越來越大,裝配難度越來越高。目前風電機組的主軸總成裝配行業內有水平裝配和垂直裝配兩種方式,為提升裝配效率并減少生產設備投入,絕大多數風電整機生產采用垂直裝配。由于風電機組主軸裝配完成后需要與齒輪箱水平對接,所以需要將主軸由垂直狀態翻轉調整至水平狀態。

目前行業內風電機組主軸[1-2]翻轉以起重機主副鉤協同作業翻轉為主,天車主副鉤通過吊具與主軸的兩端連接(如圖1),先使用一個吊鉤將主軸吊起,再使用另外一個吊鉤拉主軸的另一端將其調整到水平狀態。該方式對起重機的噸位和廠房的承載有較高要求,為降低該工序對起重機承載能力的依賴,降低天車投入和廠房建設成本,本文設計開發了主軸翻轉設備。設備只需借用起重機的較小拉力即可實現風電機組主軸翻轉作業,實現主軸豎直與水平方向的位姿變換。設備的開發有效解決了主軸翻轉對起重設備噸位的依賴,解決了生產瓶頸問題。

圖1 使用起重機主副鉤對主軸翻轉

隨著風電機組功率等級不斷增加,風電機組部件的質量也在不斷增大。為確保風機生產組裝過程中的安全性,需對裝配過程中使用的承載設備強度進行分析校核[3],確保滿足標準要求。根據作業過程出現的極限工況對風電機組主軸翻轉設備本體和焊縫的強度進行校核計算[3-7],確保設備的強度和壽命滿足使用要求。

1 風電機組主軸翻轉設備開發

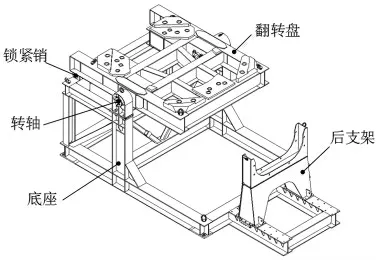

風電機組主軸翻轉設備結構如圖2所示。該設備主要由翻轉盤、鎖緊銷、轉軸、底座和后支架等零部件組成。轉軸位置采用深溝球軸承進行旋轉支撐。后支架可根據主軸的長度來調整位置,以適應不同型號風電機組主軸的需求。

圖2 主軸翻轉設備結構

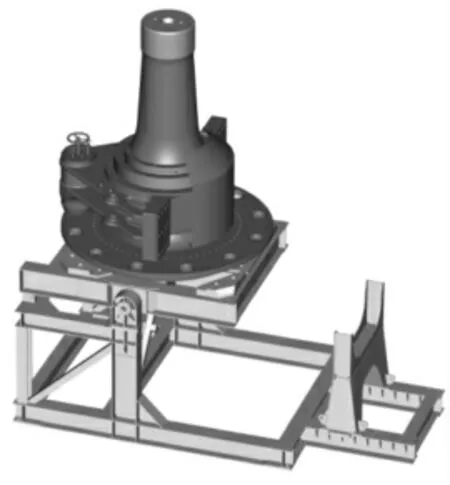

主軸翻轉設備用于輔助主軸翻轉的操作。圖3為主軸垂直放置狀態示意圖,在該狀態下,使用翻轉盤上的止口定位,并用螺栓對主軸法蘭和翻轉盤進行緊固。設備與主軸連接所用的螺栓型號與產品上該位置使用的接口一致,以減少對產品的接口加工要求。為方便翻轉,主軸總成在放置到翻轉盤時,其重心位于轉軸軸線略偏后支架一側。此時翻轉設備上的兩個鎖緊銷處于插入狀態,避免主軸向后支架方向旋轉,產生安全隱患。

圖3 主軸垂直放置狀態

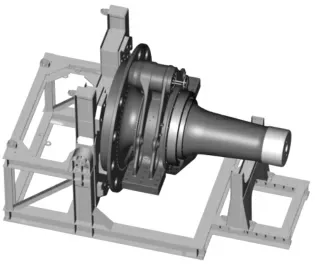

當主軸需要進行翻轉操作時,拔出鎖緊銷,起重機通過吊具與主軸頂部連接,借助于起重機外力,斜拉主軸的頂部,緩慢轉動主軸及翻轉盤,直至將主軸總成翻轉至水平狀態,最終將主軸落至后支架上(如圖4),從而完成主軸的翻轉動作。然后拆卸主軸總成與設備的連接螺栓,使用天車將主軸總成轉至下工序與齒輪箱裝配。翻轉設備需借助起重機外力調整至圖2的狀態,插入鎖緊銷,以便下次使用。

圖4 主軸水平放置狀態

2 主軸翻轉過程極限工況分析

為了保證有限元分析的精確性,在邊界條件設置[8]前需對可能出現的各種極限載荷工況進行分析。對本文研究的風電機組主軸翻轉設備,需考慮主軸垂直和水平兩種狀態下的極限工況。結合設備后續需要翻轉的風電機組主軸型號對應的產品質量,取最重的主軸總成進行分析,此次設計時考慮主軸總成質量為50 t。主軸總成垂直放置在翻轉設備上時(如圖3),其重力均勻分布在翻轉盤4個接觸面,然后被傳遞至兩個轉軸及鎖緊銷上。主軸總成水平放置在翻轉設備上時(如圖4),重力由翻轉盤和后支架共同承擔。

3 主軸翻轉設備分析計算

3.1 靜強度分析

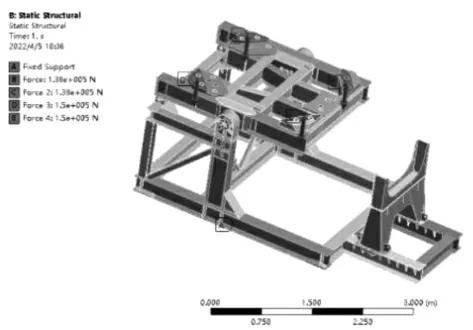

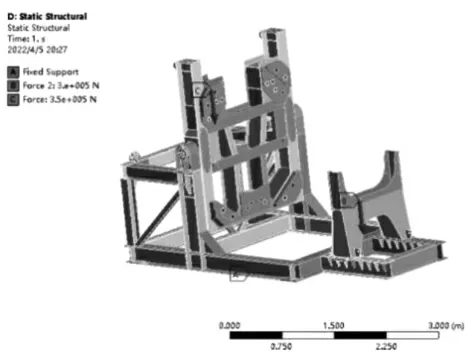

結合設備的材料屬性、零部件之間的接觸關系,建立有限元計算模型。結合設備在各極限工況的承載情況及承載位置,設置計算邊界條件。設置豎直狀態與水平狀態下,主軸總成翻轉設備有限元分析模型如圖5、圖6所示。在主軸總成處于垂直狀態工況時,對工裝的底面進行全約束,主軸總成的重力均勻施加在翻轉盤與主軸的4個接觸面上。在主軸總成處于水平狀態工況時,對工裝的底面進行全約束,結合主軸總成重心位置,將載荷施加在翻轉盤和尾部支架上。

圖5 豎直狀態下有限元模型

圖6 水平狀態下有限元模型

計算兩種極限工況下設備的強度和剛度,結合主軸的質量和吊裝時沖擊載荷系數,在主軸與工裝接觸的位置施加外部載荷。由于設備中使用了多種材料,在查看有限元分析計算結果時,需結合每個部件的材料屬性進行分析強度判斷。

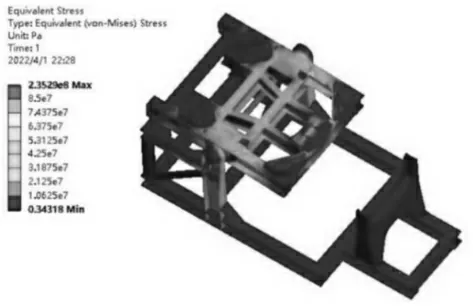

圖7為主軸總成垂直工況下翻轉設備整體結構應力云圖,最大應力為235 MPa,位置在轉軸支撐座處,該位置使用的材料為Q345B,屈服極限為315 MPa。圖8為主軸總成水平工況下翻轉設備整體結構應力云圖,最大應力為288 MPa,位置在轉軸處,該位置使用的材料為42CrMo,屈服極限為410 MPa。主軸垂直和水平工況設備最大變形量分別為2.6 mm和2.3 mm,整體剛度較好。部件結構安全裕度的定義為:Msult=[σ]/σm-1。其中:[σ]為設備選用材料的許用應力值;σm為有限元分析計算得到的結構最大應力值。[σ]=σs/n,其中:σs為材料的屈服極限值,其大小跟設計選擇材料的厚度相關;n為安全系數,通常取1.1。當安全裕度大于0時,則設備強度滿足設計要求。通過對主軸垂直狀態下翻轉設備各處應力分析,所設計的翻轉設備在垂直和水平兩個極限工況下的安全裕度均大于0,滿足強度要求。

圖7 主軸垂直狀態設備應力云圖

圖8 主軸水平狀態設備應力云圖

圖10 焊縫疲勞外推應力分量

通過查看各部件應力云圖發現,該設備存在一定的優化空間,可適當加強轉軸支撐座腹板的厚度,對腹板邊緣采用圓滑過渡以減小應力集中。對轉軸軸肩,可適當增大該處尺寸,增加圓角半徑,以降低應力集中帶來的影響。在屈服極限應力范圍內,可適當減小翻轉盤和底座部分鋼板的厚度,以減輕設備整體質量。

3.2 設備的疲勞壽命分析

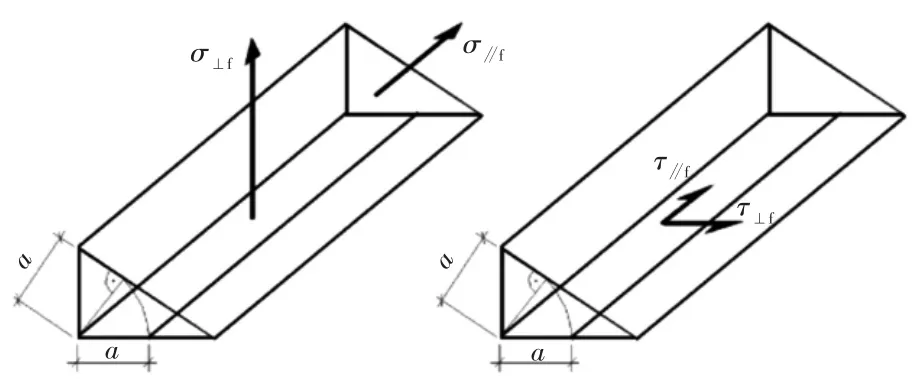

風電機組主軸翻轉設備疲勞壽命分析與極限強度分析的有限元模型基本相同,該設備主體為焊接結構,焊接件的疲勞損傷失效通常發生在焊縫的熱影響區。所以在有限元建模計算時需要對焊縫位置進行特殊網格劃分處理,根據焊接處兩板中較薄的板厚尺寸,在焊縫處建立0.4倍和1倍焊接板厚兩層有限元網格單元。根據國際焊接協會的規定及Eurocode3 1-9[9]中的要求,有限元模型上最終焊址處的應力值通過差值外推計算得到。本文采用國際焊接協會的應力外推方法[10],即在距離焊趾0.4倍壁厚位置和1.0倍壁厚位置提取有限元計算結果應力值,再進行線性差值外推計算出焊趾位置的應力值。如果直接使用有限元模型上焊趾位置的應力值,會存在應力集中導致計算結果不準確。對焊縫條數多且不規則的焊接件,可根據在模型上施加的極限載荷和各單位載荷時焊接件主體上的應力分布,選擇應力值大的位置作為熱點位置進行重點分析,從而減少分析計算量。

通過有限元軟件的后處理模塊提取各個熱點在0.4倍壁厚位置和1.0倍壁厚位置的有限元模型節點上的正應力及切應力,再利用線性插值得到位于焊縫熱點處的應力值。最終獲得各個熱點的應力值[σ⊥f,τ⊥f,τ//f]與所施加單位載荷間的關系矩陣,并應用雨流計數法獲得焊址處等效疲勞正應力和等效疲勞切應力。Eurocode3 1-9中焊縫的等效正應力和切應力計算公式為:

式中:σwf為焊縫的等效正應力;τwf為焊縫的等效切應力;σ⊥f為垂直于焊縫的正應力;τ⊥f為垂直于焊縫的切應力;τ//f為平行于焊縫的切應力。

考慮疲勞安全系數,焊縫疲勞損傷判據為

式中:γM為焊縫的安全系數,取1.1;ΔσxS,d為焊縫的許用疲勞正應力,由焊縫的疲勞等級確定;ΔτxyS,d為焊縫的許用疲勞切應力,由焊縫的疲勞等級確定。

焊縫的許用疲勞正應力和切應力的數值可參考風電行業GL規范中提供的焊接件SN曲線結合疲勞壽命循環次數推導得到。通過分析該設備的焊縫疲勞壽命也滿足設計要求。

4 結語

本文結合風電機組實際生產裝配需要,設計了一種用于大功率風電機組主軸翻轉的設備。該設備可以借助較小的起重機外力,輕松完成大功率風電機組主軸總成豎直到水平方向的位姿變換。通過對設備的強度和剛度計算及關鍵位置的焊縫疲勞壽命分析,確保滿足設計需求。設備的開發應用有效解決了主軸翻轉對起重機承載能力的依賴,解決了風電機組生產瓶頸問題。設備的開發和分析計算過程為其它機械設備的設計開發提供指導。對設計的設備進行了現場使用驗證(如圖11),達到預期目標,目前該設備已用于風電機組的批量生產中。

圖11 設備現場使用驗證