無人機結構孔系裝配技術研究

湯朝旺,付超,丁峰,郭宏偉

(中航成飛民用飛機有限責任公司,成都 610092)

0 引言

無人機具有成本低、損耗低、無傷亡、能重復使用等優點。在軍事方面可用于監視、偵查、誘導、早期預警等;在民用方面可用于大地測量、城市環境檢測、森林防火、人工降雨等[1]。無人機操作簡單,任務、用途廣泛,成本低,正在被越來越多的行業所關注。無人機的基本機構相似,制造原理相同。無人機裝配是根據無人機設計要求將無人機零件、組件、部件進行定位、連接并形成高層次裝配體或整機的復雜過程[2]。裝配環節所用的時間在無人機制造過程中占比最大,無人機裝配中用到的零件數量眾多,內部結構與外形異常復雜,裝配時的勞動量占整個無人機制造勞動量的50%以上[3]。本文從裝配角度出發,結合企業現有制造能力,利用孔系實現無人機裝配效率的提升。

無人機結構的裝配孔系主要分為3類,分別為工藝定位孔(即零件在工裝上的定位孔)、裝配定位孔(即在連接件安裝位置制出的用于零件與零件之間、零件與組件之間、組件與組件之間協調定位的孔)、導孔(即在零件制造過程中在連接件孔位制出的初孔)。本文基于無人機結構裝配孔系進一步提出優化方案,以提升裝配效率和產品質量,降低裝配勞動量。

1 無人機結構裝配的孔系

傳統無人機結構裝配主要是依托于工裝進行裝配,以骨架或蒙皮外形為定位基準進行裝配,在組部件形成足夠的剛度、強度后,轉移至工裝外進行補鉚。傳統的無人機結構裝配,對孔系的使用并不靈活,對工裝依賴較高,因此會使用大量的工裝,提高相應的制造成本,占用相應的擺放場地,而加強對孔系的使用,將一定程度上解決以上問題。根據不同的孔系及其使用場景,現針對傳統無人機結構裝配與無人機孔系裝配進行對比分析。

1.1 工藝定位孔的使用

工藝定位孔是在零件制造階段,根據設計圖樣的公差要求完成加工的,主要位于框、蒙皮、梁、接頭等,且工藝定位孔的位置不能影響零件自身的可靠性,又因工藝定位孔的定位準確度高,能保證零件、組件之間的協調關系,是無人機裝配的重要基準。在前期工藝準備階段的工裝設計過程中,通常根據工藝定位孔的位置來設計工裝定位器,以此來保證無人機結構裝配的精度和協調要求。傳統無人機結構裝配與無人機孔系裝配對工藝定位孔的使用要求是一致的。

1.2 裝配定位孔的使用

裝配定位孔實際上使用的是零件、組件的連接件安裝孔,利用此種類型的孔來定位十分迅速和方便,無需使用工裝或僅需使用簡易的輔助工裝,且其定位的準確度高于手工劃線定位的準確度。在裝配定位孔的使用上,傳統無人機結構裝配往往通過劃線或基準件傳遞的方式,按一定的協調路線,在零件、組件之間分別制出裝配定位孔,再以此孔完成相互之間的定位,此方法對于工人的操作技能要求比較高。而無人機孔系裝配對裝配定位孔的使用將更加廣泛,要求更高、更嚴格,這也給裝配工藝流程策劃提出了更高的要求。在工藝審查階段,裝配工藝人員需與產品結構設計人員緊密溝通,在保證裝配協調關系和容差分配的情況下,提前策劃出裝配流程,針對不需要使用工裝保證精度的定位零件,要求設計人員直接在零件上畫出裝配定位孔。隨著零件制造能力的提升,我國在航空零部件的制造方面已經取得了很大成績,并逐步開始開拓和占領國際市場,成為航空制造領域的一支重要力量[4]。零件生產車間根據零件設計圖樣,可生產出帶有裝配定位孔的零件。裝配車間在安裝這些零件時,可以實現“積木式”裝配,操作人員利用裝配定位孔像搭積木一樣完成零件的定位工作,極大地減少了操作人員的定位時間,提升了裝配效率,同時避免手工劃線定位所造成的精度誤差,提升了裝配質量。

1.3 導孔的使用

導孔是根據裝配連接件孔來確定的,因此其可以快速地確定引孔基準。在傳統無人機結構裝配中,導孔主要用于區分相似件,在相似件的不同位置畫出導孔,可以起到很好的防錯作用,但受限于研制過程中各項可靠性試驗數據并不完善,有可能需要更改結構或連接件的排布,并不會大面積地在零件上畫出導孔。在無人機孔系裝配中,需要強度設計和結構設計并行開展工作,在滿足可靠性要求的同時,結構設計需大面積地在零件上畫出導孔。零件車間根據零件設計圖樣要求生產出這些帶有導孔的零件,裝配車間在完成零件定位后,可以根據導孔直接制孔,省去了操作工人對連接件孔位的劃線時間,該步驟所花費的時間往往在無人機的裝配流程中占比最大。同時,導孔的孔位精度遠遠高于劃線精度,不僅提升了裝配效率,還提升了裝配質量。

2 孔系裝配技術的要求

無人機結構的孔系裝配主要是在機加件和鈑金件上的孔系優化使用,對于復材件、塑料件、橡膠件等,可根據安裝情況和零件加工難度按需采用本文技術要點。一般情況下,3類孔系需設置成不同孔徑以示區分(如圖1):工藝定位孔孔徑>裝配定位孔孔徑>導孔孔徑。

2.1 基于MBD的技術應用

無人機結構的孔系裝配是基于MBD(Model Based Definitian,基于模型的數字化定義)技術開展的。MBD技術改變了由三維實體數模來描述幾何形狀信息的傳統方法,而采用二維工程圖樣來定義尺寸、公差和工藝信息的分布產品數字化定義方法[5]。通過MBD技術,結構設計將零件生產和裝配生產的各類產品定義都體現在三維數模中,以三維數模作為生產制造的依據。無人機孔系裝配需將所有的孔系直接畫在三維數模中,不僅可以快速地審查裝配之間的協調關系,確定裝配工藝流程,也可以審查出不開敞區域連接件的干涉情況,為結構設計優化提供幫助。

2.2 孔系公差分配原則

在無人機孔系裝配中,零件上的各類孔系都已實例體現,而傳統無人機結構裝配中的零件大部分是不帶孔系的,在裝配過程中可以通過手工劃線的形式調整連接件的裝配位置,因此孔系裝配面對的零件、組件之間的協調關系更加復雜,也對各類孔系提出了更嚴格的公差要求。裝配端在對零件提出交接狀態時,應當按以下公差分配原則明確要求,存在部分裝配協調關系特別復雜的情況時,可壓縮公差區間。

機加類零件的工藝定位孔孔徑公差為0~+0.20 mm,位置度公差為±0.10 mm;鈑金類零件的工藝定位孔孔徑公差為0~+0.20 mm,位置度公差為±0.30 mm。

機加類零件的裝配定位孔孔徑公差為±0.10 mm,位置度公差為±0.10 mm;鈑金類零件的裝配定位孔孔徑公差為±0.10 mm,位置度公差為±0.30 mm。

機加類零件的導孔孔徑公差為±0.20 mm,位置度公差為±0.40 mm;鈑金類零件的導孔孔徑公差和位置度公差按一般公差執行。

2.3 孔系的孔位布置原則

2.3.1 工藝定位孔的孔位布置原則

1)工藝定位孔的位置不影響零件、組件本身的可靠性。

2)1個零件上一般先布置2個工藝定位孔,并應靠近零件的兩端,距端頭約100 mm,但同時應考慮該零件與所在組件的位置關系,并結合裝配工裝形式及裝配操作空間綜合布置孔位。對于尺寸大的零件(如框、肋),工藝定位孔不僅布置在兩端頭,還需間隔500 mm左右增加工藝定位孔,如圖2所示。

圖2 工藝定位孔布置示意圖

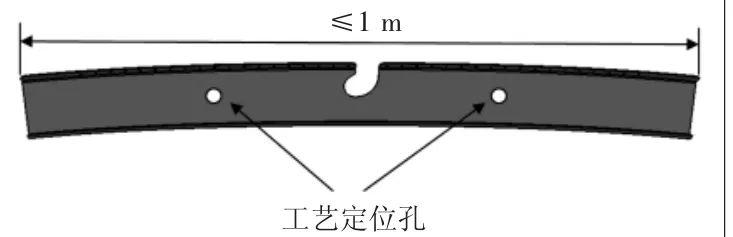

3)零件尺寸不大于1 m時,可僅布置2個工藝定位孔(如圖3);零件尺寸大于1 m時,必須布置3個及3個以上工藝定位孔。

圖3 工藝定位孔布置示意圖

4)在工藝定位孔周圍φ50 mm內,不應有筋條、R區、下陷、加強槽等影響工裝定位器定位零件的障礙。圖4所示的這種布置是不合適的。

圖4 不合適的工藝定位孔布置示意圖

5)蒙皮類零件是首先在蒙皮側面增加輔助零件加工的工藝耳片或搬運耳片。較大零件選用2種耳片,較小零件僅選用工藝耳片。工藝定位孔取在工藝耳片或搬運耳片上,需要注意的是,這些耳片上本身有輔助零件加工或搬運的銷釘孔,如果這些孔在加工或搬運過程中變形,那么不能直接或通過補加工的形式將這些孔作為裝配使用的工藝定位孔,必須在耳片的其他位置重新布置。

2.3.2 裝配定位孔的孔位布置原則

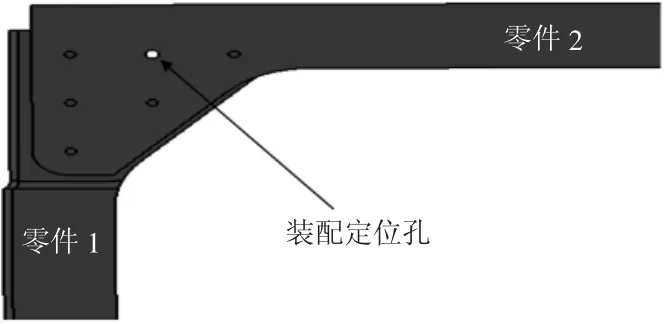

1)應結合裝配總方案整體考慮裝配定位孔位置,采用工裝定位和手工定位的零件不能布置裝配定位孔;2)裝配定位孔分布在互相協調的零件、組件間的共同連接件位置上,2個零件、組件需在同一連接件位開出相同孔徑的孔,如圖5所示。

圖5 裝配定位孔布置示圖

2.3.3 導孔的孔位布置原則

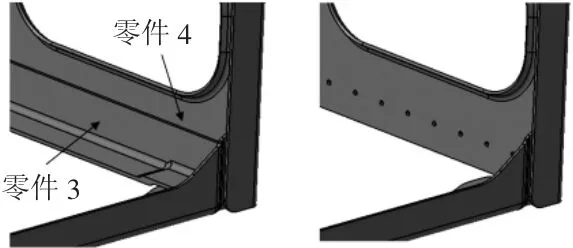

1)導孔應布置在有連接件邊距要求的零件上,如蒙皮與長桁連接,導孔應開在長桁上,如圖6所示。2)導孔布置在厚度、強度、剛度較大的零件上。3)導孔布置在結構開敞的那一面的零件上。如圖7所示,零件3左側存在其他零件阻擋,零件4右側無其他零件,空間開敞適合布置導孔。4)多層零件中靠內層的零件不布置導孔。5)作為裝配補償的零件不應布置導孔。6)對于對稱零件及其它易混淆零件布置導孔時,注意增加防錯措施。7)布置導孔時,注意在起吊接頭、支撐或頂起裝置處留位,起吊接頭、支撐或頂起裝置的位置及其涉及的連接件牌號、數量、大小均需整體規劃。

圖6 蒙皮與長桁導孔布置示圖

圖7 結構開敞性導孔布置示圖

2.4 零件加工原則

2.4.1 機加件制造原則

機加件均需采用數控加工完成,帶有理論外形的機加件還應使用數字化測量技術進行測量。機加件的孔系應在數控加工時制出,避免鉆孔樣板的使用,同時有孔系定位要求的零件,需嚴格按照裝配交接要求控制公差。對于大型機加件和有高精度要求的機加件還應解決和控制制造精度及零件在制造過程中的變形,以保證零件在裝配時的使用要求和協調要求。

2.4.2 鈑金件制造原則

鈑金件制造原則上采用全數字量來傳遞協調,確保零件的制造精度。大型復雜鈑金件的制造、檢驗及工裝設計基準,使用三維產品數模上的零件設計基準。對于簡單的鈑金件,除利用設計基準以外,也可以根據零件自身結構的特點建立適合零件制造、檢驗用的基準。為保證裝配協調要求,對于鈑金件表面有精度要求和裝配協調的孔,原則上必須在熱處理(即T狀態)后使用數控加工或者鉆孔工裝制出。

2.5 裝配關注點

合理利用裝配孔系,特別是裝配定位孔,以此來優化裝配工藝流程,可以縮減工裝的數量,節約成本。同時,在設計工裝時,應充分利用裝配定位孔的功能,減少工裝定位器的使用,提升裝配空間的開敞度。在提升裝配效率方面,裝配定位孔可實現零件、組件之間的快速定位,有一定的裝配效率提升效果,但是主要還是得益于導孔的使用,可以大大縮減劃線所用的時間,對于手工定位的零件,也可以以導孔孔位作為參考基準,縮減定位時間。但擁有裝配補償和預留孔位的零件上是未布置導孔的,操作工人裝配時應注意將這些孔位補齊,并在最后完成連接件的安裝,避免漏裝。

3 發展與展望

在國內無人機的制造中,孔系裝配的方法并不普及。無人機結構設計人員對于工藝分離面和裝配工藝方法并不熟悉,因此不能大規模地畫出孔系。為解決此問題,必須采用結構設計與工藝設計并行的模式,在結構設計階段,工藝人員需全程參與工藝性審查,與結構設計人員分享裝配方案,以項目研制成功為目標,并與結構設計人員充分溝通每個零件上的孔系布置需求。這也對工藝人員的能力提出了較高的要求,注重工藝能力培養是至關重要的。在未來,孔系裝配必定會成為無人機結構裝配的發展趨勢。

4 結語

本文針對無人機結構孔系裝配進行了分析,對于無人機結構設計和無人機制造都具有一定指導意義。但3類孔系的運用也需結合無人機結構的形式而定,需要大量的經驗積累。