敞車下側門折頁自動焊工藝研究及應用

曹東旭,王彥元,譚家梁

(中車株洲車輛有限公司,湖南 株洲 412003)

0 引言

鐵路貨車敞車主要用于裝運煤炭、礦石、建材、機械設備、鋼材及木材等貨物。主要由底架、側墻、端墻、車門、車鉤緩沖裝置、制動裝置及轉向架等組成[1]。車體兩側的側墻上各設一對側開式側開門及6扇上翻式下側門,下側門由下側門板、折頁組焊而成,折頁上組焊下側門掛環。

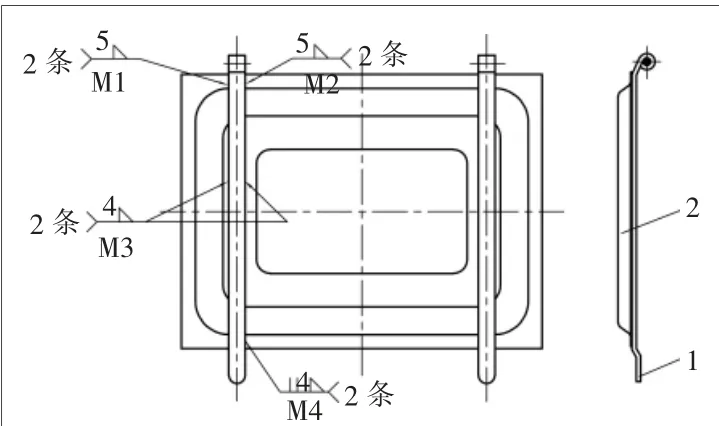

敞車下側門折頁與下側門板之間可進行自動焊的焊縫如圖1所示。下側門折頁材料為Q235-A鋼,下側門板材料為Q450NQR1,焊縫共有12條,其中4條為長焊縫,約686 mm,8 條為短焊縫,約50 mm。

圖1 下側門折頁自動焊焊縫示意圖

1 既有下側門折頁焊接生產線簡介

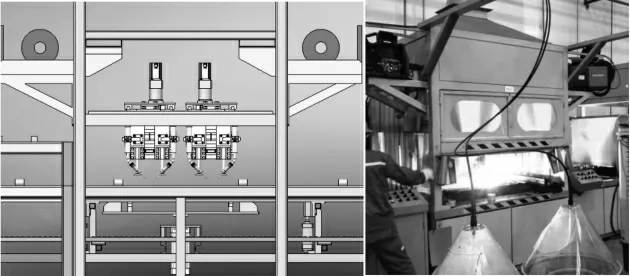

公司既有下側門折頁焊接生產線于2005 年10月投產使用,該生產線是為大量生產敞車下側門組成而專門設計的生產線,生產線如圖2所示,下側門折頁采用專機自動焊,需要人工進行焊接尋位、焊接起弧、焊接收弧和焊接過程的監視調整。

圖2 既有下側門折頁焊接生產線

2 既有產線常見問題分析

2.1 下側門折頁自動焊焊縫不能全部實現自動焊

由于既有產線進行下側門折頁焊接時需要人工進行焊接起弧和收弧,并且下側門折頁自動焊焊縫中有8條較短,長度只有50 mm左右(圖1所示的M1、M2、M4),自動焊焊接質量欠佳,只能實現圖1所示的4條長焊縫(M3)的自動化焊接,并且起弧和收弧時間難以控制,容易出現焊接不到位的情況,需要進行人工找補,增加了員工勞動強度,焊接質量不穩定,焊縫成型質量難以保證,焊后需要人工對焊接接頭進行打磨處理,進一步增加了員工勞動強度。

2.2 焊接氣孔

如果焊件上有油、水、銹或其他有機物未清理或清除不徹底,則可能產生氫氣孔[2]。下側門板來料有預涂底漆,以防止配件銹蝕,如果不對下側門板待焊接位置進行打磨拋光處理,容易出現氣孔,需要在后工序進行返工處理,影響焊縫質量和生產節拍。通常在下側門折頁組裝前對下側門板需要組裝折頁的位置采用人工進行打磨拋光處理,一方面增加了用工需求和員工勞動強度,另一方面打磨產生的粉塵也影響員工作業環境和身心健康。

2.3 焊縫收弧縮孔

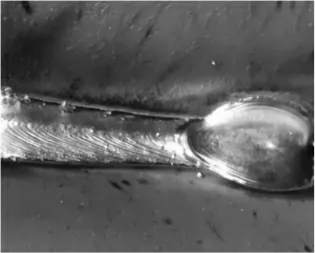

收弧時滯后時間短,鐵液沒有將弧坑填滿,冷卻速度快導致坑處出現微小裂紋和氣孔或者縮孔[3]。因既有下側門折頁焊接生產線因焊接過程采用人工控制,收弧時不方便控制,下側門折頁與下側門板之間的焊縫在自動焊完成后容易出現收弧縮孔(如圖3),一旦出現收弧縮孔,需要后工序進行返工處理,影響焊接質量和生產節拍,并且進一步增大了員工勞動強度。

圖3 收弧縮孔

2.4 用工需求高,勞動強度大

通過前面幾項問題的描述,可以發現在進行下側門折頁焊接前需要人工對下側門板待焊接位置進行打磨拋光處理,自動焊時需要采用人工進行起弧、收弧的操作和焊接過程的跟蹤控制,每次焊接均需要2個電焊工進行焊槍位置調整、起始點確認、焊接過程跟蹤、結束確認,自動焊焊接完成后需要進行焊接盲區的找補、下側門折頁與下側門板短焊縫的焊接、焊接氣孔的返工處理、焊接接頭的打磨處理、焊縫收弧縮孔的返工處理等一系列的人工作業,用工需求高,勞動強度大。

3 主要改進措施及實施成效

3.1 生產線節拍的確定

節拍是由客戶需求決定的。對于企業來說,客戶有兩個層面,一是外部客戶,二是內部用戶(即下道工序)[4]。根據公司定位和戰略規劃需求,未來一段時間內的下側門組成生產需求量為30 輛/日,按照流水線內所有工位同時啟動工作、同時結束的原則設計生產節拍,節拍時間=每日工作時間÷每日客戶需求的量。

每日工作時間(包含異常、等待、輔助等時間)按每班7.5 h計算,合計450 min。根據公司敞車生產情況,下側門折頁焊接生產線按雙班進行生產組織。

綜上所述,節拍=450÷(15×12)=2.5 min(30 min/輛,每輛車有12件下側門組成)。

3.2 焊接設備優化

下側門折頁與下側門板之間焊縫為長直焊縫,并且焊縫焊接方向一致,結合下側門折頁與下側門板之間焊縫的結構特點,綜合考慮投入與產出之間的對比,決定采用焊接專機配置合適的焊接跟蹤裝置完成此處焊縫的自動化焊接。

結合生產節拍2.5 min/件要求和焊接速度綜合考慮,下側門折頁與下側門板之間焊縫自動焊的作業時間需小于1.5 min,因此需要配置兩組焊接專機。焊接專機采用伺服電動機控制其行走動作,確保可通過程序控制焊槍在特定位置的焊接速度,焊槍行走平穩精確,焊接速度無級可調,最大速度值不小于900 mm/min,并能在工件焊接結束后快速返回起始點。每組焊接專機配置兩把焊槍,對稱同步焊接,可同時完成4條焊縫的自動化焊接。并且能對焊槍位置和角度進行調整,確保焊絲能對準焊縫位置,確保焊接質量符合要求。焊接電源采用麥格米特Artsen PM500F型焊機及水箱,配備4套賓采爾501D水冷焊槍,焊接參數如表1所示。送絲機構送絲速度調節范圍大于0~20 m/min,送絲穩定,送絲輪反壓力可調節,送絲機構采用四輪送絲,同時滿足盤裝、桶裝焊絲的使用。

表1 下側門折頁自動焊焊接參數

3.3 焊接跟蹤方式優化

下側門折頁與下側門板之間焊縫與下側門折頁邊緣保持一致,并且下側門折頁為鍛造件,邊緣一致性和直線度控制較好,并且折頁厚度為16 mm,綜合考慮投入與產出之間的對比,決定采用機械式導向輪跟蹤,通過夾緊氣缸控制,確保導向輪在焊接時始終與下側門折頁邊緣位置貼嚴。根據下側門折頁的外形帶動滑座使焊槍快速、精確地隨動,跟蹤精度可控制在1 mm(如圖4),滿足自動焊需求。

圖4 焊接跟蹤方式

3.4 下側門板預涂底漆打磨工藝優化

為了減少預涂底漆對焊接質量造成的影響,使焊縫成形良好美觀,并減少返工工作量,對下側門板與下側門折頁待焊接區域進行打磨處理,為降低用工需求,決定采用自動打磨裝置代替人工打磨,為改善現場作業環境,對打磨工位加裝防護罩并在打磨頭位置配置吸塵器,減少打磨灰塵對附近作業人員的影響,防護罩加裝隔音設施,減少打磨噪聲對附近作業人員的影響,打磨裝置及打磨效果如圖5所示。

圖5 預涂底漆打磨方式及效果

3.5 焊接程序優化

焊槍通過焊槍調整機構與專機行走機構連接,采用PLC程序控制,設置有機械原點,用于每次焊接時焊槍位置的自動校準。配置焊接支撐定位裝置,用于下側門板的固定和定位,在機械結構上確保焊接工位機械原點與下側門板空間位置重復定位的一致性。通過伺服電動機控制專機行走機構運動,速度平穩,通過對行走速度的控制和機械原點定位,確定每條焊縫的焊接起始點和結束點,并在結束點位置原地停留一段時間,通過停留時間和焊機收弧設置,避免收弧縮孔的出現。專機工作步驟如下:下側門組成自動傳輸至自動焊工位,傳輸定位機構伸出,下側門組成停止運動;焊接支撐定位裝置上的升降機構將下側門組成頂起至夾緊定位位置,自動固定后,焊縫跟蹤機構的夾緊氣缸動作,使兩導向輪將下側門折頁從兩側夾緊,通過仿形運動確保焊絲始終對準焊縫位置;各動作都到位后,焊槍開始行走,行走到程序規定的位置開始焊接,伺服電動機減速機驅動專機行走機構沿滑軌縱向行走或停留,并按程序設定起弧或收弧,直至焊縫結束;然后夾緊氣缸松開,導向輪離開折頁,專機行走機構自動返回機械原點,同時下側門組成下降至傳輸線上,行走定位氣缸下降,傳輸線自動將下側門組成傳輸至下一工位。如此,下側門折頁與下側門板的12條焊縫全部實現自動化焊接,焊接效果如圖6所示。

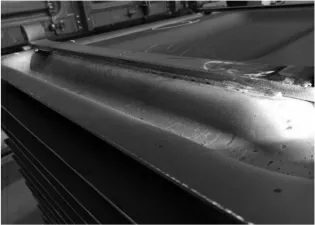

圖6 自動焊效果

3.6 焊接煙塵處理

焊接煙塵的產生是一個物理過程,在高溫電弧的作用下,金屬以及非金屬物質被熔化產生高溫高壓蒸氣,蒸氣向周圍環境擴散發生冷卻氧化,是一種氣體和固體的混合物,就是所謂的焊接煙塵。由于焊接煙塵的理化形狀不同,對人體所造成的危害也是多種多樣的。隨著國家關于環境保護的標準不斷普及,要求企業發展的同時,也要減少對環境的污染和破壞,保證工人安全、健康地工作,全面向著人性化方向發展,企業承擔環境和社會責任[5]。為了改善現場作業環境,減輕焊接煙塵給操作工的健康危害,生產線配置了焊接煙塵處理裝置。通過統計分析,90%以上焊接集中在下側門折頁與下側門板自動焊位置,因此在焊接專機上方安裝頂吸式煙塵收集和處理裝置。焊接煙塵通過管道收集到處理系統,利用循環風進行處理(如圖7)。焊煙處理效果較理想,達到了預期目的。

圖7 焊接煙塵處理裝置

4 結語

通過上述改進措施,下側門折頁與下側門板的12條焊縫全部實現自動化焊接,焊接氣孔出現頻率大幅度降低,焊縫收弧縮孔問題得到了解決,下側門組成產品質量得到了有效控制和提升,同時實現了下側門組成的節拍化流水生產,生產效率得到了有效提高,現場作業環境得到了改善,生產線用工需求降低了22%。