FMEA 在熱熔膠儲罐中的分析應用

文/高永宜 王明

對熱熔膠生產階段儲罐泄漏進行FMEA分析并通過有效措施改進——FMEA是一種較為成熟的基于風險的歸因分析方法,廣泛應用在設計、制造過程、使用以及供應商選擇和服務等流程分析和優化中。FMEA 可作為設備維護策略制定和優化的有效工具,不僅可以用于整個系統分析,而且可以用于單個設備的失效預防維護管理。

在設備投入使用后,應確保設備通過適當的維護管理方法可以在一定的時間范圍內完成既定的功能且穩定運行。然而現實生產中,設備在運轉時特別是服役早期,仍然會出現一定的故障。故障的發生多由一些小問題引起,一開始并沒有引起人們的注意,隨著時間的流逝,小毛病慢慢積累成大問題,會造成較大的故障。當出現大故障時,需要設備停機檢修,造成產品生產的中斷,給企業帶來經濟損失。因此,企業需要做好生產設備的精心操作、專業維護和保養工作,公司高管應積極參與到設備的管理及維修工作中來,形成齊抓共管的氛圍,這樣才能保證設備的正常運轉。

熱熔膠儲罐引入FMEA 分析

FMEA(失效模式與影響分析)廣泛應用于質量管理的多個領域,是一種比較推薦的質量風險管理工具。將該方法應用于熱熔膠運行階段失效分析和評估,對熱熔膠生產階段儲罐泄漏的失效進行定性分析,找出導致熱熔膠儲罐泄漏的薄弱環節,并采取有效措施予以改進。

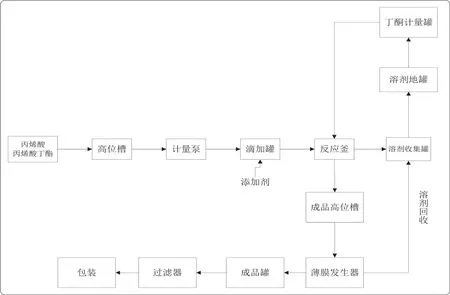

FMEA 的計算方式分為兩種,一種為計算風險R值,另一種為計算風險優先數RPN(Risk Priority Number)。相比于計算風險R值,RPN值計算能綜合潛在風險后果的嚴重度、發生的頻率以及現行的監測措施有效性對于現有風險的可控性,并提出合理化的建議。儲罐包含的化學物質主要是丙烯酸、丙烯酸正丁酯、丁酮,具體工藝流程如圖1 所示。風險優先數RPN的計算主要通過S、O、D值計算得到,計算方法如下:

圖1 儲罐化學物質生產工藝流程

式中:S——后果嚴重度;

O——失效頻度,一種故障失效模式在預先確定時間段內發生的頻度;

D——可探測度,衡量故障探測的難易程度。

FMEA 的分析過程

劃分分析單元

在分析過程中,以有機溶劑自儲罐與管道連接的第一道閥門作為分界,將儲罐本體與管道連接部分以及閥門這部分整個作為分析單元,并識別該單元中風險優先數高的元器件。

成立失效分析小組

失效分析的確定主要通過行業內的專家、一線操作人員、檢修人員和工藝人員組成分析小組,采用頭腦風暴的方法結合企業工藝裝置和設備管理的實際情況,識別潛在失效模式和可能造成的后果,對現有的失效監測方法和預防維修管理措施的有效性進行評估,結合同行業內相關數據開展確定失效風險優先數分析。

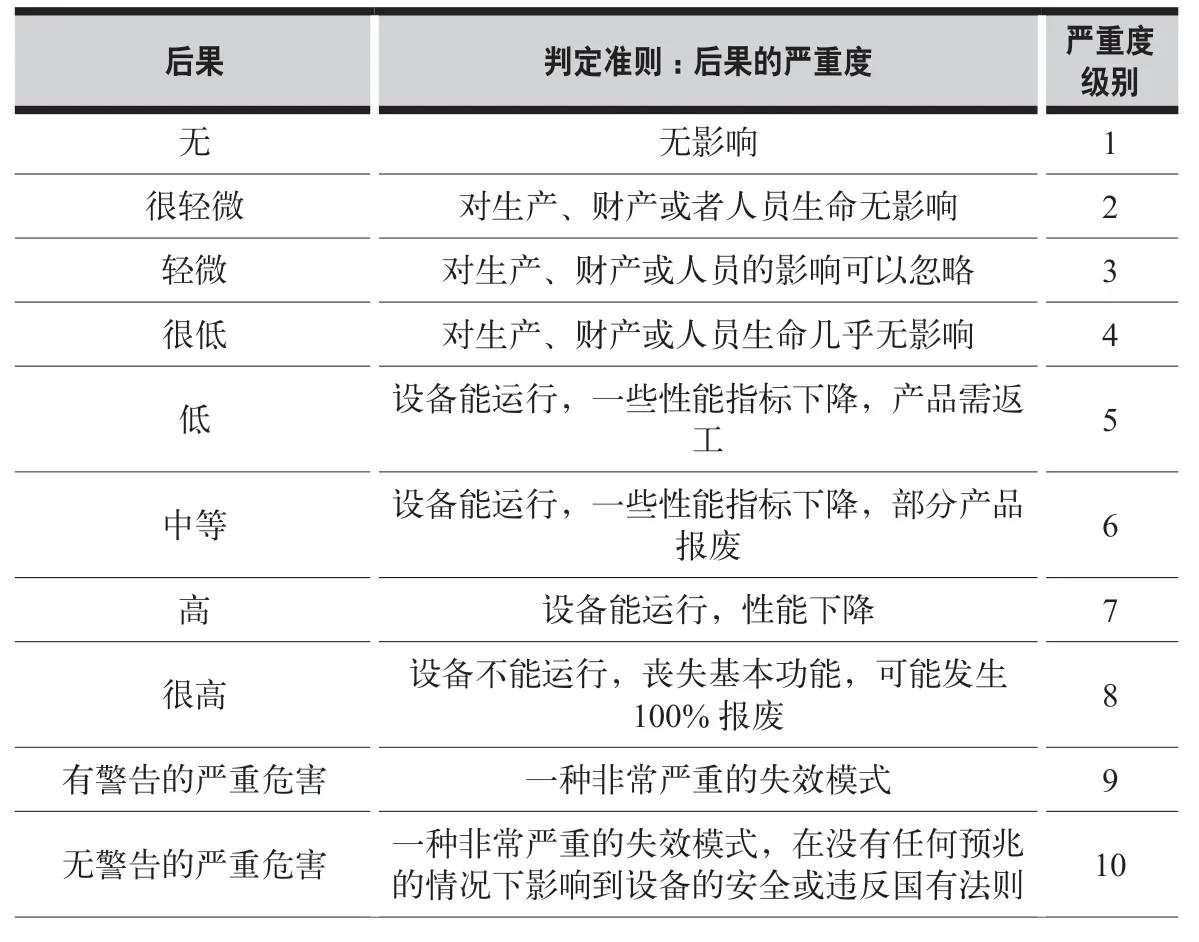

設定嚴重度評價準則

嚴重度主要指潛在的失效模式發生時對產品的性能或者后面的生產工序影響后果的嚴重程度的評價指標。嚴重度僅適用于失效的后果,嚴重度評估從1 級到10 級,具體見表1。

表1 嚴重度(S)評價準則

設定失效頻度(O)分級準則

失效頻度是具體的失效起因發生的頻率。通常采用1 級到10級來估計頻度的大小,頻度的分級數重要在于其含義而不是簡單的分級數,具體見表2。

表2 頻度(O)分級準則

設定可探測度分級準則

可探測度是指零件在某工序之前,采用現有的工藝過程控制方法找出該工序失效模式的可能性的一種評價方式。這種評價方式的指標從1 級到10 級,通常采用抽樣檢查的方法結合統計學原理進行有效的可探測度監測,具體分級見表3。

表3 可探測度(D)分級的定義

失效后果風險優先數(RPN)分析

正常RPN取值范圍為1~100,若RPN的值很高,需要采取糾正措施,降低RPN值。此外,若S值很高,即使RPN值低,也需要重視該問題,熱熔膠原料儲罐失效分析結果,見表4。

表4 儲料罐失效結果

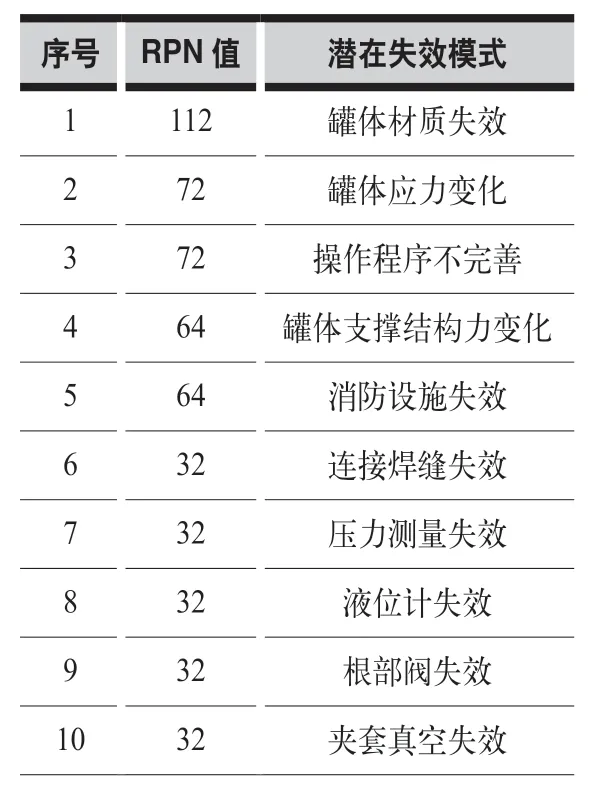

通過以上分析,風險優先數(RPN)排序,見表5,風險相對高的為罐體材質失效、罐體應力變化、罐體支撐結構力變化以及罐區日常管理的變化。根據以上RPN排序,可以看出風險優先等級,需要采取相應的措施,降低罐體風險。

表5 RPN 值排序

建議的對策措施

根據RPN分析結果,找出風險優先度相對較高的失效模式,采取相應的對策措施以降低風險優先度,具體措施如下。

罐體材質失效問題

罐體在生命周期期限內,應嚴格按照罐體檢查程序定期對罐體進行檢測,包括焊縫、壁厚無損檢測、真空度檢測、垂直度檢測及防雷檢測等程序,防止罐體腐蝕失效,必要時需要增加檢測次數,發現問題及時改正。

設備附件問題

在采購設備附件時,應嚴格執行一定的程序,確保附件符合生產需要,嚴格把控附件質量問題,同時應對附件進行維護、保養,確保附件運行的可靠性。

企業管理問題

FMEA 是一種較為成熟、簡單而且應用廣泛的技術,不僅可以用于整個系統分析,而且可以用于個別附件的缺陷管理,可以通過低成本手段解決未發生風險高的設備備件,提高企業運營能力,獲得較高的經濟效益,應加強巡查、巡檢,對現有工藝設備進行分析,保證工藝的合理性。

結語

在設備的運行結合潛在失效模式與后果分析(FMEA)的基礎上,并保證設備機械完整性的前提下,給企業的設備管理提出了相應的改進措施,使操作人員能科學合理地使用設備,從而增加設備的使用年限,減少故障發生的概率。