基于轉速和母線電壓的PMSM 電流環(huán)自適應控制方法*

楊庭杰, 馬小龍, 王鑫, 楊世明

(銀川威力傳動技術股份有限公司,寧夏 銀川 750000)

近年來,隨著新能源產(chǎn)業(yè)的不斷發(fā)展、電驅動技術的逐步成熟,追求高性能驅動系統(tǒng)已是未來發(fā)展的必然趨勢。隨著高性能永磁材料的不斷迭代應用于永磁同步電機中,使其功率密度得到了更大幅度地提升,運行更加可靠,維護便利,在新能源汽車電驅系統(tǒng)、風電變槳減速器驅動、空調壓縮機、機床等領域內廣泛應用。

目前,PMSM的控制方式主要有恒壓頻比開環(huán)控制、矢量控制、直接轉矩控制和智能控制等。矢量控制具有動態(tài)的高速響應、低頻轉矩增大、控制靈活等優(yōu)點,所以在新能源電驅動系統(tǒng)中是最常用的控制方式。PMSM根據(jù)永磁體在轉子上的安裝位置不同,可分為表貼式和內嵌式。對于內嵌式永磁同步電機來說,控制系統(tǒng)主要由速度環(huán)、電流環(huán)、位置環(huán)等三環(huán)控制環(huán)路組成。電流環(huán)作為矢量控制系統(tǒng)的最內環(huán),是用于提高控制精度和響應速度、改善控制性能的主要環(huán)節(jié),尤其是對于扭矩精度要求較高的場合,電流環(huán)的精確控制是保證高性能驅動系統(tǒng)的關鍵。

永磁同步電機控制系統(tǒng)是一個強耦合的非線性系統(tǒng)。PMSM數(shù)學模型中d軸和q軸定子電壓方程之間存在交叉耦合問題,耦合項的大小與轉速、d軸和q軸電流及電感相關。當電機處于重載、高速工況時,交叉耦合問題具有強擾動特性[1]。再者,不同運行工況下,由于磁飽和程度、溫度等不確定因素的影響,電機定子d軸和q軸電感、定子線圈電阻和永磁體磁鏈等參數(shù)會隨之發(fā)生變化,對電機參數(shù)的在線辨識精度影響較大,使得電機控制的精度降低[2]。所以,電機參數(shù)辨識的準確性是決定電流環(huán)解耦程度的主要因素之一。近年來,國內外學者提出了常用的電機參數(shù)在線辨識方法有模型參考自適應法(MRAS)、最小二乘法、隨機梯度辨識法和人工智能辨識算法等。文獻[3,4]提出的模型參考自適應法(MRAS)是以參考模型作為依據(jù),使得觀測器輸出與其動態(tài)誤差收斂至零。其缺點是觀測器輸出的精度過度依賴于參考模型的準確性,倘若電機在運行時溫度等因素對磁鏈、電阻的影響較大,那么觀測器的輸出精度也會受到影響;文獻[5-7]提出了應用最小二乘法或者改進的最小二乘法在線辨識永磁同步電機參數(shù),問題是運行該算法計算量較大,在線辨識實時性較差;文獻[8]提出了將完全學習型粒子群算法與人工免疫系統(tǒng)相結合用于PMSM參數(shù)在線辨識,該算法缺點是辨識速度較慢。縱觀目前的電機參數(shù)的在線辨識方法,對于電機參數(shù)辨識準確程度參差不齊,主要原因是近似考慮了永磁同步電機參數(shù)的時變性和非線性導致辨識結果精度較低。電機參數(shù)辨識不準確會導致電流環(huán)解耦不完全,當電機運行在高轉速區(qū)時,由于耦合項的影響,轉速越高,耦合項對電流環(huán)的控制性能影響越大,電流環(huán)d軸和q軸電流是無法實現(xiàn)單獨控制的。另外,在工程應用中大部分是采用雙閉環(huán)PI控制器,但PI參數(shù)大多采用固定參數(shù)運行,電流環(huán)的調節(jié)性能不能根據(jù)工況的變化實現(xiàn)自整定,調節(jié)性能受限。

直流母線電壓是電流環(huán)PI輸出從邏輯單位到物理值變換中的基本輸入變量之一。母線電壓值的變化跟電源、母線電容充放電、反電動勢等相關,工程中電機運行時母線電壓會有紋波產(chǎn)生[9]。母線電壓的波動會使得電流傳感器采集的相電流波動,通過坐標變換后影響電流環(huán)反饋值,從而母線電壓的波動使得電流環(huán)的調整時間增加,動態(tài)跟蹤精度變差,影響了電流環(huán)的控制性能,最終導致電機輸出扭矩隨之波動。

本文針對上述問題并結合實際工程經(jīng)驗,對不能完全解耦狀態(tài)下高轉速區(qū)電流環(huán)的動態(tài)響應性能變差、電流環(huán)震蕩、母線電壓紋波造成的電流環(huán)調整時間增加、動態(tài)跟蹤精度變差等情況,提出了一種不依賴被控對象精確數(shù)學模型的模糊控制,并結合經(jīng)典PI控制的優(yōu)點用于改善電流環(huán)動態(tài)性能的模糊PI控制器,且以補償?shù)男问浇鉀Q母線電壓波動引起的電流環(huán)調整時間變長、動態(tài)跟蹤精度變差、電機輸出扭矩抖動等問題。最后,結合模糊PI控制和母線電壓紋波補償算法提出了這種自適應的電流環(huán)控制方法,通過建模工具構建矢量控制系統(tǒng)模型,分別針對轉速和母線電壓對電流環(huán)影響的解決方案進行仿真分析,并搭建150kW內嵌式永磁同步電機硬件開展實驗驗證。

1 轉速和母線電壓對電流環(huán)的影響

1.1 永磁同步電機數(shù)學模型

永磁同步電機是一個非線性時變系統(tǒng),具有多變量、強耦合的特點。建立數(shù)學模型需要進行以下假設:忽略鐵芯飽和,不計渦流和磁滯損耗;忽略換相過程中的電樞反應;轉子上無阻尼繞組,永磁體無阻尼作用;定子繞組電流在氣隙中只產(chǎn)生正弦分布的磁勢,無高次諧波。經(jīng)過坐標變換后,得到其同步旋轉dq坐標系下的定子電壓方程為[10]:

式中ud、uq、id、iq分別為d軸和q軸上的等效電壓和電流;Ld、Lq分別為d軸和q軸的電感;Rs為三相繞組的電阻;ωr為電機轉子電角速度。

在忽略反電動勢項或者將反電動勢項作為擾動處理,消除解耦項的影響,那么電壓和電流之間成線性關系,對上式進行拉氏變換后,即可得到其傳遞函數(shù)對電流環(huán)進行設計。但是,在電機實際運行中,完全解耦依賴于能夠辨識出準確的電機參數(shù),而在工程實際中,電機參數(shù)是很難估計準確的,這就造成交叉解耦項不能完全剔除,仍然是一個耦合的系統(tǒng)。所以,轉速對電流環(huán)的影響是不可忽視的,本文針對此問題進行論述并提出有效的解決方法。

1.2 轉速對電流環(huán)影響的分析

永磁同步電機控制系統(tǒng)是一個強耦合系統(tǒng),矢量控制方式可以實現(xiàn)電流環(huán)的動態(tài)解耦控制,但根據(jù)式(1)耦合項ωrLqiq和ωrLdid分析,d軸和q軸的電感Ld和Lq的辨識誤差存在無法完全剔除電流Id和Iq交叉耦合的影響。不能完全解耦狀態(tài)下,一旦d軸和q軸電流產(chǎn)生波動,耦合項影響電流Id和Iq的控制輸出就會隨之波動,并且耦合項的作用隨電機轉速的逐步提升而增大,電機處于高轉速區(qū)電流環(huán)動態(tài)響應受耦合作用的影響也會增大,最終引起電流環(huán)超調或者電流環(huán)Id和Iq電流的調節(jié)中產(chǎn)生大的震蕩,甚至最終引起電流環(huán)失去調節(jié)能力。

1.3 母線電壓對電流環(huán)的影響分析

永磁同步電機控制中,母線電壓和相電流作為FOC算法控制模塊的系統(tǒng)輸入,決定FOC算法運算輸出控制指令PWM信號。軟件通過調節(jié)PWM占空比來決定逆變器輸出電壓,而母線電壓決定變頻器可輸出電壓的最大范圍。對于電流環(huán)來說,當電流環(huán)達到穩(wěn)定狀態(tài)時,若母線電壓波動,則幅值減小,此刻逆變器輸出端電壓變小,進而電機定子相電壓相電流減小,那么通過坐標變換反饋至電流環(huán)輸入端的相電流減小,PI控制需要上調輸出。反之,PI控制需要下調輸出。如果母線電壓紋波頻率較高時,電流環(huán)在調節(jié)過程中會導致其調整時間變長、動態(tài)跟蹤精度變差,并且引起電機定子相電流波動,電機輸出扭矩隨之波動。

2 模糊PI控制器設計

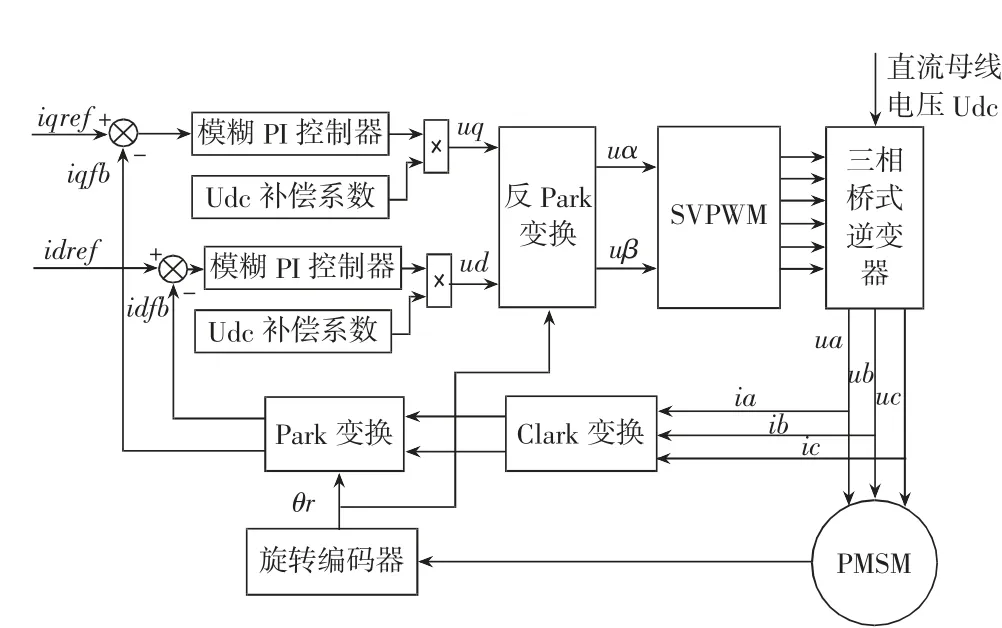

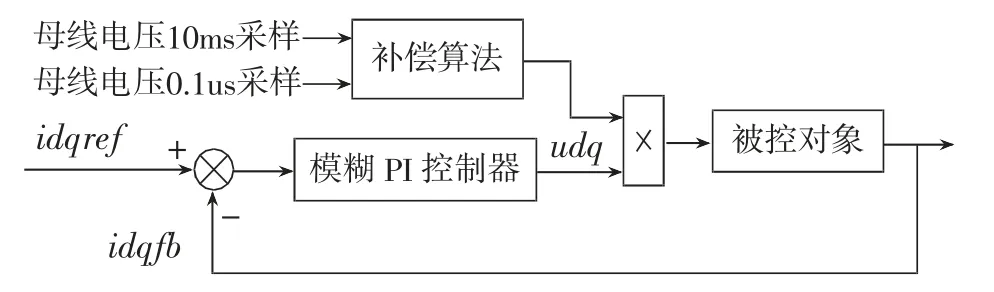

因電機參數(shù)辨識的準確性不同造成解耦程度不同,導致電流Id和Iq之間相互影響,電流Id和Iq無法完成獨立控制,對電流環(huán)引入較大擾動,動態(tài)性能變差等影響,再者考慮母線電壓波動電流環(huán)的影響,文中提出了綜合考慮轉速和母線電壓的自適應控制方法,控制系統(tǒng)原理圖如圖1所示。根據(jù)轉速和轉速變化率引入模糊PI控制器,可以有效改善高轉速下電流環(huán)的超調、響應變慢及嚴重震蕩問題。

圖1 控制系統(tǒng)原理框圖

模糊控制規(guī)則結合了專家經(jīng)驗,不依賴被控對象精確的數(shù)學模型,而且對被控對象參數(shù)的變化具有較強的魯棒性[11]。模糊PI控制結合了模糊控制的特點與經(jīng)典PI控制優(yōu)點,其適應性更強。經(jīng)典PI控制器只能使用某一固定的PI參數(shù),無法同時兼顧系統(tǒng)動態(tài)性能與靜態(tài)性能,因此難以達到控制精度的要求且系統(tǒng)穩(wěn)定性較差。將其與模糊控制相結合形成模糊PI控制,能夠有效消除系統(tǒng)的穩(wěn)態(tài)誤差,可以提高電流環(huán)的控制精度。

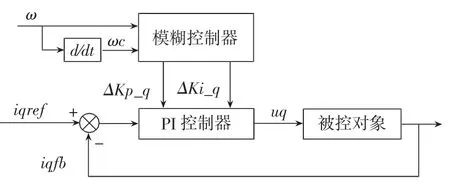

本文以電角速度ω和電角速度變化率ωc作為模糊PI控制器的輸入,根據(jù)輸入的實際工況完成在線處理修正PI參數(shù)。這種在線修正策略大大改善了被控對象的穩(wěn)態(tài)和動態(tài)特性,使控制器具有更好的適應性。模糊PI自適應控制系統(tǒng)結構框圖如圖2和圖3所示。

圖2 電流環(huán)d軸電流Id模糊PI控制原理圖

圖3 電流環(huán)q軸電流Iq模糊PI控制原理圖

模糊控制器是整個模糊PI控制器的核心,而那些從實際經(jīng)驗中提取的有效實用的模糊控制規(guī)則又是模糊控制器的核心,所以研究系統(tǒng)的性能、需求以及與各參數(shù)的匹配關系,確定所要選擇的模糊控制表是必不可少的。

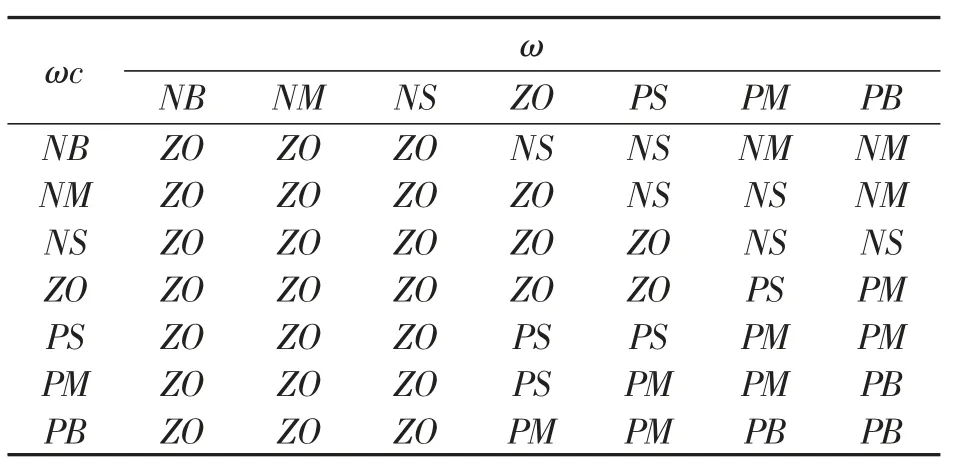

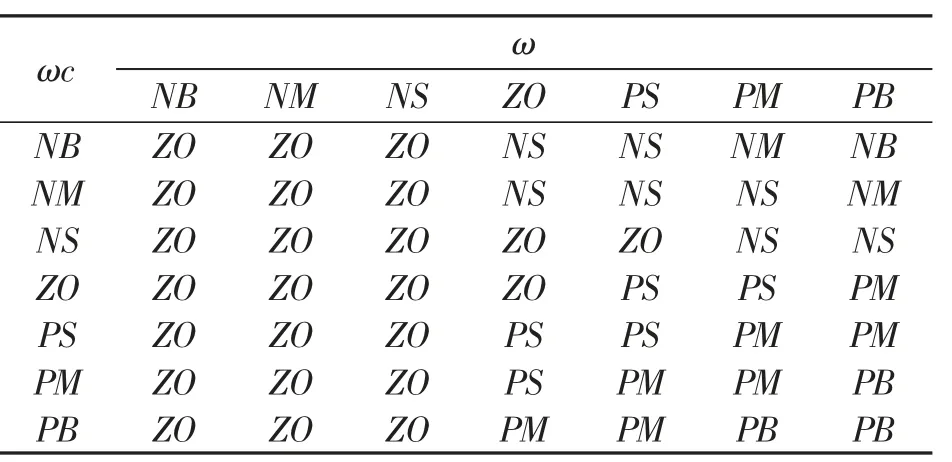

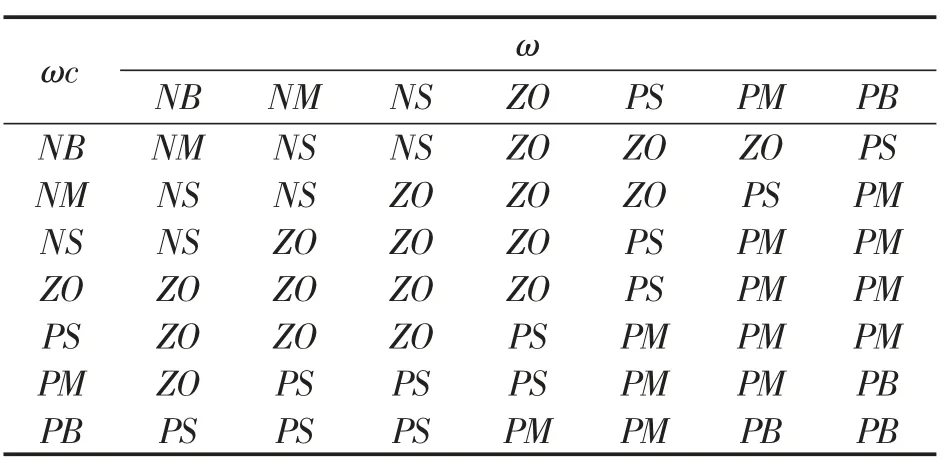

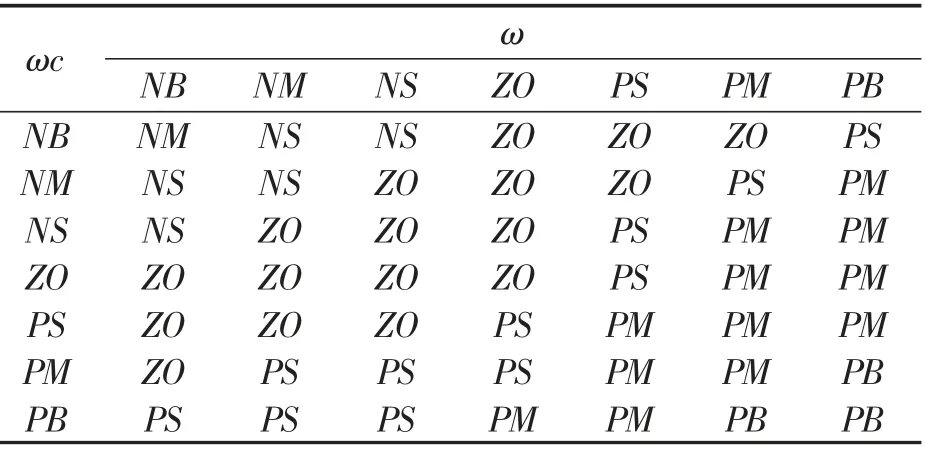

通過旋轉編碼器采集轉速,將轉速轉化為電角速度。那么電角速度ω和電角速度變化率ωc的物理論域分別為[1675.52,-418.88]和[223.40,-209.44]則電角速度ω和其變化率ωc的模糊論域分別為{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7},對應的模糊語言值為“負大、負中、負小、零、正大、正中、正小”,即“NB、NM、NS、ZO、PS、PM、PB”。模糊PI控制器隸屬函數(shù)采用三角形函數(shù)來描述,模糊控制規(guī)則見表1、表2、表3、表4。

表1 ΔKp_d的模糊規(guī)則

表2 ΔKi_d的模糊規(guī)則

表3 ΔKp_q的模糊規(guī)則

表4 ΔKi_q的模糊規(guī)則

最后,使用模糊推理機制和去模糊化處理,得到模 糊 控 制 器 對PI 參 數(shù) 的 修 正 量ΔKp_d、ΔKi_d、ΔKp_q、ΔKi_q,將其以補償?shù)男问郊又罰I控制器的固定參數(shù)上,便可以得到模糊PI控制器的Kp、Ki參數(shù)。

3 母線電壓補償原理

母線電壓的波動補償基本原則是根據(jù)母線電壓波動的百分比對PWM占空比進行補償。規(guī)劃將母線電壓分為快速采樣和慢速采樣兩路信號,以慢速信號采樣作為基準,計算快速采樣對于慢速采樣偏差的百分比,最后將百分比數(shù)值補償至電流環(huán)PI輸出端。母線電壓采樣電路一般采用電阻分壓的方式,將母線電壓值線性壓縮至5V以內,ADC采樣通道通過軟件復原至母線電壓數(shù)值。軟件中母線電壓快速采樣通道,采樣率10MHz,慢速采樣通道采樣率0.1kHz。母線電壓快速采樣信號跟母線電壓原始信號值比較接近,但是母線電壓的慢速采樣可以濾掉中間點的波動量,將快速信號和慢速信號進行對比,可以得到波動量百分比。母線電壓波動補償算法框圖如圖4所示。

圖4 母線電壓波動補償控制結構

4 實驗驗證

4.1 實驗驗證流程

為了進一步驗證模糊PI控制算法和母線電壓補償算法,選用150kW新能源汽車電驅動系統(tǒng)搭建硬件平臺,該電驅動系統(tǒng)搭載了自主開發(fā)的電驅控制器,MCU主芯片選用T275芯片。上位機軟件采用基于ASAP標準的車載控制器匹配、標定系統(tǒng),具有在線測量、離線分析、診斷功能的CANape軟件。表5為150kW電驅動系統(tǒng)中的電機參數(shù)。

表5 永磁同步電機參數(shù)

4.2 模糊PI控制器驗證分析

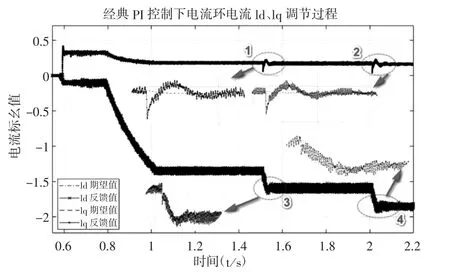

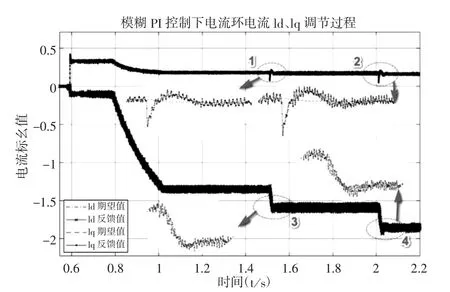

為保證控制器運行的實時性,將模糊PI控制算法導出成數(shù)據(jù)表,以查表的形式植入控制器中。轉速對電流環(huán)的影響主要考慮在高轉速區(qū),所以電機扭矩設定為50Nm,轉速設定為10000rpm、12000rpm、15000rpm,電壓設定為350V,驗證在轉速階躍下電流環(huán)的動態(tài)性能。本次分別對經(jīng)典PI控制和模糊PI控制下電流環(huán)對電流的動態(tài)調節(jié)能力進行驗證,驗證結果如圖5和圖6所示,根據(jù)驗證數(shù)據(jù),分別對經(jīng)典PI控制和模糊PI控制下電流環(huán)調節(jié)數(shù)據(jù)進行了分析計算,計算結果如表6所示。圖5和圖6中標記1和3處是轉速從10000rpm階躍至12000rpm時的調節(jié)過程,標記2和4處是轉速從12000rpm階躍至15000rpm的調節(jié)過程。

表6 經(jīng)典PI控制和模糊PI控制動態(tài)性能對比

圖5 經(jīng)典PI控制下電流環(huán)動態(tài)調節(jié)性能

圖6 模糊PI控制下電流環(huán)動態(tài)調節(jié)性能

從圖6和圖7中的標記1、2、3、4可以明顯看出,模糊PI控制與經(jīng)典PI控制相比,電流環(huán)中電流Iq和Id的調節(jié)動態(tài)性能更優(yōu)、超調量較小、響應速度更快。結合表6數(shù)據(jù)發(fā)現(xiàn),相比之下電流Iq的超調量低6.52~11.21%,調整時間快20~35ms。雖然電流Id的超調量高0.34~1.23%,但是調整時間快了27~28ms。所以,驗證表明模糊PI控制器設計合理,且與經(jīng)典PI控制相比具有更好的動態(tài)穩(wěn)定性和跟蹤性能,抗干擾能力更強。

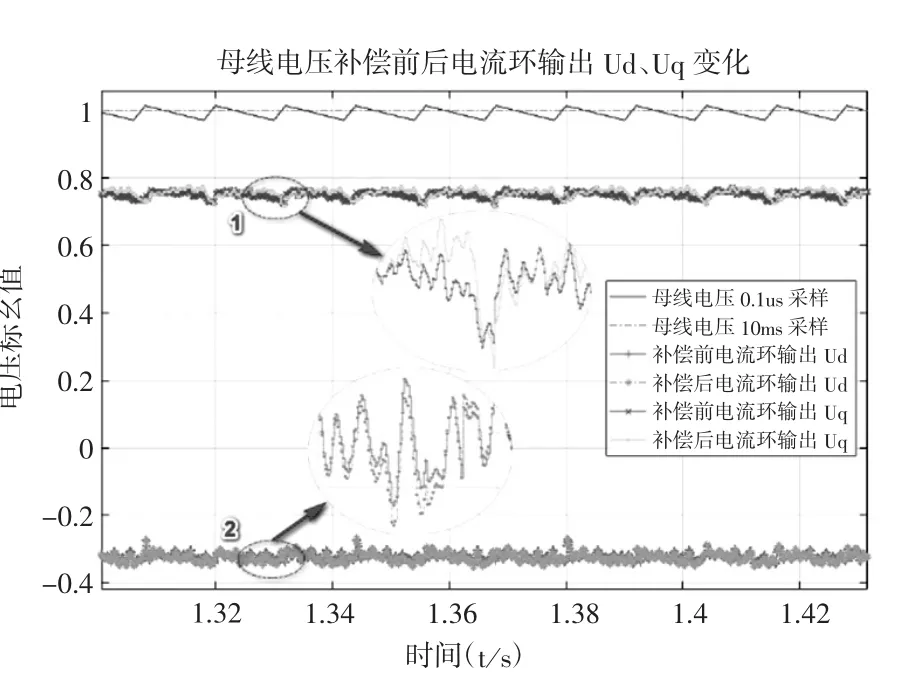

圖7 母線電壓補償前后電流環(huán)輸出對比

4.3 母線電壓補償驗證分析

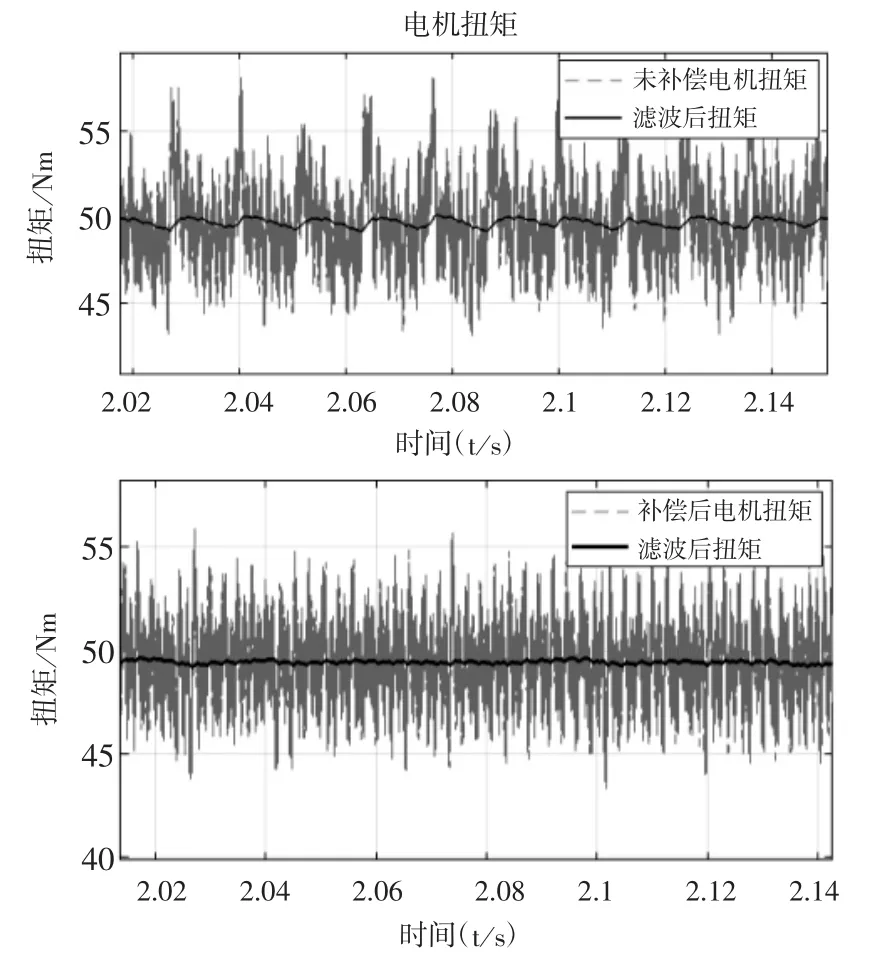

母線電壓波動補償算法的驗證,設定扭矩為50Nm、轉速為5800rpm、母線電壓設定350V。驗證電流環(huán)中加入母線電壓波動補償算法后,削弱其對電流環(huán)的影響,并消除電機扭矩抖動問題。選取1.33s進行分析,從圖7可以看出,當10us母線電壓采樣時間低于10ms采樣值時,補償后的電流環(huán)輸出Uq和Ud數(shù)值高于補償前輸出,補償算法將Uq提高了1.21%,反之,10us母線電壓采樣時間高于10ms采樣值時,補償算法將Uq按百分比拉低,如此進行補償,并對圖8進行分析,發(fā)現(xiàn)補償前后,電機輸出扭矩波動基本消除。為了便于對比,采用一階濾波器選擇時間常數(shù)為0.01s,對電機扭矩進行濾波分析。

圖8 母線電壓補償前后電機輸出扭矩

5 結論

為了解決工程中轉速和母線電壓對電流環(huán)調節(jié)能力的影響,通過分析發(fā)現(xiàn)電機參數(shù)辨識的準確度會對電流環(huán)的解耦控制造成影響,在不完全解耦狀態(tài)下,電機運轉于高轉速區(qū)時,電流環(huán)動態(tài)性能變差,出現(xiàn)超調與震蕩等問題,并考慮經(jīng)典PI控制無法在高轉速工況下,控制電流環(huán)輸出更優(yōu)的調節(jié)性能,設計了模糊PI控制器。實驗驗證表明,在高轉速區(qū),較經(jīng)典PI控制器,模糊PI控制器超調更小、響應時間快,具有更優(yōu)的動態(tài)性能。針對母線電壓紋波會引起的電流環(huán)調整時間變長、動態(tài)跟蹤精度變差、電機輸出扭矩抖動等問題,提出了母線電壓波動補償算法,該算法可以有效抑制母線電壓波動引起的電機輸出扭矩波動,減小紋波引起的電流環(huán)調整時間,使其扭矩控制精度更高。結合模糊PI控制和母線電壓紋波補償算法提出的這種自適應的電流環(huán)控制方法,可以綜合考慮復雜工況(轉速和母線電壓)對電流環(huán)動態(tài)性能、控制精度的影響。本文只分析負載工況,未考慮SVPWM算法中載波頻率對電流環(huán)的影響。