有閥線性壓縮機吸氣閥片位移特性的可視化實驗

李子成 崔曉鈺 丁 磊 沙鑫權 黃 琦 劉少帥 吳亦農

(1 上海理工大學能源與動力工程學院 上海 200093;2 中國科學院上海技術物理研究所 上海 200083)

隨著深空探測任務逐漸增多,液氦溫區焦耳-湯姆遜(J-T)節流制冷機因可營造可靠穩定的低溫環境被廣泛使用[1-2]。焦耳-湯姆遜(J-T)節流制冷機由有閥線性壓縮機驅動,制冷機的運行性能受到有閥線性壓縮機輸出性能的影響[3]。閥片作為壓縮機中的關鍵部件,其位移特性會影響壓縮機性能[4-5]。

國內外專家學者主要從數值模擬和實驗兩方面研究閥片運動。H. Bukac[6]搭建了不同氣閥等效一維模型來預測閥片運動狀態。G. Prater等[7]通過實驗方法測得剛度、基本固有頻率和等效粘性阻尼比,提高了一維模型的準確性。慕光宇等[8]通過單質點模型揭示了舌簧排氣閥升程、閥片厚度、閥孔直徑等閥片設計參數對舌簧閥啟閉特性的影響。隨著計算流體力學技術的發展,采用流固耦合方法,更好地獲得流體和閥片相互作用關系,并研究閥片運動細節。Tao Wang等[9]三維流固耦合研究了閥片參數對閥片延遲關閉現象的影響,并通過可視化實驗驗證了仿真的準確性。張琴等[10]通過數值模擬吸氣閥片位移特性,認為吸氣閥片位移特性將會對壓縮機的吸氣量產生影響,進而影響壓縮機性能。Wang Yanfeng等[11]利用三維流固耦合仿真觀察到閥門間隙流場因伯努利效應而產生的低壓區,并通過改變壓縮機轉速和閥片升程等參數確定了伯努利效應對吸氣閥動力學的影響。Wu W. 等[12]通過三維流固耦合研究了不同閥片厚度情況對閥門延遲關閉現象的影響。

國內外的研究主要通過模擬與實驗手段分析閥片運動對閥片進行優化,但針對閥片影響壓縮機輸出性能的實驗研究較少。閥片運動和氣體流動相互耦合,本文針對有閥線性壓縮機吸氣閥片位移特性展開可視化研究,分析其對壓縮機性能的影響。搭建可視化實驗臺以測量閥片位移,通過改變吸氣閥片厚度、升程和壓縮機運行頻率,分析吸氣閥片不同工況下的位移特性及對壓縮機輸出性能的影響。

1 理論模型

1.1 閥片位移特性

實驗采用氦工質有閥線性壓縮機,吸氣簧片閥為平動結構,閥組由閥座、閥片和升程限位器組成,其受力示意圖如1所示。在氣體力Fg的作用下,中心擋板被抬高產生位移xv,當閥片位移大于最大升程hvmax時,因為升程限位器的阻擋作用,閥片位移將被限制在最大升程hvmax處。當氣體推力不能克服彈簧力作用時,閥片脫離升程限位器回到閥座,該過程閥片位移可以表示為:

(1)

式中:xv(t)為吸氣閥片位移,m;hvmax為閥片最大升程,m;kv為閥片彈簧剛度,N/m;Fg(t)為閥片受到的氣體力,N;t為時間,s。

氣體力Fg(t)由氣體在吸氣閥處流動阻力損失所產生的壓差決定[13],可表示為:

(2)

式中:β為推力系數;As為閥孔面積,m2;Δp為氣缸與吸氣腔之間的壓力差,Pa;Rso為吸氣閥孔半徑,m。

氣缸與吸氣腔之間的壓差由工質流經氣閥閥隙間的流動損失產生,可表示為:

(3)

式中:ρ為吸氣閥腔內的氣體密度,kg/m3;ut為流經吸氣閥間隙的瞬時氣體速度,m/s。

閥隙瞬時氣體速度可通過流經氣閥間隙的氣體體積計算,該部分氣體體積可由活塞運動過程中掃過的體積近似得到:

(4)

式中:vpt為活塞瞬時速度,m/s;Ap為活塞面積,m2;αv為流量系數;Av為閥隙通流面積,m2。

有閥線性壓縮機活塞的瞬時速度:

vpt=2πflcos(2πft)

(5)

式中:l為活塞的位移,m;f為壓縮機運行頻率,Hz。

結合式(3)和式(4)代入式(2),則閥片受到的氣體力可表示為:

(6)

閥隙通流面積可表示為:

Av=2πRsoxv(t)

(7)

結合式(6)和式(7)代入式(1),閥片的位移可表示為:

(8)

結合式(1)、式(5)和式(8)可得,有閥線性壓縮機閥片位移的變化主要與壓縮機運行參數活塞行程和頻率相關,活塞行程和頻率增大,活塞瞬時速度增大,氣體力增大引起閥片位移增大。同時閥片的位移也受到自身彈簧剛度的影響,剛度越大,閥片位移越小。當氣體力足夠大時,閥片位移會到達并保持在最大升程處。

1.2 壓縮機效率

吸氣過程流過閥隙處的氣體質量流量會受到閥隙通流面積的影響,質量流量變化可表示為[14]:

(9)

式中:k為絕熱指數;ps為吸氣壓力,MPa;Rg為氣體常數,J/(kg·K);Ts為吸氣溫度,K。

在壓縮機運動過程中,閥片位移發生變化,會導致閥隙通流面積發生改變,影響吸氣量,進而影響壓縮機輸出質量流量,為了更直觀地評估閥片位移特性對壓縮機性能的影響,主要使用以下兩個效率:

容積效率反映了壓縮機氣缸工作容積的有效利用程度,有閥線性壓縮機的容積效率ηvol可以被定義為:

(10)

等熵效率反映了實際壓縮過程與等熵絕熱過程的偏離程度,有閥線性壓縮機的等熵效率ηisen可以被定義為:

(11)

2 閥片位移特性實驗臺

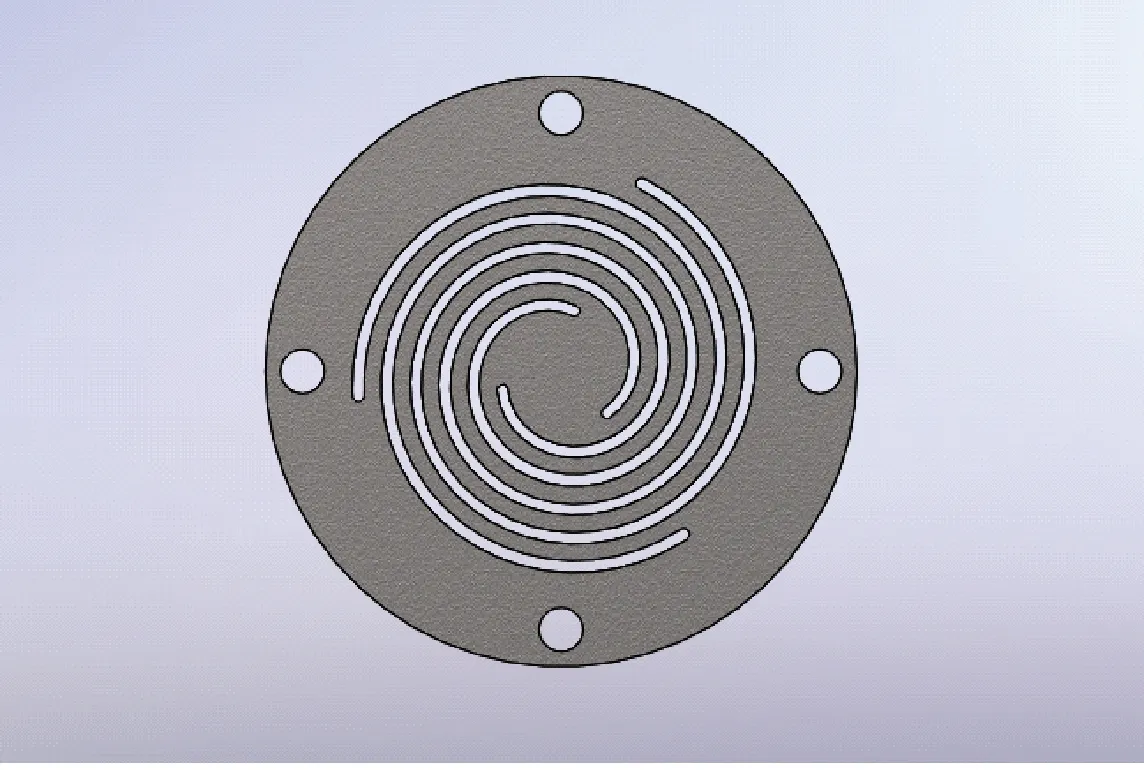

為了直觀地研究吸氣閥片的位移特性對壓縮機性能的影響,搭建了有閥線性壓縮機閥片位移可視化監測平臺,研究吸氣閥片的實際運動情況,其原理和簧片閥示意圖分別如圖2和圖3所示。實驗采用的有閥線性壓縮機由中科院上海技術物理研究所自主開發,進排氣閥片在壓差的作用下啟閉,完成氦工質的單向循環[15]。

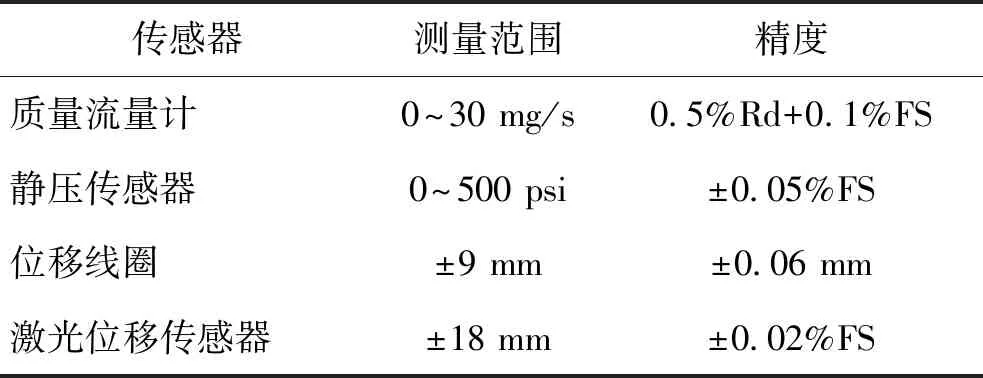

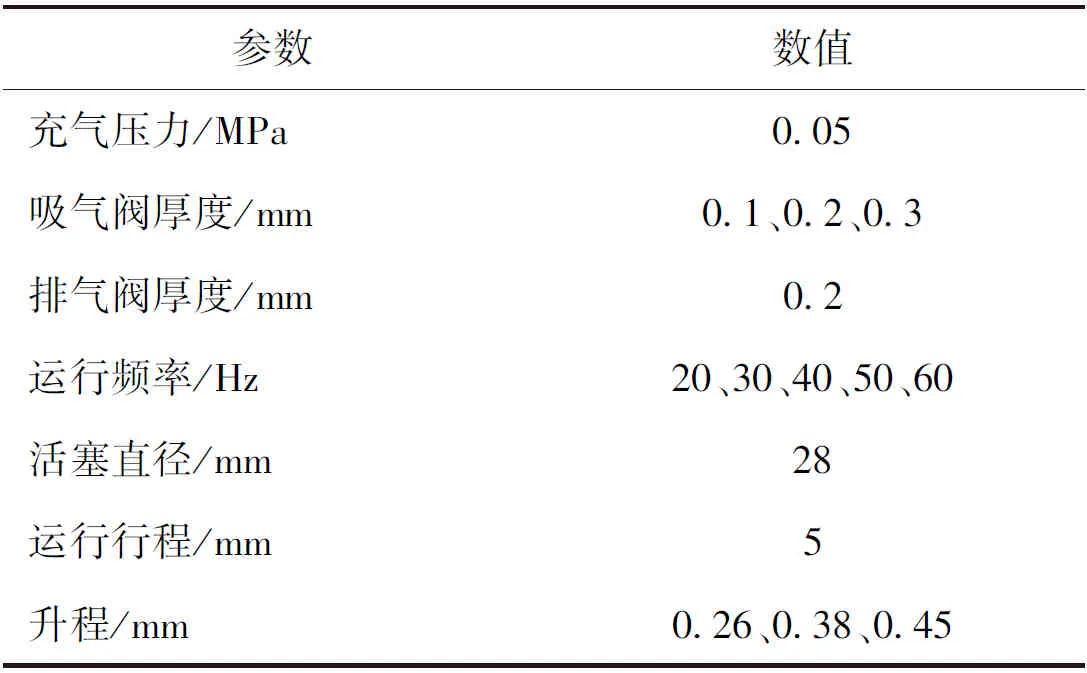

通過變頻電源控制壓縮機的電壓和頻率,并用功率計測量壓縮機電參數。在壓縮機兩端安裝有自研的位移線圈,以監控壓縮機活塞行程和平衡位置的實時情況。在吸氣閥端蓋安裝了可視化窗口,觀測壓縮機吸氣閥片運動狀態并測量其位移,通過質量流量計對壓縮機質量流量進行測量,通過壓力傳感器測量高低壓變化,所有數據集成采集到計算機。實驗設備及各設備參數如表1所示。

表1 實驗測試設備及儀器

實驗中采用氦氣作為工作流體,控制調節閥開度保持一定,通過改變吸氣閥片厚度、升程和壓縮機運行頻率,利用可視化研究閥片位移特性及對壓縮機性能的影響。為滿足極低溫度制冷需求,需要壓縮機在負壓情況下工作[16]。實驗中的閥組參數升程即為升程限位器的高度,最大升程變化通過改變升程限位器的高度實現。實驗工況如表2所示。

表2 實驗條件

3 結果與分析

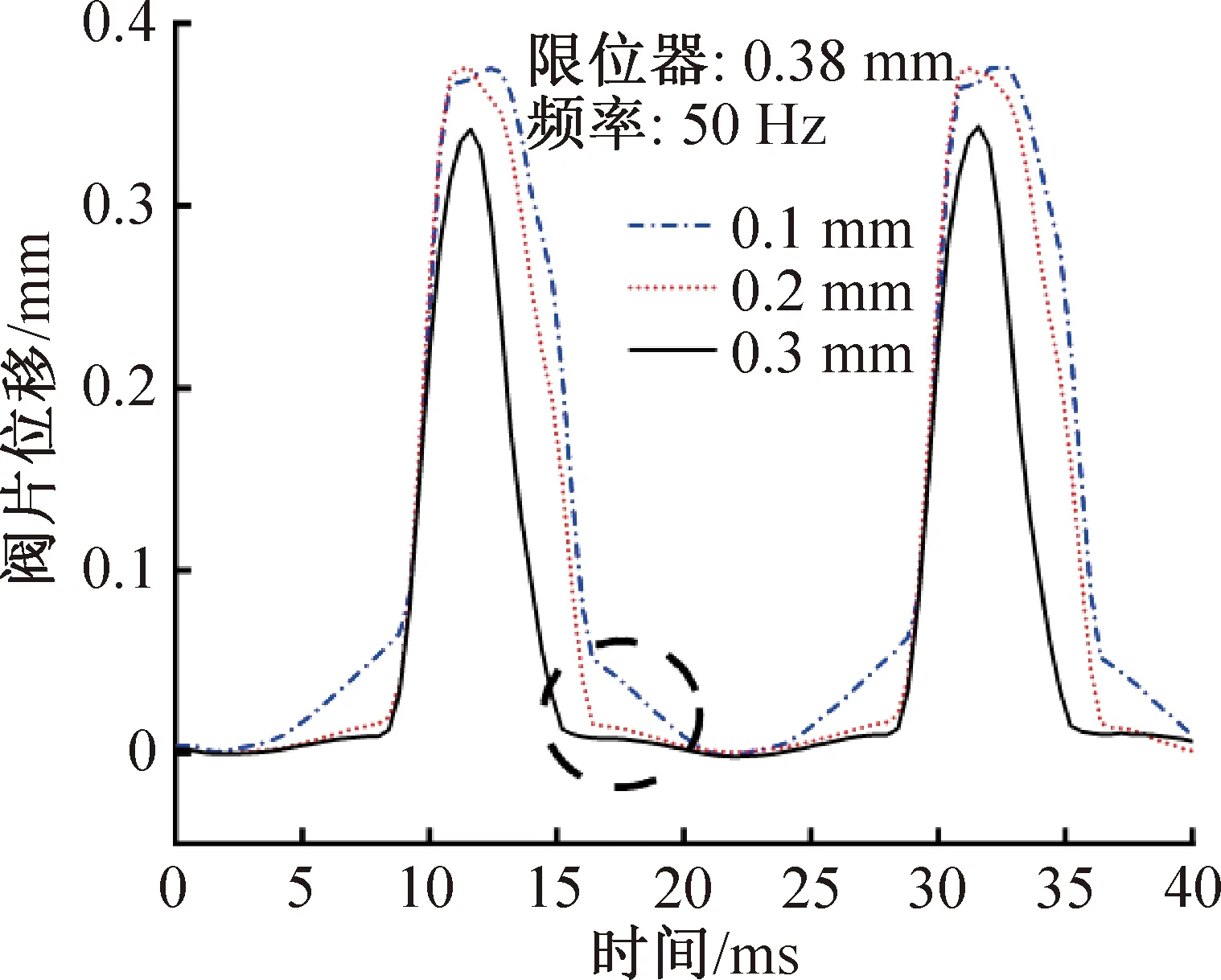

3.1 不同閥片厚度下的閥片位移特性及影響

運行頻率為50 Hz,限位器高度為0.38 mm時,使用不同厚度吸氣閥片進行實驗,通過激光位移傳感器所獲得的吸氣閥片位移曲線如圖4所示。閥片厚度的不同將直接影響閥片的剛度[17],0.1 mm厚度閥片剛度小,可在圖4標注處觀察到0.1 mm厚度閥片無法貼合在閥座上,密封性差,導致泄漏較大。0.2 mm和0.3 mm厚度閥片與閥座貼合性好,泄漏較小。泄漏過大會引起工作流體回吸現象,使吸氣量減少。0.3 mm厚度閥片剛度較大,由式(8)可知,剛度越大,閥片位移越小,導致工作流體的通流面積(閥片位移曲線包圍的面積)小,壓損大,開啟后未貼合到升程限位器就已回彈關閉,通流面積的減少會增大吸氣損失。同時由于閥片彈簧力大,也會導致閥片關閉較早,吸氣量不足。

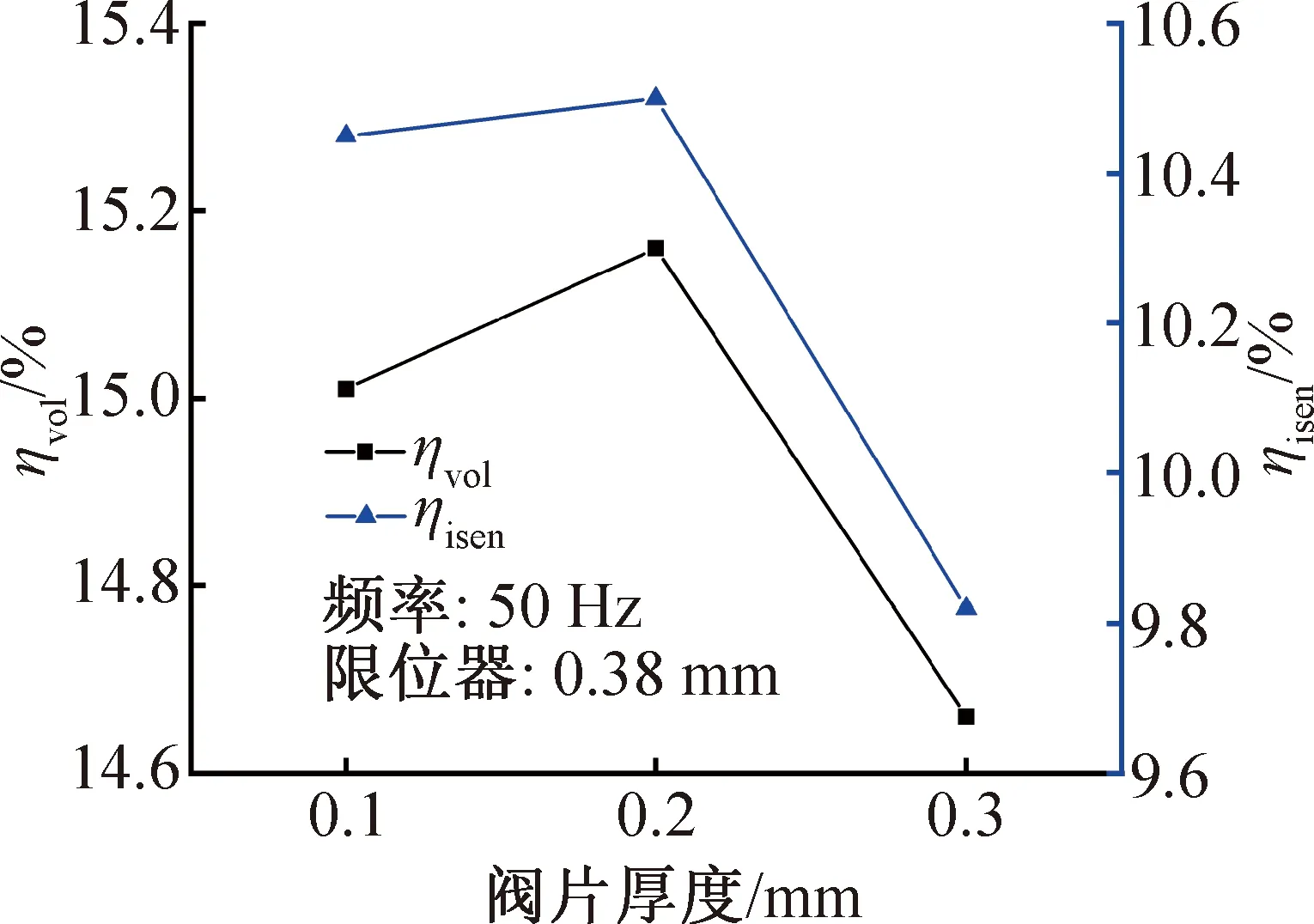

不同閥片厚度下容積效率ηvol和等熵效率ηisen如圖5所示。由圖5可知,閥片厚度為0.2 mm時的ηvol最大,閥片厚度為0.3 mm時的ηvol最小,結合可視化閥片位移結果可以發現,閥片厚度為0.1 mm時由于泄漏大導致吸氣量減少,閥片厚度為0.3 mm時,通流面積減少,引起吸氣量的減少,因此閥片厚度為0.2 mm時的ηvol最大。同時也可觀察到閥片厚度為0.3 mm時的ηisen最低。這不僅由于吸氣量減少所導致,當閥片厚度增大后,壓縮機功耗增大,這是因為閥片厚度增加,閥片剛度也隨之增加,使壓縮機運行過程中,為了打開氣閥所要克服的氣閥彈力增大,壓縮機功耗增加。閥片厚度對壓縮機的ηvol和ηisen有重要影響,適當的閥片厚度將提高有閥線性壓縮機的效率。在閥片設計上,閥片厚度過大導致ηvol和ηisen減少,但較小厚度的閥片密封性較弱,因此,需要選取合適的閥片厚度,兼顧閥片的密封性和吸氣損失。

3.2 不同升程下的閥片位移特性及影響

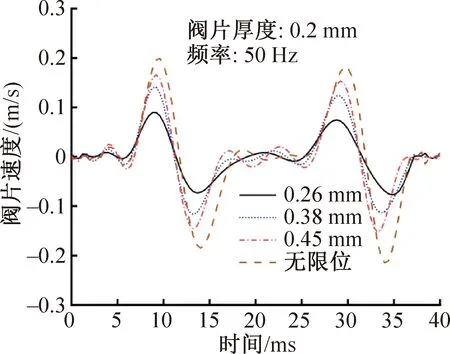

運行頻率為50 Hz,閥片厚度為0.2 mm時,安裝不同的升程限位器改變閥片最大升程,通過激光位移傳感器所獲得的吸氣閥片位移曲線如圖6所示。由圖6可知,隨著吸氣閥片升程的增加,氣閥碰撞到限位器時,氣閥閥隙通流面積增大,腔內氣體由閥隙迅速排出到腔外,閥片開啟時間縮短,閥片會更早地回落到閥座上。通過吸氣閥片位移曲線,獲得吸氣閥片運動速度如圖7所示。由圖7可知,當升程為0.26 mm時,閥片運動的最大速度為0.075 m/s。當未安裝升程限位器時,閥片運動的最大速度升至0.182 m/s。隨著升程的增大,閥片運動的最大速度增大,與升程限位器發生碰撞時的運動速度越大,這會增加閥片所受到的沖擊應力[18]。當升程過大或未安裝限位器時,過大的升程也會增加閥片閥臂處彎曲所受到的應力[19]。未安裝限位器時,由于閥片未與限位器碰撞影響閥片速度,閥片開度過大,導致閥片回到閥座的時間晚于安裝了升程限位器的時間,產生延遲關閉現象。

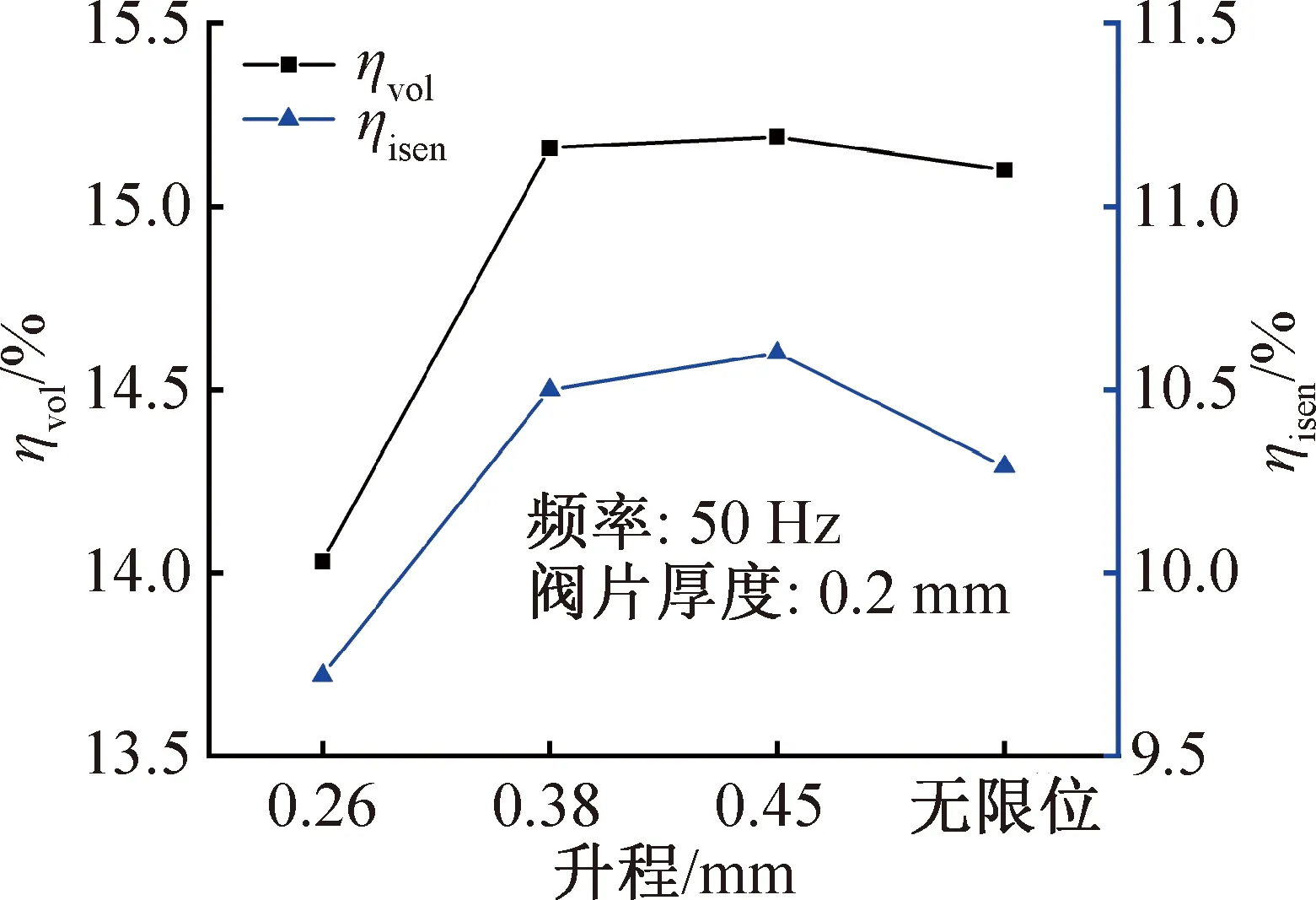

不同升程下容積效率ηvol和等熵效率ηisen如圖8所示。由圖8可知,當升程限位器高度為0.26 mm時,ηvol和ηisen均為最低,這是由于升程應滿足閥隙通流面積小于或等于閥孔面積[14],升程也不應過小,否則將會導致閥隙損失過大,并且通流面積減少,使壓縮機吸氣量減少。當升程限位器高度為0.38 mm和0.45 mm時,兩者的ηvol和ηisen均較為接近。當未安裝升程限位器時,結合可視化觀察到的結果,質量流量因延遲關閉產生的泄漏有一定的減少,導致ηvol和ηisen的下降。因此,安裝升程限位器很有必要性且為保證足夠的通流面積,氣閥的升程也不能過小,0.38 mm和0.45 mm的升程限位器高度時閥隙損失均較小,為減少閥片受到的應力,提高閥片可靠性,選擇0.38 mm的升程限位器高度。

3.3 不同運行頻率下的閥片位移特性及影響

閥片厚度為0.2 mm,限位器高度為0.38 mm時,運行頻率在20~60 Hz變化進行實驗,通過激光位移傳感器所獲得的吸氣閥片位移曲線如圖9所示。隨著運行頻率的增加,吸氣閥片位移幅值逐漸增大,由式(1)、式(5)和式(8)可知,運行頻率的增大使活塞的瞬時速度增大,閥片受到的氣體力增大,進一步增大了閥片的位移。由于安裝了升程限位器,運行頻率在50 Hz和60 Hz時,閥片位移升至最大升程后貼合在升程限位器上,位移不再增大。由式(6)可知,活塞的運動速度周期受到運行頻率的影響,隨著運行頻率從20 Hz升至60 Hz,完成一個循環的時間從50 ms縮短至17 ms,循環時間的縮短同時導致了吸氣閥片開啟的總時間縮短。由圖9也可觀察到20 Hz和30 Hz時閥片產生顫振現象,這是因為在低頻運行過程中,吸氣時間變長,在閥片受自身彈簧力影響發生回彈時,氣缸內壓力又再次上升,閥片再次打開后關閉,顫振現象會導致氣閥損失的增加。

不同運行頻率下容積效率ηvol和等熵效率ηisen如圖10所示。由圖10可知,隨著運行頻率的增加,壓縮機ηvol將不斷下降,而ηisen呈先增加后下降的趨勢。這是因為在壓縮機活塞行程相同時,隨著頻率的增加,壓縮機掃氣量增大,壓比也隨之不斷增大,ηvol會隨著壓比的增大而減小[20]。頻率較低時,閥片顫振,壓力損失增大導致ηisen下降。由于在有閥線性壓縮機運行過程中存在共振頻率,當壓縮機運行在共振頻率40 Hz時,功耗最小,遠離共振頻率后,電機效率下降,電阻功耗上升,ηisen下降[21]。因此,在改變運行頻率時,壓縮機的ηisen呈先增加后減少的趨勢。

圖1 閥片受力示意圖

圖3 簧片閥

圖4 不同閥片厚度下的吸氣閥片位移

圖5 不同閥片厚度下容積效率和等熵效率

圖7 不同升程下的吸氣閥片速度

圖8 不同升程下容積效率和等熵效率

圖9 不同運行頻率下的吸氣閥片位移

4 結論

本文通過可視化實驗分析了在改變不同吸氣閥片厚度、升程和運行頻率時對壓縮機性能的影響。通過閥片可視化的實驗現象結合理論分析了因通流面積改變而導致的壓縮機效率變化,得到如下結論:

1)吸氣閥片厚度的選擇極為重要,需要兼顧閥片泄漏和吸氣損失的影響,閥片厚度為0.2 mm時現有的壓縮機可以獲得最高的容積效率和等熵效率。

2)升程較小時,閥隙壓力損失較大,同時較小的通流面積,也會影響吸氣量,使壓縮機性能降低。但過大的升程也會導致閥片形變和沖擊應力增大,合理的升程限位器高度將提高閥片可靠性。因此,目前的有閥線性壓縮機應選擇0.38 mm的升程限位器高度。

3)當運行頻率較低時,吸氣閥片顫振現象將導致吸氣損失增大,壓縮機性能降低。隨著頻率增大,容積效率逐漸下降,同時為保證壓縮機性能,應盡量在共振頻率下運行。