承壓氣密門設計及強度分析

李 鑫,趙 磊,費石繁,牛 錚

(1. 無錫海核裝備科技有限公司,江蘇無錫 214101;2. 合肥通用機械研究院有限公司,合肥 230031)

0 引言

承壓氣密門在核反應堆、艦船燃料艙、耐壓氣密設備等領域應用廣泛[1]。船用反應堆可通過承壓氣密門連接反應堆安全殼的邊界,在保證反應堆安全工作的前提下,保障人員和物資順利進出安全殼。

承壓氣密門通過內、外2 道門及連接兩門的通道實現人員和設備的進出,兩門之間存在聯鎖關系。作為承壓結構的一部分,承壓氣密門不僅要達到強度指標,還要滿足承壓性、氣密性和耐溫性的要求。為控制結構變形、保證承壓氣密門的強度和密封性,需要對承壓氣密門進行有限元分析[2-3]。本文基于ANSYS 軟件對承壓氣密門進行有限元分析,并對其結構強度及完整性進行校核。

1 主要參數

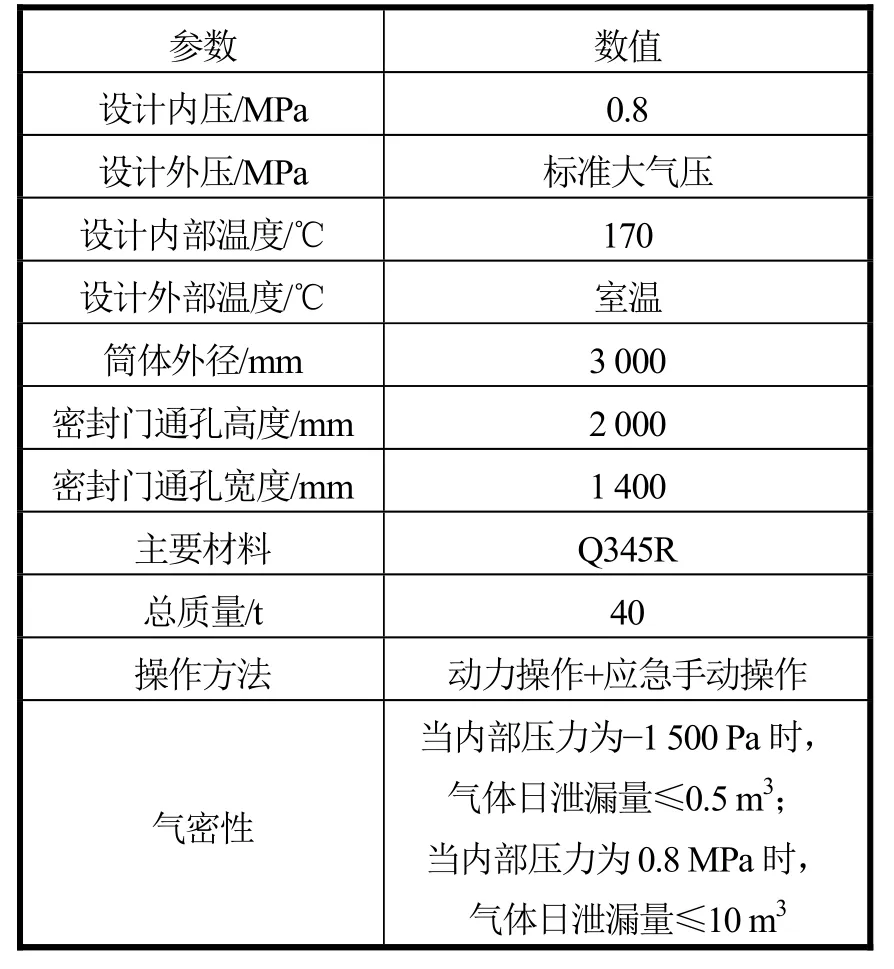

承壓氣密門結構示意圖見圖1。承壓氣密門為橫臥圓筒狀,筒體通過焊接與艙壁相連接。承壓氣密門采用雙層耐壓結構,當一扇承壓氣密門開啟時,另外應保持關閉狀態,每道承壓氣密門均應能夠獨立保證完整性和密封性。2 扇承壓氣密門均開向朝內,筒體外徑和長度均為3 000 mm,氣密門通孔的高度和寬度分別為2 000 mm 和1 400 mm。外側氣密門和內側氣密門需要進行單獨制造,再進行整體組裝。承壓氣密門的主要參數見表1。

表1 承壓氣密門主要參數

2 關鍵技術

2.1 保證承壓氣密門完整性的措施

為保證承壓氣密門的完整性,需要采用以下具體措施:

1)使用Q345R 作為主要材料。

2)采用圓形筒體,既能有效避免應力集中現象,還能減小筒體內部壓強,減輕筒體質量。

2.2 保證承壓氣密門密封性的措施

承壓氣密門的氣體泄漏率要低于設計要求,有效控制內部氣溶膠和氣體的外泄,具體措施如下:

1)密封材料選用硅橡膠或三元乙丙橡膠[4-5]。

2)通過多組試驗確定橡膠條的結構形式、硬度及彈性。

3)考慮加工、制造、裝配精度,以及密封面的平面度和粗糙度對密封性能的影響。

4)承壓氣密門采用雙道密封橡膠條結構,在雙道密封條的空腔部分設置測壓口,可隨時檢測密封條的氣密性能。

3 有限元分析

3.1 模型建立

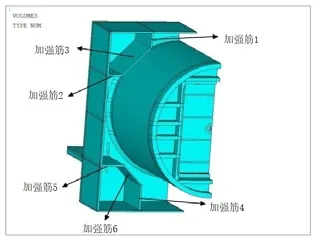

承壓氣密門為橫臥圓筒狀,具有對稱性,故對一半結構建模即可。承壓氣密門主要包括3 部分:1)門框結構,主要包括筒體門框和加強筋組件;2)門板結構,主要包括密封門板、門板加強筋、門板圍欄等;3)密封結構,主要包括內外兩道密封圈。各結構均按照設計要求預留腐蝕裕量。在有限元分析中,結構采用實體單元,門框與密封圈、門板與密封圈之間的接觸類型為非線性接觸。

承壓氣密門的相對剛度要高于主結構連接板,考慮到剛度平衡,需要在主結構連接板的相應位置設置附加加強筋以增強連接板的剛度、降低局部應力水平。

有限元模型及網格劃分情況分別見圖2和圖3。

圖2 承壓氣密門有限元模型

圖3 承壓氣密門結構網格劃分情況

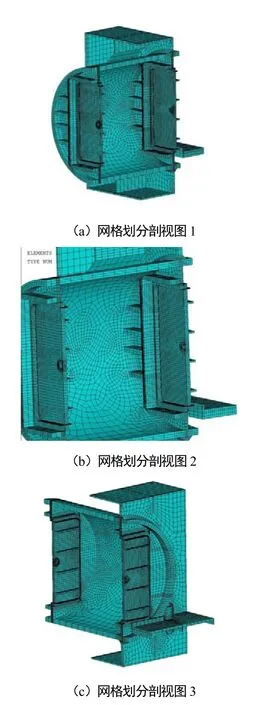

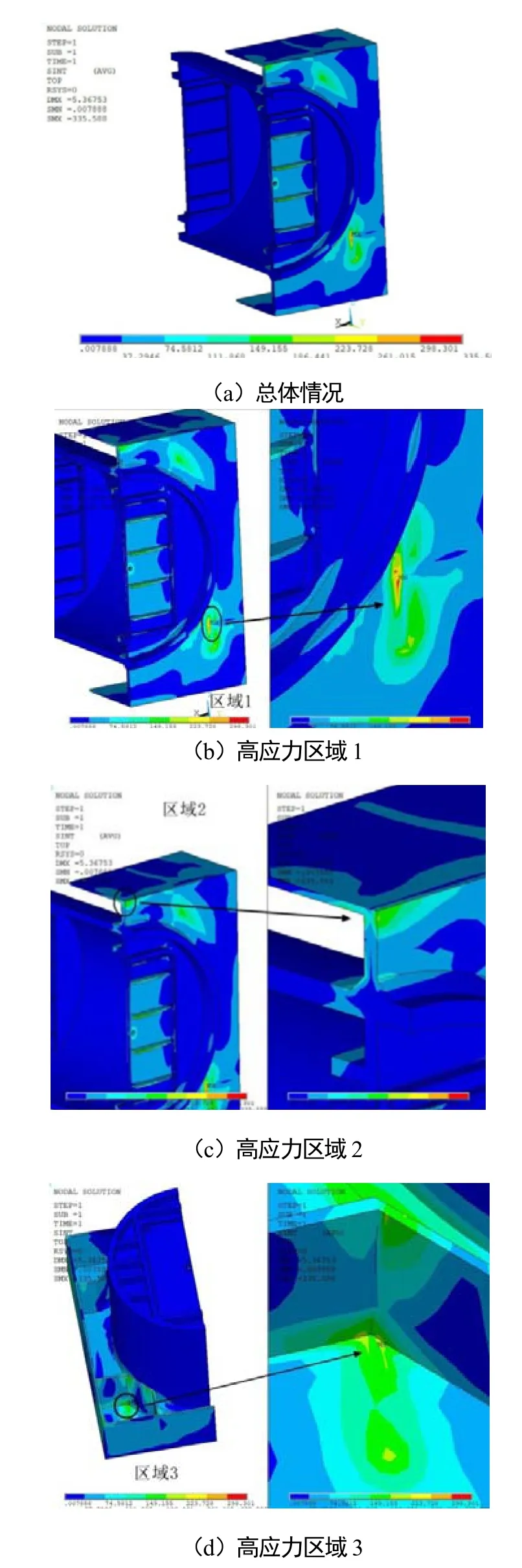

3.2 計算結果

設計工況下承壓氣密門應力云圖見圖4。最大應力為335.9 MPa,出現在加強筋5、加強筋6 與連接板焊縫處的內表面。承壓氣密門和連接板主要出現4 個高應力區域,具體位置如下:1)加強筋5、加強筋6 與連接板焊縫處的內表面;2)連接板上端與主結構加強筋的連接處;3)加強筋5、加強筋6與連接板的焊縫處;4)氣密筒體與連接板的焊縫處。

圖4 設計工況下承壓氣密門應力云圖

續圖4 設計工況下承壓氣密門應力云圖

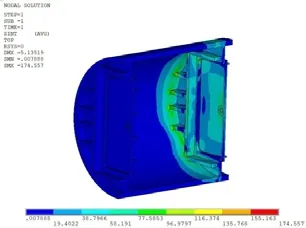

如圖5 和圖6 所示,與連接板相比,承壓氣密門門板結構與門框結構的受力情況要好很多。門板結構的最大應力為187.97 MPa,出現在門板加強筋的表面;門框結構的最大應力為174.56 MPa,出現在門框加強筋與筒體連接處。

圖5 設計工況下承壓氣密門板結構應力云圖

圖6 設計工況下承壓氣密門框結構應力云圖

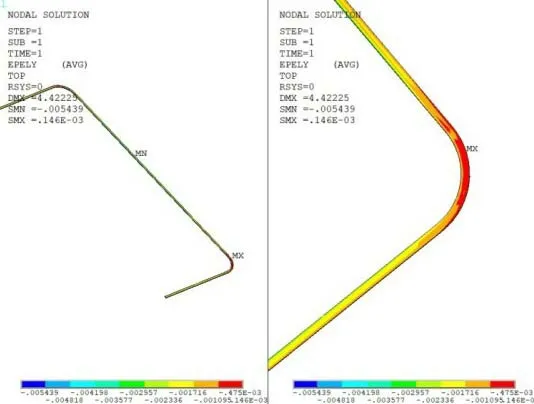

設計工況下承壓氣密門密封結構應變云圖見圖7,密封圈的密封功能良好。

圖7 設計工況下承壓氣密門密封結構應變云圖

4 結論

強度和密封性對承壓氣密門非常重要,本文利用ANSYS 軟件對承壓氣密門進行有限元分析,結果表明:承壓氣密門強度符合要求,密封性能良好。希望本研究可為承壓氣密門的設計和校核提供一定參考。