全流程輔助設備、安全環保設施在表面處理自動生產線建設應用

師玉英,張勝寶,張鵬遠,孫境堯,曲 軍,劉星岑

(中國航發哈爾濱東安發動機有限公司,黑龍江 哈爾濱 150066)

表面處理技術是指材料表面經過預處理后,通過表面涂覆、表面改性或其他表面技術復合處理,在不改變基材前提下得到所需特殊性能。電鍍是在外加電流下溶液中金屬陽離子在陰極附近還原并沉積的過程,在陰極附近沉積的金屬離子在待鍍件表面形成致密、均勻且結合力良好的金屬沉積層[1-2]。在眾多表面處理技術中,電鍍技術使用成本較低,在待鍍試樣表面沉積幾微米鍍層就可以提高材料耐蝕性,同時還不影響機械零部件的尺寸精密性,因此成為目前工業上最常用的表面處理技術之一[3-5]。

目前我國電鍍生產線一般集中為兩種類型:手動生產線和全自動生產線[6-7]。傳統工業電鍍產品具有“批量大、種類少”特點,工藝流程單一,工藝簡單,以全自動生產線為主,部分生產線還可實現封閉運行[8-10]。由于航空產品具有“小批量、多品種”特點,工藝流程多、工藝復雜,因此航空產品企業表面處理生產線基本都停留在手動生產線和半自動生產線結合的程度,以手動操作為主,自動化水平低,生產過程不可控,且操作者勞動強度大,生產環境差。

針對原公司表面處理生產線自動化程度低、設備陳舊、故障率較高,而且表面處理生產線超負荷運轉,污水處理能力嚴重不足。面對航空產品表面處理傳統手動生產模式,全流程依靠人工,生產可控性差,質量波動大,信息化水平低的生產情況和國家“雙碳計劃”提出的環保要求,公司開展表面處理全自動生產線建設的推進工作。目標為建成區域級高精度全自動表面處理中心,實現人機分離、過程可控、自動記錄、先進低流量漂洗污水處理技術及AGV(Automatic Guided Vehicle)智能轉運系統的整合應用,建立一整套“表面處理工藝全流程自動控制”體系,實現一鍵掃碼全流程自動生產,使產品質量穩定,滿足應用要求。

1 表面處理自動生產線布局規劃設計

為貫徹智能化、自動化設計理念,采用AGV轉運系統與自動生產線結合的方式實現表面處理全流程自動化生產,生產線主體設備間的連接全部采用自動化輸送,分布式上下料站、存儲區、干濕區、功能區布局合理,工序間工件、電鍍掛具和飛巴轉移銜接便捷、操作方便,物流、檢修、消防等通道流暢。設計生產線在隔離區域進行上料和下料,大量節省人員配置,操作更輕松,節省空間,更適合零件的物流和后勤保障。應用操作人員與生產線物理隔離的廠房布局設計,大大改善操作者工作環境。設計全封閉式電鍍生產線,通過封閉式的局部變頻送風和排風配置,能夠實現廠房無負壓或微負壓,保持生產現場溫度恒定,將對職工健康危害降至最低,真正實現綠色環保。人員需經過面部識別和管理者審批后,方可進入生產線內部,除必要維護外,杜絕人體危害和槽液污染。

通過一鍵掃碼自動進行產品物流轉運、生產、記錄等過程,改變常規手動表面處理生產線一切靠人為主的老舊生產模式。采用先進的生產線工藝流程設計,航空產品高度交叉柔性生產。基于全自動生產模式下的自動翻轉工裝,解決形狀復雜、內孔管路錯綜的大型機匣類化學處理產品及齒輪軸類電鍍產品在表面處理過程中由于溶液流通不暢導致的表面壓氣現象。采用交換工位設備及程序設計,解決航空產品在表面處理全自動生產線生產,無法進行測量、防壓氣處理、觀察產品狀態等問題。

2 全流程輔助設備在表面處理自動生產線布局建設中應用

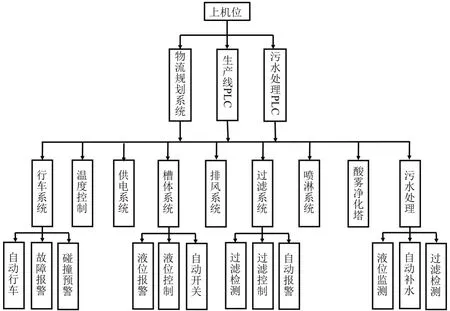

針對原公司表面處理生產線依靠工人手工操作,工人不僅勞動強度大,而且生產環境惡劣,產品質量不穩定。針對此情況,重新設計的表面處理自動生產線采用全流程輔助設備,實現表面處理過程的自動化、信息化控制,改善生產環境,減少人力成本,全流程輔助設備在自動生產線中自動控制與布局建設流程圖如圖1所示。

圖1 自動生產線布局建設流程圖Fig.1 The flow chart of automatic production line layout construction

2.1 物流規劃系統

生產線采用物理隔離的布局方式,減少化學試劑對人體的危害,由AGV智能轉運系統作為連接紐帶,實現物流高度自動化,工人僅需要進行裝掛拆卸零件動作,其余工作僅需要“一鍵掃碼”,便可自動完成產品轉運、上料、生產加工、下料等全部生產流程,大幅度減少操作人員的勞動強度。

生產線區域與生產準備區域之間由AGV智能轉運車作為產品的傳遞工具進行串聯,實現產品從上料區域→生產線區域→下料區域的全自動轉運,全部轉運流程中無路徑交叉點和折返點,結合人體力學設計,實現產品最優物流路徑規劃。在提高生產安全系數的同時可以進一步減少工作量,達到工位到生產區域自動配送的目標。

2.2 槽體系統

表面處理自動生產線槽體根據槽液的不同成分,分別選擇PP、PVC、SUS316L不銹鋼等材料制作,例如:冷水洗槽選擇PP材料、熱水洗槽選擇SUS316L不銹鋼材料、含鉻槽選擇PVC材料。PP槽在制作時,應使用自動拼焊機、自動彎折機制作,塑料槽體不允許在折角處焊接,需要在平面處進行對焊連接。不銹鋼槽采用直流氬弧焊機用氬氣保護焊接,焊縫應在槽體側面。對于需要保溫的槽體,在槽外需設有硅酸鋁保溫層,并用PP板進行包封,包封板與槽沿采用倒插式銜接,防止槽口邊流下的溶液流到保溫層中。槽體底部設有排水口,做成傾斜槽底,往排水總管方向傾斜2 %~3 %坡度,槽體最低處設置排水閥與排水總管連接,槽內液體可以排凈,并設有底閥及過濾網,方便拆卸及維修。

所有工藝槽體配置自動槽蓋,槽蓋為折疊形式,采用啟動傳動方式驅動,檢測開關和機械限位運行平穩。槽蓋打開狀態時,槽體內有效空間寬度比槽寬小200 mm以上。槽蓋開合順暢,無卡頓、不同步、噪音大現象,與支風管的自動風閥和行車聯動控制,零件進槽、出槽時開啟,空閑和處理零件時關閉。槽蓋在槽邊設手動開關,保證手動運行時,行車與槽蓋聯動控制。行車勾取飛巴最低點高于開蓋時槽蓋最高點,保證開蓋狀態行車的自由移動。對于槽蓋易磨損部件依據槽液介質不同采用相應的耐腐蝕材料。

2.3 行車系統

表面處理自動生產線行車為單鉤高軌龍門結構,整體為304不銹鋼材質,表面經噴砂后做重防腐處理,采用變頻器調節控制速度,附帶吸風裝置、接液盤和封閉罩,在封閉罩側面設有觀察窗,便于在行車吊起零件后觀察零件狀態。行車的水平和提升行走減速機具有高扭矩、安全系數高、振動噪聲小、傳動效率高的特點。水平行走輪采用聚氨酯橡膠包鋼輪,耐磨性好,滑動摩擦系數較鋼輪提高4倍,減少行車制動后由慣性造成的不定值位移量,同時也降低行車水平運行的噪聲。

行車設有連續排風裝置,通過風管與“鴨嘴式”的排風管道相連,運行中可不斷抽風,風量小,抽風效果好,節約能源。為進一步保證抽風效果,行車四周設計透明PVC板封閉,封閉板采用活動結構,方便設備維護和人工操作。行車采用激光定位系統進行定位,包括激光發射器、反射器、DME支架、屏蔽連接電纜等,采用高質量升降停位感應器接近開關,設置水平運行指示燈及感應急停裝置,保證操作者人身安全。行車定位精度±1mm。上下運行還設有檢測裝置和限位開關,通過編碼器進行定位。

2.4 排風系統

排風系統根據排風性質選擇PP和PVC材料,同時依據廢氣種類:含鉻廢氣、酸堿廢氣等,通過排風控制段、排風支管與主排風管道連接,不同性質廢氣要接入到相應主排風管道。各支風道設置風量調節閥,調節各生產線的排風量及末端風壓。生產線運行時,行車、槽蓋、風量調節閥、風機變頻聯動控制,由控制系統自動調節,達到最佳效果。

表面處理自動生產線排風系統還同時配備酸霧凈化塔,凈化塔采用堿性溶液吸收法,可以吸收濃度比較穩定的氮氧化物廢氣,將氫氧化鈉、氫氧化鈣、氫氧化銨或碳酸鈉等堿溶液送入噴淋吸收塔,這些液體與氮氧化物廢氣接觸,反應生成硝酸鹽和亞硝酸鹽,酸霧凈化塔組成廢氣處理系統,通過稀氫氧化鈉溶液噴淋,達到凈化廢氣的效果。酸霧凈化塔的風機后置,即廢氣先進入酸霧凈化塔再進入風機,有效地避免風機腐蝕,延長風機使用壽命。酸霧凈化塔具備自動加藥功能,即自動檢測pH和自動添加堿液,pH超過設定值自動添加藥液;酸霧凈化塔配有整體防腐防滲漏圍堰,圍堰底部安裝排水泵,管路通至相應的廢水總管中。

2.5 過濾系統

自動生產線設置自動控制循環過濾系統,濾芯到壽命時系統自動報警提示更換,同時過濾泵自動停機。溶液過濾和循環滿足過濾機壓力要求,能夠長期(24 h連續過濾)無故障連續運轉。具有斷液、斷相、相序電子保護功能,溶液進出口位置、循環噴管及噴嘴能保證整槽溶液形成對流,沒有循環死角,確保溶液處理徹底。采用電鍍專用立式過濾機,免提水安裝方式,流量不低于10 t/h,選用耐酸堿、耐高溫、耐腐蝕、摩擦系數小、無泄漏的低噪音泵。過濾機根據被過濾槽液性質、槽液溫度,滿足過濾精度及使用壽命等要求。各槽液所需過濾機安裝在槽體線與維修通道之間,由專用管道與槽體上過濾管接口相連。過濾機安裝在托盤之上,安裝位置滿足免汲水工作及便于更換濾芯。過濾機留有維修通道,使用時便于現場更換與維修。

3 安全環保設施在表面處理自動生產線布局建設中應用

在手動生產線中,電鍍溶液為人工配制,產品質量不穩定,工作危險程度較大。同時,電鍍行業會面臨電鍍廢水問題,過去對電鍍廢水污染環境后果認識不足,因管理不善、控制不嚴等原因,某地曾發生重金屬污染土壤而引起農作物重金屬累積,含氰廢水排入河、湖中,造成漁業減產甚至魚類大量死亡等災難。因此,新建表面處理自動生產線在保證安全的前提下還要達到節能環保要求,降低對環境污染。

3.1 安全系統

表面處理廠房整體采用物理隔離設計,表面處理自動生產線區域與生產準備區域通過上下料通道處的互鎖式卷簾門實現“隔斷”,操作者僅需要在生產準備區裝掛拆卸零件即可,由AGV智能轉運系統完成上下料操作,避免操作者長期接觸含酸堿、鉻酸酐環境,大大降低職業病發生概率。為進一步保證操作者人身安全,在生產線工作區域設置柵欄門及安全光柵,需要面部識別授權后才可以進入生產線內部,如發現操作通道、維修通道及交換工位有人員非法闖入時,行車會立即關閉,防止出現碰撞傷人事故。當操作者進入生產線后,仍有行車側方的安全雷達作為安全屏障,在設定區域有異物(人或其他物體)進入時,報警并停止行車運行,確保人員和設備安全。生產線端、生產線上、電控柜均設有急停裝置,遇到緊急情況時,拍下急停開關,行車會立即停止并配有聲光報警。

生產線整體設有圍堰,根據槽體溶液成分不同,劃分不同的圍堰區域,每個區域設有集液坑,集液坑配有液位計和隔膜泵。當出現槽體漏液或水管爆裂現象時,集液坑中液位會逐漸升高,觸發液位計進行聲光報警,此時生產線區域和生產準備區域的下位機會通知操作者查看對應生產線,與此同時,隔膜泵也會自動開始工作,將集液坑中液體排到相應的排水主管中,避免出現大量液體溢出圍堰的現象。

在生產線排風系統中還加入火災探測器,當生產線出現火災時,排風管道中的廢氣也會隨之升溫,此時火災探測器會檢測到異常,觸發警報并停止排風機,避免由于抽風導致火情增加,而且該報警也會中繼到整個廠房火災探測系統中。

3.2 節能系統

為降低生產能耗,設計自動生產線主槽與后續低流量漂洗槽補水建立連帶邏輯關系,實現當主槽溶液缺水時,通過隔膜泵使用主槽后面的低流量漂洗水槽內的水對主槽進行補水,當低流量漂洗槽缺水時,通過液位計控制進行自動補水,同時針對漂洗槽設置定時補水。此設計在節水基礎上,滿足正常生產使用要求,無需在全自動生產線進行手動加水,實現全自動生產線全流程全自動補水,無需人工介入,并有效節約用水量。

自動生產線排風管道采用“鴨嘴式”連續排風結構。行車配有風機和排風管,在運行過程中可以實現連續不間斷抽風。槽旁采用槽口雙邊變頻排風技術,根據槽蓋的開閉自動調節風量,當槽蓋打開時,槽邊排風全開,配合行車的連續排風,可以保證無明顯氣體逸出。當槽蓋關閉時,排風量變為正常風量的15 %,最大限度上降低不必要的能源消耗。并且,排風管還設置了冷凝水排水管,與排水總管相通,同時配套火災探測器,如果異常,則會觸發警報并停止排風機。

3.3 廢水處理系統設計

自動生產線電鍍工藝設計采用低濃度鍍液,減少鍍液帶出量。回收槽或第一級清洗槽的清洗水水質應符合電鍍工藝要求。當回收槽內主要金屬離子濃度達到回用程度時,補入鍍槽回用。當回用液對鍍液質量產生影響時,應采用過濾、離子交換等方法凈化后再回用。含氰廢水、含鉻廢水、含金屬離子的廢水應分質分管排至廢水處理站處理。

為保證電鍍質量的前提下廢水實現零排放,節約水源的同時減輕廢水處理負擔和處理費用,設計通過以下方法來控制電鍍廢水的產生量:

(1)設置鍍液回收槽:在鍍槽的后面設置兩個鍍液回收槽,節約原材料,降低漂洗水中金屬離子含量;

(2)采用間歇逆流漂洗和低流量漂洗技術:在輔助槽后面設置多聯漂洗槽,節約用水量;

(3)采用槽邊回用:在電鍍生產線槽邊設置回用設施,較干凈的廢水經過處理后再回用于生產線,減少廢水排放。槽邊空間不允許時可將回用裝置設置于污水站;

(4)使用節水開關:根據生產的實際需要,控制用水時間和用水量。

4 結 論

本文針對設備老舊、自動化程度低的手動表面處理生產線暴露的問題,重新升級表面處理全自動生產線。通過將物流規劃系統、槽體系統、行車系統、排風系統、過濾系統等全流程輔助設備和安全環保設施的系統組合設計,實現表面處理自動產線運行平穩、環境友好,建立一整套“表面處理工藝全流程自動控制”體系。完成各類工序操作中,幾乎無手工操作,通過機械和電器裝置完成全部工序,大幅提高勞動生產效率,穩定產品質量,降低工人勞動強度,減少電鍍廢水對環境污染。