穿層鉆孔瓦斯防噴孔裝置優化設計及應用

單龍輝

(煤炭科學技術研究院有限公司,北京 100013)

0 引言

煤與瓦斯突出礦井中最常用的區域瓦斯治理措施是施工穿層鉆孔和順層條帶鉆孔進行瓦斯抽采。穿層鉆孔為實現煤層增透卸壓,由巖層進入煤層后會配合使用高壓水力沖孔,或孔內水力割逢等措施提高瓦斯抽采效率;順層條帶鉆孔一般布置在煤巷當中,根據煤層厚度賦存情況沿待回采煤層方向施工抽采鉆孔,將煤層沿水平和垂直等多個方向進行切塊劃分,以此提升瓦斯抽采量,達到理想治理效果[1-5]。但在鉆孔施工過程中,受到瓦斯壓力和煤厚分布不均、地質構造等因素影響,施工至瓦斯積聚區域時,經常出現瓦斯噴孔現象,當持續時間較長時,易引發瓦斯探頭報警和斷電等事故,存在較大安全隱患[5-8]。因此,通過優化孔口防噴孔裝置,實現氣-水-渣等打鉆產物的有效分離,起到防范瓦斯超限的治理效果。

1 工作面概況

義安礦業有限公司隸屬于河南能源化工集團,礦井設計年產量1.2 Mt/a,屬煤與瓦斯突出礦井,水文地質條件中等。井田范圍內主要含煤地層有二1煤層和二2煤層,二2煤層厚度僅為0.2~0.5 m,不具有可采價值,因此,礦井主采二1煤層,煤層厚度為3.4~4.7 m,平均煤厚4.1 m。11040工作面位于礦井東翼11采區以北,工作面北部為井田邊界線,南部緊鄰11060工作面,東翼為11采區三條上山,西翼為未開采煤層,11040上巷底抽巷位于11040工作面上巷底板下8~10 m厚的泥巖中,便于施工穿層瓦斯治理鉆孔。11040工作面沿走向布置,煤層傾角為3°~12°,平均5°,二1煤層含有1~2層夾矸,多為炭質泥巖,局部含有黃褐色硫鐵礦結核,質地堅硬。煤層原始瓦斯含量為6.75~14.52 m3/t,礦井瓦斯絕對瓦斯涌出量28.10 m3/min,相對瓦斯涌出量11.40 m3/t,二1煤層瓦斯放散初速度Δp為15.17 mL/s,堅固性系數f為0.19,突出危險性綜合指標K為79.84。工作面布置示意如圖1所示。

圖1 11040工作面上巷及底抽巷布置示意圖Fig. 1 Layout diagram of roadway and bottom pumping roadway on 11040 working face

2 穿層鉆孔施工設計

2.1 鉆孔布置

按照《防治煤與瓦斯突出細則》與《煤礦安全規程》的相關規定[9-12],以11040工作面上巷底抽巷為例設計穿層鉆孔,鉆孔終孔控制上巷兩幫輪廓線外15 m范圍,經過初期試驗測定瓦斯抽采半徑為2.0~2.3 m,設計鉆孔施工間排距為4500 mm×4000 mm,終孔控制在穿過煤層頂板后法距0.5~1.0 m高度,以確保頂板留有足夠的瓦斯裂隙容納空間,每排設計鉆孔9個。鉆孔設計布置如圖2所示。

圖2 底抽巷穿層鉆孔施工斷面布置Fig. 2 Section layout of cross-seam drilling construction in bottom pumping roadway

2.2 鉆孔施工現狀與臺效問題分析

2.2.1 鉆孔施工現狀

根據巷道空間限制及鉆孔角度設計等施工條件,選擇使用ZDY3200S型全液壓坑道鉆機進行施工,單根鉆桿規格為Φ73 mm×1000 mm,配合使用Φ94 mm三翼或四翼合金鉆頭,為便于成孔后連管抽放,在底抽巷左幫肩窩處,遠離11040上巷一側吊掛安裝一趟Φ315 mm×4000 mm的抽采管路,利用分支管路與總管路相連接,實現鉆孔瓦斯抽采。經過礦井工作面接替排序和年度瓦斯防治打鉆計劃的排定,現有條件下要求鉆機每月臺效需完成1600~1700 m工程量,而實際單臺鉆機每月進尺僅能達到1430 m左右,實際差距較大,嚴重制約瓦斯治理進度。

2.2.2 鉆機臺效分析

1)沖孔煤量制約因素。穿層鉆孔施工時采用水力打鉆,利用高壓水上行施工將孔內煤巖粉沖出,避免堵塞鉆孔出現卡鉆,當鉆桿穿煤、過煤期間,尤其過厚煤區,沖孔煤量較大,而單機配備人員僅有2~3人,需要完成打鉆、清煤、排水、接續鉆桿等工作,勞動強度大,最多時單孔沖出煤量多達7 t,嚴重影響打鉆速度。

2)瓦斯噴孔影響。在厚煤區、構造帶和應力集中區域施工鉆孔時,瓦斯壓力大,導致快見煤時出現噴孔現象,瓦斯擴散速度快、影響范圍廣,導致探頭出現報警和超限事故風險增大,瓦斯電閉鎖致使設備斷電,影響鉆機施工[13-15]。經過統計分析,因瓦斯噴孔致使斷電影響時間每月高達2.5~3.0 h/班。

3)鉆頭磨損消耗。由底抽巷向上方煤巷施工穿層鉆孔期間,需要穿過底板泥巖層,見煤期間可能遇見夾矸和硫鐵礦結核等干擾影響,對鉆頭、鉆桿磨損消耗較大,一旦出現卡鉆和斷鉆桿等現象,或是鉆頭磨損需要更換時,都需要重新退鉆更換材料后再套孔施工,嚴重制約打鉆進度。

4)在用的防噴孔裝置無法有效分離水和渣,噴出的煤巖渣常堵塞排渣口,臨時集氣箱可提供的負壓有限,當瓦斯噴出壓力超過抽采負壓時,仍會有大量瓦斯進入巷道回風流造成超限;在鉆機人員配置有限時,因防噴裝置不能實現功能有效集成,導致接續鉆桿、看護探頭、清理廢渣和排水等工序不能兼顧,降低人員工效。

3 孔口防噴裝置優化設計

3.1 孔口防噴技術

為避免打鉆過程中瓦斯噴孔造成積聚超限事故發生,在施工地點孔口回風流3 m處沿頂板吊掛CH4便攜儀、CO便攜儀和H2S便攜儀,隨時監控孔內異常氣體的濃度變化情況,同時在回風流下風側15 m范圍內吊掛甲烷傳感器,通過兩種不同設備對瓦斯濃度的數據對比進行校正分析。在鉆進期間確保鉆機勻速施工,在預計見煤時降低給進壓力,調減轉速,避免瓦斯通過裂隙向外釋放壓力造成噴孔;當出現頂鉆、夾鉆、響煤炮時應停鉆,或者緩慢鉆進,此時孔內的瓦斯負壓過大,鉆孔排屑不暢通,可能導致鉆桿無法拔出,此時,可加大供風量向外退鉆倒轉將煤粉排出,打鉆期間注意觀察排粉量及鉆機系統壓力等參數情況。

3.2 水-氣-渣分離裝置

根據打鉆期間產生的廢水、廢渣和瓦斯氣體等伴生物,經過瓦斯壓力特點分析等,結合施工現場的場地要求,優化孔口防噴裝置,實現打鉆過程中的氣-水-渣有效分離,通過密閉空間的固定通道將產生的瓦斯氣體經過抽放支管連接入抽放管路中,廢水則通過過濾裝置單獨排入泵坑,而煤巖粉等廢渣通過氣渣分離箱的隔離過濾,產生可回收的渣粉。設備結構如圖3所示。

圖3 孔口防噴裝置結構Fig. 3 Structure of blowout preventer

3.3 孔口防噴集氣裝置

穿層鉆孔施工時依靠正向壓力的風與水進行排氣、排渣,當進入煤層鉆進時,煤體內釋放的瓦斯不溶于水,會沿著孔壁向外噴涌而出,混合進入巷道回風流中,當濃度瞬時增高時將會導致瓦斯探頭報警斷電,影響正常鉆進。因此,通過加工封閉套筒送風裝置,當供風壓力大于孔內瓦斯壓力時,形成正壓供風,抑制瓦斯向外涌出,確保孔口瓦斯處于較低濃度的安全狀態;在掐接鉆桿時,需要采取停風、停水的操作,此時孔內瓦斯壓力大于供風壓力向外涌出,但受到送風器的密閉空間限制,瓦斯儲存在送風器內不會外泄進入巷道回風流系統中,此時供風壓力接近為零,但送風口的三通裝置一是連接供風管路,另一頭連接抽采管路支管,此時,抽采管路利用抽采負壓將送風器內積存的瓦斯進行抽離,實現完整抽采回路,以此降低巷道回風流瓦斯逸散濃度。送風器裝置連接示意如圖4所示。

圖4 送風器裝置連接示意圖Fig. 4 Schematic diagram of air supply device connection

3.4 防止延時噴孔技術措施

當施鉆期間孔內煤巖粉排粉不及時造成局部氣體通道堵塞,會形成由此段向孔底段的瓦斯積聚氣室,或是見煤段發生塌孔堵塞孔壁,在接換鉆桿和退鉆時,原堵塞段孔洞被疏通,形成正常的排氣、排渣通道,氣室內積聚的大量瓦斯氣體被瞬間卸壓釋放產生延時噴孔現象,根據積聚氣量的多少可能出現連續和間斷性的噴孔,產生一定的滯后性。防止延時噴孔的技術措施主要包括以下幾個方面。

1)在確定好鉆孔施工傾角、方位,開孔1 m后,必須安裝使用送風器和密閉式孔口防噴裝置全套系統,連接好抽放管路,確認抽采負壓合格后才可重新開鉆施工,直到成孔完成,連管注漿封孔抽采后,才可將系統裝置拆除。

2)根據設計傾角預計到達煤巖結合面時,需要調減系統壓力和轉速,配合低壓慢轉進入煤層,避免由質地堅硬的泥巖層進入松軟煤層時,壓力過大導致鉆桿方位路徑偏移,影響成孔質量和封孔抽采效果。

3)鉆進期間認真觀察孔內反風、排渣效果,出現風量不足和排渣不暢時,應停止鉆進,繼續供水供風,保持鉆桿空轉,同時通過抽采支管上的孔板流量裝置和除塵效果觀察孔,利用瓦斯便攜儀進行測量,觀察瓦斯濃度變化情況,進一步分析驗證。

4)打鉆期間隨時觀察頂板下方懸掛的瓦斯便攜儀和甲烷傳感器,若顯示數值有升高趨勢時,或者比停鉆狀態下靜置濃度異常升高0.2%,立即停止鉆進,正常供風、供水,保持鉆桿空轉5~10 min,利用壓風稀釋孔內瓦斯,直到降低至正常值,若濃度仍然處于高位,則延長供風空轉時間,連管繼續抽采。

5)鉆孔施工至設計深度成孔后,及時退鉆,將孔內粉渣排凈,鉆桿退完暫時不拆除孔口裝置,保持送風器三通口正常抽采,待30 min后關閉三通口處抽采管路支管閥門,利用便攜儀測量孔口瓦斯濃度,若濃度較低則可拆除孔口防噴裝置,立即注漿封孔,連管抽采;若濃度仍然較高,則延長抽采時間,隨后注漿封孔。

4 應用效果分析

4.1 影響時間與臺效

采取防噴裝置和措施前,鉆機單臺效率僅為每月1430 m,受制瓦斯超限斷電影響,每班平均影響時長2.5~3.0 h,經過設計優化和裝置改進后,采取密閉式操作空間,打鉆全程依靠抽采管路負壓和供風壓力抑制瓦斯動力涌出,創造安全施工環境,每月單臺進尺可完成2000~2100 m,最高單臺效率記錄可達到每月2273 m,瓦斯斷電故障影響時間控制在0.5~1.0 h之間,確保了采掘接替瓦斯治理工程的有序開展。

4.2 回風流瓦斯濃度

經過防噴裝置改進,距離鉆機下風側回風流的甲烷傳感器瓦斯濃度由最大值1.21%下降至0.34%~0.37%,回風巷專回口處瓦斯濃度維持在0.22%~0.25%,在發生噴孔的情況下,未出現巷道回風流瓦斯濃度升高導致的報警超限事故。

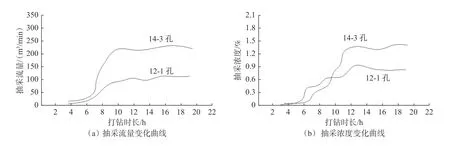

4.3 瓦斯抽采濃度

以11040上巷底抽巷3#鉆機使用孔口防噴裝置效果進行說明,打鉆區域內的瓦斯抽采濃度變化和流量變化如圖5所示。由圖5可知,以相鄰施工區段不同抽采管路支管上的12-1孔和14-3孔為例,12-1孔見煤長度2.9 m,14-3孔見煤長度3.8 m,兩孔施工約4 h后支管孔板裝置檢測到瓦斯濃度和流量,隨著見煤繼續施工,流量和濃度指標不斷升高,最終12-1孔抽采流量達到103 m3/min,濃度達0.81%;14-3孔抽采流量達到234 m3/min,濃度達1.46%。經過孔口防噴裝置使用,抽采管路瓦斯流量和濃度得到大幅提升,減少向巷道回風流中的涌入量。

圖5 抽采濃度與流量對比變化Fig. 5 Comparison of extraction concentration and flow rate

5 結論

1)通過穿層鉆孔防噴孔技術研究,對孔口防噴裝置進行了優化改進,將送風器和孔口鉆桿連接處改為密封設計,有效避免噴出瓦斯逸散進入巷道回風流導致甲烷傳感器發生的報警事故。

2)將防噴孔裝置與巷幫抽采管路相連接,利用抽放負壓將打鉆過程中產生的瓦斯氣體直抽進入密封管路內,通過主動抽采防止瓦斯噴孔造成的超限事故,將鉆機附近回風流瓦斯濃度控制在0.34%~0.37%的安全區間,減少因瓦斯斷電造成的時間影響,控制影響時間在0.5~1.0 h。

3)采取防噴孔裝置措施后,營造良好的施鉆環境,提高施工安全性,將鉆機臺效由每月1430 m提升到每月2100 m,有效確保了采掘接替瓦斯治理工程的快速高效施工。