鑄態鎂合金在累積反向擠壓變形中的微觀組織演變

汪以祥,景靈方,聶志華,陳 晨,徐 巖,*

(1.福建省瑞奧麥特輕金屬有限責任公司,福建 三明 353300;2.燕山大學 機械工程學院,河北 秦皇島 066004)

0 引言

鎂合金作為目前密度最小的金屬結構材料之一,因其密度低、比強度大、比剛度高、阻尼性能好等諸多優點,成為一種在輕量化領域極具應用前景的輕質金屬材料[1-3]。但鎂具有密排六方晶體結構,在低于225 ℃條件下可開啟的滑移系少,存在塑性加工能力差、容易發生開裂等缺陷。大塑性變形技術(Severe Plastic Deformation,SPD)是制備細晶或超細晶塊體材料的一種有效途徑。該方法通過對鑄坯施加充分的累積應變,可獲得細晶或超細晶組織[4],同步提升材料的強度和塑性。常見的大塑性變形方法包括傳統的鐓粗、鍛造、擠壓、軋制,但這些方法存在變形均勻性差、應變量受限及變形坯料幾何尺寸變化嚴重等問題。因此,更多的研究將目光聚焦在等通道擠壓(Equal Channel Angular Extrusion,ECAE)[5]、往復擠壓(Cyclic Extrusion Compression,CEC)[6]等成形方法,因為在施加多道次ECAE和CEC累積大塑性變形后,變形合金可保持幾何形狀不變,同時能夠顯著細化組織、提高材料的綜合力學性能。

除了上述方法外,由Ftemi-Varzaneh和Zarei-Hanzaki等人提出的一種新型SPD技術——累積反向擠壓 (Accumulative Back Extrusion,ABE)成形[7],因其具有載荷小、變形坯料幾何形狀不變、單道次變形量大等突出優點而受到關注,在塊狀細晶材料制備中具有很大的潛力。Faraji等人[7]將ABE變形應用于鎂合金,研究結果表明經ABE變形1、2、3循環后,合金內部的累積應變量可達1.5~5、3~10和5~15,明顯高于現有研究中ECAE[5]和往復鐓擠[8]等大塑性變形在相同道次下獲得的累積應變。Alihosseini等人[9]研究證實,在對AA6061鋁合金進行ABE變形1循環后,初始晶粒由100 μm細化至1 μm。Haghdadi等人[10]開展了ABE變形強化純Al的研究,研究證實經過多道次ABE變形后,純Al的抗拉強度由初始的76 MPa增大至341 MPa,增大約349%,強化效果顯著。然而,作為一種新型的金屬材料細晶強化工藝,ABE變形并沒有得到廣泛關注,有關該工藝的研究報道并不多[7,9-10]。學者們通過有限元模擬和工藝試驗相結合的研究方法證實,ABE變形能夠實現單道次變形的大塑性應變[9]、顯著的組織細化[7,9]和強化效果[10]。但有關高合金含量鑄態AZ系鎂合金在ABE變形過程中基體的組織演變、第二相的形貌演變及其和基體組織細化之間的相互作用等問題尚未得到深入研究。

本文在310 ℃和1、3、6變形循環條件下,完成了鑄態AZ91D鎂合金的ABE變形工藝實驗,深入研究隨累積應變增加過程中,變形合金的基體組織細化效果,揭示第二相形貌的演變規律和微觀機制,明確第二相形貌演變與基體組織變化之間的聯系。研究結果對豐富大塑性變形方法與理論具有一定的意義。

1 實驗材料與實驗過程

本文選用鑄態AZ91D鎂合金作為初始材料,其化學元素組成為Al-9.19、Zn-0.623、Mn-0.254、Si-0.0253、Fe-0.0015、Cu<0.005、Ni<0.001、Be-0.001、Mg-其余(質量百分比)。

ABE變形工藝實驗在自行設計的模具上完成。圓柱形坯料尺寸為Φ30 mm×18 mm,反擠壓內壓頭、回壓外壓頭的直徑分別為Φ21 mm和Φ30 mm。ABE變形實驗在WEW-500C微機屏顯式液壓萬能試驗機上進行。變形前,首先將外表面涂有石墨潤滑的變形坯料放入模腔中,通過加熱圈將模具及坯料同步加熱至310 ℃,保溫10 min。然后,通過內壓頭施加載荷完成坯料的反擠壓變形,再對外壓頭施加載荷完成坯料的回壓變形,至此一個完整的ABE變形循環結束。如圖1所示,坯料在1循環ABE變形中經歷了反擠壓和回壓后,又重新回到初始幾何形狀。變形過程中,內、外壓頭的下行速率保持在10 mm/min左右。按上述方式,分別完成預定的1、3、6循環ABE變形。達到設定的ABE變形循環后,快速將變形試樣取出進行水淬,以保留ABE鎂合金變形組織。

利用線切割將ABE變形試樣沿軸線切割,然后在如圖1所示的中心變形區和剪切區分別取樣,對觀察面進行粗磨和機械精拋,隨后對拋光面進行腐蝕,腐蝕液配比為5 g苦味酸+5 mL冰醋酸+10 mL蒸餾水+100 mL無水乙醇。在Scope.A1型光學顯微鏡(Optical Microscope,OM)和Sigma 500型掃描電子顯微鏡(Scanning Electron Microscope,SEM)上完成內、外壓頭銜接區(剪切變形區)和內壓頭正下方的中心區(中心區域)的微觀組織形貌觀察。微觀組織的定量統計在Image-Pro Plus專用圖像處理軟件上完成。

采用D/MAX-2500/PC型X射線衍射儀(XRay Diffraction,XRD)對鑄態和ABE變形AZ91D合金試樣進行物相分析。該衍射儀為Cu靶,工作電流和電壓分別為100 mA和40 kV,掃描范圍是20~90 °,掃描速率為1 °/min,在MDI Jade軟件上進行測試數據的分析。

2 結果與討論

2.1 初始鑄態組織

如圖2所示,初始AZ91D鎂合金的鑄態組織由基體α-Mg和亮白色低熔點β-Mg17Al12共晶相組成,呈現粗大的鑄態枝晶結構,平均晶粒尺寸約為113.98 μm。一部分Mg17Al12相分布在晶界處,主要以粗大的條帶狀形貌覆蓋晶界,呈類網狀結構分布。而枝晶內部的Mg17Al12相則呈現彌散分布的橢球狀(8.26 μm~20.66 μm)。

2.2 ABE變形過程中的第二相演變

2.2.1 第二相的形貌和含量演變

ABE變形強烈的剪切作用[10-11],使得鑄態AZ91D合金中粗大第二相Mg17Al12在經歷了多循環ABE變形后,形貌發生了明顯變化,如圖3(a)~(f)所示。在1循環變形后,如圖3(a),在剪切變形區可以觀察到原始鑄態組織中粗大的塊狀Mg17Al12相開始變窄、變短,出現了很多頸縮后形成的較大尺寸的近球狀Mg17Al12顆粒(4.35 μm~19.13 μm)。同時,圍繞某些大顆粒的附近還可以觀察到很多細小的球狀Mg17Al12顆粒(0.89 μm~2.13 μm),剪切變形區第二相的分布呈一定的方向性。圖3(b)顯示出中心區域的Mg17Al12相呈現無方向性的分散分布,尺寸較為粗大,這是因為中心區域在內壓頭的正壓力作用下,并沒有發生明顯的碎化,而保留著原始鑄態組織中的粗大塊狀形貌。粗大的Mg17Al12相周圍也有小顆粒,從圖3(b)中的高倍形貌可以發現,這些細小第二相顆粒區域,基體晶粒更為細小。這是由于粒子激發形核(Particle Stimulated Nucleation,PSN)機制誘發了動態再結晶(Dynamic Recrystallization,DRX)組織細化所致。Jia等人[8]在340 ℃和不同道次RUE變形的AZ91D合金中,通過透射電子顯微鏡表征觀察到在細小第二相周圍形成高密度位錯,由于第二相的阻礙作用,位錯運動受阻,發生位錯纏結形成亞晶,進而演化為動態再結晶晶粒的核心,同樣證實為PSN機制,與本文研究結果一致。

當ABE變形增加至3循環時(圖3(c)),剪切變形區的第二相得到進一步細化,分布的方向性更加明顯,大的條塊狀Mg17Al12相已經被碎化后的球狀顆粒所替代。圖3(d)顯示出中心區域的第二相也發生了進一步的細化,形貌以頸縮斷裂后的小塊狀為主,可以判斷頸縮斷裂和球化還在繼續發展。同時可以觀察到細化后的細小顆粒狀Mg17Al12相的數量顯著增加。ABE變形6循環后(圖3(e)),在剪切變形區的絕大多數第二相已充分碎化為橢球狀或近球狀(0.52 μm~9.20 μm),碎化后的Mg17Al12顆粒沿著剪切方向呈條帶狀分布,平均顆粒尺寸約為1.62 μm,尺寸在8 μm以上的較大尺寸Mg17Al12顆粒寥寥可數,證實在ABE剪切變形區對第二相有顯著的細化效果。而中心區域的Mg17Al12相進一步變窄的同時,頸縮碎化更加明顯,但相比剪切變形區顆粒尺寸較大,尺寸在10 μm以上的顆粒占比仍較多(圖3(f))。在鑄態AZ61、AZ91D鎂合金往復鐓擠變形以及添加Ca和Gd的Mg-3Al鎂合金多道次熱軋的研究中,同樣報道了第二相隨著變形道次的增大發生了碎化和球化的演變歷程[8,12-13]。鑄態AZ91D鎂合金在經歷340 ℃/8道次的往復鐓擠變形后,Mg17Al12相形態發生了很大改變,初始粗大網狀第二相演變為少數尺寸較大的細長條帶狀和大量平均直徑約為5.39 μm的球形顆粒[8]。而Mg-3Al-0.6Ca通過多道次熱軋后總壓下量達到90%,其第二相顆粒在軋制壓力下破碎并變成更規則的形狀,平均長度為2.28 μm[13]。對比可知,ABE變形中第二相的碎化和球化更為顯著。

對不同循環ABE變形合金的SEM組織(圖3)進行定量分析,獲得第二相含量隨ABE變形循環的演變規律,如圖4所示。從圖中可以看出,鑄態合金(0循環)中的第二相含量最高,為34.7%,1循環變形后第二相含量急劇減少至6.3%,而隨著ABE變形增加至3和6循環后,第二相含量略有增大,含量分別為7.2 %和9.3 %。綜合圖3和圖4的分析結果可以推斷,鑄態合金中的粗大Mg17Al12相經1循環ABE大塑性變形后碎化為細小顆粒,使它們的表面能增加,促使部分碎化的第二相在累積變形過程中回溶于基體,合金基體重新形成過飽和固溶體,基體中的第二相含量迅速減少;隨著變形循環的繼續增加,第二相發生再析出形成數量較多的細小Mg17Al12相。

圖4 第二相含量隨ABE變形循環次數的變化規律Fig.4 Variation of the second phase content with the number of ABE deformation cycles

2.2.2 α-Mg晶格常數

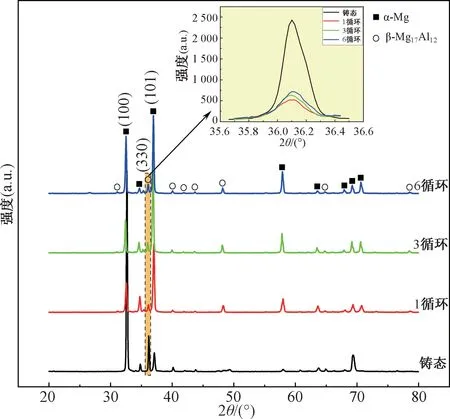

為了進一步證實ABE鎂合金的第二相回溶和再析出,分別對不同循環的ABE變形鎂合金進行了XRD測試,結果如圖5所示。由圖可知,AZ91D鎂合金由α-Mg基體和β-Mg17Al12相組成,經歷了ABE變形后,合金的相組成沒有發生變化。鑄態AZ91D鎂合金中有大量的塊狀Mg17Al12共晶相分布于晶界以及晶粒內部(圖2),因此XRD圖譜中在晶面(330)處出現較強的Mg17Al12衍射峰。在1循環變形后,Mg17Al12相發生回溶、含量急劇減少(圖3和圖4),使其衍射峰明顯下降,如圖5所示。當施加3、6循環ABE變形后,(330)處的Mg17Al12衍射峰呈增強趨勢,這是因為Al元素在Mg基體中達到過飽和后脫溶析出造成的。

圖5 不同ABE變形循環條件下AZ91D合金的XRD譜圖Fig.5 XRD patterns of the AZ91D alloy subjected various ABE cycles

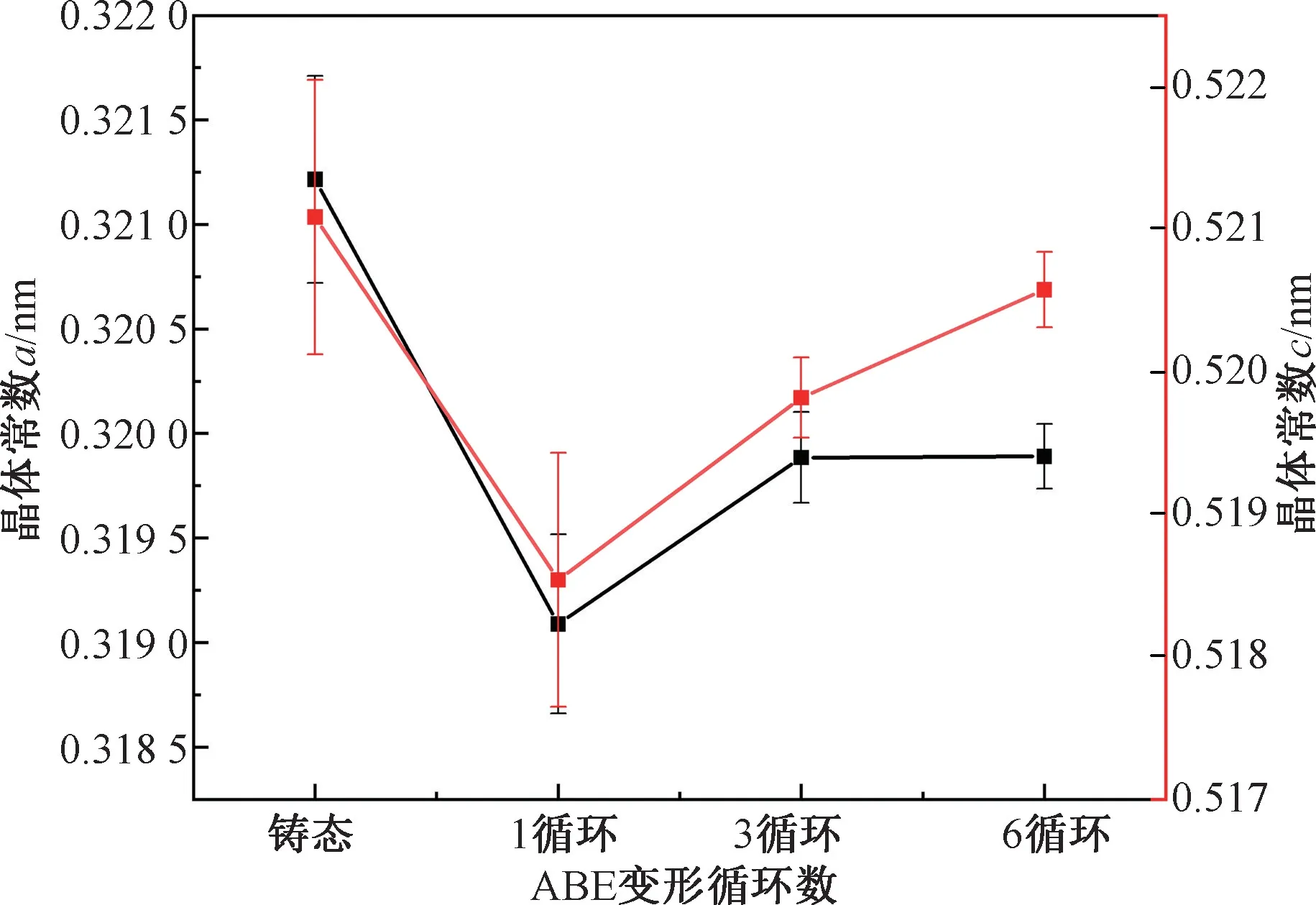

圖6所示為Mg晶格參數隨ABE變形循環次數的變化規律。結果表明,ABE鎂合金的Mg晶格參數a和c值均小于鑄態合金,證實了有部分Mg17Al12相分解的Al元素固溶于Mg基體中。因Al具有更小的原子半徑,所以Al元素向Mg基體中的固溶引起了Mg晶格參數的減小。鑄態合金在1循環ABE變形后,Mg晶格參數急劇減小,如圖6所示,進一步證實了ABE變形促使Mg17Al12中Al元素快速回溶。3、6變形循環后,ABE鎂合金的Mg基體晶格參數又略有增大,這是3循環ABE變形后,Al元素從Mg基體中脫溶析出引起的,這與圖3和圖4的分析結果相一致。

圖6 ABE鎂合金的α-Mg晶格常數變化Fig.6 Varition of Mg lattice parameters of ABE procesed magnesium alloys

2.2.3 第二相演變的物理模型

本研究中Mg17Al12相的演變即為回溶控制的細化和球化過程,建立其演變歷程的物理模型如圖7所示。由圖可知,粗大第二相的不同位置在ABE變形過程中經歷了不同的形貌演變過程。一方面,初始粗大塊狀Mg17Al12相的邊緣區域在多循環ABE變形過程中的強剪切作用下,使得邊緣區域形成不連續分布的細小球形顆粒。另一方面,初始粗大的塊狀Mg17Al12相因其邊緣區域在ABE變形過程發生回溶而逐漸變窄。變窄的條帶狀第二相的局部區域首先頸縮,隨后在更大的累積應變下Mg17Al12相逐步經歷了頸縮處斷裂→細化→球化的過程。有所不同的是,在剪切變形區,初始呈網狀分布的不規則粗大Mg17Al12相在形貌逐漸發生細化,并最終轉變為表面能最小的球形過程中,其分布始終具有明顯的方向性,如圖3(a)、(c)、(e)。因為第二相在細化后將引起界面能升高,所以第二相的表面積有減小的趨勢,使得第二相逐漸演化為球形或近球形[14]。這種強塑性變形誘發第二相回溶的現象在HPT變形2024鋁合金和ECAE變形Al-0.57Mg-0.37Si的研究中均有報道[15]。而中心區域的Mg17Al12相,逐步由粗大、網狀分布演變為細小近球狀、垂直于擠壓方向分布的趨勢,如圖3(f)。等溫往復鐓粗-擠壓變形Mg-Re-Zn合金中的LPSO相也呈現類似的演變規律[16],即隨著變形道次的增加,層片狀LPSO塊狀相逐漸破碎,證實了大塑性變形方向具有顯著碎化硬質第二相的效果。

圖7 Mg17Al12相在多循環ABE變形中的演變歷程Fig.7 Mg17Al12 phase evolution in multi-cycle ABE deformation

2.3 基體的微觀組織演變

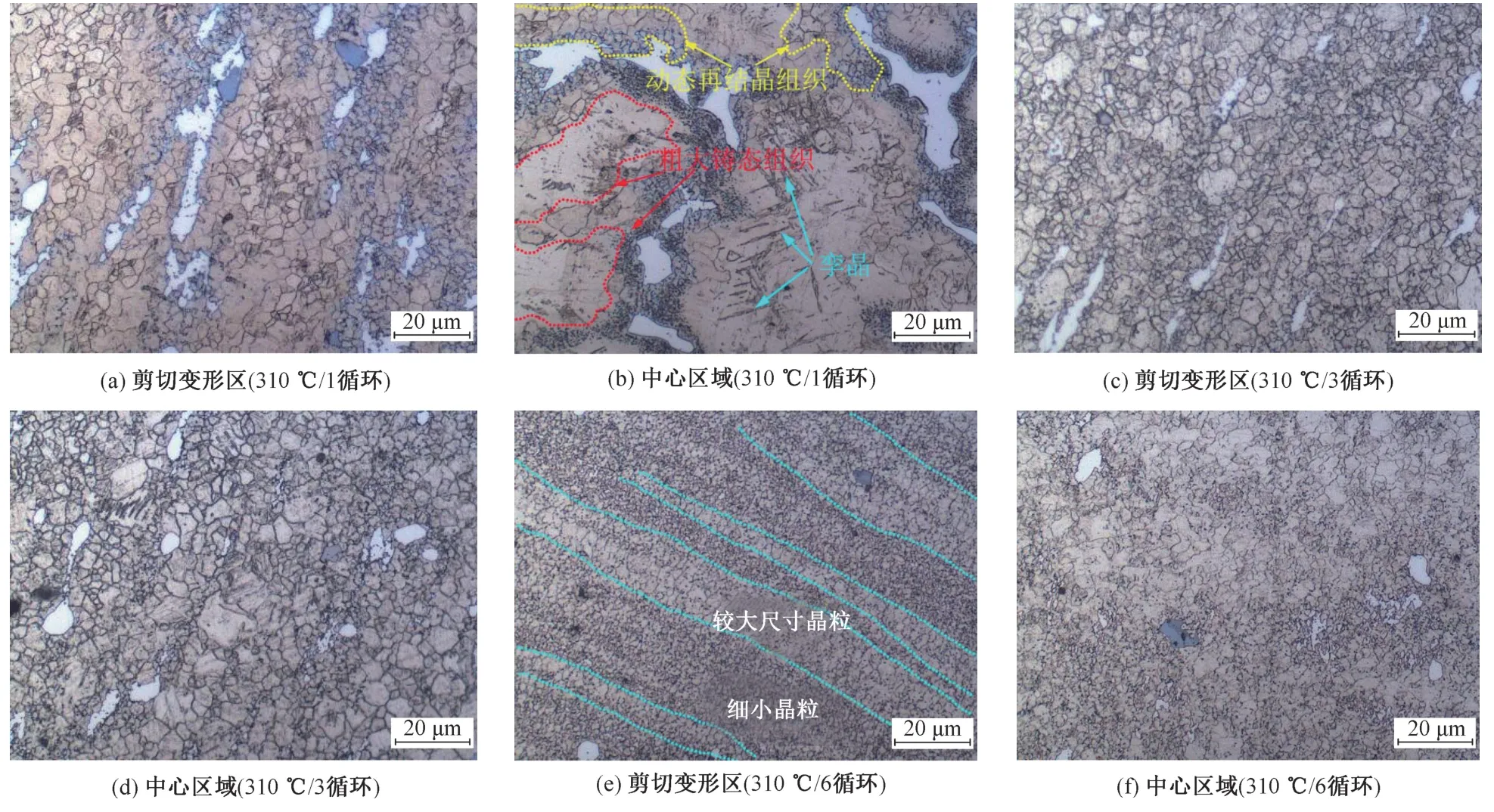

圖8(a)~(f)為鑄態AZ91D合金在310 ℃和1、3、6ABE變形循環條件下獲得的微觀組織形貌。由圖8(a)和(b)可知,經過1循環ABE變形后,粗大的鑄態枝晶組織得到了顯著細化。通過對比分析可知,剪切變形區(圖8(a))和中心區域(圖8(b))的晶粒組織差異很大。圖8(a)顯示,剪切變形區的組織由細小、等軸的DRX晶粒組成,在光學顯微鏡圖片下可看出條帶狀的第二相在剪切作用下具有明顯的方向性,這與圖3(a)的分析結果一致。而中心區域則呈現由孿晶、粗大鑄態組織和細小、等軸狀DRX組織共同存在的混雜組織形貌,如圖8(b)。進一步觀察發現,中心區域細小的DRX晶粒環繞大塊狀Mg17Al12相形核并長大,即DRX在粗大Mg17Al12相邊緣不連續分布的細小球形顆粒區域形核,而初始粗大的鑄態晶粒內部并未發生動態再結晶細化。這一現象證實了碎化后的第二相顆粒通過PSN機制促進了動態再結晶形核,因為不連續分布的第二相有效阻礙了位錯運動,引起位錯塞積,進而促進動態再結晶行為的發展。相似的研究結論在Mg-Al系鎂合金熱變形研究中也有報道[17]。此外,圖8(b)中還可以觀察到在某些粗晶內部出現了變形孿晶以協調粗晶的塑性變形。圖9為剪切變形區與中心區域的平均Mg晶粒尺寸隨ABE變形循環次數變化的統計結果。結合圖8(a)、(b)和圖9可知,在1循環ABE變形后,AZ91D合金在剪切變形區的基體組織均勻性和細化程度明顯優于中心區域,平均晶粒尺寸分別為4.89 μm和7.05 μm,相比初始鑄態(daverage≈113.99 μm)得到了顯著細化。Haghdadi等人[10]在純Al室溫ABE變形的有限元模擬中發現,剪切變形區的等效應變大于中心變形區,1道次變形后,剪切變形區的等效應變約為3.5,而中心區域的等效應變約為2。由此判斷,本研究中剪切變形區和中心區域呈現出的組織形貌差異性,也是因為1道次ABE變形應變分布的不均勻性所致。

圖8 在310 ℃和不同ABE變形循環條件下AZ91D合金基體組織的演變過程Fig.8 Evolution of AZ91D alloy matrix structure at 310 ℃ and different ABE deformation cycles

ABE變形循環次數增加至3時的變形組織形貌如圖8(c)和(d)所示。圖8(c)顯示,剪切變形區呈現完全動態再結晶組織,大小晶粒交錯分布,晶粒尺寸在1.18 μm~8.40 μm之間,通過圖8(c)所示的OM微觀組織統計獲得平均晶粒尺寸約3.29 μm。如圖8(d),變形合金的中心區域已有近95%的面積被細小的動態再結晶組織形貌覆蓋,個別粗晶內仍能觀察到變形孿晶的存在,平均晶粒尺寸約為4.42 μm,相比1循環變形組織,得到了進一步的細化和均勻化。文獻報道了純Al室溫ABE變形的限元模擬,結果證實3道次ABE變形后,剪切變形區和中心變形區的等效應變均在7左右,應變分布更加均勻[10],這與本文3循環變形ABE鎂合金的組織均勻化結果相吻合。

當對AZ91D合金施加6循環ABE變形后,如圖8(e),剪切變形區的組織更加均勻細小,其中細小晶粒和較大尺寸的晶粒有沿剪切方向呈條帶狀交替分布的趨勢,這與6循環變形后碎化的細小球狀第二相顆粒的條帶狀交替分布狀態非常相似(圖3(e)),統計得平均晶粒尺寸約1.57 μm。這是因為密集分布細小第二相的有效釘扎作用抑制了DRX晶粒的粗化,而第二相分布稀疏區域的晶粒則相對粗大[18]。如圖8(f)所示,中心區域的基體組織也因動態再結晶而得到了進一步的細化和均勻化,平均晶粒尺寸約為2.71 μm,并觀察不到變形孿晶的存在。因為隨著累積應變的增大,動態再結晶程度越來越高,基體晶粒得到顯著細化,位錯滑移程變短,晶粒轉動和晶界滑動變得更容易,使得變形更加協調、均勻,局部應力集中會得到快速釋放,達不到孿生所需要的臨界切應力而使孿晶未被激活,進而主導的變形機制由孿生變成了滑移[18]。Cepeda等人[19]在研究不同晶粒尺寸對多晶純鎂的主導變形機制影響時也發現,當初始晶粒尺寸由19 μm減小至5 μm時,更多晶粒轉向有利于滑移開啟的取向,主導變形機制由孿生轉變為滑移。

綜合分析圖8和圖9可以發現,隨著ABE變形循環的增加,鑄態AZ91D鎂合金的基體組織得到了逐步的細化和均勻化,剪切變形區和中心區域的晶粒尺寸差異性在逐步減小,盡管如此,這種差異性在施加了ABE變形6循環后仍未完全消除,這主要是因為單循環ABE變形時應變分布的不均勻性所致。很多大塑性變形工藝均表現出單道次應變分布不均勻性。本文作者針對鎂合金的往復鐓擠變形工藝做過詳細的研究,結合有限元模擬和實驗結果表明單道次RUE變形的應變分布不均勻具有遺傳性。但當累積變形道次為8時,變形合金內部的累積應變超過臨界應變,因此獲得了均勻且顯著細化的微觀組織[8]。楊智強等人開展了6061鋁合金等通道擠壓工藝的研究,證實單道次ECAP呈現出不均勻的剪切變形,微觀組織沿橫截面分布也不均勻[20]。但上述的研究結果同時表明,隨著施加累積應變的增大,微觀組織細化程度和均勻性將得到不斷改善。

2.4 第二相形貌對基體組織的影響規律

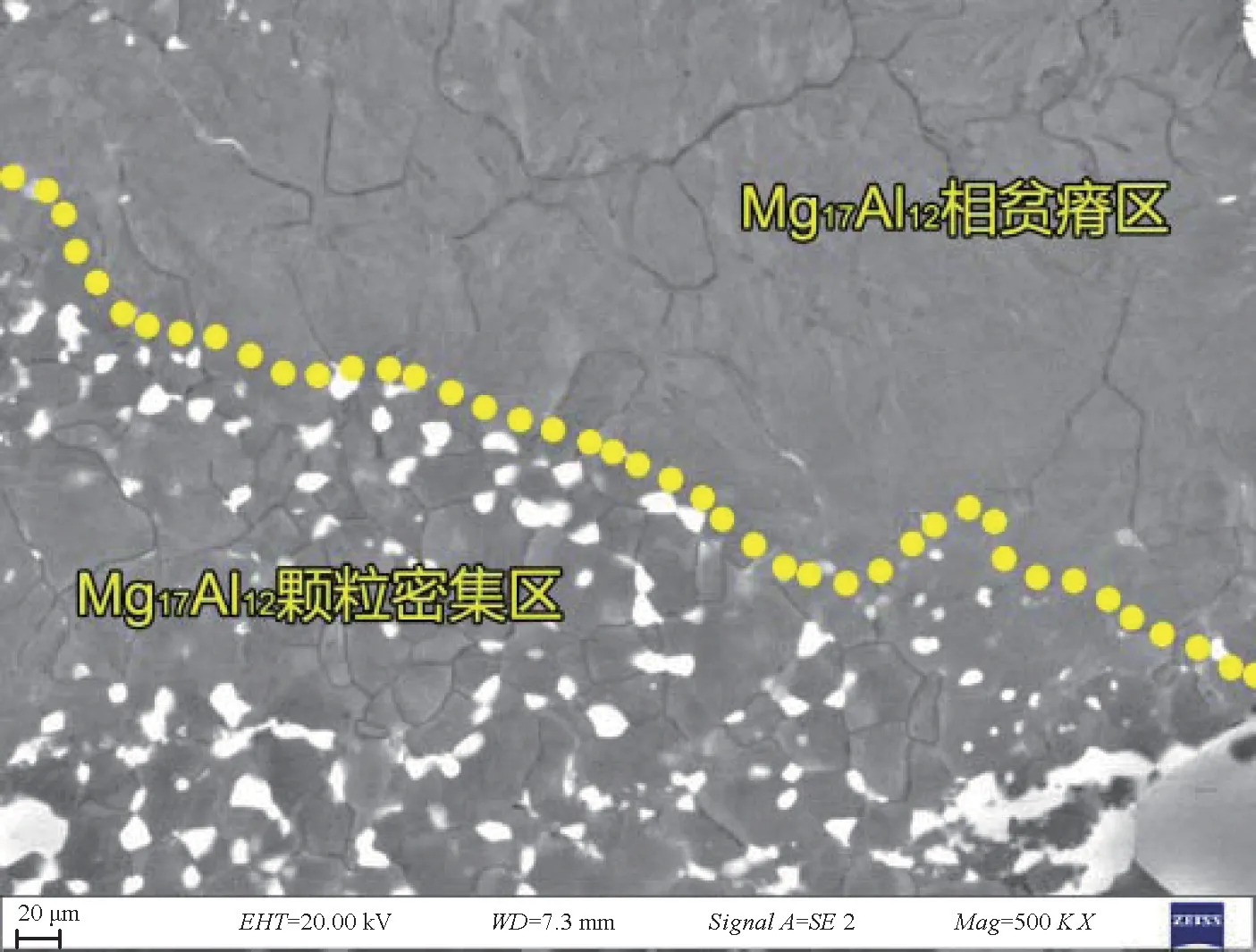

在ABE大塑性變形過程中,AZ91D合金中Mg17Al12相的形貌演變對基體組織的細化產生影響,這已在圖3和圖8的分析中得到證實。為了進一步明確Mg17Al12相的形貌對基體組織細化的作用效果,將不同循環下、不同變形區域的近塊狀第二相和遠離塊狀第二相的Mg晶粒平均尺寸做出統計,結果如圖10所示。從圖10統計結果可以發現,在剪切變形區和中心區域,圍繞塊狀Mg17Al12相形核的DRX晶粒均具有更小的尺寸。這是由于Mg17Al12相在受到ABE變形的強剪切作用下發生變形,Mg基體在相對“硬”的第二相周圍產生大量位錯,Mg/Mg17Al12界面處形成位錯塞積[14],這為Al元素的擴散提供通道,加速了Mg/Mg17Al12界面處Al元素回溶至基體中(對Mg17Al12相而言即其邊緣,下文稱邊緣回溶)。因為邊緣回溶的發生,塊狀Mg17Al12相產生局部頸縮,當繼續施加ABE變形,在較大的剪切應力作用下,縮頸部位因強度減弱而發生斷裂,最終形成分散分布、尺寸在1 μm左右的球形顆粒(圖3),細化后的顆粒通過PSN機制促進DRX形核。如圖11,細小球形Mg17Al12顆粒區域附近的微觀組織形貌(剪切變形區,310 ℃/1循環)所示,細小顆粒在新形核的DRX晶界處釘扎,抑制了DRX晶粒長大,因此增強了Mg17Al12相邊緣的晶粒組織細化效果。此外,圖3(a)~(f)證實,在1至6循環的ABE變形過程中,大尺寸Mg17Al12相的邊緣回溶是在剪切變形區和中心區域同時進行、且持續發生的,圍繞塊狀Mg17Al12相始終分布有細小球狀Mg17Al12顆粒,由此推斷在近塊狀Mg17Al12相周圍,由細小球形Mg17Al12顆粒誘發形核的DRX晶粒的平均尺寸將不會隨ABE變形循環的增加發生明顯變化,這也在圖9和圖10中得到了證實,統計得平均晶粒尺寸維持在1.5 μm左右。

圖10 近第二相和遠離第二相的Mg晶粒平均尺寸隨ABE變形循環的變化規律Fig.10 Variation of average grain size of Mg near and far from the second phase with ABE deformation cycle

圖11 細小球形Mg17Al12顆粒區域附近的微觀組織(剪切變形區,310 ℃/1循環)Fig.11 Microstructure near the area of fine spherical Mg17Al12 particles (shear deformation zone,310 ℃/1 cycle)

圖10的結果分析還發現,在剪切變形區和中心區域,遠離塊狀Mg17Al12相的Mg晶粒尺寸均呈現隨ABE變形循環的增加而逐步減小的趨勢,且合金在剪切變形區具有更強的晶粒細化能力。隨著ABE變形循環數由1增大至6,剪切變形區和中心區域遠離塊狀Mg17Al12相的平均晶粒尺寸分別由5.17 μm和20.35 μm細化至2.07 μm和3.15μm。這是因為相比于中心區域,剪切變形區塑性應變更大,剪切作用加速了Mg17Al12相的碎化和球化進程(如圖3(a)~(f)),促進了動態再結晶的發生。Maghsoudi等人[21]在400 ℃下進行了AZ81鎂合金的多循環ABE變形研究,得到了相似的結論,即高溫下Mg17Al12相具有一定的塑性,容易發生第二相的碎化和球化,進而促進基體動態再結晶的形核。

3 結論

本文研究了310 ℃和不同循環的ABE變形過程中,鑄態AZ91D鎂合金的基體組織和第二相的演變過程,得到如下結論:

1) ABE變形對鑄態合金基體(113.98 μm)具有顯著的細化效果,1循環的細化效果最為明顯,6循環變形后剪切區和中心區的晶粒尺寸分別細化至1.57 μm和2.71 μm。

2) ABE工藝的強剪切作用加速了Mg17Al12相的碎化和彌散分布。Mg17Al12相在變形過程中的形貌演變是受回溶主導的細化和球化過程,初始粗大網狀Mg17Al12相經歷了邊緣回溶→局部頸縮→斷裂→球化過程。

3) ABE變形中Mg17Al12相的碎化、球化和彌散分布,通過粒子激發形核誘發動態再結晶為主導的控制機制,促進了鑄態合金基體組織的細化和均勻性進程。