微流控技術制備微納米DAAF及其表征

郭云雁,周近強,劉 意,武碧棟,3,安崇偉,3,馬中亮,王晶禹,3

(1.中北大學 環境與安全工學院,山西 太原 030051;2.北京理工大學 爆炸科學技術國家重點實驗室,北京 100081;3.山西省超細粉體工程技術研究中心,山西 太原 030051)

引 言

傳爆藥作為火箭戰斗部和爆破裝藥的主裝藥,不僅要求其具有較高的輸出能量,還要求其具備更高的安全性能[1]。3,3′-二氨基-4,4′-氧化偶氮呋咱(DAAF)作為一種高能鈍感炸藥,不僅具有優良的耐熱性能,還具有高生成焓、低感度、臨界直徑小等特點[2]。相比于鈍感炸藥TATB,DAAF的能量輸出略勝于TATB,并且DAAF的合成工藝簡單安全,在合成過程中污染小、毒性低,較TATB更容易實現大批量生產[3]。因此DAAF有望代替TATB作不敏感炸藥的主體裝藥使用,近年來已經成為一個重要的研究課題[4]。

由于原料DAAF形貌不規則,粒徑不均勻,其輸出性能會受到很大影響。因此有必要對DAAF的形貌和粒徑進行調控以改善其性能,提高其應用水平。通過改變炸藥的尺寸大小使其微納米化,可以提升炸藥的綜合性能,從而達到更低的機械感度、更快的能量釋放速率、更好的燃燒和爆轟性能、以及更小的反應傳播臨界直徑等[5]。Burritt等[6]采用球磨法制備了亞微米 DAAF,并發現小粒徑且比表面積較大的樣品更容易被起爆。武碧棟團隊[7]為優化DAAF形貌和熱穩定性,采用自組裝技術在不同工藝下對DAAF進行細化。陳瑾等[8]采用噴霧結晶對DAAF進行細化,制備的產品具有更優的熱穩定性、安全性以及沖擊起爆性能。

微流控技術因具有精準控制反應參數、實現快速混合、試劑消耗低等優勢,已被廣泛用于微納米級粒子的制備[9-11]。時嘉輝等[12]為改善常規方法合成DAAF性能上存在的不足,利用微流控技術快速合成DAAF,此技術制備的DAAF形貌優良,粒徑均一,安全性能有所提高。詹樂武團隊[13]設計并加工了一個微反應器系統,研究了總流速、溶劑-非溶劑流量比等對TATB粒徑的影響,實現了微流控技術在制備TATB方面的粒徑調控,最終獲得平均粒徑為108.51nm的球形TATB。ZHANG Y F等[14]使用微流體技術實現了納米LLM-105的連續和安全的制備,考察了微反應器結構、總流量、溶劑-非溶劑流量比等因素對LLM-105粒徑的影響,為制備納米LLM-105提供了一條新的途徑。然而,關于DAAF形貌尺寸的調控卻很少。

本研究采用微流控技術,以二甲基亞砜(DMSO)為溶劑,去離子水為非溶劑,通過改變炸藥濃度和溶劑-非溶劑流速比來調控DAAF的形貌和粒徑,并研究了細化后DAAF的熱性能和安全性能。

1 實 驗

1.1 試劑與儀器

原料DAAF,自制;二甲基亞砜(DMSO),分析純,國藥集團化學試劑有限公司;十二烷基苯磺酸鈉(SDBS),上海麥克林生化科技有限公司;去離子水,山西太原鋼鐵有限公司。

微混合器,自制;LSP01-1A注射泵,保定齊力恒流泵有限公司; HH-WO-5L磁力攪拌水浴鍋,上海一科儀器有限公司;SCIENTZ-IID超聲波細胞粉碎機,寧波新芝生物科技有限公司;SU-8020掃描電子顯微鏡,日本日立公司;DX -2700 型X射線粉末衍射儀,中國丹東浩元公司;DSC-800型差式掃描量熱儀,上海盈諾精密儀器有限公司;TGA熱重儀,梅特勒-托利多。

1.2 實驗過程

圖1為微流控重結晶平臺的示意圖。

圖1 微流控重結晶平臺的示意圖Fig.1 Schematic diagram of a microfluidic recrystallization platform

首先將一定量DAAF溶于DMSO中,超聲攪拌至完全溶解,將其作為溶劑吸入針管中,設置流速為0.35mL/min;由于表面活性劑可以選擇性吸附在晶體表面,抑制晶體表面的生長速度[15],所以稱取一定量活性劑SDBS,加入到500mL的去離子水中,配置成質量分數為1%的水溶液用作非溶劑。將微混合器放置在30℃的水浴鍋中,通過注射泵將溶劑和非溶劑從微混合器兩端推進,待微混合器中混合溶劑完成混合后晶體析出,含有DAAF的黃色懸浮液從微混合器的另一端流出。為獲得分散性較好的產品,在帶有磁力攪拌的燒杯中進行收集,然后過濾,同時用去離子水進行少量多次洗滌直到不出現泡沫,確保收集的DAAF中無殘留的表面活性劑。最終通過真空冷凍干燥獲得細化后的DAAF晶體。

1.3 性能測試

采用掃描電子顯微鏡對DAAF晶體的形貌進行分析;通過Zeta電位分析儀測試了樣品的粒度分布,測試前將少量樣品置于水中,超聲使其分散均勻。

采用X射線粉末衍射儀表征晶體結構,測試條件:2θ為5°~50°,電壓40kV,電流30Ma,Cu-kα輻射。

通過差式掃描量熱儀和熱重儀分析了樣品的熱行為,以10℃/min的恒定加熱速率從40℃加熱至400℃,測試過程通入氮氣保護。

采用BAM落錘撞擊感度儀測試樣品的撞擊感度,落錘質量為10kg,每個樣品體積量為10mm3,使用BAM摩擦感度儀測試樣品的摩擦感度,在載荷360N下以發火概率表示,陶瓷板移動進程10mm,每個樣品體積為5mm3。

2 結果與討論

2.1 SEM和粒徑分析

圖2為原料DAAF的SEM圖和粒徑分布情況,原料DAAF的形貌為不規則塊狀,顆粒大小不均勻,大部分顆粒都在5μm以上,粒徑分布在3.33~45.45μm,平均粒徑為12.89μm。通過改變濃度和流速比對DAAF進行調控。

圖2 原料DAAF的SEM圖及粒徑分布Fig.2 SEM images and particle size distribution of raw DAAF

2.1.1 濃度的影響

固定溶劑-非溶劑的流速比為1∶10,在DAAF的濃度分別為10、30、50g/L的條件下,制備得到細化DAAF的形貌和粒徑分布見圖3。

圖3 不同濃度制備的DAAF的SEM及粒徑分布Fig.3 SEM images and particle size distribution of DAAF prepared at different concentrations

由圖3可以清楚地看到,細化后DAAF粒徑大大減小,隨著原料DAAF濃度的增加,粒徑呈減小趨勢,且形貌也發生變化。這是因為DAAF濃度增大提高了結晶體系的過飽和度,促使晶體成核速率加快,晶體生長速率變慢,最終導致小顆粒的形成。當濃度為10g/L時,細化DAAF晶體分散均勻,大多數呈現出球形狀,形似“爆米花”,平均粒徑為3.66μm,粒徑分布在1.47~8.22μm;濃度為30g/L時,細化DAAF橫向粒徑大幅減小,大部分晶體呈現出多面長棒狀,平均粒徑為1.97μm,粒徑分布在0.69~2.99μm;濃度增加到50g/L后,制備的細化DAAF粒徑較小,平均粒徑為690nm,粒徑分布在0.26~1.77μm。SEM顯示高濃度下微混合器析出的DAAF團聚在一起,形成團聚狀的二次顆粒,這是由于晶體粒度較小,表面原子比例大,比表面積大,表面能大,處于能量不穩定狀態,所以DAAF小晶體趨向聚集狀態。

2.1.2 溶劑-非溶劑流速比的影響

溶劑-非溶劑重結晶是根據溶解度原理,先將DAAF溶解于溶劑中,然后加入非溶劑使其晶體析出。溶劑和非溶劑的流速比決定了DAAF在混合溶劑中的溶解度,進而影響晶體生長[16]。根據濃度影響的分析,在50g/L下制備的DAAF具有更小的粒徑,因此固定其濃度為50g/L,流速比設置為1∶10、1∶20和1∶30,制備得到DAAF的SEM和粒徑分布見圖4。由圖4可知,隨著流速比的增大,DAAF的形貌不再發生太大的變化,晶體粒徑逐漸減小。這是因為溶劑-非溶劑流速比增大時,非溶劑的加入量增大,非溶劑與溶劑混合越多,導致結晶體系的過飽和度變大,從而加快DAAF晶體快速成核,此時晶體成核速率就會成為控制結晶的步驟,晶體生長速率變慢,這有利于制備小粒徑晶體。3種流速比得到的晶體粒度分布都很集中,流速比為1∶10、1∶20和1∶30制備的DAAF平均粒徑分別為690、350和230nm。

圖4 不同流速比制備的DAAF的SEM及粒徑分布Fig.4 SEM images and particle size distribution of DAAF prepared at different flow rate ratio

2.2 XRD分析

圖5為原料DAAF和在濃度為50g/L、流速比為1∶30條件下制備的細化DAAF的XRD圖譜。

圖5 X射線衍射圖Fig. 5 X-ray diffraction pattern ratio concentrations

由圖5可知,原料DAAF在13.38°、18.3°、19.1°、21.2°、21.65°、23.15°、27.1°和28.6°處的主要特征峰與細化DAAF的特征衍射峰保持一致,分別對應晶面(1 1 0)、(0 2 0)、(0 0 1)、(0 1 1)、(2 1 0)、(2 0 1)、(2 1 1)和(1 3 0)。說明在細化過程中DAAF的晶體結構沒有發生改變。但是細化后DAAF的衍射峰寬度變寬,強度有所降低,這是粒徑減小的緣故,當X射線射入到DAAF小晶體時,其衍射線條將變得彌散而寬化。

2.3 熱性能分析

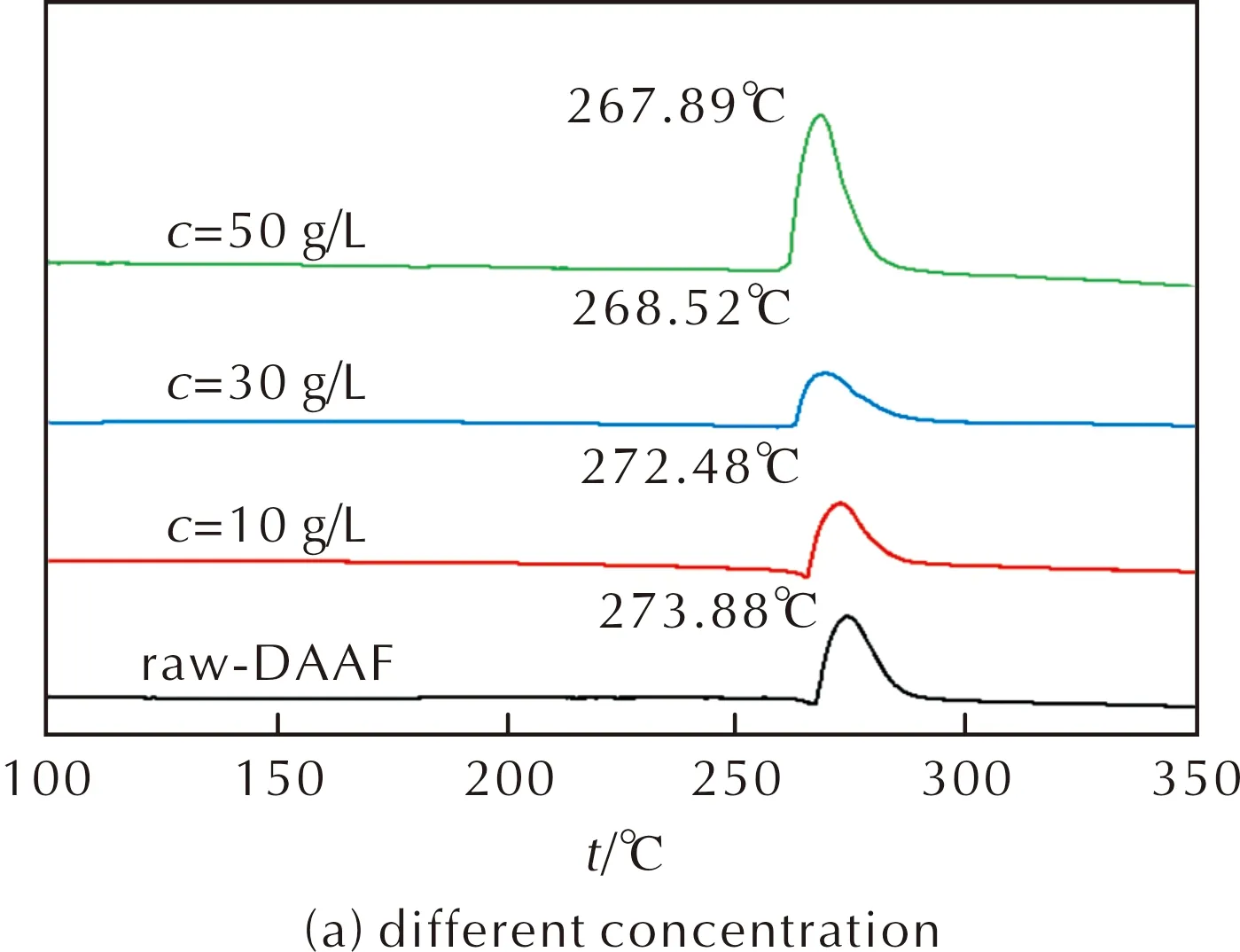

圖6和圖7分別為升溫速率10℃/min下原料及細化DAFF的DSC 和TG-DTG曲線。

圖6 升溫速率10℃/min下原料DAAF及細化DAAF的DSC曲線Fig.6 DSC curves of raw DAFF and refined DAFF at a heating rate of 10℃/min

圖7 原料及細化DAAF的TG-DTG曲線Fig.7 TG-DTG curves of raw and refined DAAF

由圖6可知,原料DAAF有一個放熱峰,峰溫為273.88℃,細化后DAAF放熱峰與原料相似,熱分解峰溫均有所提前。圖6(a)顯示,隨著濃度的增加,起始溫度、峰值溫度和峰終止溫度都向前移動,熱分解峰溫依次提前了1.4、5.36和5.99℃。這是因為細化后的DAAF為爆米花狀和多面長棒狀,這種形貌表面存在大量褶皺,導致表面積增大,即在相同的時間內吸收的熱量增加,所以分解提前。圖6(b)顯示,隨著流速比的增加,細化后的DAAF熱分解峰溫分別提前了5.99、8.42和9.57℃。出現這種現象是因為樣品粒徑減小,且微混合器制備的DAAF粒徑均勻,晶體傳熱速率加快。另外,比表面積增大,表面原子所占比例大大增加,表面活性原子增多,致使反應加快。

從圖7可以看出,原料DAAF和細化DAAF的熱失重趨勢基本一致,DAAF在受熱過程中只有一個劇烈的質量損失過程。原料DAAF的熱損失過程發生在182.02~286.79℃,而細化DAAF發生在174.74~281.88℃,細化前后DAAF的主分解反應溫度區間僅相差2.37℃,相比于原料,細化DAAF熱損失起始溫度提前,這與DSC體現的熱性能保持一致。因為通過微流控平臺制備的DAAF粒徑很小,且粒徑分布集中均勻,傳熱速率變高,反應速度變快,導致熱分解加快。

2.4 感度分析

對原料和在濃度為50g/L、流速比1∶30條件下制備的細化DAAF進行感度測試,結果顯示原料DAAF和細化DAAF的撞擊感度均大于90J,摩擦感度爆炸百分比均為0%。因DAAF屬于鈍感炸藥,細化后的DAAF為粒徑分布均勻的納米顆粒,顆粒之間形成空穴的尺寸會減小,在受到外界機械作用產生熱點時,局部熱量能被很好地吸收、分散和傳導,“熱點”的溫度將會減小,從而避免了熱量積聚造成的發火[17]。這表明通過此方法制備的DAAF不會影響其機械感度,細化后的DAAF仍保留原料的鈍感優勢。

3 結 論

(1)采用微流控重結晶技術細化DAAF,通過調控炸藥濃度、溶劑-非溶劑流速比制備形貌尺寸不同的DAAF晶體。隨著濃度和流速比的增大,DAAF粒徑呈現減小的趨勢,表明濃度可對DAAF的形貌進行調控,流速比的改變對粒徑的影響較為明顯。

(2)當濃度為10g/L時,制備的細化DAAF粒徑相對較大,形貌呈現出“爆米花狀”;濃度為30g/L時,DAAF的粒徑減小,形貌為多面長棒狀;濃度為50g/L,流速比例為1∶30時,獲得了平均粒徑為230nm的DAAF,其形貌均一,粒度集中分布在80~460nm。

(3)通過SEM、Zeta電位分析儀、XRD、DSC、TG、BAM落錘撞擊感度儀和BAM摩擦感度儀對細化前后的DAAF樣品進行表征,發現其晶體結構未發生改變;粒度大幅度減小,熱分解溫度有所提前,安全性能保持不變。