熱壓成型工藝制備PTFE/Al活性材料及其力學性能與撞擊釋能特性

黃思凡,袁俊明,周翰鵬,劉家堯,劉 艷,孫 虎,秦 玥

(中北大學 環境與安全工程學院,山西 太原 030051)

引 言

活性材料是一類新興的高效毀傷含能材料[1-2],與傳統惰性金屬相比,不僅具有足夠的動能侵徹與貫穿目標,而且能產生附加的化學反應釋放能量對目標產生更大的爆炸燃燒等耦合毀傷效果[3-4],近年來已經成為研究熱點。但是,受PTFE/Al活性材料強度不足和釋能較低的局限,很大程度上制約了其工程化應用。為此,世界各國就如何增強活性材料準靜態力學性能和活性材料釋能問題開展了大量研究。通過改善制備工藝條件[5-6]、增加填料[7-10]等可以有效改善PTFE/Al活性材料準靜態力學性能和釋能特性。在材料制備方面,以壓制和燒結等方式為主的粉末冶金技術被用于制備具有反應活性的PTFE/Al塊體材料成為該領域熱點方向[5]。

Vasant[11]在專利中明確指出,PTFE/Al在成型后經過特定的溫度燒結試樣可以使拉伸強度增加超過400%,伸長率增加超過300%;國內陽世清等[12]也通過壓制燒結工藝制備出PTFE/Al活性材料試樣,研究得出壓制壓力對材料密度影響較大,同時不同燒結工藝溫度對材料力學性能影響也較大。徐峰悅等[13]通過冷等靜壓成型以及成型后燒結兩種工藝制備出不同配比的PTFE/Al活性材料,力學性能測試表明壓制試樣與燒結試樣因為其粘結和分散的不同而產生性能差異。葛超等[14]通過對活性材料工藝改進,在較低燒結溫度和較短時間內實現活性材料脆性特性,并發現在高溫過程中材料出現熱軟化現象,但制得的材料壓縮強度有所降低。耿保群等[15]通過冷等靜壓和熱壓燒結的工藝制得活性材料,分析了成型壓力對材料散裝密度的影響,與冷等靜壓相比,熱壓成型試樣空隙較少,密實度較高;WANG H等[16]研究了6種特殊的溫度對PTFE/Al反應材料幾何變形和力學性能轉變的影響,分析了溫度誘導變形和強度下降機理,促進含氟聚合物基反應材料制備方法的優化。王懷璽等[17]為探究PTFE/Al試樣在不同環境溫度下的點火特性,采用萬能試驗機對制備的試樣進行準靜態壓縮實驗,得出當環境溫度較低時(-18、0、16℃),PTFE/Al活性材料剪切失效;而處于較高溫度(22、35、80℃)時,試件在失效瞬間全部發生劇烈反應。任慧蘭[18]和葛超[19]等通過研究PTFE/Al活性材料點火響應行為發現在外界加載時材料具有熱軟化效應,對活性材料釋能具有促進作用。黃俊逸等[20]研究了三元活性材料的力學性能和撞擊釋能特性,但未研究熱壓溫度對活性材料的影響。吳家祥等[21]明確了溫度對Al-PTFE斷裂韌性的影響,在跨越相變溫度后Al-PTFE活性材料屈服強度和斷裂韌性呈現明顯的突躍變化。綜上所述,以壓制和燒結等方式為主的粉末冶金技術制備活性材料是目前熱點方向,通過燒結工藝雖然能有效提高活性材料PTFE/Al的力學性能,但由于其過長的燒制時間以及過高的溫度易導致PTFE分解成氣態產物。可見,成型溫度是否會對PTFE/Al試樣力學性能及釋能特性的提高仍存在爭議。因此,開展冷壓和熱壓方式制備PTFE/Al活性材料,研究不同工藝對其力學性能和釋能特性的影響至關重要。

本研究在熱壓成型和冷壓成型兩種工藝條件下制備PTFE/Al活性材料,開展準靜態壓縮實驗和中等應變率下撞擊釋能特性實驗,以期制備力學性能優異且釋能較好的活性材料,為高密度、高強度活性材料PTFE/Al在新型戰斗部以及活性藥型罩的應用奠定基礎。

1 實 驗

1.1 原料及設備

球形鋁粉(粒徑5μm),河南省遠洋鋁業有限公司;聚四氟乙烯粉(粒徑1μm),中昊晨光化工研究院有限公司。

SZB2型液壓機,德州生輝液壓有限公司;FA604B型電子天平,上海精密科學儀器儀表有限公司;SK3-2-10-6型節能型真空管式爐,杭州卓馳儀器有限公司;INSTRON 5982型萬能力學試驗機。

1.2 PTFE/Al活性材料制備

由文獻[5]可知,PTFE與Al最佳反應質量配比為73.5∶26.5。實驗首先用電子天平準確稱取聚四氟乙烯粉末1.34g,Al粉0.48g,置于燒杯中,攪拌30min,然后將混合物料放入自封袋中密封,自然條件下靜置24h。在成型壓力均為40MPa、保壓時間為30min工況下,分別采用熱壓成型(升高至指定溫度180、200、220、240、300、330℃保持1h)以及冷壓成型(25℃)制備得到不同溫度下熱壓成型試樣,制備工藝流程見圖1。主要考慮其藥柱成型過程中密度變化以及成型后試樣的抗壓強度以及撞擊工況下撞擊釋能特性。

圖1 PTFE/Al活性材料成型制備工藝流程Fig.1 Molding process of PTFE/Al active materials

1.3 性能測試

準靜態壓縮性能測試:根據GB/T 1039-1992《塑料力學性能試驗方法總則-塑料壓縮性能試驗方法》在萬能試驗機(INSTRON 5982)上進行準靜態壓縮測試,試樣尺寸為Φ10mm×10mm。實驗在標準大氣壓下進行,溫度為25℃,壓縮速度為0.6mm/min,此時對應應變率為0.001s-1。

中等應變率下落錘撞擊實驗:落錘質量為10kg,下落高度范圍為0~100cm,落錘在最大高度自由下落的撞擊能量為98J。參照GJB 772A-1997 601.2特性落高法測試試件(Φ10mm×3mm)在中等應變率(1~102s-1)范圍內的撞擊感度。實驗時將試件置于底座正中心,落錘從不同高度下落撞擊試件,采用質量比代表釋能效率,獲得試件50%發火概率的特性落高H50,密閉裝置內徑Φ51mm,高度為57mm。

PTFE/Al活性材料密度測試:由于本次實驗是圓柱形藥柱且PTFE/Al不溶于水,故選用阿基米德排水法測量試樣密度。

2 結果與討論

2.1 單向壓制壓強與實際密度關系

在壓制成型過程中,隨著壓強的增加,松散的活性材料顆粒逐漸密實,最終形成胚體試樣。圖2為試樣密度與壓制壓強之間的變化關系。隨著成型壓強的增加,材料逐步達到密實狀態,從圖2中可以看出,活性材料成型分為3個階段:密度快速增加階段(0~5MPa),密度以較快的速率增長;密度緩慢增加階段(5~25MPa),密度以較緩慢的速率增加;密度均勻化階段(30~40MPa),密度基本上保持不變。在成型壓力為40MPa左右時,活性材料將達到密實狀態,此時密度保持不變,故本次實驗擬定壓制壓強為40MPa。

圖2 壓制壓強—密度散點圖Fig.2 Pressure—density scatter plot

2.2 成型方式對PTFE/Al活性材料準靜態力學性的影響

冷壓成型(25℃)條件下,PTFE/Al活性材料試樣平行實驗數據對比如圖3所示,從準靜態壓縮測試應力—應變曲線可以看出,兩次平行試驗數據幾乎重合。

圖3 冷壓成型(25℃)試樣準靜態壓縮真實應力—應變曲線Fig.3 True stress—strain curves of quasi-static compression by cold molding (25℃)

在不同溫度熱壓成型條件下PTFE/Al活性材料試樣準靜態壓縮測試應力—應變曲線如圖4所示。

圖4 不同熱壓溫度準靜態壓縮真實應力—應變曲線Fig.4 True stress—strain curves of quasi-static compression under different temperatures

從圖4可以看出,PTFE/Al材料表現為脆性材料。隨著外加載荷增加,PTFE/Al材料先經歷彈性階段,當應力到達屈服強度后立即驟降,材料宏觀裂紋形成。6種熱壓溫度下活性材料試樣典型破壞如圖5所示,當熱壓溫度低于PTFE熔點(325℃)時,材料呈現由上到下徑向裂紋;當熱壓溫度升至330℃,則出現更多細小橫向裂紋,斷裂模式逐漸轉化為延性斷裂[20],故失效應變變大。

圖5 不同熱壓溫度試樣準靜態壓縮測試回收試樣Fig.5 Quasi-static compression recovery samples at different hot pressing temperatures

不同成型溫度下PTFE/Al活性材料的力學性能參數如表1所示。

表1 不同溫度下試樣準靜態力學性能參數Table 1 Quasi-static mechanical properties and compression parameters of samples at different temperatures

從表1可以看出,活性材料試樣壓縮性能受熱壓溫度影響較大,熱壓成型由于熱壓溫度的不同導致活性材料彈性模量和屈服強度不同。隨著熱壓溫度的升高,活性材料彈性模量和屈服強度先增大后減小,試樣彈性模量先從227MPa增至310MPa然后降至107MPa,屈服強度先從11.84MPa增至13.5MPa然后再降至11.55MPa。

圖6為冷壓成型和熱壓成型試樣切面微觀形貌。

圖6 不同成型溫度下PTFE/Al內部結構SEM圖像Fig.6 SEM images of the interior microstructures of PTFE/Al produced at different pressing temperatures

從圖6(a)可以看出,Al顆粒雖然埋入PTFE中,但仍有部分Al顆粒暴露在表面,形成凹坑,且顆粒在紅圈處存在空隙,形成微裂紋;而圖6(b)中的Al顆粒則大部分埋入PTFE,幾乎沒有空洞及裂紋,此時試樣的連續性較好,PTFE提供的黏結力較好。對于PTFE/Al活性材料,彈性模量和屈服強度主要由以下兩個因素控制:(1)PTFE基體和Al顆粒間界面強度;(2)PTFE基體本身的強度。隨著熱壓溫度的升高,Al顆粒更均勻地埋入基體PTFE中,PTFE基體提供的黏結力增強,使得材料可以承受更大的外加載荷。另外,需要注意的是,當熱壓溫度高于PTFE基體熔點溫度(325℃)時,如圖6(c)中的Al顆粒暴露在表面,形成紅圈處裂紋,PTFE提供的黏結力顯著減小,從而導致活性材料的抗壓強度降低。

圖7為PTFE/Al活性材料熱化學反應曲線,在15℃/min升溫速率下,PTFE/Al分別出現吸熱峰(325.5℃)、放熱峰(540℃);在135℃出現一個緩慢吸熱階段,此時基體PTFE進入玻璃化轉變階段。對于PTFE這類半結晶高聚物,非晶區無序的分子鏈會阻礙鏈段的取向,其玻璃態轉化溫度為126℃,當試樣成型溫度高于PTFE玻璃態溫度時,非晶區的鏈段“解凍”,在外界高壓作用下更容易發生再取向[22]。

2.3 落錘撞擊感度及釋能特性分析

本實驗將活性材料激發能量等效為落錘重力勢能,用反應試樣質量比作為初步反應釋能效率的判據,其中m1、m2分別代表反應前后試樣質量,兩者相減計算出反應物質質量,反應物質質量與原始試樣之比則為釋能效率,結果如表2所示。

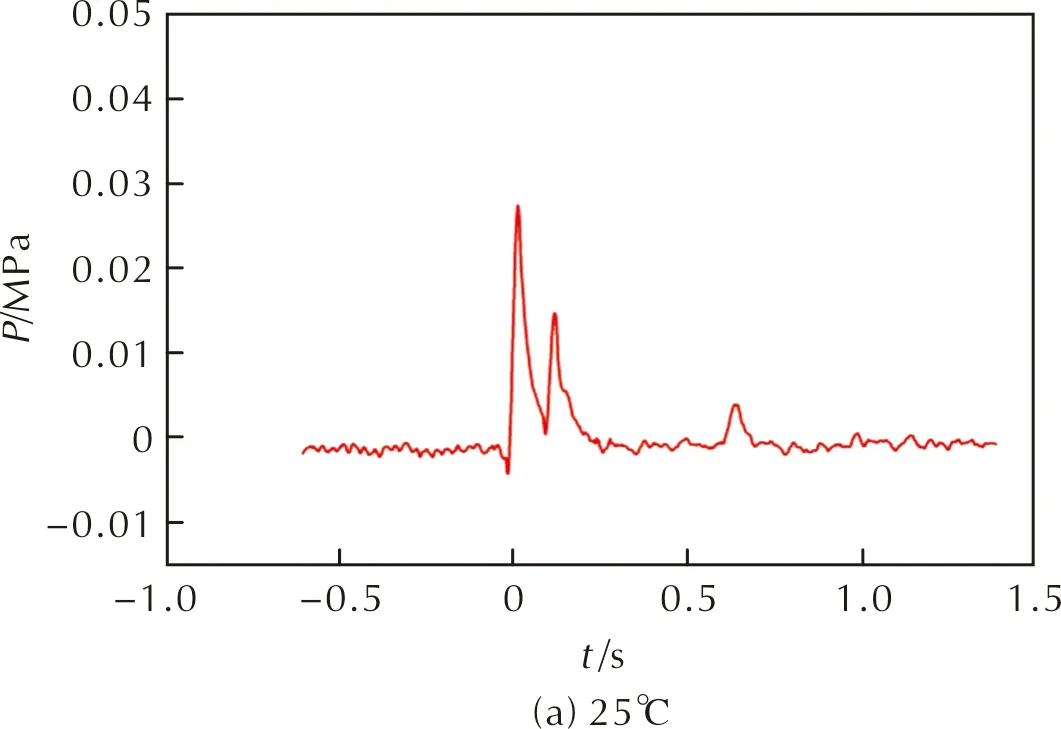

同時使用超壓測試結果進行釋能效率表征,結果如表3所示。

表3 成型溫度為25℃與300℃的試樣撞擊釋能效率Table 3 Impact energy release efficiency of samples with molding temperatures of 25℃ and 300℃

反應物質在密閉腔體內反應會引起壓力的變化,反應物質可以通過壓力比值來反映。因此為了定量描述釋能效率,定義釋能效率為:

(3)

式中:η為釋能效率;P1為實驗測得超壓;ΔP為密閉容器中的準靜態壓力;ΔP*為理論超壓變化。

反應物質在腔內的反應過程可以看作是一個絕熱反應過程。結合理想氣體的狀態方程,可得如下關系式[23]:

(4)

式中:γ為腔內空氣比熱容比,取1.40;V為腔體體積;ΔE為沉積在腔內的反應性物質的總能量。

由表3可知,當熱壓溫度較高時(300℃),成型試樣釋能效率為9.1%左右,較冷壓成型提高3%。為更加準確地測試復合活性材料能量釋放效率,本實驗參照超壓測試進行釋能效率的測定,壓強—時間變化曲線如圖8所示。

圖8 25℃和300℃熱壓成型試樣壓強—時間變化曲線Fig.8 Pressure—time curves of the hot pressing samples at 25℃ and 300℃

由表2可以看出,在落錘實驗中,當冷壓成型(25℃)時,試樣的特性落高為72cm,與文獻[5]基本相同,激發能70.56J;當熱壓成型(300℃)時,熱壓成型試樣特性落高63cm,激發能61.74J。分析認為,當熱壓溫度升高至基體熔點(325℃)附近時,由于接近PTFE的熔點,到達PTFE的熱軟化階段,則在外界壓力成型的作用下,將進一步改善基體PTFE和Al顆粒界面黏結力,更容易發生點火。

在外界能量刺激下,PTFE/Al活性材料會發生釋能反應。一般可分為4個階段:初始接觸變形階段、反應初始階段、反應劇烈階段、反應結束階段。在高度72cm下進行落錘實驗,撞擊過程如圖9所示。從圖9中可以看出,在低速撞擊過程下活性材料并未完全反應,在反應結束還會有一定的粉渣飛濺。在同一高度下,也可以明顯看出熱壓成型試樣反應更劇烈,同時聽到的響應聲更加明顯。

圖9 300℃與25℃成型PTFE/Al撞擊點火釋能過程Fig.9 Energy release process of molding of the PTFE/Al impact ignition under 300℃ and 25℃

從實驗結果來看,當落錘作用于試樣時,實驗試樣沿著徑向方向變形,并在裂紋尖端形成熱點,從而激發試樣反應。經過實驗測試可以得出,熱壓成型(300℃)試樣有更高的釋能效率,較冷壓成型提高3%,同時在此高度下,對應激發能降低7 J。同時對比準靜態壓縮實驗25℃和300℃下試樣均未發生反應,可推論不同應變率條件下試樣會呈現不同的力學性能和反應特性,即應變率效應[8]。

從實驗結果分析,試樣的撞擊感度對熱壓溫度較為敏感,成型溫度的上升導致PTFE基體包裹Al顆粒更為均勻,同時導致界面力增強,摩擦力增大,使得反應材料活性增強。因此,當熱壓溫度為300℃時,降低了活性材料反應所需的激發能。

3 結 論

(1)熱壓溫度對熱壓成型PTFE/Al活性材料準靜態力學性能有一定的影響。當熱壓溫度低于PTFE熔點時(180、200、220、240、300℃),材料的壓縮強度從11.84MPa增至13.50MPa;當熱壓溫度高于PTFE熔點時(330℃)時,PTFE發生相變,材料逐漸從脆性向延性變化,材料的壓縮強度降至11MPa,失效應變最大為0.16,裂紋擴展模式也由脆性斷裂轉變為延性斷裂。

(2)落錘實驗中不同熱壓溫度下活性材料均發生反應。當熱壓溫度較高時(300℃),成型試樣釋能效率為9.1%左右,較冷壓成型提高3%。

(3)熱壓成型工藝為制備PTFE/Al活性材料提供了新思路。今后將進一步探索各向均等方式下等溫靜壓成型的PTFE/Al活性材料。