喇360 轉油放水站余熱利用技術研究

王旭東

(大慶油田有限責任公司第六采油廠)

地熱能是一種清潔能源,開發利用地熱能具有顯著的節能減排、改善環境的作用。為貫徹落實集團公司有關地熱能業務的要求,科學推動油田地熱業務發展[1],大慶油田開展了余熱利用技術研究。大慶油田屬于注水開發油田,年回注含油污水量約5.55×108m3,含油污水的溫度為30~35 ℃。含油污水蘊含豐富的熱能,由于溫位較低,含油污水蘊含的熱能不能直接利用。通過利用熱泵技術,用熱泵機組替代現有鍋爐與加熱爐,具有良好的節能效果[2]。 喇360 轉油放水站含油污水處理量為3.45×104m3/d,含油污水溫度約35 ℃左右,按6 ℃溫差取熱,每天可提取熱量1 297.89 GJ,如果余熱全部回收利用,相當于每天節省天然氣36 532 Nm3。

1 現狀

1.1 喇360 轉油放水站

喇360 轉油放水站為聚驅轉油放水站,擔負著北東塊喇230、喇470、喇380 聚驅轉油站的放水任務,管轄油井176 口,計量間12 座。含油污水分別輸至喇290 含油污水處理站、喇360 污水處理站及喇Ⅱ-1 污水站進行處理,低含水油外輸至喇Ⅱ-1聯合站處理。

1)轉油站。站外油井采用雙管摻水(熱洗)集油流程,來液進入分離緩沖游離水脫除器(三合一)進行油氣水分離。分離出的伴生氣經天然氣除油器進一步處理后,計量外輸;分離出的含水油與轉油站來液一起進入站內游離水脫除器進行放水;沉降出的污水經加熱緩沖裝置(二合一)加熱至摻水溫度,一部分經摻水泵增壓后去摻水閥組,直接用于站外油井摻水,一部分經熱洗泵增壓后去臥式圓筒爐(熱洗爐)二次升溫,再去熱洗閥組,用于站外油井熱洗。

2)放水站,站外轉油站來液進入站內游離水脫除器進行放水,沉降出的含油污水經污水沉降罐沉降,污水泵升壓,外輸至喇290 含油污水處理站及喇360 污水處理站進行處理;分離出的低含水油進入含水油緩沖罐,經外輸油泵增壓后外輸至喇Ⅱ-1 聯合站處理。

1.2 喇Ⅱ-1 聯合站

喇Ⅱ-1 聯合站擔負著6 座水驅轉油站和1 座轉油放水站的油、氣、水處理任務。6 座水驅轉油站來液和喇360 轉油放水站來低含水油混合進入游離水脫除器放水。放水后30%低含水油進入本站脫水加熱爐,升溫后進入電脫水器進行脫水處理,脫水處理后的凈化油進入凈化油緩沖罐,再由外輸泵增壓、外輸爐升溫后外輸至喇二聯合站。

喇360 轉油放水站及喇Ⅱ-1 聯合站(與喇360站相距300 m)分別設鍋爐房供各自站內采暖伴熱用熱,供熱負荷為5.3 MW。喇360 轉油放水站設有摻水爐、熱洗爐,喇Ⅱ-1 站設有脫水爐、外輸爐,總供熱負荷達到9.71 MW。

2 設備比選

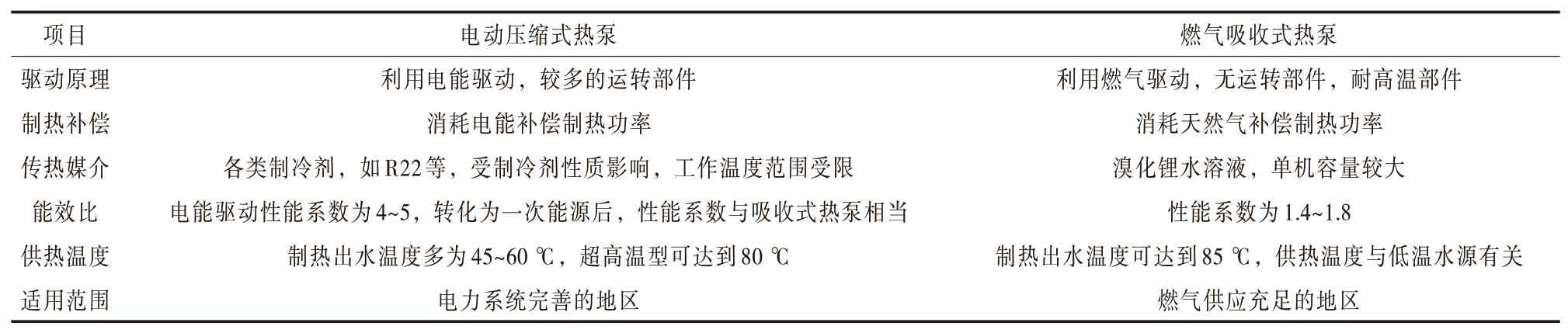

2.1 熱泵機組型式選擇

根據大慶油田含油污水現狀,可供選擇的熱泵機組有兩種:一種是電動壓縮式熱泵機組,另一種是燃氣吸收式熱泵機組。電動壓縮式與燃氣吸收式熱泵機組性能對比見表1。因含油污水來水溫度較低,經熱泵升溫后的供熱介質溫度仍不能滿足要求,所以選用第Ⅰ類(增熱型)吸收式熱泵,第Ⅱ類(升溫式)吸收式熱泵不適合此站庫的應用。

表1 機組性能對比Tab.1 Comparison of unit performance

由于集輸工藝介質不能直接進入熱泵機組加熱,因此需設置換熱器。集輸工藝介質運行溫度為70 ℃左右,為保證換熱溫差,熱泵機組供水溫度應達到80 ℃。在滿足運行條件和供熱參數的前提下,電動壓縮式熱泵設備廠家測算:當含油污水溫度30~35 ℃,熱泵機組供熱溫度70 ℃時,能效比為3.8;溫度80 ℃時,能效比降至3.2,甚至更低。機組電耗大幅度增加,節能效益較差。燃氣吸收式熱泵機組循環工質單一,低溫水源溫度30~35 ℃,供水溫度80 ℃時,能耗比變化小,節能效果明顯。若采用燃氣吸收熱泵機組替代工藝加熱爐供熱,能保證工藝生產運行參數,節能效果更好[3-4]。

2.2 余熱利用換熱器的優選

熱泵換熱技術在各大油田已廣泛應用,但摻水工藝用換熱器無實際應用案例,應用時需采用換熱器將熱量從熱源水置換到污水中使用。鑒于喇嘛甸油田采出液含聚濃度高、含油量大、雜質多的特殊性,通過開展工藝用換熱器優選試驗,喇360 余熱現場試驗選定寬流道換熱器和板式換熱器兩種[5-6]。

2.2.1 板式換熱器

板式換熱器采用254 SMO 奧氏體不銹鋼波紋板片,耐腐蝕性強;板片設計靈活,方便拆卸,并可根據熱負荷的需求增減板片;可通過在線清洗機清洗,對現場破壞小。板式換熱器(污水換熱、脫水換熱)結構見圖1,污水側下進上出,中介水側上進下出,兩種流體在密封墊的引導下分別交替流過各自的流道進行對流換熱。

2.2.2 寬流道換熱器

寬流道換熱器污水側通道截面大,不易堵塞;污水側內部無觸點,延緩污垢聚集;兩側有活動門板,方便清淤。寬流道換熱器(用于摻水換熱,按照結構寬流道換熱器與板式換熱器相近,均在金屬板兩側換熱)結構見圖2,污水側上進下出,采用大截面單流程,中介水側下進上出,采用小截面多層并聯設計,兩種流體在各自流道中對流進行換熱。

圖2 寬流道換熱器結構Fig.2 Structure of wide channel heat exchanger

3 工藝原理

3.1 喇360 站熱泵系統工藝流程

喇360 轉油放水站與喇Ⅱ-1 聯合站兩站合建1座熱泵站,熱泵站設3 臺4 MW 直燃吸收式熱泵機組,替代喇360 站內3 臺2.8 MW 熱水鍋爐、2 臺2.25 MW 和2 臺1.74 MW 摻水爐及喇Ⅱ-1 站內3 臺2.8 MW 熱水鍋爐、3 臺2.5 MW 脫水爐,共計13 臺鍋爐及加熱爐,供采暖伴熱及工藝生產用熱。燃氣吸收式熱泵機組燃料為干天然氣,單臺熱泵最大耗氣量約270 Nm3/h,喇360 站內已建燃氣調壓計量閥組來氣(0.1~0.3 MPa)接至熱泵站,熱泵機組配置全自動燃氣低氮燃燒器。

冬季最冷季節3 臺機組運行,夏季2 臺機組運行。采暖伴熱循環系統供回水溫度為75/55 ℃,工藝介質加熱循環系統供回水溫度為80/60 ℃。熱泵站的70 ℃熱水進入二合一加熱爐,喇360 站熱洗泵通過抽取二合一加熱爐的水,進行二次提溫,供給油井熱洗。

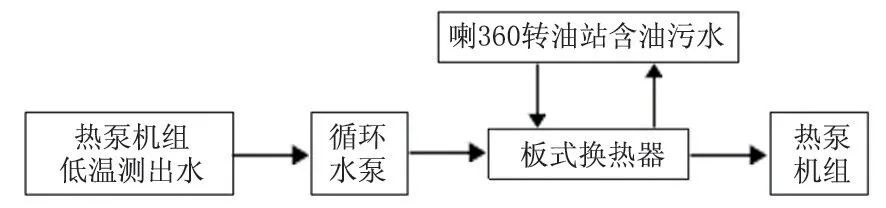

3.1.1 含油污水中間換熱系統

含油污水中間換熱系統為閉式循環系統,由3臺低溫介質循環水泵、4 臺板式換熱器組成。污水站外輸泵出口來水(35 ℃) 經除污進板式換熱器換熱,降溫后的含油污水(29 ℃) 直接回外輸管網輸送至各注水站。 熱泵機組低溫側出水(24 ℃)經低溫介質循環水泵加壓進4 臺板式換熱器換熱,升溫至30 ℃進熱泵機組。

采用2 個循環系統共用的1 臺熱泵機組進行含油污水直進試驗,污水站來含油污水不經過中間換熱,直接進入該熱泵機組蒸發器,溫度降至29℃回至含油污水回水管線。含油污水中間換熱系統流程見圖3。

圖3 含油污水中間換熱系統流程Fig.3 Flow of intermediate heat exchange system for oily sewage

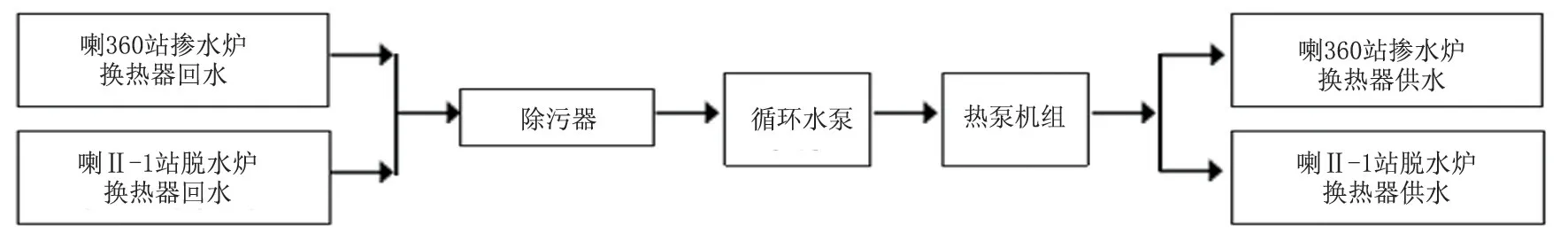

3.1.2 工藝介質加熱系統

工藝介質加熱系統為閉式循環系統,由2 臺4 MW 熱泵機組、3 臺工藝加熱循環水泵、5 臺工藝介質換熱器,2 個臥式除污器組成。喇360 站摻水爐換熱器與喇Ⅱ-1 站脫水爐換熱器的加熱側回水(60 ℃)分別至熱泵站,再經除污器過濾、循環泵加壓后進入熱泵機組,加熱至80 ℃后,分別供至2個站工藝介質換熱器加熱摻水和低含水率油。循環系統采用補水泵回水定壓。工藝介質加熱系統流程見圖4。

圖4 工藝介質加熱系統流程Fig.4 Flow of process medium heating system

3.2 喇360 站熱泵工作原理

根據驅動熱源的不同,溴化鋰吸收式熱泵分為蒸汽型熱泵、熱水型熱泵和直燃型熱泵(包括燃氣熱泵、燃油熱泵)。以高溫熱源(蒸汽、熱水、燃氣)為驅動熱源,溴化鋰溶液為吸收劑,水為制冷劑,回收利用低溫熱源(廢熱水)的熱能,制取所需的工藝或采暖用高溫熱媒,實現熱量從低溫物體轉移到高溫物體的能量利用。吸收式熱泵是以熱能為補償實現從低溫向高溫輸送熱量的設備,是一種回收余熱的節能設備。溴化鋰吸收式熱泵單機制熱范圍0.3~60 MW,可利用余熱源范圍10~70 ℃乏汽或熱水,可制取比熱源溫度高40 ℃左右熱水[7]。

喇嘛甸油田轉油站來液平均溫度35.1~40.3 ℃,適用于吸收式熱泵,制取熱水溫度75.1~80.3 ℃,經過換熱后,出水溫度70 ℃左右。溴化鋰吸收式熱泵以蒸汽或燃料(燃氣、燃油)為驅動熱源,由蒸發器、吸收器、冷凝器、發生器、熱交換器和其他附件等組成,原理見圖5。

圖5 溴化鋰吸收式熱泵原理Fig.5 Lithium bromide absorption heat pump

具體工作原理如下:

1)在蒸發器內,利用水在負壓狀態下沸點降低的原理,來自冷凝器的蒸汽凝水噴淋在蒸發器換熱管的外表面進行低溫蒸發,凝水吸收換熱管內部流動的低溫余熱的熱量,蒸發汽化產生蒸汽進入吸收器,完成余熱熱量的提取過程。

2)在吸收器內,利用溴化鋰濃溶液的吸水放熱性能,來自發生器的溴化鋰濃溶液分布在加熱器換熱管外部,吸收來自蒸發器的水蒸氣,溶液的溫度迅速升高,加熱換熱管內需要提高溫度的熱媒,實現了低溫熱源的熱量向被加熱熱媒轉移;同時溴化鋰溶液由濃變稀,不再具有吸水性,需要濃縮后循環使用。

3)在發生器內,利用驅動熱源的熱量,對來自吸收器的溴化鋰稀溶液進行加熱濃縮,產生的濃溶液繼續回到吸收器內吸收水蒸氣加熱供熱水,溶液濃縮產生的高溫二次蒸汽去冷凝器。

4)在冷凝器內,利用來自發生器的高溫二次蒸汽凝結潛熱的熱量,對來自吸收器的經過一次加熱的熱媒進行再次加熱,最終達到所需溫度的熱媒,蒸汽凝結成為凝水輸送到蒸發器繼續進行循環蒸發[8-9]。

4 現場試驗

喇360 熱泵站目前投運2 臺熱泵(其中1 臺用于采暖系統,1 臺用于摻水系統),采暖系統循環水量為150.8 m3/h,通過熱泵機組回水溫度由55 ℃提升至75 ℃,摻水系統加熱摻水量為183.1 m3/h,進入換熱器的摻水溫度36 ℃,通過摻水換熱器將摻水溫度提升至55 ℃。

2022 年11 月29 日,投運1 臺采暖熱泵,替代喇360 鍋爐房熱負荷,熱泵平均負荷率32.1%。通過能耗調查,喇360 鍋爐房日均耗氣量為3 048 m3,應用熱泵采暖日均耗氣量為1 938 m3,日節氣1 110 m3,節氣率達到36.41%。2022 年12 月18 日,投運1 臺熱泵,替代喇360 部分摻水熱負荷,摻水升溫19 ℃。通過能耗分析,喇360 二合一摻水爐日均耗氣量為6 500 m3,應用熱泵替代部分摻水后日均耗氣量為4 228 m3, 日節氣量為2 272 m3,節氣率達到34.95%。2023 年5 月12 日,運行1 臺熱泵,完全替代摻水熱負荷,4 臺摻水爐全部停運。喇360 轉油站4 臺摻水爐原日耗氣量為7 900 m3,采用熱泵替代后日耗氣量4 900 m3,日節氣量為3 000 m3,節氣率約為37%。摻水熱泵平均負荷率68.9%,累計節氣52.86×104m3。

由于喇Ⅱ-1 聯合站的脫水、采暖沒有采用熱泵替代,喇360 熱泵站總體的運行負荷為32.65%,上半年總節氣量68.05×104m3。目前喇360 熱泵站余熱利用系統運行平穩,污水日處理量為3.45×104m3,通過吸收式熱泵提取污水余熱,全部替代喇360 站和喇Ⅱ-1 站內9.71 MW 的13 臺加熱爐及鍋爐后,預計年節氣量達到330×104m3。

5 換熱器清洗界限研究

喇360 熱泵站前端污水換熱使用板式換熱器、摻水使用寬流道換熱器(按照換熱原理和結構分析屬于寬流道板式換熱器)。根據GB/T 151—2014《熱交換器》:熱交換器運行期間應監測、記錄熱交換器的運行參數,評價熱交換器的工藝性能和結垢程度。當傳熱與阻力偏離設計值過大,或者不能滿足工藝系統要求時,應該根據介質特性和熱交換器的結垢情況,選擇有效的除垢方法進行清洗,恢復熱交換器的工藝性能。NB/T 47004.1—2017《板式熱交換器》規定了板式換熱器能效值級別(1 級能效值227,2 級能效值200,3 級能效值176,4 級能效值168)。板式換熱器能效值低于176 代表板式換熱器的能效低,也可能是板式換熱器結垢、淤堵油污。換熱器能效低,說明其處于不經濟的運行狀態。

1)板式換熱器清洗周期的確定。按照板式換熱器能效值為168 計算,在相同的水量情況下,與最佳能效(227) 相比較,換熱能力降低25.99%。應用石油行業場所的設備,介質如果腐蝕性很強、易爆易燃,每年要對板式換熱器清洗或維護。根據板式換熱器標準:當板式換熱器換熱能力降低25.99%時,結合供熱的情況,選擇合適的時機,要采取措施,提升換熱能力。

2)寬流道換熱器清洗周期的確定。進入寬流道換熱器的2 類介質(摻水、軟化水)在通道內逆流流動,熱介質將熱能傳遞給板片,板片又將熱能傳遞給另一側的冷介質,在熱交換方面與板式換熱器相近。寬流道換熱器清洗界限可以參照板式換熱器標準:換熱能力降低25.99%時進行清洗[10]。

6 結論

1) 喇360 熱泵站首次用于油田工藝加熱(摻水、脫水用熱),喇360 站余熱利用現場試驗,將為其他熱泵站的建設以及熱泵余熱系統的油田工業化提供指導。

2)從現場應用效果看,寬流道換熱器具有較大的流道,能夠有效地提高污水流動性,從而保持換熱器的換熱效果,且受污水水質影響較小。因此,流道的大小是今后污水換熱器選用的重要指標。

3)利用熱泵技術,通過蒸發吸熱、冷凝放熱加熱介質,從而取代加熱爐。工藝熱泵溫度可達到80 ℃,采暖熱泵溫度可達到75 ℃,能夠滿足工藝需求溫度。

4) 喇360 熱泵站目前按照無人值守、有人巡檢設計。前段污水換熱器溫度、壓力只能就地顯示。建議增加污水板式換熱器溫度、壓力遠傳功能,形成壓差、溫差歷史記錄,便于分析換熱能力變化情況,為喇360 站污水量調整、換熱器清洗提供依據。