火電廠鍋爐輸煤系統除塵分析與應用

李智文

(陜西煤業化工集團 神木電化發展有限公司, 陜西 榆林 719316)

0 引言

當前,絕大多數火電廠主要以燃煤作為燃料。燃煤通過輸煤皮帶,送入儲煤倉,再通過鍋爐輸煤系統將燃煤送入鍋爐爐膛燃燒, 通過加熱產生出具有一定壓力和溫度的過熱蒸汽,沖動汽輪機轉子轉動,汽輪機轉子帶動發電機轉動,將機械能轉換成電能。

燃煤在進入輸煤皮帶之前,絕大部分粒徑非常小,偶爾有個別塊煤,企業也通過破碎機進行二次破碎。送入輸煤皮帶的燃煤,一般比較干,容易產生揚塵,致使作業現場工作環境非常差,個別區域現場幾乎很不清人,當空氣中的煤塵濃度有可能達到爆炸極限時, 極有可能造成煤塵閃爆,這給火電企業安全管理帶來極大的挑戰。 同時,由于作業現場環境惡劣, 部分作業人員長時間在輸煤皮帶環境下作業,有可能產生職業病,極大的影響了作業人員的身心健康,解決輸煤皮帶揚塵污染顯得非常必要。

很多火電廠為了解決輸煤皮帶揚塵污染, 投入了大力的人力和物力。 傳統的除塵器一般有電除塵和布袋除塵。 這兩種除塵裝置效率都很高,可達99%以上。 很多企業,鍋爐尾部煙道安排了電除塵或布袋除塵,對煙氣中的顆料物進行除塵。

雖然電除塵和布袋除塵除塵效率很高, 但是上述兩種除塵器體積比較大,運行時風速不能過高,否則除塵器效率嚴重下降。 一般來說,火電廠皮帶輸煤系統空間比較小,不能滿足電除塵器安裝和運行要求,處理風量也不夠大,輸煤系統不能夠形成足夠的負壓防止塵粒外逸。同時,由于輸煤皮帶作業環境比較潮濕,電除塵器存在煤塵濕度大有跳閘和堵灰現象;另外由于電除塵器受粉塵電阻率的影響,對灰塵有一定的選擇性,而且極線極板受潮積灰,如果無法及時清灰,電除塵放電性能大幅下降,效率降低。布袋除塵器,在布袋受潮后,布袋除塵器運行阻力增大,造成除塵器堵塞,清灰困難,且內部腐蝕嚴重,除塵器故障頻繁且效果差,無法長期持續運行。而且除塵器風機可能帶水,增大設備檢修維護量,降低設備投入率[1]。

電除塵和布袋除塵,設備裝置體積比較大,配套的配電柜和電機比較多,對作業環境要求比較嚴格,輸煤皮帶區域一般比較狹小,無法滿足安裝和運行最佳要求。個別火電企業,在輸煤皮帶安裝了噴淋進行降塵,這種工藝比較傳統,對降塵效果較好。 但噴淋除塵有一定的弊端,大多噴淋系統通常采用手動開關,如果開關不及時,對水壓控制不好,很容易使燃煤過干或過濕。過干,現場揚塵大,沒有起到除塵效果。 過濕,燃煤含火偏大,容易粘在皮帶表面和儲煤倉四壁,影響輸煤系統的正常上煤,同時含水份偏大的燃煤,會影響了鍋爐的正常燃燒。如果噴淋系統運行時間過長,煤塵會堵塞噴淋系統,影響噴淋效果。 特別是到了冬天,陜北氣溫零下幾十度,煤塵遇水馬上就結成冰塊,凍結在輸煤皮帶上,而且噴淋系統也有凍壞的可能,影響噴淋系統的正常運行。

一些南方企業,會采取噴淋系統實施輸煤皮帶降塵。但北方的火電企業,采用噴淋降塵就有很大的局限性。

1 案例分析

陜西煤業化工集團神木電化發展有限公司現有裝機容量2×100MW 和1×25MW 煤干石發電機組, 機組配套兩臺480t/h 鍋爐和一臺130t/h 鍋爐, 鍋爐燃燒的燃料主要是劣質煤, 同時摻拌干煤泥。 該公司為了提高經濟效益,通過多年運行調整,干煤泥摻拌比例有時可達50%。劣質煤含矸石比例較大, 摻拌干煤泥后, 更容易產生揚塵。上煤時,如果照明不足,作業人員連對面都看不清楚。盡管作業人員對工作區域進行頻繁的打掃, 但由于揚塵太大,地面積存的煤塵厚度有時約20~30cm。 電化公司輸煤系統作業環境差, 對作業人員的身體健康和現場安全管理帶來了較大的挑戰,成為公司的“老大難”問題。 電化公司解決輸煤皮帶揚塵, 改善作業人員工作環境迫在眉睫。

為了切實改善輸煤皮帶作業環境,降低現場揚塵,該公司多次外出對標學習, 積極尋求有效的解決方案和途徑。 在輸煤皮帶加裝噴淋,但效果不佳。

2 用微動力除塵器對輸煤皮帶進行降低

2021 年, 電化公司高層領導下決心解決輸煤皮帶揚塵問題,要不惜一切代價,必須把作業現場揚塵降下來。為此,該公司多渠道外出考察,了解同行業針對類似隱患采取的措施。 通過和陜煤集團神木天元公司了解,該公司曾經也發生過原料上料時,現場揚塵特別大的問題,該公司后來引進一種新的除塵技術,基本上解決了上述問題。 電化公司通過去天元公司實地考察, 天元公司原料上料時,作業現場揚塵要比電化公司好的多,基本上肉眼看不到揚塵。天元公司采取的除塵技術是丹東長城環境設備有限公司自行研發的一種叫新型專利——微動力除塵器。

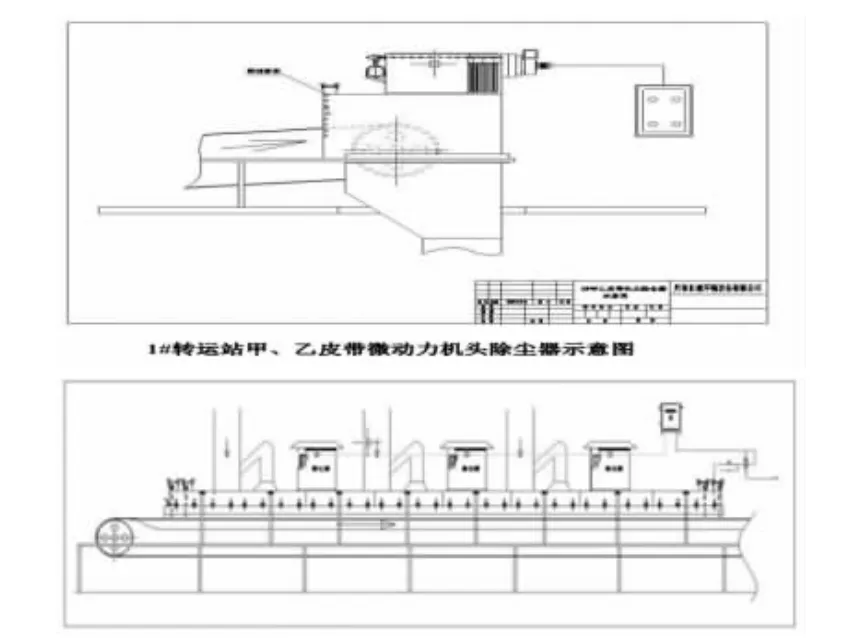

電化公司立即和丹東長城環境設備有限公司聯系。該公司派技術員來電化公司進行實地考察三天, 對輸煤皮帶工藝流程和各項技術參數進行了解和認真分析。 認為, 電化公司可以采取微動力除塵器來解決現場揚塵問題,主要方案:現有煤棚至1 號兩條輸煤皮帶各設計有三個受煤坑。 上煤時,作業人員通過推煤機將煤棚里的煤推到受煤坑里,煤通過受煤坑的箅子落到給煤機皮帶上。 給煤機皮帶輸送落到輸煤皮帶上,進行上煤。 丹東除塵公司建議在每臺給煤機至輸煤皮帶之間,各安裝一臺微動力除塵器,除塵器和輸煤皮帶縫隙設計擋塵簾,防止煤塵外溢。受煤坑中的燃煤下落過程中會有可能產生煤塵,同時燃煤在下落沖擊壓力作用下,在皮帶上產生了使煤塵可以流動的壓力。在皮帶機溜槽和皮帶間(物料出口處除外)安裝密封裝置,有效阻止煤塵在皮帶兩側及尾部外溢,同時在物料出口處及皮帶。煤機皮帶啟動,煤通過給機前部安裝具有吸塵作用的軟簾,使絕大部分飛濺的煤塵被軟簾吸附,未被吸附的煤塵被周邊密封及皮帶前部吸塵軟簾所阻擋和吸附。 其余未被軟簾吸附的粉塵被除塵器中離心風機所產生的旋渦氣流吸到特制的濾筒中, 被濾筒過濾的氣體通過凈出氣口排出, 而煤塵則被特制的濾筒全部吸附在筒內, 當濾筒內的煤塵達到一定密度時反吹系統即開始, 通過脈沖反吹將濾筒內的煤塵全部抖落至皮帶上隨燃煤一同輸送, 脈沖反吹時間是受控的,間隔時間適煤塵濃度大小而調節,使煤塵不外溢。 微動力除塵裝置主要采用空氣壓力平衡理念, 實現多次壓力平衡處理,減少粉塵量的產生。飛濺起的粉塵沿特有的蝸殼 (具有仿生學原理)曲線順利回流到來料處,并同新的燃煤一同下落到皮帶上。 通過微動力除塵裝置, 煤在下落過程中產生的揚塵吸入除塵器,通過重力作用,落到輸煤皮帶上,送入鍋爐燃燒[2]。

圖1 1# 輸煤皮帶微動力除塵器示意圖

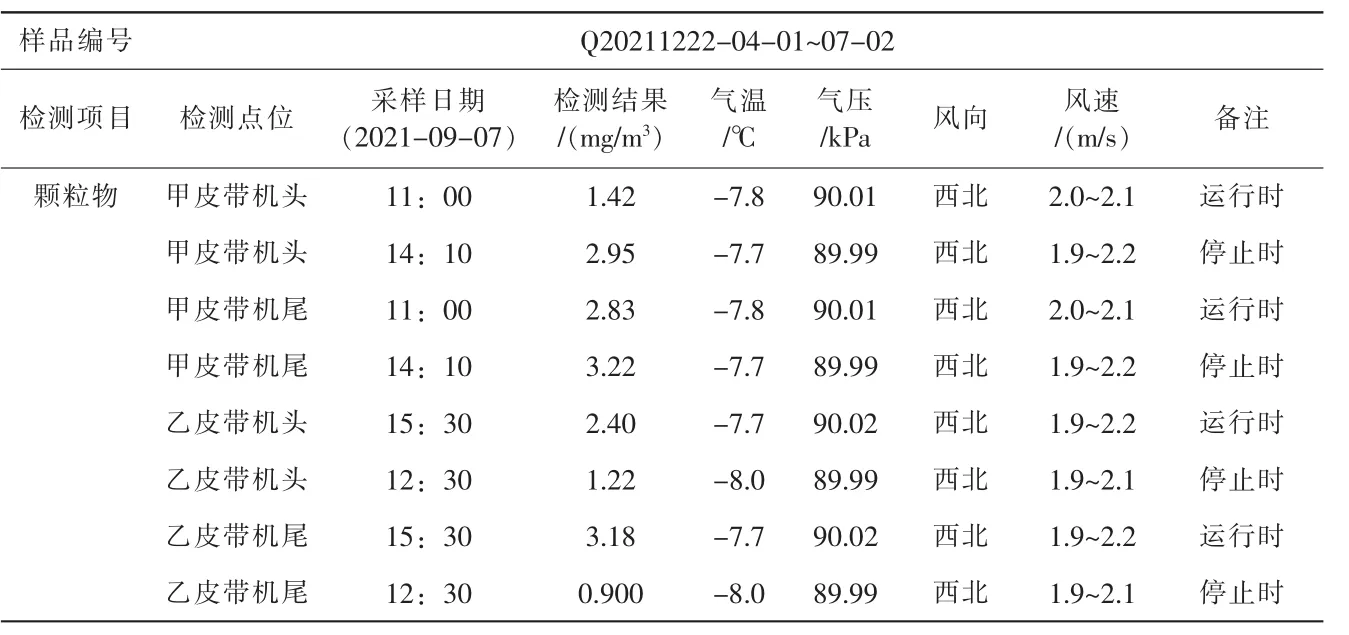

電化公司組織相關技術人員對丹東長城公司編制的技術方案進行認真分析討論,認為上述方案符合電化公司現有設備運行工況, 決定實施。 2021年9 月份, 電化公司1 號輸煤皮帶改造完成后,通過調試,作業環境明顯好于未技改之前。 電化公司邀請環境權威檢測機構神木市桐舟環保科技有限公司現場檢測,未技改前,作業現場粉塵濃度約為70mg/m3,(煤塵爆炸極限是50mg/m3左右)。 技改后,粉塵濃度約為7mg/m3,除塵效率達90%,現場顆粒物濃度低于GBZ 2.1—2019《工作場所有害因素職業接觸限制值》 的規定要求 (其他粉塵 (總塵)PC—TWC≤8mg/m3),完全滿足國家職業衛生標準要求。 該公司于當年12 月份,對2 號輸煤皮帶再次技改, 在輸煤皮帶機頭加裝兩臺除塵器,在機尾加裝兩臺除塵器。 改造后,作業現場顆粒物濃度檢測值約為2mg/m3,除塵效率達97%,現場顆粒物濃度遠遠低于GBZ 2.1—2019 《工作場所有害因素職業接觸限制值》的規定要求(其他粉塵(總塵)PC—TWC≤8mg/m3),基本達到了“零”溢塵。

表1 1 號輸煤皮帶技改前后現場煤塵濃度分析數據

表2 2 號輸煤皮帶技改后現場煤塵濃度分析數據

圖2 1 號輸煤皮帶改造前后

3 結束語

神木電化公司通過對輸煤皮帶除塵改造, 極大的改善了作業人員工作環境,有力的推動了該公司安全、環保和職業衛生管理水平, 為國內同行業降低輸煤系統作業現場揚塵濃度提供了參考。