氯硅烷平流雙效精餾塔模擬

張科,羅永剛,彭冬壽

(新疆東方希望新能源有限公司,新疆 昌吉 837100)

0 引言

目前的主流多晶硅生產主要分為冷氫化流化床工序、精餾工序、還原工序、尾氣回收工序。其中冷氫化工序中合成的氯硅烷混合物需要通過初步提純后,再進入后續的精餾、還原工序生產多晶硅棒。工業生產中,氯硅烷混合物初步提純的塔系稱作粗分塔,粗分塔的特點是進料量大、能耗高。因此,為了降低能耗,設計上多采用雙效精餾的方式。雙效精餾塔由兩個具有一定壓力差、溫度差的塔組成,高壓塔只設計再沸器,塔頂蒸汽通過潛熱相變化給低壓塔的雙效換熱器提供熱源;而低壓塔只設計冷凝器,以達到熱量充分利用和節能的目的。按照進料方向與操作壓力梯度方向是否一致,雙效精餾可分為并流型、順流型、逆流型[1]。并流型的兩效之間沒有物料的交換,只有能量的交換,較其他幾種類型的雙效精餾更容易控制,而且節能效果最好,故在對設備沒有特殊要求時,對工藝進行節能設計及改造時,通常采用并流型雙效精餾[2]。并流型雙效精餾節能率最高,理論上節能效率可達50%[3]。

本文以12萬噸/年多晶硅項目中的在建冷氫化粗分塔為實例,采用 Aspen Plus 對三氯氫硅傳統精餾塔、雙效精餾塔進行了模擬計算,設計了并流型氯硅烷雙效精餾流程,并進行了靈敏度分析。一方面可以對比兩種設計方案的能耗區別,為后續的新建項目提供節能依據;另一方面可以通過模型靈敏度分析對塔系的操作提供一定的指導。

1 模擬方法及過程

1.1 模擬背景

XX公司新上6萬噸/年多晶硅項目,配套冷氫化粗分塔2組,每組2個塔,原設計為傳統精餾塔進料,單獨運行。但在建過程中加入節能考慮,后技改為2組雙效精餾塔。進料量設計為每組塔進料553100 kg/h,并流進料。因本文為改造項目模擬,實際生產中原塔已知曉塔板為100,模擬的目的是為了探尋改造為耦合塔后的控制參數及節能效果。

1.2 模擬條件

用Aspen Plus 軟件模擬;用NRTL物性方法計算氣液平衡;按實際建成塔板數100塊計算。每組塔基礎生產數據為:(1)氯硅烷冷凝料處理能力為553100 kg/h,進料組成為四氯化硅(下文簡稱STC)74.352%、三氯氫硅(下文簡稱TCS)24.817%、二氯二氫硅0.815%、三氯化硼0.001%、甲基二氯硅烷0.015%;(2)進料溫度為50 ℃,壓力為1.1 MPaG;(3)低壓塔的塔板壓降為0.34 kPa,高壓塔的塔板壓降為0.4 kPa;(4)最終產品三氯氫硅含量≥96.7%,塔釜側線采出四氯化硅含量≥99.5%;(5)塔頂冷卻器為風冷,熱源為0.5 MPaG低壓飽和蒸汽。

1.3 模擬思路

通過查詢不同壓力下三氯氫硅-四氯化硅泡點體系圖表,找出高壓塔頂溫和低壓塔釜溫的溫差15 ℃以上的工況條件,在此條件下,根據塔系公輔系統配置及設備參數等,盡可能提高塔系運行的溫度差,以此來增大換熱物流推動力[2],減小換熱設備投資。基于安全方面和改造投資方面的考慮,最終選擇以下運行參數:

低壓塔塔釜的側采STC質量分數按照99%考慮,對應運行壓力0.235 MPa,運行溫度84.8 ℃;高壓塔塔頂的頂采TCS質量分數按照96%考慮,對應運行壓力0.73 MPa,運行溫度104.4 ℃。高壓塔頂氣相物料與低壓塔再沸器液相物料溫度差Δt=20 ℃,這樣就有足夠的溫差作為物料推動力,以此實現雙效精餾流程。

1.4 模擬過程

使用DSTWU簡潔塔模型,假設兩塔進料量相同,先對低壓塔B1進行模擬,進料量賦值276550 kg/h,設定塔板數100,塔頂輕關鍵組分三氯氫硅回收率0.999,重關鍵組分四氯化硅回收率0.0001,冷凝器壓力0.201 MPa,再沸器壓力0.235 MPa。計算出實際回流比為2.66,流出物進料比為0.304,模擬出進料塔板為56塊板。將以上數據填入RadFrac模塊中,加入設計規范,規定塔頂產品流股中TCS的質量濃度為96.7%,變化為回流比。經過計算,得到低壓塔TL的計算回流比為2.789,塔釜再沸器負荷QR1為17161.5 kW。用同樣的方法,計算出高壓塔TH的進料塔板為57,再沸比為2.467,塔頂冷凝器負荷QC1為-12336.3 kW。由雙效精餾定義可知,在QR1=QC1的條件下,才能實現,可以通過調整進料分配比率的方式來調整QR1、QC1的數值,使其一致。

重新建立兩塔合并計算模型,進料量賦值553100 kg/h,加入分流器B4,加入全局設計規范,定義QR1為低壓塔TL再沸器負荷,QC1為高壓塔TH冷凝器負荷,目標Q=0,誤差為1,填入Fortran語句Q=QR1+ QC1,變化為B4模塊的S8流股流量,選擇范圍100000~400000 kg/h即可。

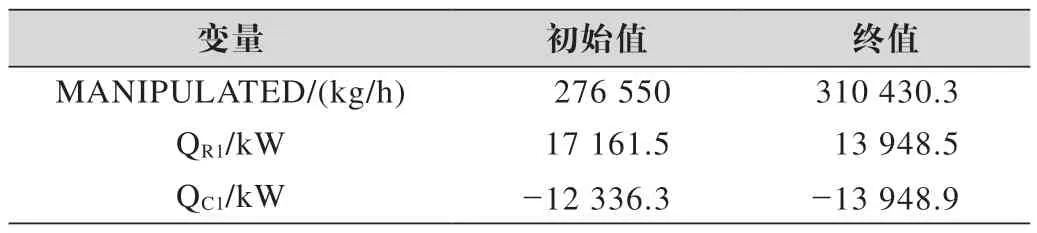

運行后,加入設計規范的計算結果如下:QR1+QC1≈0,高低壓塔熱負荷匹配。將數據核對至模型,重新運行,模型收斂,得到后續雙效精餾塔模型的基礎數據,如表1所示。

表1 RadFrac模塊設計規范計算熱負荷

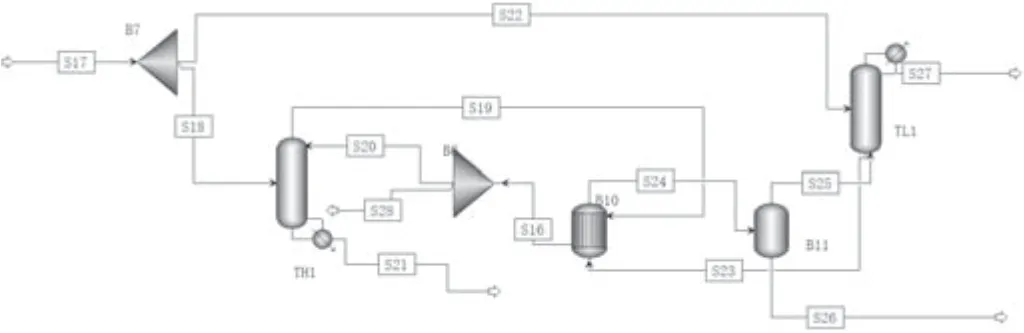

重新建立新的雙效精餾模型,高壓塔TH1選為無冷凝器模型,總塔板99,進料塔板56,塔頂第1塊板位置加入液相回流流股S20,壓力設定與之前一致。低壓塔TL1選為無再沸器模型,總塔板99,進料塔板56,加入塔底100塊板,氣相回流流股S25,壓力設定與之前一致。再加入HeatX模塊B10和Flash2模塊B11,將TH1塔頂流股S19連入HeatX熱流股進,添加分離器B6后,連至熱流股出,分離器B6出口S20流股作為高壓塔回流進入TH1第一塊塔板,HeatX模塊設定熱流股出口氣相分率為0,將TL1塔底流股S23連至HeatX模塊的冷流股進,冷流股出S24連至Flash2模塊進,然后將Flash2模塊的氣相出S25連至TL1塔底作為再沸蒸汽,液相S26作為高沸采出,Flash2模塊規定閃蒸溫度為TL塔底溫度85.7 ℃,閃蒸負荷為0。至此完成整個流程搭建,如圖1所示。

圖1 雙效精餾模型

搭建完畢后,將模型TL、TH的數據填入TL1、TH1中,S17賦值553100 kg/h,B7賦值S18流量310430 kg/h,B6中S20的分流分率由TH塔的餾出物流率、回流速率計算可得0.745667 3,B10設置為熱流股出口,氣相分率為0,B11溫度設置為TL的塔釜溫度85.81 ℃,絕熱閃蒸負荷為0,然后查看TL模型流股分布、100塊板位置氣相產品流量及組分數據,給S25流股賦值。重置數據后運行,模型收斂,控制面板無警告無報錯。如不收斂,可使用TH第一塊板參數給S20賦值,或增大迭代次數。

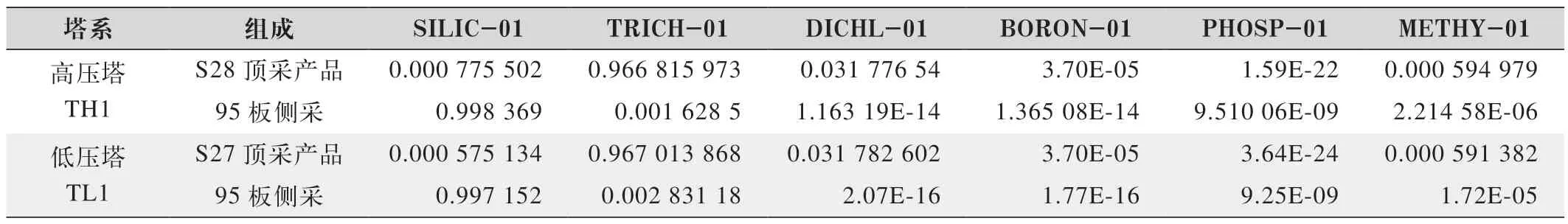

檢查流股組分信息如下,滿足設計要求,如表2所示。

表2 雙效精餾塔產品成分表

2 模型靈敏度分析結果

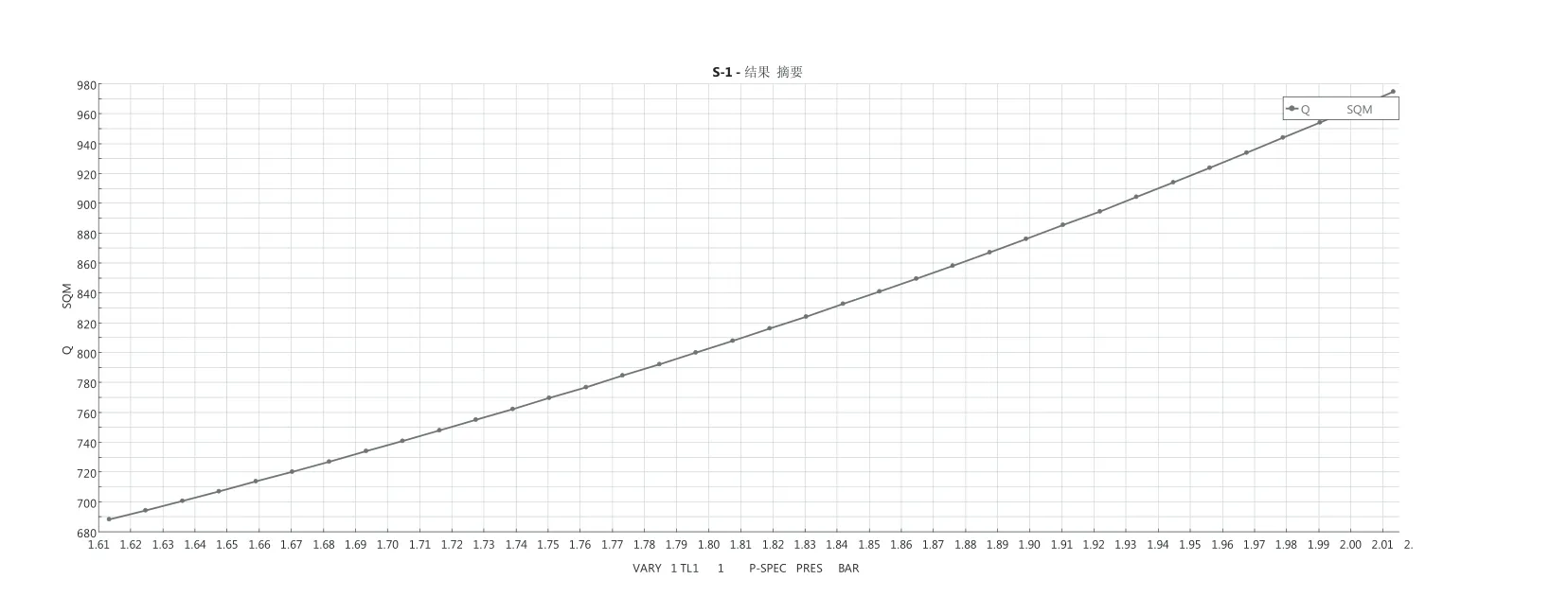

2.1 S-1靈敏度分析

新建靈敏度分析S-1,選擇TL1模型的第一塊板壓力作為自變量,選擇B10模型的計算換熱面積為自變量,得到以下結果,如圖2所示。由此可知,低壓塔的頂壓由0.2 MPa降至0.18 MPa時,雙效精餾的雙效換熱器B10計算換熱面積可減少16.7%。在塔板壓降不變的情況下,降低低壓塔頂壓時,對于雙效精餾換熱器的換熱面積要求明顯降低,對于原始設計中雙效換熱器換熱面積余量不多的情況,可以通過降低低壓塔壓力或者提高高壓塔壓力來優化塔的操作難度。

圖2 低壓塔塔壓與雙效換熱器面積關系表

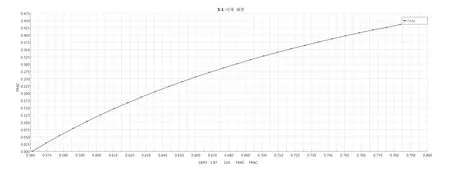

2.2 S-2靈敏度分析

從模擬結果中查找B10的數據,將B10輸入條件改為熱負荷13949.8 kW,B7輸入條件改為S18分流分率0.561248,建立靈敏度模型S-2,選擇自變量為B7中S18的分流分率,S16即B10出口熱流股的氣相分率為變量,運行計算得到以下結果,如圖3所示。

圖3 進料分率與產品氣相分率關系表

由此可知,在塔系總進料量不變、滿負荷運行的情況下,高壓塔進料比例超過0.561后,比例越大,高壓塔頂采氣相含量越高。在實際生產中,高壓塔進料比例超過此范圍,塔系后端放空管線需要的冷凝器負荷就越大。

3 投資與節能分析

原塔系設計為兩組0.3 MPa的單塔,每個塔進料276550 kg/h,經過模擬對比得出以下數據:傳統單塔冷凝器負荷為-13311 kW,再沸器負荷為16280.5 kW,一組塔的總負荷為59183 kW;改為雙效精餾塔后,低壓塔塔頂冷凝器負荷為-12282 kW,塔釜再沸器負荷為20744 kW,總負荷為33026 kW,節能率約為44.2%。

4 結語

針對多晶硅冷氫化工序中氯硅烷分離流程存在的能耗高問題,可以通過將單塔改為并流雙效精餾塔的方式進行節能優化,技改后,塔的運行參數可通過模型靈敏度分析進行優化。本文通過模型搭建及分析得出以下結論:(1)多晶硅氯硅烷分離體系中,同樣進料量負荷下,并流雙效精餾塔相較于單塔進料節能效率可達44%;(2)在其他參數不變的情況下,通過降低低壓塔的設計塔壓,可明顯降低對雙效換熱器的換熱面積要求,低壓塔塔壓由0.2 MPa降至0.18 MPa,雙效換熱器換熱面積需求降低16.7%;(3)在保證產品組分達標的情況下,塔系的熱平衡和進料比例有密切關系。由分析表明,高壓塔進料比例超過0.561后,頂采采出氣相分率開始大于0,且隨進料比例提高而增大。