火電廠脫硫廢水零排放研究和實(shí)施分析

王勝虎

(國(guó)能陳家港發(fā)電有限公司,江蘇 鹽城 224631)

0 引言

隨著國(guó)家對(duì)于工業(yè)生產(chǎn)的環(huán)保要求愈發(fā)嚴(yán)格,部分地區(qū)要求火電廠實(shí)現(xiàn)廢水零排放,新建的電廠將不在預(yù)留排污口。廢水零排放是一種理想的閉環(huán)用水系統(tǒng),系統(tǒng)內(nèi)的水循環(huán)使用或?qū)U水處理后回用,不向外排放廢水[1]。這種對(duì)水資源的優(yōu)化利用要求火電廠對(duì)不同環(huán)節(jié)、不同工況的廢水進(jìn)行分析,利用先進(jìn)的水處理技術(shù),將廢水處理達(dá)到能夠重復(fù)使用的標(biāo)準(zhǔn),進(jìn)而實(shí)現(xiàn)廢水零排放。這將是火電廠節(jié)水減排,推動(dòng)可持續(xù)發(fā)展的重要研究方向[2]。

國(guó)外廢水零排放研究以美國(guó)GE、aquatech 等公司為代表,通過(guò)高含鹽廢水的蒸發(fā)結(jié)晶等核心工藝,于20 世紀(jì)70 年代著手研發(fā)應(yīng)用,實(shí)際涉及應(yīng)用的包括造紙、化工、電力等眾多領(lǐng)域。美國(guó)德克薩斯州的兩座燃?xì)怆姀S應(yīng)用GE公司的鹽水濃縮和結(jié)晶處理工藝來(lái)處理循環(huán)冷卻水,其回用率超過(guò)98%[3]。

當(dāng)前廢水零排放的核心技術(shù)主要在于蒸發(fā)結(jié)晶工藝。其中,鹽濃縮包括熱法蒸發(fā)濃縮和膜發(fā)濃縮,熱濃縮主要有MED 多效蒸發(fā)技術(shù)和MVR 機(jī)械蒸汽壓縮蒸發(fā)技術(shù)[4];而膜法濃縮則主要有正滲透、反滲透、電滲析和膜蒸餾等方法[5]。當(dāng)前國(guó)內(nèi)火電廠廢水零排放因技術(shù)仍不是很成熟,尚處于逐步興起階段。真正實(shí)施火電廠廢水零排放的主要包括3 家電廠:河源電廠、三水恒益電廠以及長(zhǎng)興電廠。廣東河源電廠采用的是“二級(jí)預(yù)處理+多效蒸發(fā)結(jié)晶”工藝,整套系統(tǒng)投資達(dá)9750 萬(wàn)元,于2009 年投入運(yùn)行,是國(guó)內(nèi)第一家真正意義上實(shí)現(xiàn)廢水零排放的電廠。其預(yù)處理系統(tǒng)采用“兩級(jí)反應(yīng)+沉淀、澄清”處理工藝[6]。

三水恒益電廠應(yīng)用的廢水零排放技術(shù)是“兩級(jí)臥式機(jī)械蒸汽再壓縮+兩級(jí)多效蒸發(fā)”工藝,總投資達(dá)6000 萬(wàn)元。華能長(zhǎng)興電廠廢水零排放系統(tǒng)于2015 年4 月投運(yùn),其工藝系統(tǒng)由預(yù)處理、膜濃縮以及蒸汽壓縮蒸發(fā)結(jié)晶等工藝組成,總投資達(dá)8000 萬(wàn)元[7]。火電廠實(shí)施廢水零排放工藝后,末端產(chǎn)生的廢水量較少,2×600MW 的機(jī)組末端廢水總量約22m3/h;末端高鹽廢水處理設(shè)備投資的費(fèi)用比較高,每噸廢水在300 萬(wàn)元~400 萬(wàn)元左右,相比正常運(yùn)行而言,費(fèi)用每噸要高出100 元。所以火電廠應(yīng)用廢水零排放技術(shù)將會(huì)帶來(lái)較大的經(jīng)濟(jì)壓力,這為技術(shù)創(chuàng)新帶來(lái)了新的需求[8]。

本文結(jié)合某電廠脫硫廢水零排放設(shè)計(jì)原則,提出了“軟處理+膜濃縮處理+蒸發(fā)結(jié)晶”的廢水零排放處理工藝措施,并結(jié)合全廠當(dāng)前各系統(tǒng)DCS 控制情況,對(duì)脫硫廢水零排放系統(tǒng)整體DCS 控制策略和具體順序控制步序進(jìn)行了設(shè)計(jì)。

1 脫硫廢水系統(tǒng)分析

內(nèi)蒙古某電廠1 號(hào)機(jī)組和2 號(hào)機(jī)組脫硫系統(tǒng)都是使用的石灰石-石膏濕法脫硫工藝。兩個(gè)機(jī)組脫硫廢水量的理論設(shè)計(jì)值是6m3/h,系統(tǒng)最大出力為10.48m3/h,已釆用“中和(堿化)+絮凝+澄清”方案投運(yùn)。原脫硫系統(tǒng)設(shè)置有三聯(lián)箱、澄清器、清水池、板框壓濾機(jī)等設(shè)備。主要流程如圖1 所示。

圖1 原脫硫廢水系統(tǒng)處理流程Fig.1 Treatment process of the original desulfurization wastewater system

2 脫硫廢水零排放系統(tǒng)工藝流程設(shè)計(jì)原則

根據(jù)火電廠末端脫硫廢水的水質(zhì)和水量特點(diǎn),脫硫廢水零排放系統(tǒng)工藝設(shè)計(jì)流程應(yīng)優(yōu)先考慮如下原則:一是盡最大可能實(shí)現(xiàn)脫硫廢水的脫鹽處理和回收利用;二是將固體廢棄物的排放量降至最低;三是將脫硫廢水進(jìn)行軟化預(yù)處理后的污泥實(shí)行分質(zhì)處理與綜合利用,并將氯化鈉與硫酸鈉進(jìn)行分離,達(dá)到循環(huán)經(jīng)濟(jì)的目的;四是盡可能使用膜濃縮處理技術(shù)對(duì)脫硫廢水進(jìn)行濃縮減量處理。此技術(shù)能最大程度地降低蒸發(fā)結(jié)晶系統(tǒng)的建造規(guī)模,減少投資和降低運(yùn)行成本。最后是要將脫硫廢水水質(zhì)和水量的波動(dòng)給系統(tǒng)運(yùn)行帶來(lái)的影響考慮充分,對(duì)系統(tǒng)整體、各單元運(yùn)行及控制方式進(jìn)行優(yōu)化,保證脫硫廢水零排放系統(tǒng)可以根據(jù)水質(zhì)和水量的波動(dòng)實(shí)行靈活調(diào)整,從而實(shí)現(xiàn)穩(wěn)定可靠地運(yùn)行,并盡可能降低系統(tǒng)運(yùn)行成本,脫硫廢水排放參數(shù)要求見(jiàn)表1。

表1 脫硫廢水排放參數(shù)Table 1 Desulfurization wastewater discharge parameters

3 脫硫廢水零排放處理技術(shù)

3.1 脫硫廢水零排放處理工藝

脫硫廢水零排放系統(tǒng)是電廠水系統(tǒng)內(nèi)具有相對(duì)獨(dú)立功能的部分,其主要用途是對(duì)現(xiàn)有脫硫廢水系統(tǒng)進(jìn)行改造,采用蒸汽進(jìn)行蒸發(fā)結(jié)晶后達(dá)到全廠廢水零排放目的,同時(shí)結(jié)晶出的鹽作為工業(yè)鹽產(chǎn)品。

根據(jù)第2 節(jié)的脫硫廢水零排放系統(tǒng)工藝設(shè)計(jì)原則,確定采取的脫硫廢水零排放系統(tǒng)方案為“軟化預(yù)處理+膜濃縮處理+蒸發(fā)結(jié)晶干燥-零排放”工藝,工藝流程如圖2所示。

圖2 脫硫廢水零排放處理工藝流程Fig.2 Zero discharge treatment process flow of desulfurization wastewater

如圖2 所示,脫硫廢水深度處理分為3 段處理(軟化預(yù)處理、膜濃縮處理、蒸發(fā)結(jié)晶處理)。

第1 段為軟化預(yù)處理段。其核心技術(shù)是機(jī)械沉降+膜強(qiáng)化軟化(TMF),主要作用是除掉脫硫廢水中的懸浮物和鈣鎂離子,保證后端膜濃縮系統(tǒng)能夠正常穩(wěn)定運(yùn)行,從而實(shí)現(xiàn)分鹽處理并對(duì)高品質(zhì)工業(yè)鹽和高品質(zhì)石灰石漿液進(jìn)行回收利用,以使固體廢物排放量盡可能降低。

第2 段為膜濃縮處理段。其核心技術(shù)是納濾(SCNF)+高壓反滲透(UHPRO),此工藝段主要是對(duì)一價(jià)離子和二價(jià)離子進(jìn)行分離,并對(duì)脫硫廢水濃縮實(shí)行減量處理,從而利用高鹽廢水反滲透膜的脫鹽作用,達(dá)到截留脫硫廢水中鹽至濃鹽水中的目的。

第3 段為蒸發(fā)結(jié)晶干燥段(MVR)。其使用的蒸發(fā)結(jié)晶段主體工藝——MVR 結(jié)晶器是最能夠節(jié)約能源的,蒸發(fā)出的結(jié)晶鹽通過(guò)離心機(jī)出鹽后,將由全自動(dòng)結(jié)晶鹽打包封裝,最終的產(chǎn)品是純度高于93.3%的氯化鈉,達(dá)到了二級(jí)工業(yè)濕鹽的標(biāo)準(zhǔn),從而實(shí)現(xiàn)了固體廢物的綜合利用和減量處理。

3.2 脫硫廢水零排放控制

脫硫廢水零排放控制系統(tǒng)采用DCS 控制,程控機(jī)柜、電源柜均布置在脫硫廢水零排放電子設(shè)備間內(nèi),控制系統(tǒng)獨(dú)立組網(wǎng),運(yùn)行人員在該控制系統(tǒng)的操作員站上實(shí)現(xiàn)對(duì)脫硫廢水零排放控制系統(tǒng)各工藝系統(tǒng)(包括預(yù)處理系統(tǒng)、蒸發(fā)濃縮系統(tǒng)、加藥等子系統(tǒng))的所有被控對(duì)象進(jìn)行監(jiān)控,包括設(shè)備啟停控制,閥門打開(kāi)關(guān)閉操作、設(shè)備啟停狀態(tài)、閥門已開(kāi)已關(guān)狀態(tài)、遠(yuǎn)方/就地切換狀態(tài)和主要工藝參數(shù)的監(jiān)視,并完成設(shè)備的聯(lián)鎖保護(hù)。即:

1)脫硫廢水零排放控制系統(tǒng)釆用以微處理器為基礎(chǔ)的過(guò)程控制器(DPU)進(jìn)行順序控制,順控邏輯設(shè)計(jì)符合工藝系統(tǒng)的控制要求。

2)控制系統(tǒng)對(duì)整個(gè)脫硫廢水零排放工藝系統(tǒng)實(shí)行集中監(jiān)視、管理和自動(dòng)程序控制,同時(shí)在DCS 中設(shè)置必要的保護(hù)和閉鎖功能。

3)對(duì)于工藝系統(tǒng)內(nèi)所有的電動(dòng)/氣動(dòng)閥門、風(fēng)機(jī)、泵等設(shè)備,均可進(jìn)行程序(遠(yuǎn)方)控制及就地控制,對(duì)于氣動(dòng)閥門還能在電磁閥箱上進(jìn)行控制,控制邏輯中提供必要的閉鎖手段。

脫硫廢水零排放控制系統(tǒng)DCS 操作員站,在DCS 操作員站上進(jìn)行監(jiān)控、歷史追憶、報(bào)警等功能。

脫硫廢水零排放系統(tǒng)所有設(shè)備釆用國(guó)電智深DCS 系統(tǒng)控制,集成設(shè)備控制采用PLC 設(shè)備,配置PLC 與DCS 硬接線連接,DCS 系統(tǒng)與PLC 系統(tǒng)的網(wǎng)絡(luò)通訊,硬接線信號(hào)包括設(shè)備后停和緊急狀態(tài)跳閘指令、設(shè)備聯(lián)鎖指令、設(shè)備狀態(tài)和報(bào)警、電源故障等。

具體控制步序包括預(yù)處理單元、污泥脫水單元、管式膜系統(tǒng)、膜濃縮系統(tǒng)和蒸發(fā)結(jié)晶系統(tǒng)的控制。其中,管式膜系統(tǒng)運(yùn)行要經(jīng)過(guò)采水、反洗、酸洗(包括清水排空、酸洗循環(huán)、浸泡、酸洗回流、清水沖洗)等3 個(gè)步驟。膜濃縮系統(tǒng)主要包括納濾系統(tǒng)和高壓反滲透系統(tǒng),蒸發(fā)結(jié)晶蒸發(fā)前準(zhǔn)備(泵、閥啟動(dòng))、MVR 壓縮機(jī)啟動(dòng)、蒸發(fā)結(jié)晶出鹽開(kāi)始、蒸發(fā)結(jié)晶晶漿回流管道沖洗、蒸發(fā)結(jié)晶至稠厚罐沖洗、蒸發(fā)結(jié)晶鹽腿管道沖洗、蒸發(fā)結(jié)晶母液出口管道沖洗、蒸發(fā)結(jié)晶稠厚罐出口管道沖洗。

3.3 脫硫廢水零排放系統(tǒng)調(diào)試

脫硫廢水零排放系統(tǒng)調(diào)試包括預(yù)處理系統(tǒng)調(diào)試和納濾、高壓反滲透系統(tǒng)調(diào)試。

預(yù)處理系統(tǒng)主要由脫硫廢水調(diào)節(jié)池、管式膜三聯(lián)箱、殺菌劑加藥系統(tǒng)、堿液加藥系統(tǒng)、碳酸鈉加藥系統(tǒng)、鹽酸加藥系統(tǒng)、管式膜系統(tǒng)等部件組成,其調(diào)試包括滿水實(shí)驗(yàn)、攪拌機(jī)試轉(zhuǎn)、預(yù)處理系統(tǒng)及加藥系統(tǒng)清洗和管式膜系統(tǒng)調(diào)試。而管式膜系統(tǒng)調(diào)試需先進(jìn)行系統(tǒng)沖洗和管式膜浸泡,隨后實(shí)施管式膜系統(tǒng)邏輯步序調(diào)試,如下:

1)管式膜系統(tǒng)的運(yùn)行與反洗、停機(jī)、酸洗、堿洗程序無(wú)法同時(shí)觸發(fā),調(diào)試此邏輯步序。

2)管式膜系統(tǒng)共享反洗、停機(jī)資源,故多套管式膜運(yùn)行時(shí),同時(shí)觸發(fā)反洗、停機(jī)時(shí)應(yīng)排序進(jìn)行,調(diào)試此邏輯步序。

3)當(dāng)其中任意一套或幾套管式膜系統(tǒng)進(jìn)行酸洗或者堿洗時(shí),其余管式膜系統(tǒng)均無(wú)法觸發(fā)停機(jī)條件,調(diào)試此邏輯步序。

因管式膜系統(tǒng)步序復(fù)雜,聯(lián)鎖條件較多,故應(yīng)分別對(duì)3 套管式膜系統(tǒng)進(jìn)行運(yùn)行、反洗、停機(jī)、酸洗、堿洗步序調(diào)試。

最后,待預(yù)處理加藥軟化系統(tǒng)各單元系統(tǒng)及管式膜系統(tǒng)調(diào)試正常后,可對(duì)整套系統(tǒng)進(jìn)行聯(lián)機(jī)手動(dòng)調(diào)試,即可對(duì)脫硫廢水系統(tǒng)進(jìn)行手動(dòng)調(diào)試。通過(guò)手動(dòng)切換管線閥門、手動(dòng)啟停主管線動(dòng)力泵、手動(dòng)啟停藥劑投加泵、手動(dòng)啟停攪拌曝氣系統(tǒng),對(duì)軟化系統(tǒng)進(jìn)行聯(lián)機(jī)調(diào)試。

納濾、高壓反滲透系統(tǒng)調(diào)試主要包括系統(tǒng)沖洗、安裝,如下:

a)在管式膜系統(tǒng)運(yùn)行制水后,開(kāi)始沖洗納濾系統(tǒng)的進(jìn)水管道和壓力容器。沖洗時(shí)間約15min,取樣觀察無(wú)明顯雜質(zhì)后停泵。

b)打開(kāi)壓力容器端蓋,人工拖布擦拭容器內(nèi)部,再用管式膜產(chǎn)水沖洗10min。

c)安裝結(jié)束后,啟動(dòng)納濾供水泵,打開(kāi)納濾進(jìn)水閥;啟動(dòng)還原劑計(jì)量泵,打開(kāi)納濾沖洗排放門,打開(kāi)納濾產(chǎn)水排放門,沖洗納濾設(shè)備1h,然后進(jìn)行浸泡,之后再將浸泡水排掉。

d)試壓工作。啟動(dòng)納濾供水泵,打開(kāi)納濾進(jìn)水閥,打開(kāi)納濾沖洗排放閥,打開(kāi)納濾產(chǎn)水排放閥,啟動(dòng)還原劑計(jì)量泵,沖洗約30min 后,啟動(dòng)高壓泵,啟動(dòng)阻垢劑計(jì)量泵,開(kāi)始手動(dòng)進(jìn)行試運(yùn)行。

同樣的方式對(duì)高壓反滲透設(shè)備進(jìn)行沖洗,安裝膜元件,浸泡。

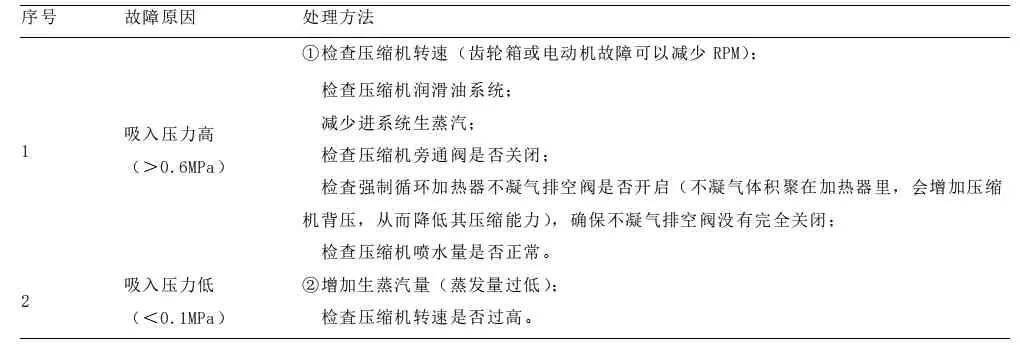

3.4 脫硫廢水零排放系統(tǒng)故障處理

脫硫廢水零排放系統(tǒng)常見(jiàn)故障處理包括:蒸發(fā)量低故障處理(見(jiàn)表2)、壓縮機(jī)故障處理(見(jiàn)表3)、結(jié)晶蒸發(fā)裝置進(jìn)料少故障處理(見(jiàn)表4)、泵運(yùn)行故障處理(見(jiàn)表5)。

表2 蒸發(fā)量低故障處理Table 2 Troubleshooting for low evaporation capacity

表3 壓縮機(jī)故障處理Table 3 Compressor fault handling

表4 結(jié)晶蒸發(fā)裝置進(jìn)料少故障處理Table 4 Troubleshooting of insufficient feed in the crystallization evaporation device

表5 結(jié)晶蒸發(fā)裝置進(jìn)料少故障處理Table 5 Troubleshooting of insufficient feed in the crystallization evaporation device

4 結(jié)論

燃煤電廠是工業(yè)用水的第一大戶,通過(guò)廢水零排放的研究減少用水量,同時(shí)減少?gòu)U水污染物排放總量,對(duì)于走可持續(xù)發(fā)展道路有著現(xiàn)實(shí)而重要的意義。目前,廢水零排放技術(shù)在國(guó)內(nèi)應(yīng)用尚且較少,投資費(fèi)用及運(yùn)行費(fèi)用較高。本文依據(jù)某電廠脫硫廢水零排放設(shè)計(jì)原則,提出了“軟化預(yù)處理+膜濃縮處理+蒸發(fā)結(jié)晶處理”的廢水處理工藝,并就脫硫廢水系統(tǒng)控制提出了整體的控制策略和具體的順序控制步序、廢水零排放系統(tǒng)的調(diào)試建議,最后對(duì)脫硫廢水零排放系統(tǒng)蒸發(fā)量低、壓縮機(jī)故障、結(jié)晶蒸發(fā)裝置進(jìn)料少、泵運(yùn)行故障等問(wèn)題提出了解決建議,為電廠脫硫廢水零排放的研究和實(shí)施提供了參考。