干式TRT透平機葉片失效機理研究

萬真武,張 帆,馬 偉

(寶鋼湛江鋼鐵有限公司,廣東湛江 524000)

引言

高爐TRT 是高爐煤氣能量回收透平裝置的簡稱,利用高爐爐頂出口煤氣的熱能與壓力驅動TRT透平機轉子帶動發電機。湛江鋼鐵1 號、2 號2 座高爐分別配置1 臺(套)干式TRT 發電機組,裝機容量為33 MW[1]。

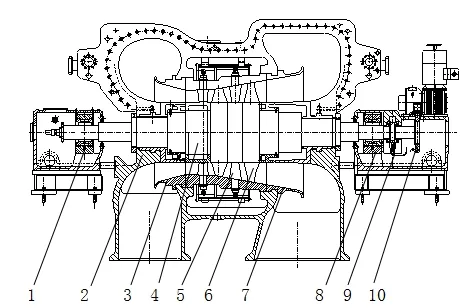

TRT 透平機采用二級雙支撐結構,透平機結構組成示意圖見圖1,透平機進出口為長方形,均設置在機殼下部,采用徑向進氣與排氣。透平機主要由機殼、轉子、動葉、靜葉、靜葉承缸、調節缸及盤車裝置等部件組成。支撐軸承采用四葉滑動軸承,推力軸承為金斯貝雷式軸承,均為強制供油潤滑。透平機采用靜葉可調方式,根據高爐爐頂壓力調節靜葉開度,當壓力超出靜葉開度調節范圍時,旁通減壓閥組動作。

圖1 透平機結構組成示意圖

1 透平機葉片失效形式

根據干式TRT 透平機實際使用情況,葉片失效主要有磨損、腐蝕和積灰三種形式。由于干法除塵高爐煤氣存在酸性物質,葉片腐蝕問題較為突出。湛江鋼鐵TRT 透平機葉片失效形式主要為磨損與腐蝕,因此本文只針對葉片的磨損與腐蝕問題展開研究。

1.1 葉片磨損

透平機工作介質中的粉塵粒狀雜質在氣流影響下,會對葉片造成嚴重磨損。湛江鋼鐵高爐煤氣經重力除塵與高溫布袋除塵后,煤氣中仍然含有粉塵顆粒。特別是在干法除塵布袋破損時,煤氣中的粉塵含量嚴重超標。對湛江鋼鐵5 050 m3高爐干法除塵后煤氣進行粉塵含量統計,布袋出口粉塵濃度偶有超出5 mg/m3的情況。另外由于高爐煤氣中含有酸性物質,對透平機的承缸與機殼本體造成腐蝕,如防腐措施不到位,承缸與機殼的腐蝕脫落物也會對葉片造成磨損。

1.2 葉片腐蝕

葉片腐蝕是干法TRT 中常見的失效形式,從葉片失效的形貌可看出,引起TRT 葉片腐蝕的原因有如下幾點:

(1)酸腐蝕。從現場對高爐煤氣成分檢測結果可以看出,煤氣中有一定量的酸性氣體成分存在。當這些酸性氣體遇到煤氣中的冷凝水形成弱酸后,隨即發生電離產生H+,因H+的活潑性要強于鐵元素,會發生(1)式反應,造成TRT 透平機葉片的局部腐蝕。

(2)電化學腐蝕。由于煤氣中有少量胺鹽存在,其能和反應生成的鐵離子發生絡合反應,促使反應向正方向進行,加劇了腐蝕。另外葉片由于金屬本身存在著電化學不均勻性,主體金屬會受破壞,發生電化學腐蝕。

(3)點腐蝕。點蝕又稱為孔蝕,是一種集中于金屬表面直徑小而深度深的腐蝕形態。蝕孔的最大深度和金屬平均腐蝕深度的比值,稱為點蝕系數。點蝕系數愈大表示點蝕程度愈嚴重。蝕孔內主要發生的陽極溶解反應見式(2),若介質呈中性或弱堿性時,蝕孔外鈍化金屬表面主要發生氧化極化反應見式(3)。

2 葉片失效的因素研究

2.1 透平機氣動性能對葉片的影響

透平機的作用是將高爐煤氣中的熱焓轉換成動能,再把動能轉換成輸入軸上的功。高爐煤氣在TRT透平機進風圈中降溫、降壓、增速及調整氣流方向后,為進入動葉葉柵通道做功準備。煤氣氣流通過一級靜葉片后氣流在動葉內流動,氣流推動動葉做功。高爐煤氣壓力、溫度與絕對速度降低,相對速度提高。

當透平機的氣動特性發生變化,特別是在嚴重偏離設計工況下,整個流場的氣流將產生分離與渦旋,氣流場被破壞,機組的效率大幅度降低。由于氣流出現分離與渦旋,會對葉片出氣側造成嚴重磨損。

2.1.1 葉型損失計算

湛江鋼鐵TRT 在氣動設計時按照理想狀態、無粘流動考慮,實際工作中氣流的氣動損失是不可避免的。根據出口角及進口角的葉型損失計算公式[2],TRT 透平機葉型損失與葉片的進出口角度、葉型的厚度及葉片弦長有關。如果透平機部件出現變化和偏離設計工況,將會引起葉型損失增大,導致TRT出力不足,引起設備效率下降。

2.1.2 透平機氣動性能

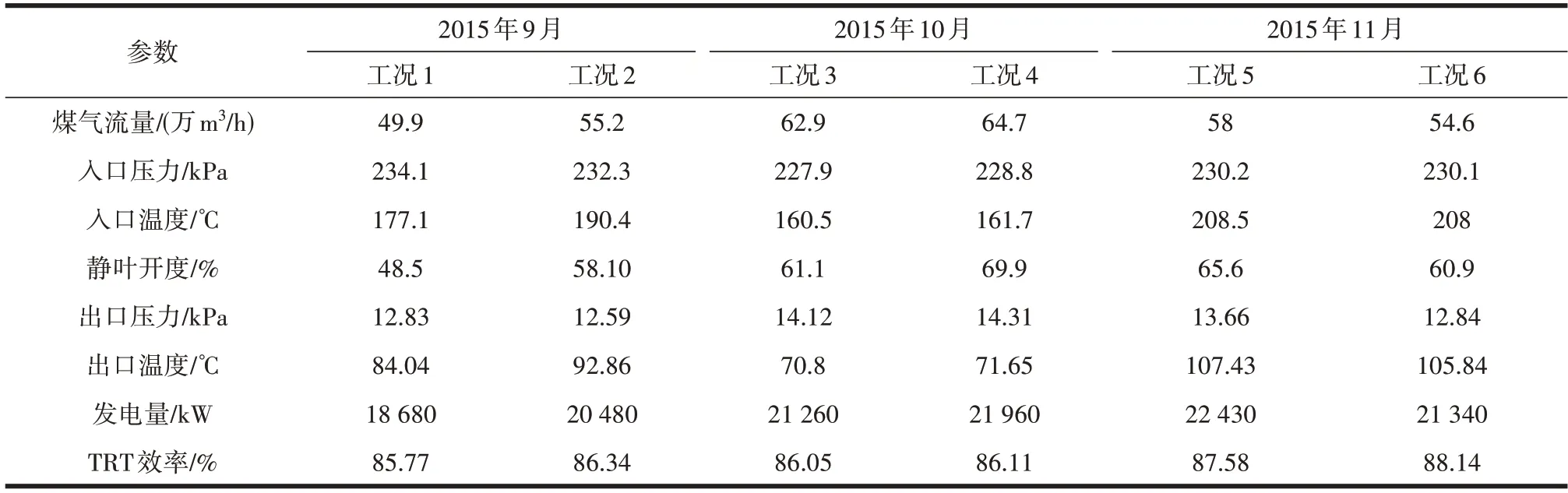

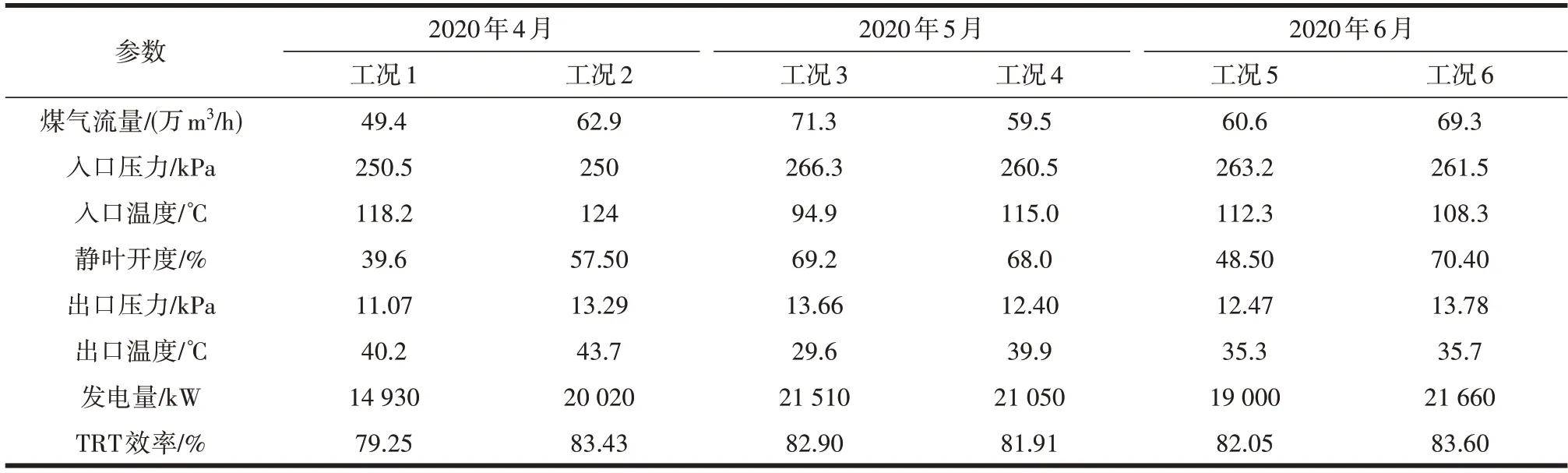

為分析透平機氣動特性,根據透平機的運行參數,分析其運行狀態變化引起能量損失及效率變化。通過分析對比,湛江鋼鐵1#TRT 透平機投用初期與近期功率、效率的差異,推斷透平機氣動特性。對高爐TRT 的發電效率進行計算[3],分析其氣動性能。

通過對比表1和表2,透平機的氣動性能平均值已經下降。氣動性能變化造成葉柵偏離設計工況后,葉片沖角變化較大,一方面大量的氣流直接沖擊葉柵背弧面,形成渦流損失,造成葉片吸力面梯度較少,做功能力下降;另一方面大量的氣流在葉片背弧面長期沖擊,也是背弧面側嚴重磨損的主要原因。從透平機多次檢修的情況來看,透平機二級葉片背弧面嚴重磨損,也反應出氣動性能的變化。

表1 2015年運行參數及效率

表2 2020年運行參數及效率

2.2 酸性物質對葉片的影響

湛江鋼鐵1、2 號高爐煤氣冷凝水pH 值在2.0~7.0 之間波動,且pH 值長時間低于3,煤氣成分檢測顯示煤氣中含有SO2、SO3、H2S、HCl等酸性成分。高爐煤氣在透平機進、出口之間形成較大的溫度差,高爐煤氣流經透平機后溫度下降約三分之二,從而導致煤氣在二級動葉處結露。實際生產表明,二級葉片腐蝕比一級嚴重。煤氣中的酸性物質析出對金屬部件有強烈的腐蝕作用,造成TRT 裝置及管道損壞,無法達到預期壽命[4]。

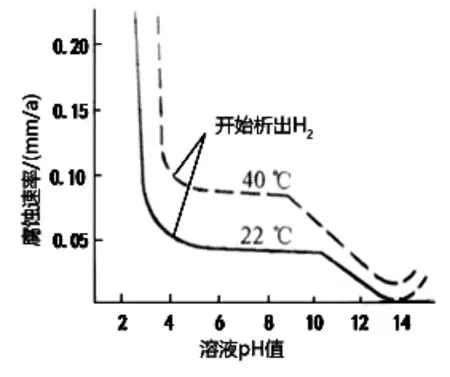

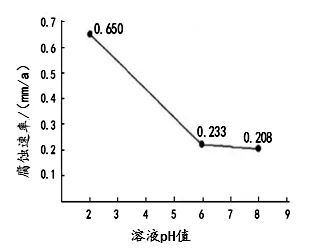

從圖2 可以看出,當溶液的pH≤4 時,不銹鋼的腐蝕速率呈直線上升。從圖3 可以看出,pH 為1~2時,碳鋼腐蝕速率>0.64 mm/a;pH≥6 時,碳鋼腐蝕速率<0.23 mm/a。TRT 葉片與出口管道均采用不銹鋼材質,高爐煤氣管道采用碳鋼,在較低pH 值冷凝水影響下嚴重腐蝕。

圖2 pH值對不銹鋼腐蝕速率的影響

圖3 pH值對碳鋼腐蝕速率的影響(50 ℃)

2.3 介質中雜質對葉片的影響

湛江鋼鐵TRT 透平機轉速為3 000 r/min,動葉片的線速度較高,介質中存在雜質,對葉片磨損加劇,同時煤氣中的機械水含量也會對葉片造成沖蝕。TRT透平機葉片長時間運行,一、二級動葉片頂部容易出現磨損缺角現象,進氣邊根部出現沖刷磨損,排氣邊磨損減薄;靜葉排氣邊頂部沖蝕缺角,出氣邊也會出現磨損減薄。特別是透平機偏離設計工況時,介質中的雜質對葉片的磨損加劇。

3 延長葉片使用壽命研究

根據湛江鋼鐵TRT 使用情況,影響TRT 運行穩定的主要問題是轉子動葉片涂層大面積脫落,葉片出現局部腐蝕磨損,造成轉子組動不平衡,導致機組振動故障。采用干式除塵后的煤氣溫度較高,腐蝕的成分也相對較高,透平機部件侵蝕程度在加劇,對設備本身抗腐蝕、抗沖刷要求相應提高。從目前機組運行的情況來看,透平機流道內部組件的腐蝕嚴重,制約設備的長周期運行。要提高TRT 機組運行穩定性,必須解決透平機葉片失效的問題。

3.1 運行工況優化研究

運行工況優化主要包括對透平機內部氣動性能優化與降低高爐煤氣中的雜質含量。

(1)氣動性能優化方面,及時對TRT 出口擴壓器進行維護,解決出口煤氣紊亂問題,以降低出口段氣流的回流、沖擊。維持爐頂壓力的穩定,盡量將TRT 出口壓力提高至13 kPa 以上,降低透平機的背壓,提高氣道通暢度。

(2)降低高爐煤氣中的雜質含量方面,加強對干法除塵布袋的管控,將TRT 透平機入口粉塵含量控制在5 mg/m3以內,避免煤氣中雜質損壞葉片涂層。對TRT 透平機入口加藥量與爐頂溫度控制進行優化,減少機械水進入機組內部,降低其對機組內部組件的腐蝕及葉片沖刷。

3.2 動葉片防腐研究

針對TRT 透平機動葉片腐蝕問題,國內大部分鋼鐵廠對動葉片表面進行防腐處理,常用的表面處理工藝有熱噴涂、真空釬涂、PVD、電鍍以及激光表面合金化等。湛江鋼鐵TRT 透平機在設計時,綜合考慮各種表面工藝的優缺點,動葉片采用熱噴涂工藝。

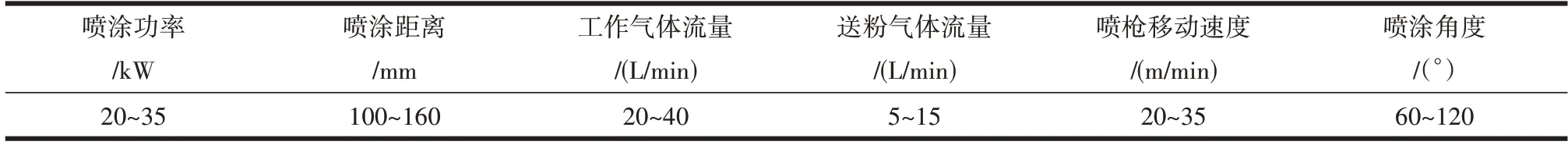

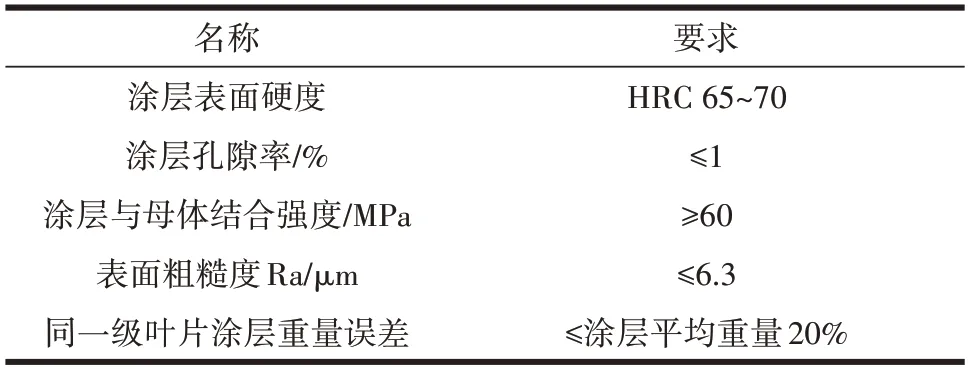

噴涂材料選用金屬陶瓷,涂層由底層與表面層組成。底層為耐磨耐腐材料,厚度為0.08~0.10 mm,涂層的整體厚度0.25~0.30 mm;表面層為氧化物金屬陶瓷涂層,含有微量元素,用以改善表面層的附著韌性,厚度為0.15~0.20 mm。在進行葉片熱噴涂前,必須嚴格進行表面預處理,包括對葉片表面進行除油、清潔噴砂及活化處理。噴涂時必須嚴格按照噴涂工藝要求,根據夏光明等人的研究成果[5],按照表3 中噴涂工藝參數實施,噴涂質量較好。噴涂完成后,須對葉片涂層表面進行封孔處理,降低涂層孔隙率,使涂層性能達表4中的指標要求。

表3 等離子噴涂TRT葉片工藝參數

表4 涂層性能參數要求

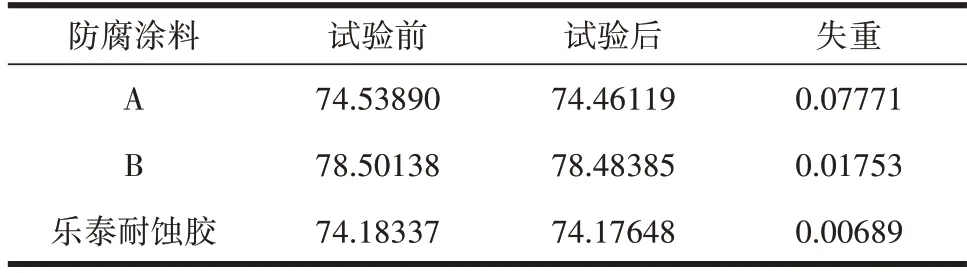

3.3 靜止部件防腐研究

靜止部件的防腐主要包括機殼、靜葉承缸及靜葉片。如果靜葉頂部與承缸出現腐蝕,將會造成內部氣流不暢,降低機組的運行效率,同時氣道內的腐蝕脫落物將對葉片造成沖擊。通過對不同的防腐涂料進行試驗,主要對不同涂料進行沖蝕加鹽霧試驗,對3 種涂料進行試驗,結果如表5 所示,試驗結果顯示樂泰耐蝕膠具有較好的耐腐蝕及耐沖刷的能力。湛江鋼鐵機殼、承缸與靜葉片防腐材料采用樂泰耐蝕膠,使用效果表明,樂泰耐蝕膠使用效果較好,最長運行18個月后涂層基本保持完好。但是對承缸進行離線修復時,防腐處理前必須對其表面進行降低粗糙度處理,提高涂層的結合強度。

表5 試驗結果 g

4 結語

主要針對干式TRT透平機出現的葉片失效問題展開研究,分別研究了透平機氣動性能、高爐煤氣中酸性物質及雜質對葉片使用壽命的影響,并針對造成葉片失效的因素提出相應的解決措施,為國內類似機組出現葉片失效問題提供參考。[6]