實心拉桿斷脫防失載懸繩器的研制與應用

陸世宏,李學而,夏友山

(吐哈油田魯克沁采油管理區,新疆吐魯番 838202)

0 引言

魯克沁稠油油田開采方式是空心桿泵上摻稀,桿柱所承受的載荷懸掛在空心桿頂端40 cm 長的實心拉桿上(實心拉桿和驢頭懸繩器相連),實心拉桿長期在抽油機交變載荷和疲勞應力作用下會發生斷脫,造成抽油機失載,導致抽油機、井口設施損壞,并引起原油泄漏和環境污染。因此,魯克沁稠油油田制訂了《魯克沁采油管理區抽油機井實心拉桿管理細則》(以下簡稱為《管理細則》),要求定期檢查、更換實心拉桿預防此問題的發生。但定期預防性更換實心拉桿造成平均每年16 萬元成本支出,且無法完全避免實心拉桿斷脫失載問題的發生,對生產安全、高效生產、環境保護等造成嚴重影響。

根據以上問題,為避免實心拉桿斷脫造成抽油機失載及引發的抽油機與井口設施損壞、環境污染,節約預防性更換實心拉桿的成本支出,決定開展實心拉桿斷脫防失載懸繩器的研制和應用。通過設計、加工、安裝試驗,實心拉桿斷脫防失載懸繩器達到了防失載的目標,能夠預防損壞設備及引發的原油泄漏、環境污染,降低成本支出,具有很好的推廣應用前景。

1 抽油機實心拉桿運行現狀

魯克沁油田為稠油油田,井深,游梁式抽油機負載重,油井最大載荷100~140 kN,最大平均載荷120 kN。實心拉桿在抽油桿柱頂端,與摻稀三通和懸繩器相連(圖1),作用是承受井下桿柱、液柱及摩擦等動載荷。

圖1 實心拉桿、摻稀三通和懸繩器連接

魯克沁稠油油田投入開發以來,游梁式抽油機實心拉桿每年都會出現斷脫問題,隨著油井數量的增加和運轉時間的增加,實心拉桿斷脫頻次、數量也不斷增加。實心拉桿斷脫后造成抽油機失載,失載后抽油機10 t 的后配重以9.8 m/s2的加速度下行,在反作用力下損壞減速器、橫梁軸承、電機等部件,造成油井停產。嚴重時可能損壞抽油機及井口設施設備,引起原油泄漏、環境污染等嚴重后果。為此,2016 年魯克沁油田編制修訂了《管理細則》,要求預防性定期檢查、更換實心拉桿,預防實心拉桿斷脫的發生。《管理細則》中第十二條指出:14 型、16 型彎油梁式抽油機6 m 沖程油井實心拉桿運行載荷循環次數超過1.2×106次時進行更換,3.6 m 及4.8 m 沖程油井實心拉桿運行載荷循環次數超過1.8×106次時進行更換;16 型、18 型復合平衡式及塔架式抽油機的油井實心拉桿運行載荷循環超過2.1×106次時進行更換。

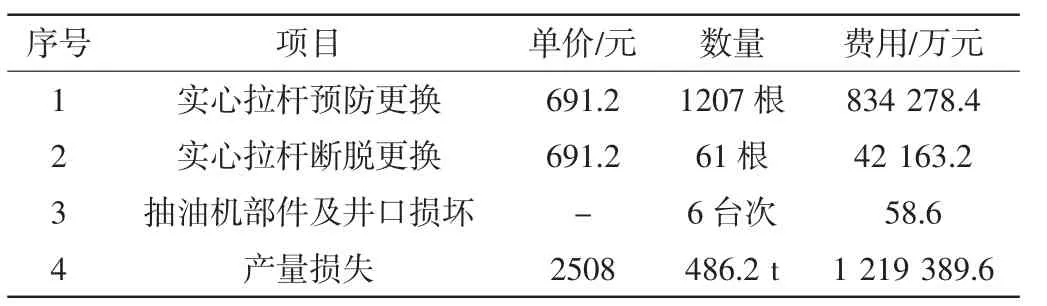

自《管理細則》實施以來,預防疲勞斷脫累積更換實心拉桿共1207 根,年均更新201 根;累積斷脫61 根,年均斷脫10 根,其中實心拉桿斷脫造成6 臺次抽油機有不同程度的損壞。更換實心拉桿和抽油機造成油井停產,累積產量損失486.2 t,年均減產81 t。累計經濟損失209.59 萬元,年均經濟損失35萬元,其中預防疲勞斷脫累積費用占68.4%(表1)。因此,需要解決預防實心拉桿斷脫及斷脫問題,減少經濟損失和環境污染。

表1 2017—2022 年實心拉桿斷脫經濟損失費用統計

2 研究思路

利用懸繩器的原理,設計加工一個復式懸繩器,結構分主、副兩部分,主、副懸繩器之間用螺母、螺桿鏈接。正常工作時,井下負載懸掛在主懸繩器上。主、副懸繩器之間用螺母、螺桿鏈接,解決不能調整的問題;同時,在主懸繩器上平面加工凹臺,放入鋼環,代替原來的擋板,解決了擋板螺栓頻繁斷裂的問題。當實心拉桿斷脫時,井下載荷從主懸繩器落在摻稀三通處安裝的副懸繩器上,抽油機依然運轉,不影響正常生產。此時,載荷傳感器因無載荷顯示異常。

復式懸繩器的功能是實現失載時井下載荷依然在懸繩器上,避免大批量周期更換實心拉桿造成的經濟損失,杜絕斷脫損害抽油機、井口設施以及污染等風險。因此,本文將設計的復式懸繩器稱為防失載懸繩器。

3 研制實施

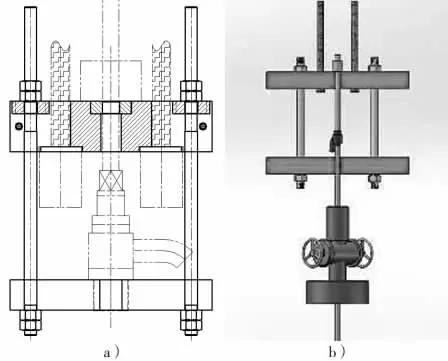

按照防失載懸繩器思路,進行實地數據測量,完成設計圖初設,并將設計圖提交專業部門和加工單位審核、修改,完成防失載懸繩器最終設計(圖2)。

圖2 防失載懸繩器設計

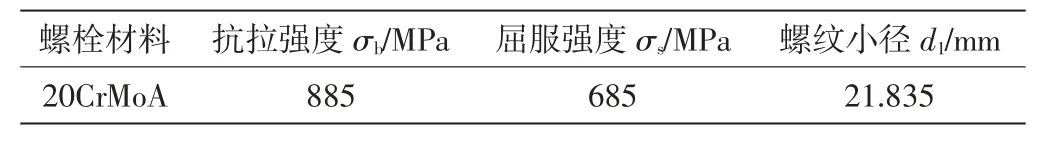

對設計圖及部件材料進行了安全性評價和強度計算,螺栓強度經校核滿足要求,單條螺栓能夠承受的力為:F=π×d12÷4×σs=3.14×21.8352÷4×685=256.7 kN=25.67 t。兩條M24×2 雙頭螺栓可承受51.34 t。按照抽油機最大負荷18 t 計算,安全系數可達到2.85,遠大于工程設計通常采用的1.5 的安全系數,安全性滿足要求。安全性評價基礎數據見表2。

表2 防失載懸繩器安全性評價基礎數據

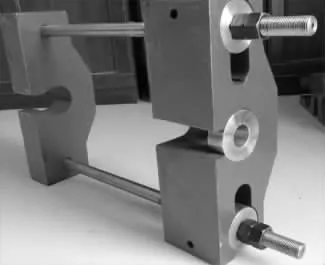

按照設計圖加工制作了50 臺套防失載懸繩器,依據《管理細則》第十二條選取了實心拉桿運行載荷循環次數達到要求的抽油機井更新安裝了防失載懸繩器(圖3、圖4)。安裝時,副繩器距離三通1 mm 左右,確保正常狀態下,副懸繩器不受桿柱載荷。

圖3 防失載懸繩器實物

圖4 防失載懸繩器安裝狀態

4 應用效果

2022 年3 月安裝了50 臺抽油機井防失載懸繩器,截止到10 月僅發生一起抽油機懸掛載荷的頂部實心拉桿斷脫事件。發生實心拉桿斷脫后,井下所有載荷利用摻稀三通掛在防失載懸繩器副盤上,抽油機未失去載荷,依然可以正常運轉,只是載荷傳感器因無載荷顯示異常,監控信號中斷。監控信號中斷后,立即安排人員現場核實并更換了實心拉桿,未造成油井停井,未影響管理區安全生產。

截止目前,依據《管理細則》對運行載荷循環次數超過2.1×106次的實心拉桿需更換的抽油機安裝了防失載懸繩器,共更換100 臺,未發生一起實心拉桿斷脫事件,防失載懸繩器加工安裝成本僅為2000 元,年節約成本可達14.9 萬元。

由此可見,此防失載懸繩器效果顯著,更換簡便實用,提高了管理區油井生產運行率,減輕了工人的勞動強度,基本杜絕了實心拉斷脫引起的設備損壞、原油泄漏及環境污染事件,具有重大社會效益和良好推廣應用前景。