波形鋼腹板自承重組合剛構橋施工過程分析*

蔡昊初,王思豪,魏 俊,劉玉擎

(1.同濟大學土木工程學院,上海 200092; 2.浙江交通職業技術學院,浙江 杭州 311112)

0 引言

波形鋼腹板組合橋具有自重小、避免腹板開裂及預應力施加效率高等優點,近年來在國內得到大量工程應用[1]。隨著建設數量的增多,腹板自承重的懸臂澆筑法因其可以充分發揮鋼腹板的承載力、提升橋梁建設經濟性而開始受到關注[2-3]。因施工過程中結構的受力性能受工法的影響較大,腹板自承重施工方法的應用直接關系到組合結構的受力。為此,需針對波形鋼腹板自承重施工過程進行力學分析,為該工法的合理應用提供技術支撐。

現有研究大多采用有限元模擬的方法進行施工過程分析。He等[4]通過有限元計算對比分析傳統懸澆與異步澆筑2種施工方法,結果表明異步澆筑由于掛籃直接作用在波形鋼腹板上,會增加腹板的剪應力及變形。姚紅兵等[5]采用工況疊加法對前3個節段進行施工模擬,計算分析了主要構件的受力情況及結構穩定性。岳宏智等[6]基于有限元法進行施工全過程模擬,結果表明異步施工過程中結構應力均處于安全范圍內。可見,既有研究成果主要基于施工過程的數值模擬,驗算結果缺乏現場實測數據的支撐。

本研究以跨徑55m+100m+55m的葛溪大橋左線1號橋為依托工程,結合數值模擬與實橋測試的方法,對腹板自承重施工過程進行受力分析。建立施工至最大懸臂狀態有限元模型,研究各施工段的構件應力狀態及腹板穩定性,基于構件受力特點進行實橋測試,驗證腹板自承重懸臂澆筑施工方法的適用性;考慮施工過程中可能產生的不利情況,提出相應的優化建議,并進行合理布置分析,為后續的相關研究及推廣應用提供有益借鑒。

1 波形鋼腹板自承重施工工法

1.1 工藝流程

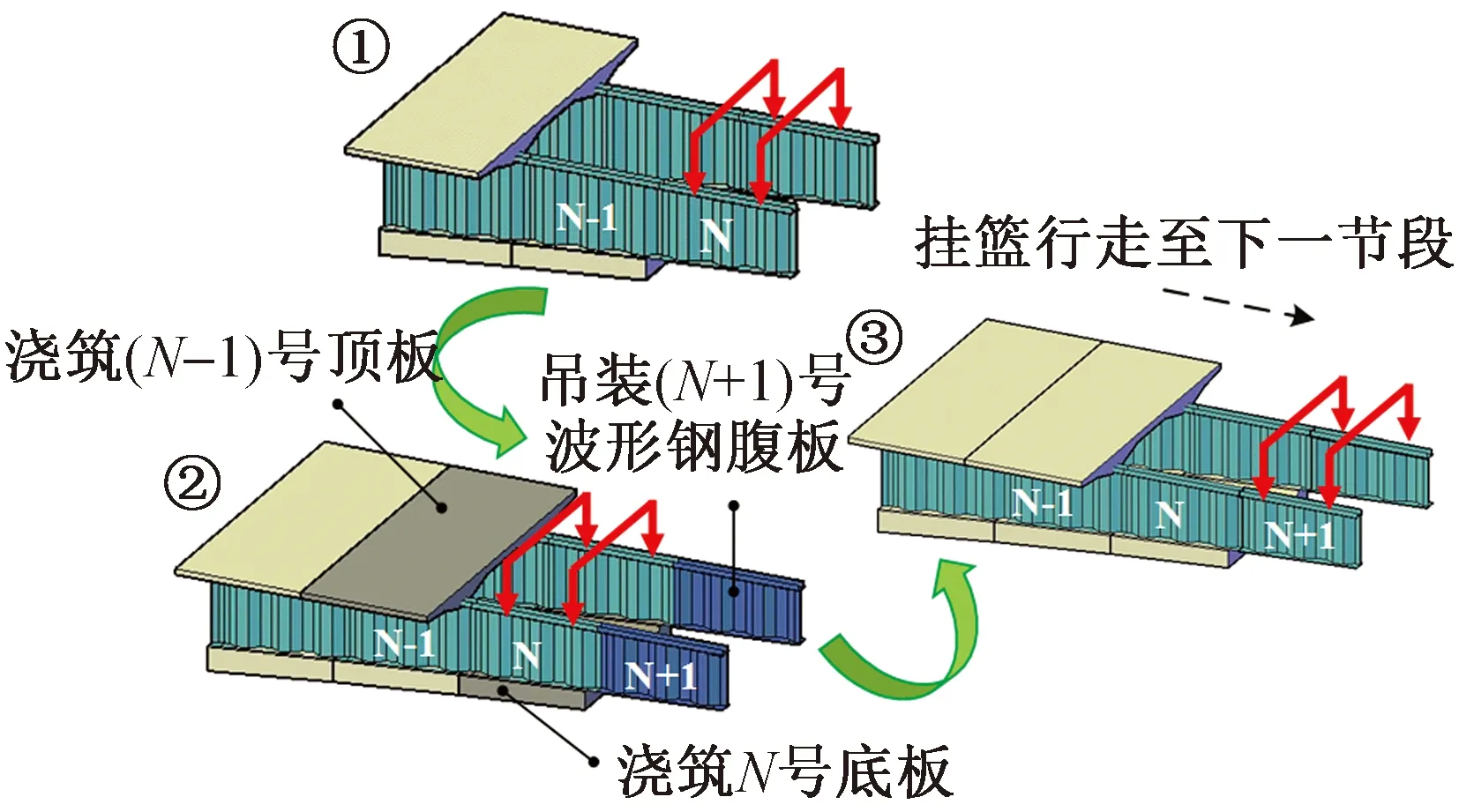

傳統懸臂澆筑法為了避免頂、底板混凝土澆筑相互干擾,常采用先后澆筑的施工流程,工期較長。波形鋼腹板自承重施工將工作面擴展到3個,即(N-1)節段頂板、N節段底板的混凝土澆筑和(N+1)節段波形鋼腹板的安裝同步進行,可大幅度縮短工期,提高經濟效益。波形鋼腹板自承重施工流程如圖1所示,主要施工步驟為:①掛籃移動到N節段,支模并綁扎N節段底板鋼筋和(N-1)節段頂板鋼筋;②同時澆筑N節段底板和(N-1)節段頂板混凝土,等待混凝土養護并安裝(N+1)節段波形鋼腹板;③待混凝土強度達到設計要求后,張拉(N-1)節段頂板預應力束,使掛籃行走至(N+1)節段,進入下一循環。

圖1 波形鋼腹板自承重施工流程

1.2 工法特點

相較于采用懸臂澆筑施工的掛籃,波形鋼腹板自承重施工掛籃大多采用簡支體系的鋼桁架吊籃形式,無須設置復雜的掛籃錨固裝置,施工荷載通過掛籃立柱直接作用在腹板上方的翼緣板上[7-8]。

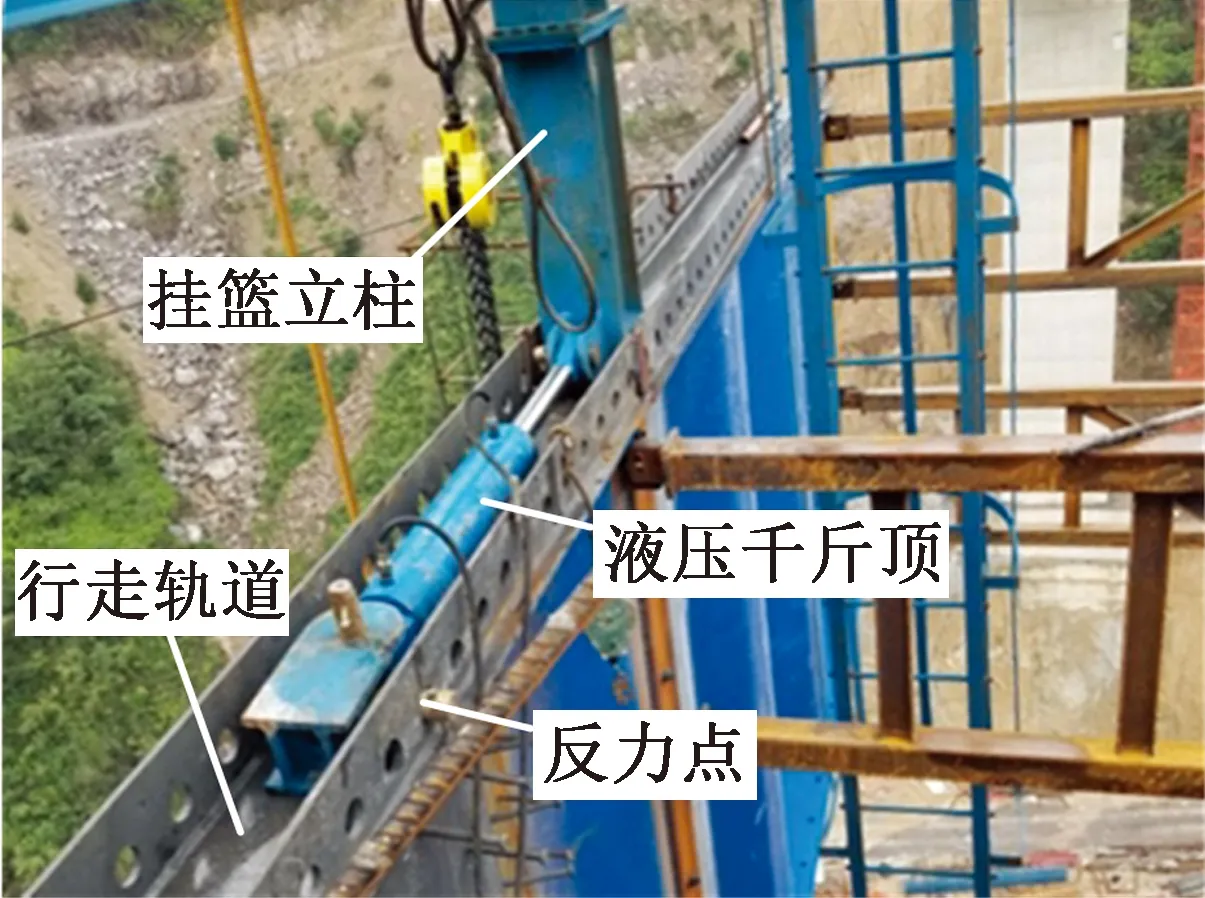

由于支撐體系的不同,掛籃的行走機制也發生轉變。如圖2所示,可利用上翼緣板和開孔板形成的凹槽作為行走軌道,液壓千斤頂作為動力裝置,千斤頂前端與立柱相連,后端通過銷軸與開孔板孔洞連接,以開孔作為反力點頂推前進。

圖2 現場掛籃移動裝置

當(N-1)節段頂板、N節段底板混凝土同時澆筑,施工荷載較傳統懸臂澆筑法大幅度增加。波形鋼腹板作為主要傳力構件,在施工過程中腹板自身的受力特點及各傳力部位的受力狀態有待進一步探究。

2 施工節段數值模擬

2.1 工程概況

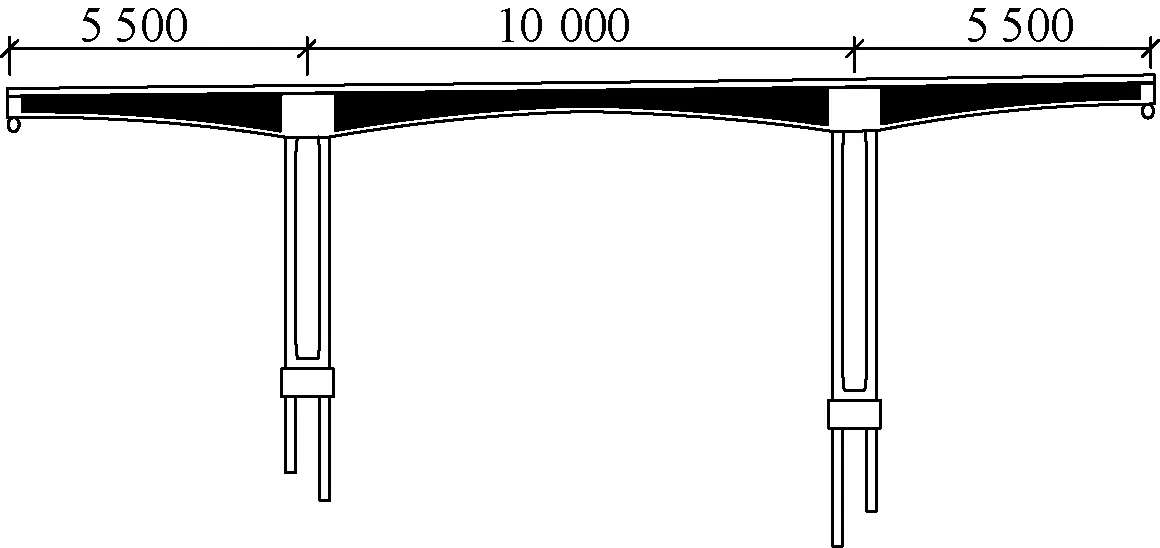

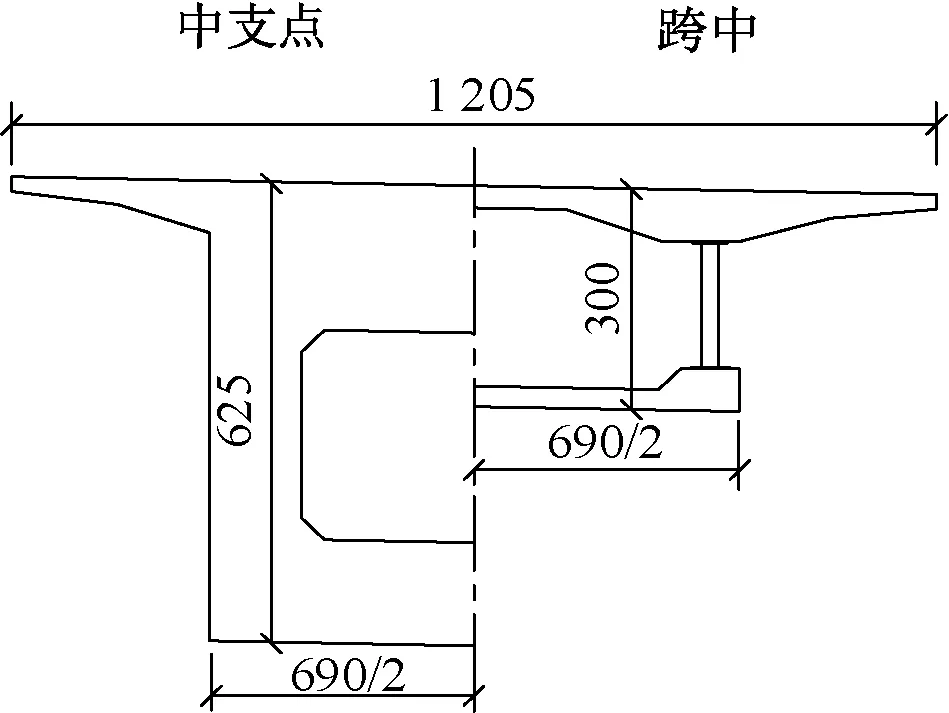

葛溪大橋左線1號橋位于浙江省溫州市泰順縣境內,是浙閩界公路控制性工程之一。該橋的總體布置和典型斷面如圖3,4所示,上部結構采用波形鋼腹板組合箱梁連續剛構,跨徑布置為55m+100m+55m。主梁為分幅式單箱單室截面,每幅箱梁頂板寬12.05m、底板寬6.9m。梁高和底板厚度均以二次拋物線形式由跨中向根部變化,跨中梁高3m,根部梁高6.25m。主橋腹板波長1.6m,波高0.22m,跨中至中墩墩頂厚度依次為16,18,20,22mm。波形鋼腹板與頂板通過雙開孔板連接,與底板通過埋入式角鋼連接。

圖3 橋梁總體布置(單位:cm)

圖4 箱梁典型斷面(單位:cm)

2.2 有限元模型

采用有限元軟件ANSYS建立施工至最大懸臂狀態的有限元模型,如圖5所示。頂底板、橫梁、內襯混凝土均采用solid 95單元,波形鋼腹板及體內預應力束分別采用shell 63及link 8單元模擬,開孔板連接件采用combine 14三向彈簧單元模擬。通過單元尺寸敏感性分析,并考慮計算效率,混凝土構件單元尺寸0.2m,鋼構件單元尺寸0.1m,預應力束單元尺寸0.5m。除了在頂板和上翼緣板間建立接觸關系外,其余構件間均采用結點-單元耦合。

圖5 有限元模型

通過約束中橫梁端面結點全部自由度模擬固定端,約束中橫梁底面結點的3個方向位移自由度模擬主梁與橋墩的剛接。頂底板、橫梁和內襯的混凝土強度等級均為C55,波形鋼腹板采用Q345D鋼,材料特性根據JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規范》[9]和GB/T 1591—2018《低合金高強度結構鋼》進行取值[10]。

計算荷載包括掛籃自重、現澆混凝土濕重及預應力荷載,施工荷載通過掛籃前、后支點等效作用于上翼緣板處。對于最大懸臂狀態,掛籃支撐在10號節段,前、后支點的等效集中荷載分別為282.7,466.3kN。預應力荷載通過等效降溫法進行模擬。

建模中采用改變材料屬性、最后工況疊加的方法模擬節段施工過程,考慮構件應力累積,其具體過程如下:①建立全部節段有限元模型,將所有未澆節段材料密度、彈性模量均設為0;②將待澆節段的等效集中力施加于掛籃支點處,模擬混凝土的現場澆筑;③恢復②中現澆節段材料的彈性模量及密度,將集中力等值反向加載,模擬掛籃前移;④保持已澆節段彈性模量,密度設為0以避免重力重復作用,施加下一待澆節段等效集中力;⑤循環②~④步,最后對各荷載步計算結果進行疊加,得到各工況應力狀態。

2.3 主要構件受力分析

2.3.1施工過程主梁變形

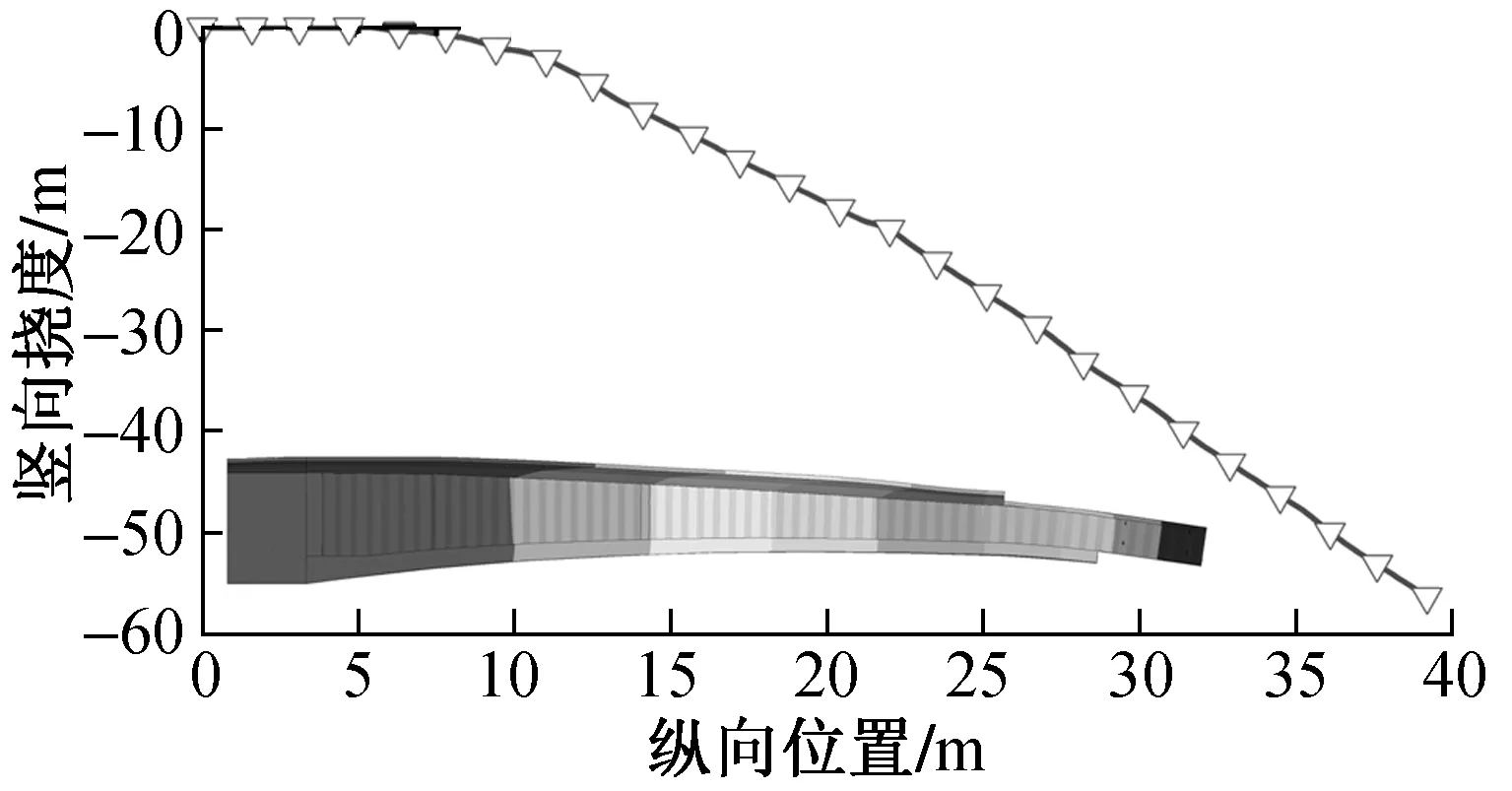

施工至最大懸臂狀態時主梁的豎向撓度如圖6所示,掛籃所在10號節段變形最大,為56.4mm,越靠近懸臂根部變形越小。最大撓度滿足規范l/300=130.67mm(l為懸臂長度)的限值要求。

圖6 主梁豎向撓度

2.3.2混凝土構件應力

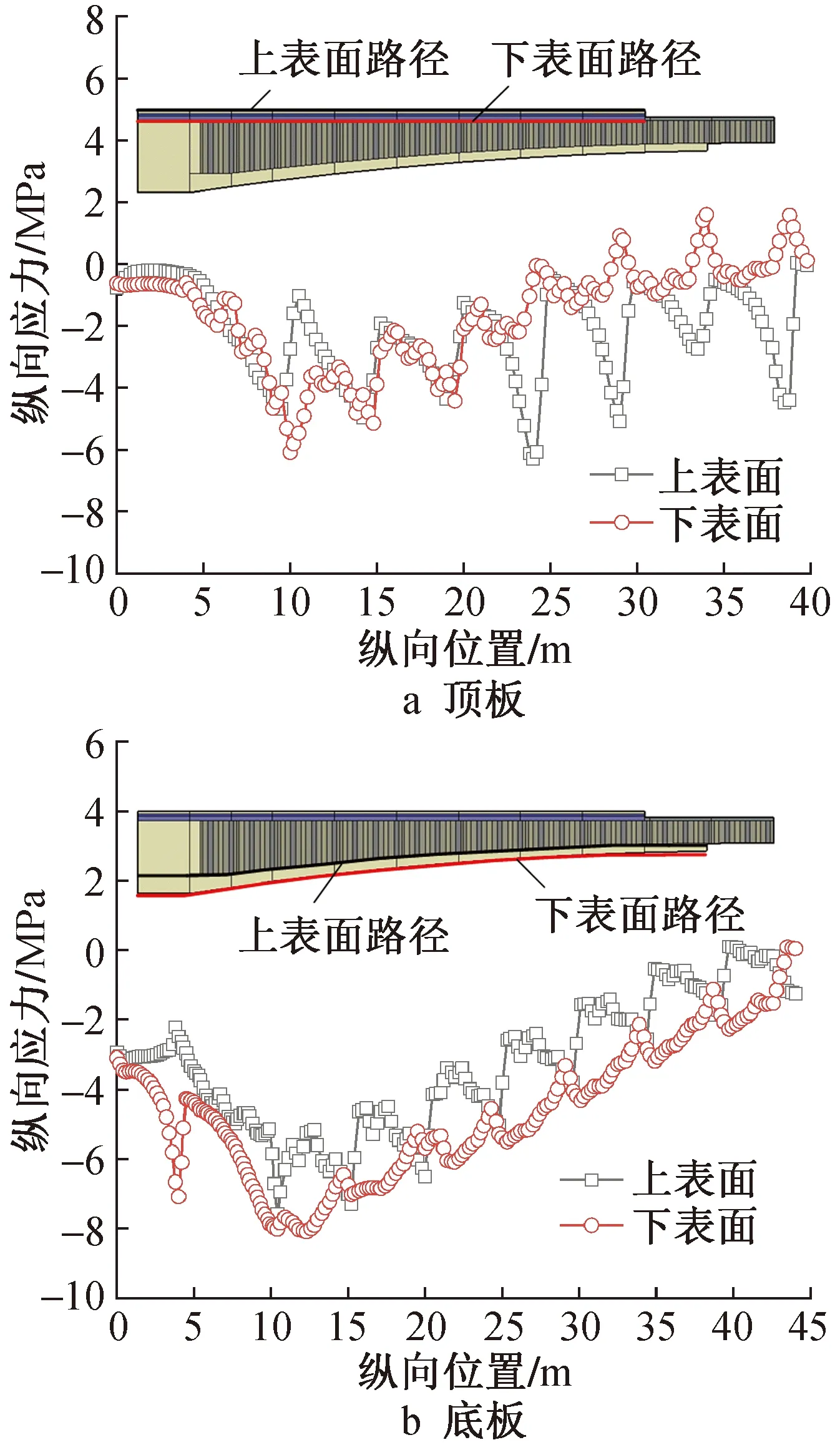

施工至最大懸臂狀態時腹板位置相應混凝土頂、底板的縱向應力包絡圖如圖7所示。頂板大部分區域均處于受壓狀態,節段預應力錨固區存在應力集中。由于施工荷載通過腹板與頂板的連接件傳遞至頂板,在鋼混過渡位置出現拉應力,施工中應采取措施防止端部混凝土開裂。底板壓應力由懸臂自由端向根部逐漸增大,并且由于施工荷載通過下翼緣板與底板的接觸承壓點傳遞至底板,導致底板的懸臂前端存在壓應力峰值,但均不超過混凝土抗壓強度設計值25.3MPa。

圖7 頂、底板縱向應力

2.3.3鋼構件應力

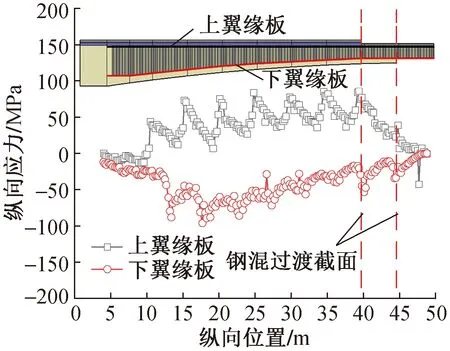

翼緣板的縱向應力包絡圖如圖8所示,應力峰值均出現在節段分界處,過渡截面鋼與混凝土的應變差較大,使其成為翼緣板受力的關鍵部位。上翼緣板最大拉應力為86.1MPa,具有足夠的安全儲備;下翼緣板最大壓應力為-96.2MPa,滿足設計強度要求,然而施工中還要注意受壓局部失穩問題。

圖8 翼緣板縱向應力

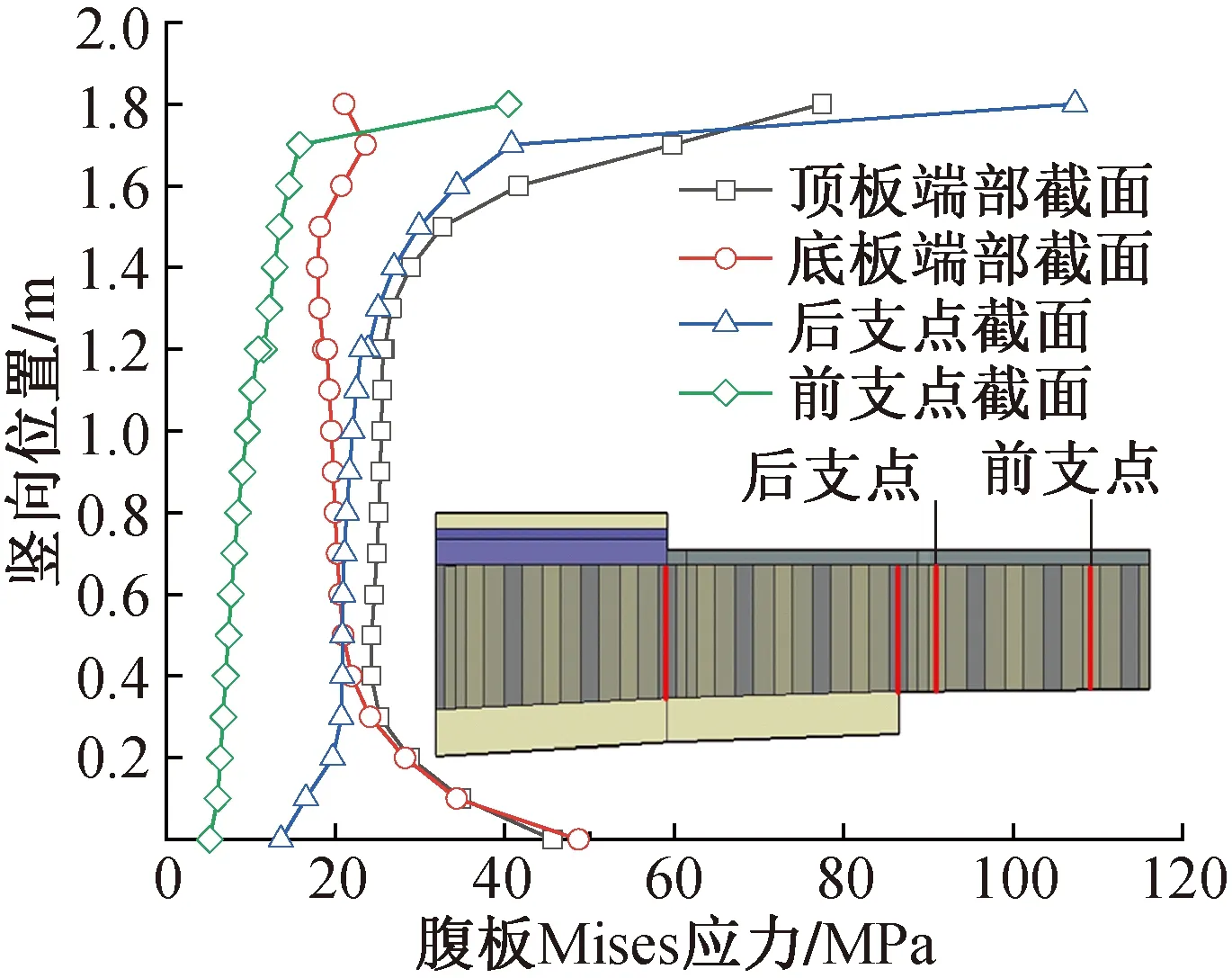

掛籃前、后支點及頂、底板懸臂端部4個受力不利截面的腹板Mises應力包絡圖如圖9所示。掛籃荷載的集中作用導致前、后支點位置腹板上緣存在較大應力,局部應力可達100MPa。在頂、底板懸臂端部截面,腹板上、下緣的局部應力接近80MPa,這與波形鋼腹板剪切變形受到混凝土板的約束有關。應指出,上述應力均滿足腹板強度設計要求,但由于局部效應的存在,施工過程中仍須關注腹板邊緣的穩定性問題。

圖9 波形鋼腹板Mises應力

2.3.4施工結構穩定性

對于鋼構件而言,為防止結構在達到屈服強度前率先發生失穩破壞,針對最大懸臂工況進行彈性屈曲穩定分析,以充分發揮材料的承載性能。

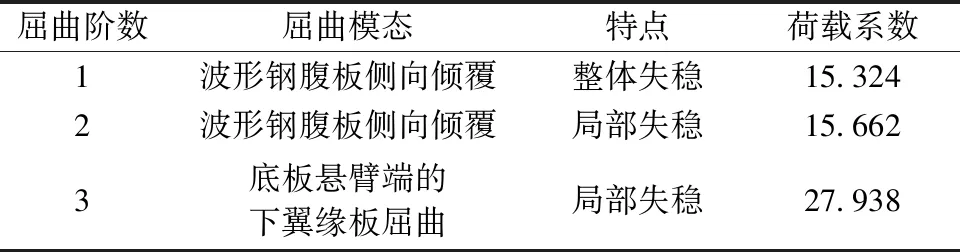

施工至最大懸臂狀態時結構前3階的屈曲模態及荷載系數如表1所示。根據表1,前3階的荷載系數均>4,滿足設計限值要求。施工荷載作用下,懸臂結構的最不利失穩模式為波形鋼腹板側向傾覆。為保證腹板的承載性能,避免發生整體失穩破壞,在施工中應采取一定的防側傾措施。

表1 施工結構穩定性

3 實橋測試與施工優化

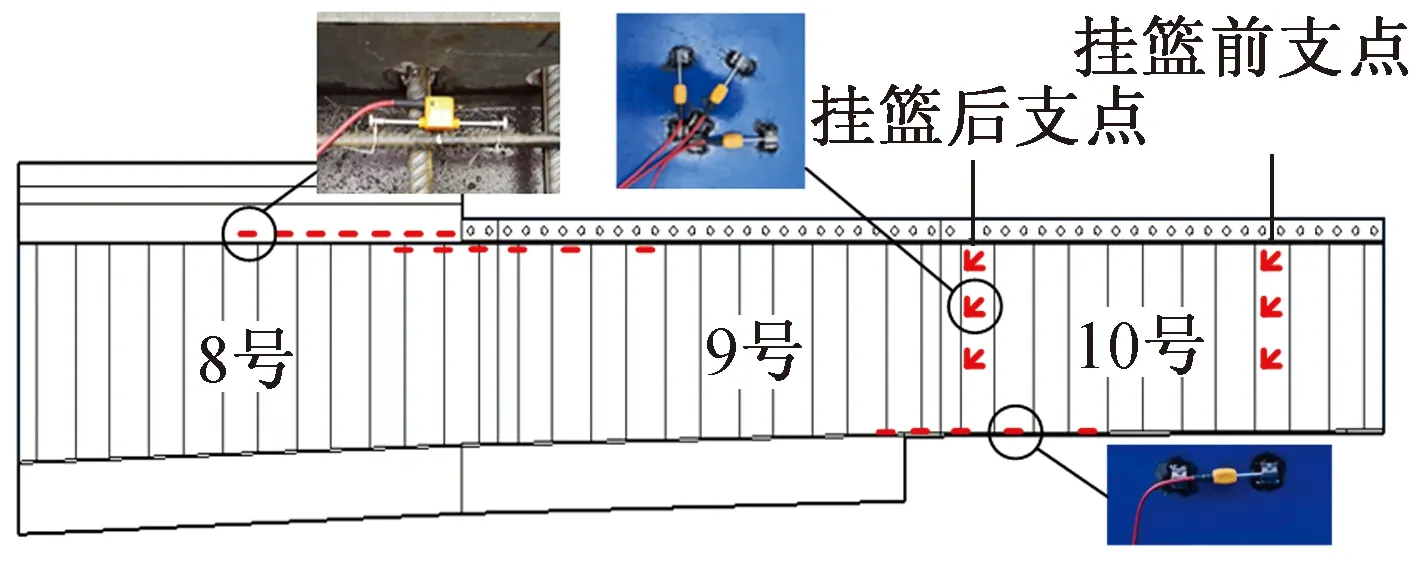

3.1 現場測點布置

基于有限元分析獲得的波形鋼腹板自承重施工過程中結構的受力特點,以葛溪大橋作為依托工程,對最大懸臂工況關鍵部位進行實橋測試,驗證工法的適用性,并提出施工優化建議。

考慮到現場條件的復雜性,應力測點采用高精度的振弦式傳感器。如圖10所示,頂板混凝土及上、下翼緣板測點沿縱向布置,波形鋼腹板測點分別在掛籃前、后支點截面沿豎向布置。為反映施工最不利工況下的構件性能,分別在混凝土澆筑前后進行讀數,考察最大施工荷載下構件的應力變化。

圖10 測點布置

3.2 測試結果與施工優化

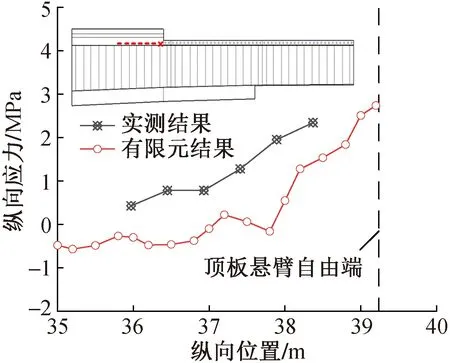

3.2.1頂板縱向應力變化

圖11比較了頂板懸臂自由端附近的縱向應力。施工荷載作用下,實測值與有限元結果具有相同的變化趨勢,靠近懸臂自由端縱向應力較大,局部最大>2MPa,應力沿縱向削減較快,距自由端1/2節段長度處,應力值已處于較低水平。實際施工過程中,可增加端部防裂鋼筋布置,限制裂縫開展;或在端部開孔板孔洞內套設橡膠圈,通過弱化連接件剛度,促使剪力向后傳遞,改善應力分布。在前端1個孔洞內設置橡膠圈的計算結果如圖12所示,由圖可見,設置橡膠圈后懸臂端部的頂板縱向應力明顯降低,峰值點位置向內側移動。

圖11 頂板縱向應力

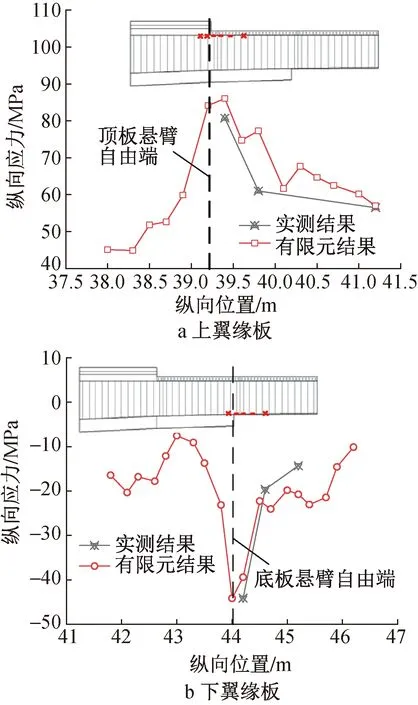

3.2.2上、下翼緣板應力變化

圖13比較了上、下翼緣板的縱向應力。上翼緣板縱向應力最大值出現在頂板懸臂自由端外側,下翼緣板最大值出現在底板懸臂自由端部截面,應力峰值分別為80.7,-40.1MPa。施工過程中,應重點考察底板自由端下翼緣板的受力,可在端部焊接加勁板,避免局部受壓發生屈曲。

圖13 上、下翼緣板縱向應力

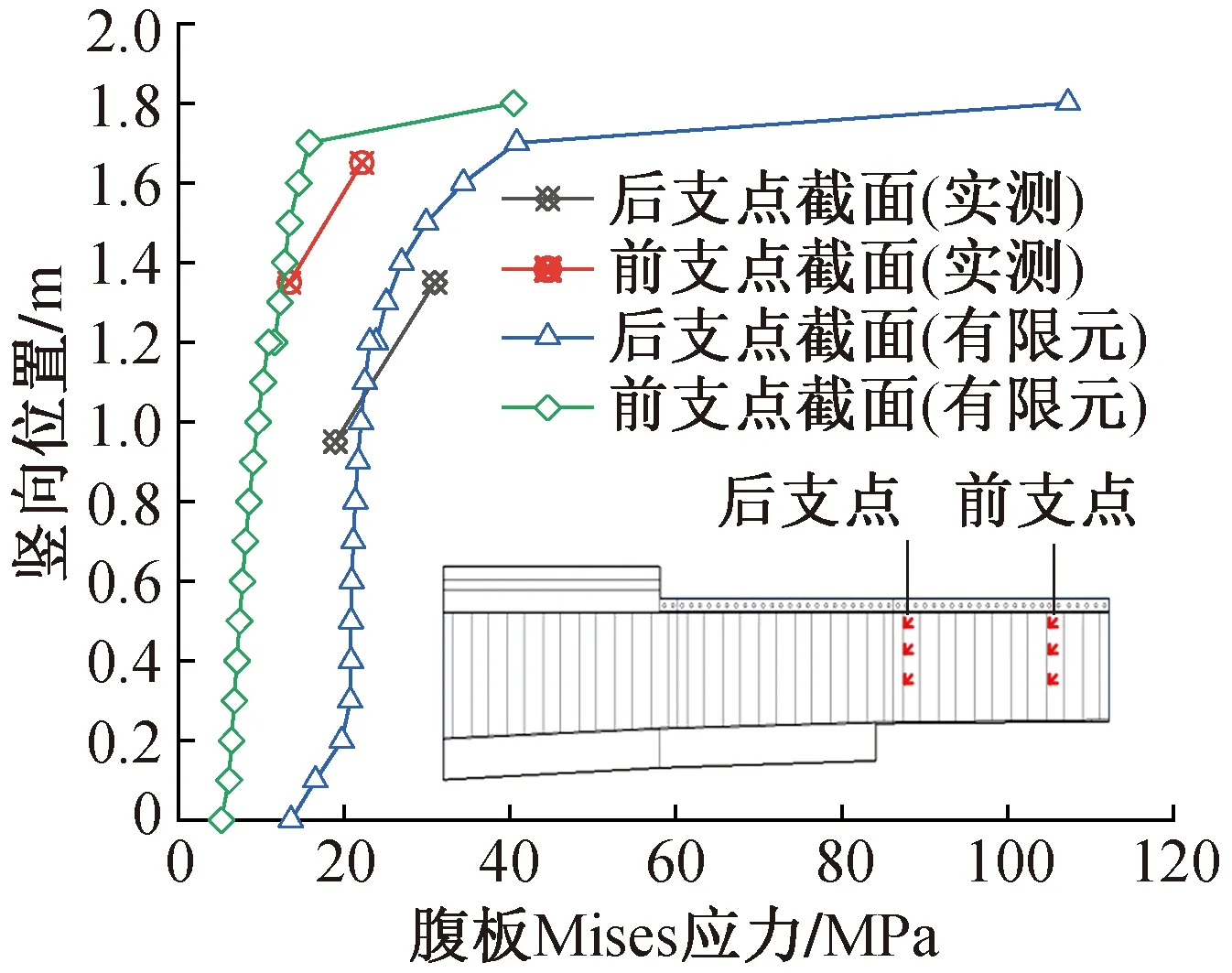

3.2.3波形鋼腹板應力變化

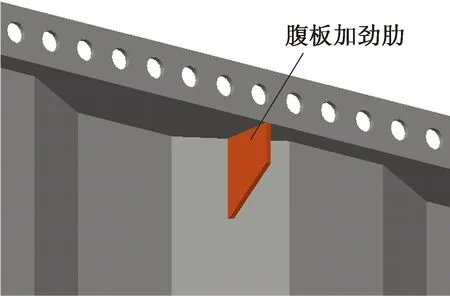

圖14比較了掛籃前、后支點截面波形鋼腹板Mises應力。在靠近掛籃支撐位置,腹板應力逐漸增大,實測數據與有限元模擬結果規律一致。施工過程中,為防止波形鋼腹板在掛籃支撐處發生局部變形而破壞,可在支點位置的腹板上緣設置豎向加勁肋,以保證足夠的安全儲備,腹板加勁肋布置如圖15所示。

圖14 波形鋼腹板Mises應力

圖15 腹板加勁肋布置

3.2.4施工抗失穩優化

根據有限元彈性屈曲的分析結果,施工的懸臂結構最不利失穩模式為腹板的整體側向傾覆。實際施工過程中,為避免出現上述情況,可在相鄰2個波形鋼腹板間設置臨時橫撐。如圖16所示,通過將相鄰2個波形鋼腹板連成整體,確保橫撐自身桿件和腹板在施工中均不發生失穩。

圖16 臨時橫撐布置

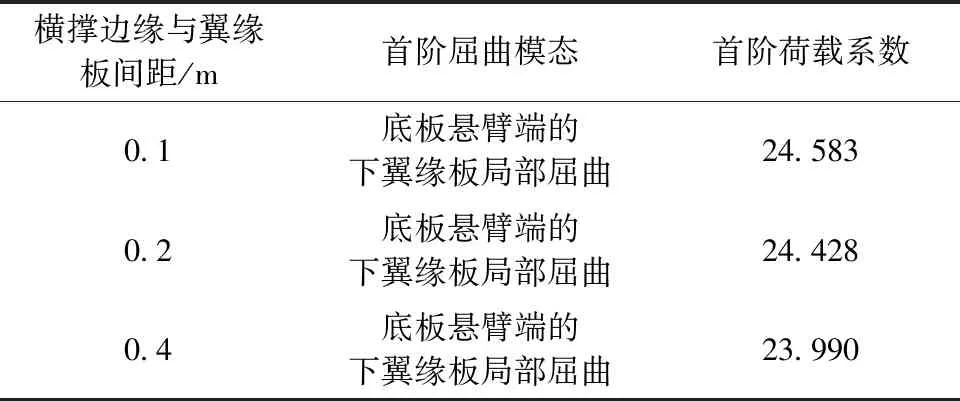

通過變化臨時橫撐在高度方向的作用位置,對橫撐布置方式進行討論。橫撐邊緣與翼緣板不同間距時施工結構的首階屈曲模態及荷載系數如表2所示,不同間距下,結構最不利失穩模式均為底板懸臂端下翼緣板的局部屈曲,且橫撐邊緣與翼緣板的間距越小,荷載系數越大,結構安全儲備越高。因此,實橋施工中臨時橫撐應盡量靠近上、下翼緣板布置,以充分發揮臨時橫撐的作用。

表2 不同間距結構穩定性比較

4 結語

結合有限元分析獲得的主要構件受力特點開展了關鍵部位實橋測試,得到以下結論。

1)波形鋼腹板自承重懸臂施工過程中,混凝土頂、底板的整體應力水平較低,在懸臂自由端部易產生應力集中,實際施工中可通過增設防裂鋼筋或弱化端部連接件剛度來改善頂板的局部受力。

2)波形鋼腹板及上、下翼緣板在鋼混過渡處、掛籃支點位置應力相對較大,但均處于安全范圍內,施工時可焊接加勁肋,避免發生局部屈曲。

3)施工結構最不利屈曲模態為腹板的側向傾覆,屈曲荷載系數滿足設計要求,但為了避免結構整體失穩破壞,可設置臨時橫撐改善屈曲模態,提高安全系數,且橫撐宜盡量靠近翼緣板布置。

4)波形鋼腹板自承重懸臂施工方法整體結構受力合理,工法適用性良好。