階梯鉆超聲振動鉆削Inconel718 有限元仿真研究

王宙彪,周俊

(201620 上海市 上海工程技術大學 機械與汽車工程學院)

0 引言

Inconel718 是一種高強度、耐熱性強的鎳基合金,在航空發動機的研發和制造中發揮著重要作用[1]。其在較高的溫度下有優良的機械性能,如高疲勞強度和良好的耐蝕性,但受到加工硬化和高溫拉伸強度的影響,導致常規切削時刀具磨損嚴重,工件表面出現損傷[2-3]。鉆削作為一種主要的孔加工工藝,在航空航天工業中占有重要地位,并且在Inconel718 的實際加工中,鉆削占總加工量的40%~60%[4],因此對Inconel718 的鉆削過程開展研究具有十分重要的意義。

Khanna 等[5]對低溫條件下鉆削Inconel718 的刀具磨損和孔質量進行了試驗研究,并與干鉆削的結果進行了比較。研究結果表明,低溫環境下鉆削Inconel718 的扭矩比干鉆削降低了30%、刀具壽命提高了87.5%、表面粗糙度降低了47%;Liu 等[6]以乳化液為切削液對Inconel718 進行高速鉆削,試驗表明,軸向力隨著鉆削速度與進給量的加大呈增高趨勢,切削溫度與進給速度呈正相關,與切削速度呈負相關;賈民飛等[7]對Inconel718 小孔鉆削的軸向力和轉矩進行試驗研究,結果表明,進給量對軸向力和進給量的影響最大。以上研究都基于常規加工方式。

超聲振動鉆削是一種新型加工技術,通過改變刀具的運動軌跡實現變速切削,可以有效減小加工中的軸向力、鉆削溫度和鉆頭磨損。田英健等[8]對鎳基高溫合金GH4169(對應牌號Inconel718)施加20 kHz 的軸向超聲振動進行鉆削試驗,結果表明,超聲振動鉆削能顯著提高成孔質量并減少工件表面的毛刺。Chen 等[9]通過試驗表明,在AISI4340 微孔鉆削中,超聲振動鉆削比普通鉆削的軸向力降低了20.1%~30.05%,并且鉆頭切削刃更加完整,孔壁質量更高。王蕾等[10]利用ABAQUS 軟件對鈦合金材料進行超聲振動鉆削有限元仿真分析以及試驗研究,對比普通鉆削,超聲振動鉆削軸向力降低了21%,孔壁毛刺更少。

以上研究成果對本研究在鉆削參數選取、引入階梯鉆超聲振動鉆削等方面提供了參考。階梯鉆是在普通麻花鉆上經幾何改進的新式鉆頭,可以通過較小的第1 階梯直徑進行鉆孔,較為鋒利的第2 切削刃進行二次擴孔,并能有效降低鉆削中的軸向力與溫度。本文利用三維有限元仿真軟件DEFORM-3D,對階梯鉆超聲振動鉆削(UAD)Inconel718 的過程進行仿真,并與階梯鉆和麻花鉆常規鉆削(CD)進行對比,研究加工過程中軸向力、切屑形態及孔壁質量。

1 超聲振動鉆削運動學原理

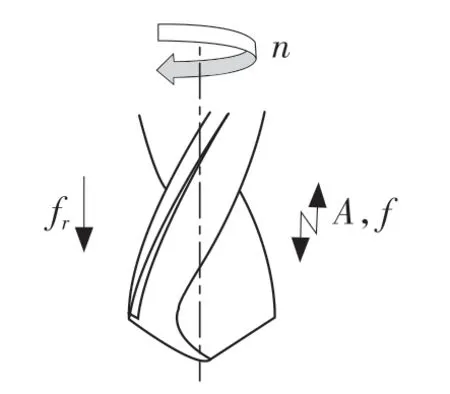

傳統鉆削中,鉆頭在繞主軸旋轉的同時還會沿著切削方向做進給運動。軸向超聲振動鉆削通過疊加在主軸直線運動方向的周期性超聲振動信號,改變了刀具的運動軌跡,實現刀具與工件的斷續切削。圖1 為軸向超聲振動鉆削原理圖。

圖1 軸向超聲振動鉆削原理圖Fig.1 Schematic diagram of axial ultrasonic vibration drilling

為了更直觀表達鉆削中刀具的運動軌跡,設鉆頭主切削刃外緣某點的坐標為(X,Y,Z),該點在普通鉆削和超聲振動鉆削過程中的軌跡方程分別為率 Hz;A——超聲信號振幅,mm。

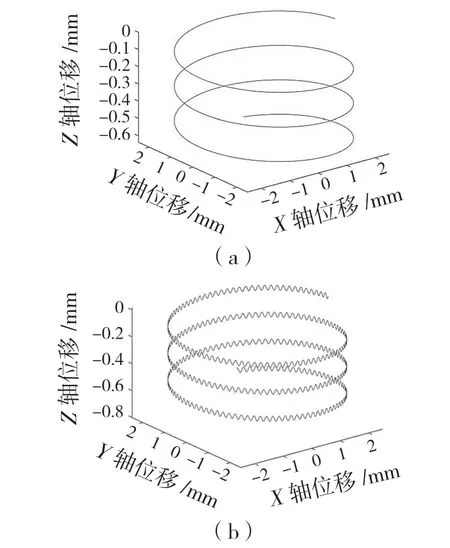

當R=2.5 mm,fr=0.2 mm/r,f=30 000 Hz,A=0.005 mm,n=1 000 r/min 時,利用MATLAB 分別繪制鉆頭切削刃在普通鉆削和超聲振動鉆削下的三維運動軌跡,如圖2 所示。

圖2 鉆頭切削刃運動軌跡圖Fig.2 Track of bit cutting edge movement

由圖2 可以看出,疊加超聲振動后,刀具的三維運動軌跡不再為一條較平滑的螺旋曲線,而變成在豎直方向呈周期性振蕩,鉆頭的軸向振動使刀具與工件間歇接觸,改變了切削厚度并且減小刀具與工件間的摩擦。

2 階梯鉆超聲振動鉆削仿真

式中:R——刀具半徑,mm;n——主軸轉速,r/s;t——時間,s;fr——進給量,mm/r;f——振動頻

2.1 階梯鉆模型及參數

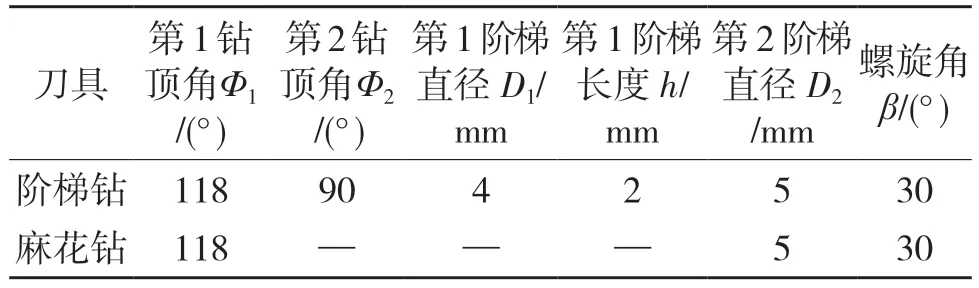

作為一種幾何改進型刀具,階梯鉆具有良好的切削性能,可以提高鉆削質量、降低刀具磨損。本文以普通麻花鉆為基礎,通過建模軟件SolidWorks對階梯鉆進行設計,其實體模型如圖3 所示。最終將建立的鉆頭模型保存為DEFORM-3D 可以識別的STL 格式,并導入進去,其參數如表1 所示。

表1 刀具幾何參數Tab.1 Tool geometry parameters

圖3 階梯鉆模型圖Fig.3 Step drill model diagram

2.2 材料屬性及網格劃分

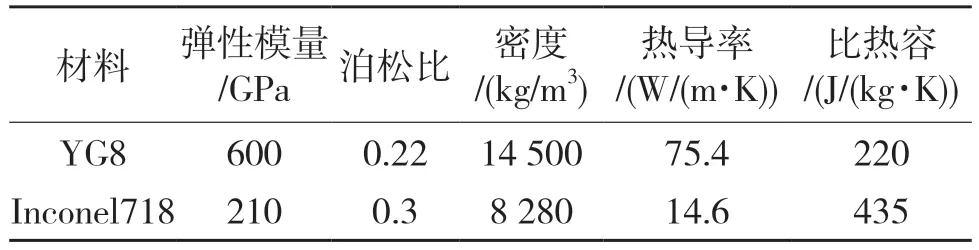

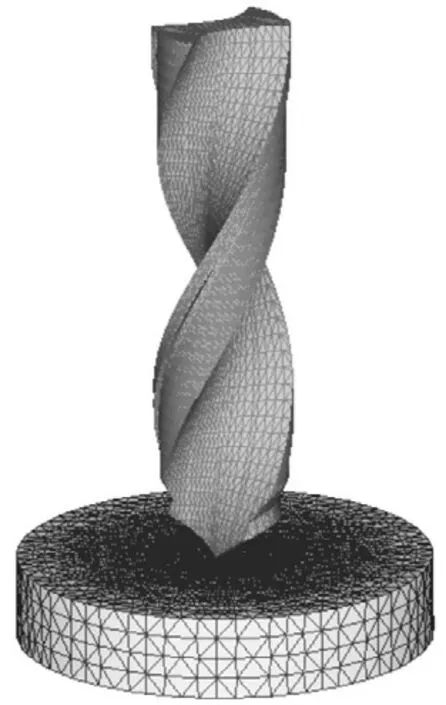

為提高仿真精度和效率,本次仿真只保留刀具參與鉆削的部分,去除刀柄及其它部位。刀具材料為WC 硬質合金,牌號為YG8,設置為剛性體類型。工件設置為直徑D=15 mm、高H=3 mm的塑性圓柱體,材料為Inconel718。刀具和工件材料參數如表2所示。

表2 刀具和工件材料參數Tab.2 Tool and workpiece material parameters

DEFORM 擁有自適應網格劃分和局部網格細化功能,使刀具和工件參與切削部分網格劃分較為密集,未參與鉆削部分網格較為稀疏,可以減小單元的過度變形,提高了計算速度和仿真精度。仿真中刀具和工件均采用相對網格劃分,網格類型為四面體,鉆頭網格數設置為30 000,網格最大尺寸與最小尺寸的比例設置為4;工件網格數目為40 000,尺寸比例設置為7。

2.3 有限元本構模型及分離準則

高溫合金Inconel718 加工過程涉及高應變率及材料的較大變形,因此本仿真選取在金屬切削領域具有優勢的Johnson-Cook 本構模型,其表達式為

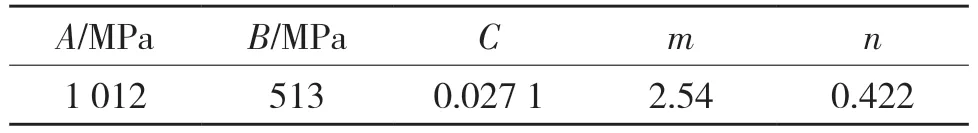

式中:σeq——等效應力;εp——等效塑性應變;——等效塑性應變率;——參考應變率;T——模型當前溫度;Tr——室溫;Tm——材料熔點。A、B、C、m、n——材料常數,數值如表3 所示。

表3 Inconel718 的J-C 參數Tab.3 J-C parameters of Inconel718

材料分離準則選取Normalized Cockcroft &Latham 斷裂準則,通過比較工件材料的破壞值與分離臨界值實現單元斷裂。其表達式為

式中:Ci——工件材料單軸拉伸臨界破壞值;εf——材料破壞時的應變值;——材料有效應變;σm——材料最大應力。

2.4 邊界條件及其它仿真設置

仿真中將刀具設置為主動件,鉆頭以Z軸為中心軸做旋轉運動并沿負方向進給,工件設置為被動件,并將其X、Y、Z方向速度設置為0 以限制運動。仿真初始環境溫度設為20 ℃,將刀具與工件的所有面都設置為可與外界進行傳熱,對流系數設為0.02 N/(s·mm·℃),鉆頭與工件的熱傳導系數設置為45 N/(s·mm·℃)。

DEFORM-3D 程序的停止參數決定仿真何時停止,為保證工件形成通孔,選擇鉆頭在進給方向的位移量作為停止參數,設置為6 mm,即鉆削深度達到6 mm 時仿真自動終止,步長設置為0.000 2 s,每25 步保存一次。圖4 為建立完畢的仿真模型。

圖4 階梯鉆及工件仿真模型Fig.4 Step drill and workpiece simulation model

3 仿真結果分析

3.1 軸向力

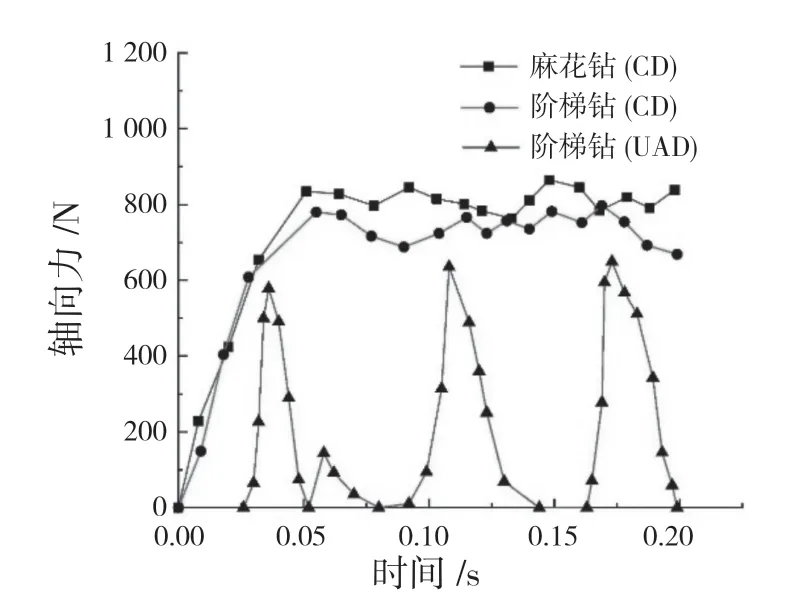

在金屬鉆削加工中,過大的軸向力會使鉆削區域溫度過高,加速鉆頭的磨損從而影響刀具的使用壽命。本仿真研究在進給量fr=0.2 mm/r,主軸轉速n=1 000 r/min 下,麻花鉆與階梯鉆普通鉆削(CD)以及階梯鉆超聲振動鉆削(UAD)Inconel718 時穩定鉆削階段軸向力的大小,超聲振動鉆削頻率f=30 000 Hz,振幅A=0.005 mm。圖5 為仿真中軸向力隨時間變化的趨勢。

圖5 軸向力隨時間的變化Fig.5 Axial force as a function of time

由圖5 可知,麻花鉆與階梯鉆普通鉆削時軸向力均在短時間內急劇增大,隨后達到穩定鉆削階段。階梯鉆超聲振動鉆削時由于鉆頭與工件的斷續接觸,其軸向力隨時間呈周期性變化趨勢。在鉆削穩定階段,麻花鉆(CD)平均軸向力為751.6 N,階梯鉆(CD)平均軸向力為681.7 N,對比麻花鉆(CD)降低了9.4%,階梯鉆超聲振動鉆削下(UAD)平均鉆削力為326.5 N,對比麻花鉆(CD)降低了56%。

3.2 切屑形態分析

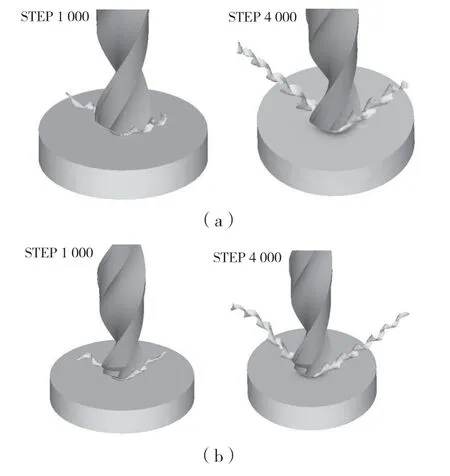

不同加工方式會產生形態各異的切屑,切屑不僅能反映出加工時鉆頭與材料的受力情況,還會對加工精度產生影響[11]。通過DEFORM-3D 的后處理界面,可以直觀地看到仿真中切屑的產生及其形狀。

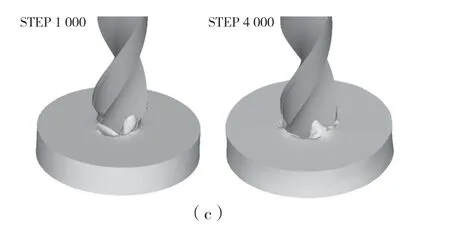

圖6 為仿真中不同鉆頭及加工方式下切屑的形態,可以看出麻花鉆(CD)和階梯鉆(CD)產生的切屑均為螺旋狀,這種切屑不易斷裂,隨著鉆削的深入會纏繞在刀具上,與孔壁及鉆頭產生摩擦,不僅會影響鉆頭的耐用度及壽命,并且還會降低孔壁的加工質量及精度。而在超聲振動鉆削下階梯鉆(UAD)產生的切屑均為片狀,伴隨著刀具的運動排出,避免切屑與孔壁的刮擦,提高了孔壁的加工質量。

圖6 不同加工狀況下的切屑形態Fig.6 Chip morphology under different processing conditions

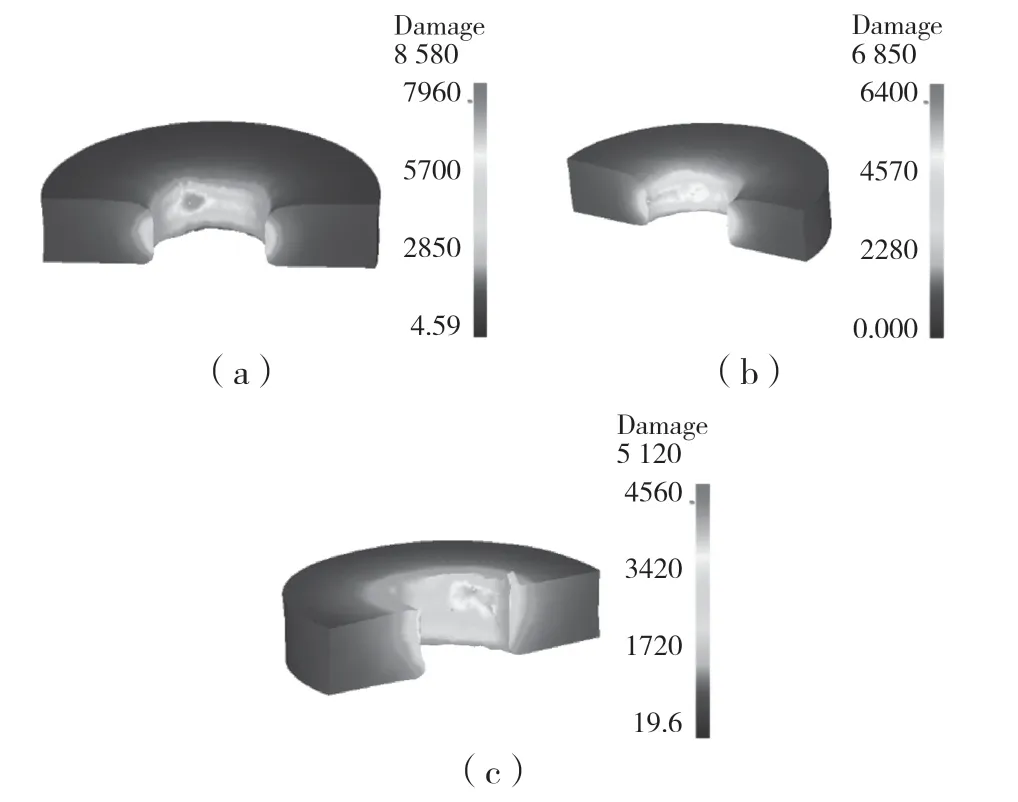

3.3 孔壁質量分析

良好的孔壁質量可以保證工件的裝配精度,提高零部件的使用壽命。DEFORM 用能量損傷值表示孔壁質量,孔壁的能量損失值越大,表明孔的加工質量越差,反之孔壁質量較高。

圖7 為仿真結束時不同孔的能量損傷圖,其中麻花鉆(CD)孔壁能量損傷值最高,達到7 950,階梯鉆(CD)為6 400,階梯鉆(UAD)值為4 560。對比麻花鉆(CD),階梯鉆(CD)和階梯鉆(UAD)能量損傷值分別降低了19.5%和42.7%。這說明階梯鉆的鉆削性能較麻花鉆有所提升,且在超聲振動鉆削下,能大幅度提高孔壁的加工質量。

圖7 不同孔壁能量損傷圖Fig.7 Energy damage diagram of different hole walls

4 結論

(1)在Inconel718 鉆削仿真中,對比普通麻花鉆,階梯鉆軸向力降低了9.4%,而在超聲振動鉆削下階梯鉆軸向力則降低了56%;

(2)麻花鉆和階梯鉆普通鉆削下產生的切屑均為螺旋帶狀且不容易斷裂,影響加工質量和效率,而階梯鉆在超聲振動鉆削下產生切屑均為片狀,并隨著刀具運動及時排出;

(3)階梯鉆常規和超聲振動鉆削下,孔壁能量損傷對比麻花鉆分別降低了19.5%和42.7%,這表明階梯鉆在耦合超聲振動鉆削后,能大幅提升孔壁的加工質量。