尿素漏入引起機組水汽品質劣化的事故分析及處理

徐興憲

(張家港沙洲電力有限公司,江蘇 張家港 215600)

0 引言

近年來,為滿足大氣污染物排放標準,燃煤電廠均配置煙氣脫硝設施,常用的脫硝還原劑為液氨,需同步建設液氨罐區。根據統計,大型燃煤電廠所需液氨儲量均超過重大危險源臨界量。自2019年后,鑒于日趨嚴格的安全環保形勢,燃煤電廠逐步推進液氨改尿素工程,生產流程中普遍新增了尿素這種化學物質。因在以往火電廠內尿素是不常見物質,《火力發電機組及蒸汽動力設備水汽質量》(GB/T 12145—2016)和《火力發電廠水汽化學監督導則》(DL/T 561—2013)這兩個最基礎的發電廠化學標準均未將其列為水汽質量監測項目,發電廠常規配置的在線或離線分析儀表不能直觀地監測到其存在及含量;而常規設計的發電廠補給水處理及除鹽工藝,如傳統的澄清+過濾+離子交換、超濾+反滲透+混床、預處理+反滲透+EDI等制水工藝,對溶解性有機物的去除能力有限,均不能有效去除水中的尿素雜質。若尿素漏入發電機組水汽系統,會產生原因不明的機組水汽品質劣化現象,因其化學特性區別于水系統常見的腐殖酸類有機物,事故的分析及處理過程均具有一定的迷惑性,診斷時間較長。

本文以一起因尿素漏入水汽系統導致機組非計劃停運的事故為例,按事故發生現象、處理過程、排查分析過程、后續制定的防范措施、診斷手段等順序逐一展開論述。

1 系統概況

某大型發電廠有兩臺1 000 MW超超臨界燃煤發電機組,均于2012年投產。鍋爐采用超超臨界壓力參數直流塔式鍋爐,汽輪機采用超超臨界壓力一次中間再熱凝汽式汽輪機。鍋爐出口主蒸汽壓力為28.25 MPa,主蒸汽溫度為603 ℃。

鍋爐補給水采用城市中水,處理工藝采用“混凝澄清+超濾+陽床+除碳器+陰床+混床”系統;機組設凝結水精處理裝置,采用高速混床;鍋爐給水采用AVT(O)(氧化性全揮發處理),水汽化學加藥處理包括凝結水、給水的加氨系統。

2021年,該發電廠實施了脫硝還原劑液氨改尿素工程,SCR(脫硝裝置)用氨改造為尿素水解制氨供氣。廠內新增尿素站,分為三大區域,即尿素溶液制備區、溶液儲罐區和水解制氨區。

水解制氨區設有水解制氨反應器(水解器),采用尿素普通水解制氨工藝。儲罐中的尿素溶液由輸送泵壓入水解器中,在合適的溫度與壓力下,尿素溶液分解成包含NH3、CO2和H2O(水蒸氣)的制氨產品氣,從水解器上部輸出,通過產品氣管路輸送到鍋爐SCR區。尿素水解制氨化學方程式為:

CO(NH2)2+(1+x)H2O←→2NH3+CO2+(x)H2O

該反應可逆,產品氣需保持在一定的溫度之上,因此管道延程設蒸汽伴熱。

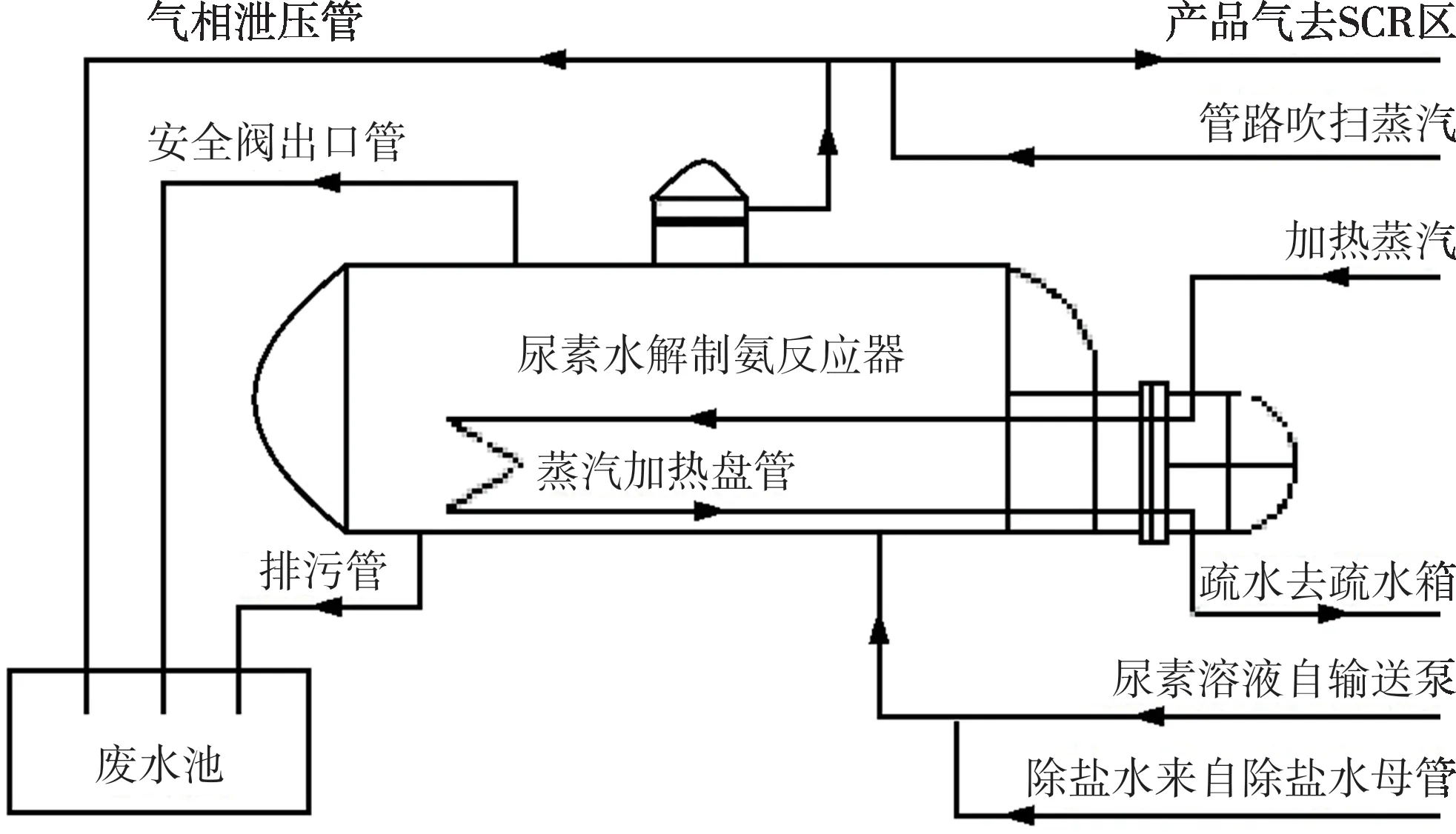

水解器是個密閉容器,內部設蒸汽盤管提供熱量。水解器、儲罐、溶解罐等均設蒸汽加熱盤管,產生的疏水匯集到疏水箱。尿素溶液中少量的縮二脲等雜質不能隨產品氣排出,因此水解器需要定期排污,廢液主要成份為尿素、縮二脲等。尿素溶解罐、儲罐偶爾會因檢修排液,廢液匯集到廢水池。為防止冷卻發生凝結,由尿素站至SCR區的產品氣管路沿途采用蒸汽管道伴熱。同時,為防止停爐后產品氣管道內余氣發生凝固,分段設有蒸汽吹掃回路。與水解器相連的外部管路系統見圖1。

圖1 尿素水解器外部管路系統Fig.1 External piping system of the urea hydrolyzer

2 事故現象及處理

事故當日21時,1號、2號機組鍋爐給水CC(在線氫電導率)顯示越限,達0.15、0.16 μs/cm,超過超超臨界壓力鍋爐對應的合格值(0.10 μs/cm),除氧器入口和凝結水CC無明顯異常。

次日9時,啟動應急程序,開展水質劣化原因排查及處理。11時,機組水汽品質劣化加劇,1號、2號鍋爐給水CC分別達0.35、0.29 μs/cm,1號、2號機組凝結水精處理高速混床逐漸失效并退出運行。安排凝結水精處理系統不間斷再生,并進行1號、2號機組水質置換,緊急征調臨近發電廠除鹽水向1號、2號機組補水。

第三日,因凝結水精處理系統失效,1號、2號機組水汽品質嚴重劣化,1號、2號鍋爐給水CC分別達0.83 、0.54 μs/cm,嚴重超過GB/T 12145—2016及DL/T 561—2013規定的鍋爐給水水質異常時的三級處理值,鍋爐處于快速腐蝕、結垢、積鹽等危害性運行工況中,為盡快解除設備損害,決定緊急停爐。1號機組于當日5時停運,維持2號機組低負荷運行,保障附近用戶供熱,并集中進行2號機組凝結水精處理再生,恢復精處理除鹽能力后,2號機組水汽品質逐步改善。

3 污染物確定

3.1 水汽品質分析

事故發生后,首先確認在線儀表測量準確,然后對水汽系統取樣進行專項分析。結果顯示:1號、2號機組鍋爐給水、蒸汽氨氮含量超過15 mg/L,超標15倍以上(正常值為1 mg/L以下),說明水樣中含游離氨NH3或銨離子NH4+;除鹽水、凝補水、凝結水TOCi(總有機碳離子)超標,其中除鹽水TOCi含量超過5 mg/L,超標25倍以上(正常值為200 μg/L以下),說明除鹽水被有機物污染。

一般情況下,常見有機物雜質跟隨除鹽水進入熱力系統后,會分解為有機酸和CO2,導致鍋爐給水pH值降低、顯中性或酸性。本次事故過程中,鍋爐給水pH值一直保持在9以上,可以判定污染物不是水源中常見腐殖酸類有機物。再結合水汽系統中含有高倍銨離子,由此可判斷為受含氨的堿性有機物污染。廠區內含氨的系統包括液氨系統、加氨系統以及尿素制氨系統,其中只有尿素屬于有機物,因此初步判定尿素是本次水汽質量劣化事故的污染物。

3.2 源頭排查

先后通過排查尿素制氨產品氣管路蒸汽吹掃系統、排查尿素站疏水回用系統、排查尿素站廢水系統等來查找尿素漏入源頭。

3.2.1 蒸汽吹掃系統

為防止產品氣管路內發生逆向反應、造成結晶堵塞,在管路投運前后均需進行蒸汽吹掃,吹掃汽源取自1號機組輔助蒸汽。因產品氣管路的蒸汽吹掃回路未安裝逆止閥,存在當產品氣壓力高時逆向進入輔助蒸汽系統造成污染的可能。

調閱歷史曲線,尿素制氨系統自試運以來,輔助蒸汽壓力均高于產品氣壓力,產品氣難以返流進入輔助蒸汽系統。排查中解開1號機組輔助蒸汽管道法蘭,未發現產品氣漏入痕跡。因此排除產品氣管路蒸汽吹掃系統的疑點。

3.2.2 疏水系統

尿素站設疏水箱收集加熱蒸汽產生的疏水,作為尿素溶解罐溶解用水,也作為尿素溶液輸送管道、尿素站廢水管道的沖洗水源。

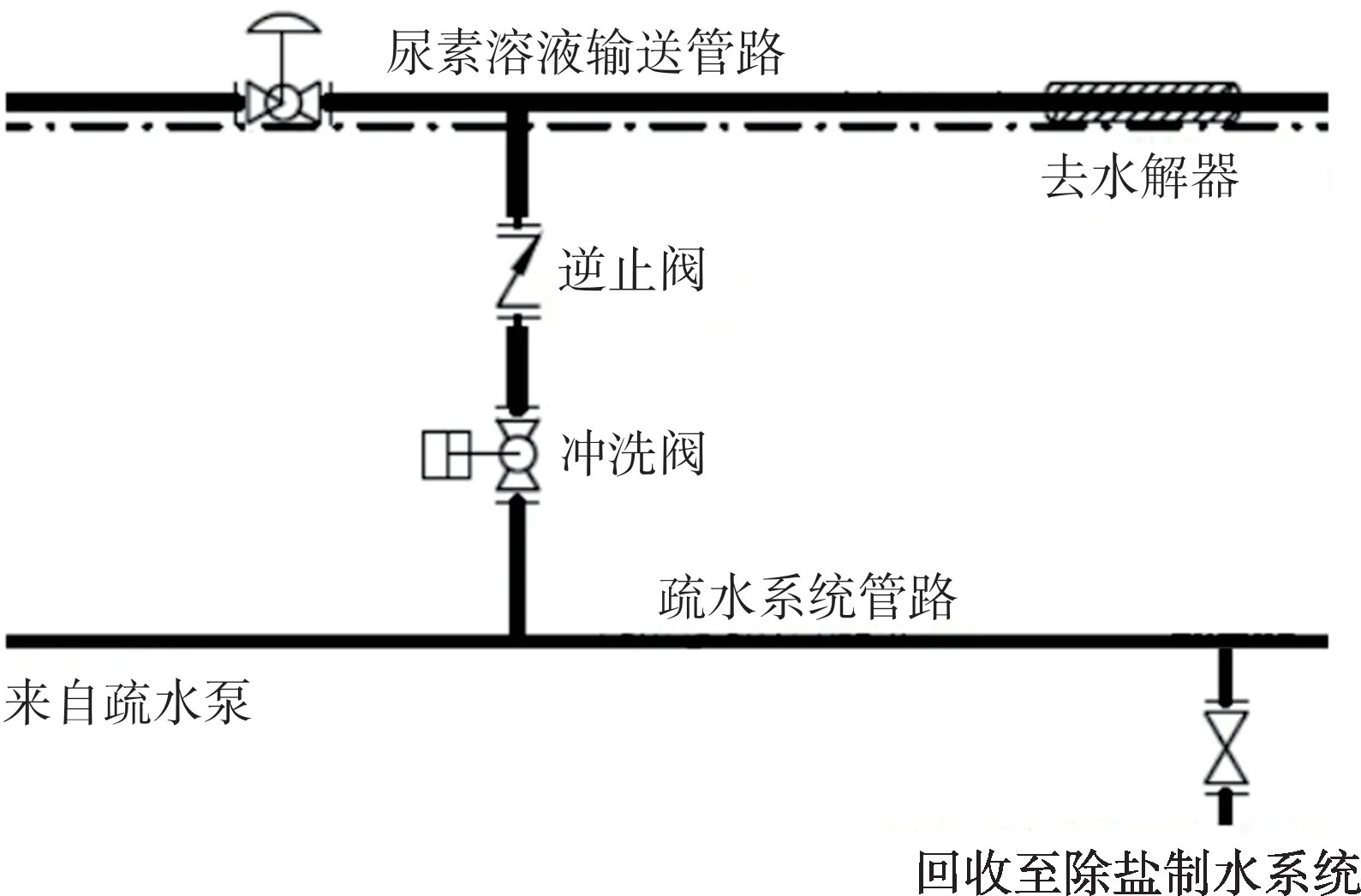

為節約用水,尿素站疏水系統另設回收管路,將多余疏水供給除鹽制水系統作為除鹽制水水源之一,因此存在尿素溶液從疏水回用管路進入除鹽制水系統的可能。系統管路連接見圖2。

圖2 疏水系統與尿素溶液管路連接Fig.2 Connection of hydrophobic system and urea solution pipeline

在疏水系統排查時,曾發現疏水泵出口管道內存水電導率達130 μs/cm,取樣分析證實疏水管道被尿素溶液污染。經排查,原因是疏水泵出口供沖洗水管支路的逆止閥內漏,造成尿素溶液反向進入疏水泵出口管道。進一步排查,在疏水回用管路末端上方開口取樣,分析結果顯示該部位疏水中不含尿素。

綜上所述,尿素僅污染了疏水泵出口管道,并未到達集水箱,排除該疑點。

3.2.3 廢水系統

尿素站產生的廢水主要為水解器的排污廢液,其中含有大量的尿素溶液。廢水系統設置有廢水池及廢水泵,廢水泵將廢水輸送至脫硫系統回用。通過排查發現:

1)尿素站調試期間,廢水泵曾因故障長期停運,為避免廢水池滿水溢流至水解區地面,曾使用潛水泵將廢水抽排至水解區地面雨水口。

2)尿素溶液儲罐排污閥曾發生內漏故障,導致尿素站廢水池滿水,溢流至水解區地面雨水管道。

3)因受環保管控,廠區雨水泵房設置了雨水回收系統,回收的雨水輸送至原水(中水)處理系統,作為除鹽水制水水源。

4)尿素站廢水跟隨雨水進入除鹽水制水系統后,因除鹽工藝對溶解的尿素去除能力差,導致制成的除鹽水中混有尿素。

5)尿素易溶于水,水解反應溫度為130~160 ℃,低溫下基本不水解,溶解后對水的電導率和pH值影響很小,進入除鹽水和凝結水時,在線電導率儀表顯示數據無明顯變化,運行人員難以覺察。

6)因凝結水精處理裝置不能有效去除尿素,尿素將跟隨凝結水進入除氧器,在除氧器壓力和溫度環境下被加熱分解,產生NH3和CO2。之后隨著水溫的增加,尿素逐漸分解,表現出給水及蒸汽CC急劇上升、銨離子含量高、pH值高。蒸汽經過汽輪機做功后回到凝汽器,經抽真空處理后大部分NH3和CO2被去除,因此對凝結水CC影響不大。

7)1號、2號機組水汽質量劣化期間,相關水質指標變化情況符合以上規律,因此確定尿素為本次事件的污染源。

4 預防措施

預防尿素漏入水汽系統的重點是加強尿素站管控,對尿素站的用水、用汽、疏水、廢水等管路進行安全設計及改造,可采取以下相關措施。

1)全面排查尿素站與除鹽水系統相連接的管路,除疏水罐補水可連接除鹽水管外,尿素站其余各設備用水均應由尿素站疏水供給。尤其是水解器清洗用水原設計為連接除鹽水管,應改造為由疏水供給,防止水解器帶壓運行時,逆向污染低壓運行的除鹽水母管。

2)與尿素制氨產品氣連接的蒸汽吹掃管道應加裝逆止閥,產品氣管道運行時,蒸汽吹掃閥應為關閉狀態。

3)因疏水系統為各部位尿素溶液管路提供沖洗用水,存在尿素反向進入疏水管路的可能,所以不宜將疏水回收至除鹽制水系統,否則應開展回收水尿素含量檢測。

4)尿素站各區域應設計圍堰,防止尿素站溶液制備區、儲罐區、水解區在生產過程中產生的含尿素工藝水、沖洗水等各類廢水通過地面漫入雨水管道。

5)尿素站各區域均應設計地面防滲漏措施,防止透過地面滲入雨水系統。按目前尿素站通行設計,因尿素對土壤友好,溶液制備區及儲罐區地面不做防滲層;但從防止尿素漏入水汽系統考慮,應做地面防滲設計。

6)在尿素普遍作為煙氣脫硝還原劑的背景下,發電廠制水系統應優先選擇具有去除尿素功能的除鹽工藝。因反滲透膜能在一定范圍內過濾去除水源中溶解的低分子有機物,因此鍋爐補給水處理系統應增加反滲透預脫鹽裝置。

觀測某含反滲透預脫鹽裝置的除鹽水系統,處理含尿素中水,制水過程中各節點水樣TOCi含量數據見表1[13]。從表1可以看出,反滲透預脫鹽裝置對尿素具有較好的去除能力,陰床及混床對尿素具有一定的去除能力,但均不具備完全去除能力。

表1 除鹽水制水過程各節點TOCi對比Table 1 Comparison of TOCi at each node during demineralized water production

7)定期化驗雨水泵房出口氨氮含量,若超標應及時干預。

8)嚴格控制除鹽水的TOCi,必要時檢測除鹽水中尿素含量。

5 快速診斷手段

尿素進入發電廠生產流程后,客觀上存在尿素漏入的可能。已發生的多起尿素漏入導致水汽品質劣化事件案例,診斷過程均較長,因此建議在發電廠運行規程中增加尿素漏入水汽系統快速診斷措施。

1)日常運行中應重視凝結水TOCi值的監測,當發生超標情況時,應檢驗水樣中是否含有尿素。

2)給水、蒸汽CC值與凝結水TOCi值同時出現超標,若此時給水pH值仍能保持在高值(大于9),可基本判定為尿素漏入。以上可作為尿素漏入的特征性規律,所依據的指標是發電廠水汽系統常態監測項目。

3)給水、蒸汽CC值出現超標,若凝結水系統未見異常,此時可能是輔助蒸汽系統發生了尿素漏入,應檢驗給水、蒸汽中氨氮含量。

4)發生尿素漏入情況時,應重點從尿素站廢水系統查找漏入源頭。

6 結語

尿素漏入發電機組水汽系統,會帶來原因不明的水汽品質劣化現象,嚴重時會導致機組非停事故。事故的主要現象是鍋爐給水和蒸汽CC超標,準確把握給水、蒸汽CC值與凝結水TOCi值以及給水pH值的關聯變化關系,可快速診斷尿素漏入事故。查找漏入源頭時應主要從尿素站廢水系統入手。