雙離合自動變速箱動力性升擋過程控制策略研究

洪 潔 張金超 史力銘 涂安全

(安徽江淮汽車集團股份有限公司技術中心 安徽 合肥 230091)

引言

雙離合自動變速箱(Double Clutch Transmission,DCT)是近年來出現(xiàn)的一種機械式自動變速箱,由于其結構簡單、換擋速度快、傳動效率高等優(yōu)點日益得到重視[1]。換擋工況在車輛駕駛過程中使用最為頻繁,其過程控制也最為復雜。如果控制不好,會造成換擋沖擊,嚴重影響整車駕駛感受,因而對換擋過程控制策略研究的重要性日益凸顯。本文在分析DCT 結構和工作原理的基礎上,以1 擋升2 擋為例,對升擋過程進行了描述,綜合分析現(xiàn)有升擋控制策略的不足,提出了一種新的升擋控制策略,并通過Simulink建模,生成代碼下載到變速箱控制單元中。在整車上,通過客觀評價測試系統(tǒng)對新的升擋控制策略進行了實車驗證試驗。

1 DCT 工作原理

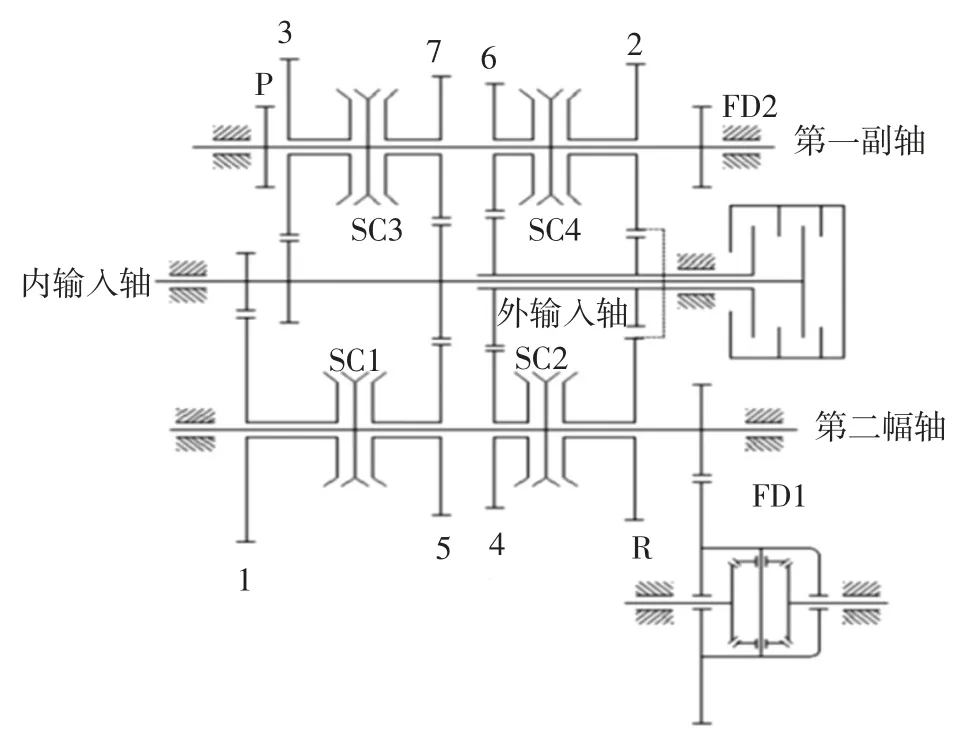

雙離合自動變速箱結構如圖1 所示,主要包括2個離合器、4 個撥叉、8 個變速箱擋位及相應的換擋同步器,以及其他的換擋控制系統(tǒng)和電控單元。它是基于手動變速箱動力傳遞原理開發(fā)的,通過兩組離合器分離和結合分別控制奇數(shù)擋、偶數(shù)擋的換擋過程,從而實現(xiàn)動力傳遞的無間斷。其中,離合器1 控制1 擋、3 擋、5 擋和7 擋的動力輸出,離合器2 控制2 擋、4 擋、6 擋和R 擋的動力輸出。

圖1 DCT 示意圖

當車輛在P 擋或者N 擋停止時,變速箱的雙離合器均處于斷開狀態(tài),不傳遞動力。當擋位掛入D 擋起步時,變速箱的自動換擋機構將擋位切換到1 擋,離合器1 結合,車輛開始運行。

當車輛在1 擋運行時,離合器2 處于斷開狀態(tài),不傳遞任何動力,車輛繼續(xù)加速到接近2 擋換擋點時,變速箱自動換擋機構提前將2 擋對應撥叉掛上。當車輛加速觸發(fā)2 擋換擋點時,正式進入換擋控制,電控系統(tǒng)控制離合器1 開始分離,同時離合器2 開始結合,兩個離合器配合進行傳遞動力的交替切換,直到離合器l 完全分離,離合器2 完全接合。這時動力由離合器2 和2 擋傳遞,整個換擋過程結束。當車輛以2 擋行駛時,后續(xù)擋位的切換過程與上述過程類似,加速則下一擋位為3 擋,減速則下一擋位為1擋。由于換擋過程2 個離合器的切換是交替進行的,不需要完全切斷動力傳遞,因此,濕式雙離合器自動變速箱實現(xiàn)的是動力換擋[2]。

2 客觀評價測試系統(tǒng)

客觀評價測試系統(tǒng)即AVL-DRIVE 系統(tǒng),軟件主界面如圖2 所示,它是一個全自動實時測量分析工具,用于分析車輛駕駛質(zhì)量并做出評分,即所謂的“駕駛性能”評價。

圖2 AVL-DRIVE 軟件界面

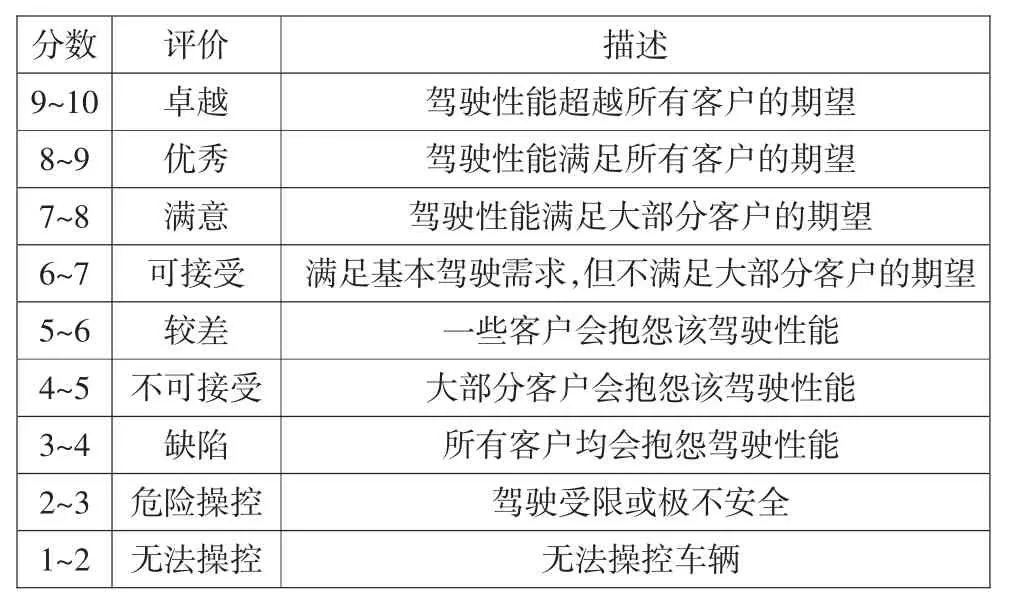

所有的駕駛模式評價均采用1~10 分制,見表1。

表1 AVL-DRIVE 軟件預設評價標準分級定義表

通常評分到7 分即達到量產(chǎn)標準。AVL-DRIVE軟件通過加權計算規(guī)則得到綜合評分,如圖3 所示。

同時,所有不同的駕駛模式都會分別打分以盡快鑒定出車輛優(yōu)勢以及可能引起客戶不滿的方面。由于AVL-DRIVE 軟件已進行預先編程,對多種等級的車輛進行評分,可以立即提供類似標桿競品車型的數(shù)據(jù)用作駕駛質(zhì)量分數(shù)的參考,故被各大主流汽車廠應用在新產(chǎn)品開發(fā)過程中。

3 DCT 換擋控制策略

變速箱的換擋過程,即為2 個離合器動力交接切換過程。為了保證換擋過程動力不中斷,2 個離合器必然存在工作重疊的部分[3]。因此,換擋過程的重點在于對2 個離合器進行精確合理的控制。

3.1 DCT 換擋過程分析

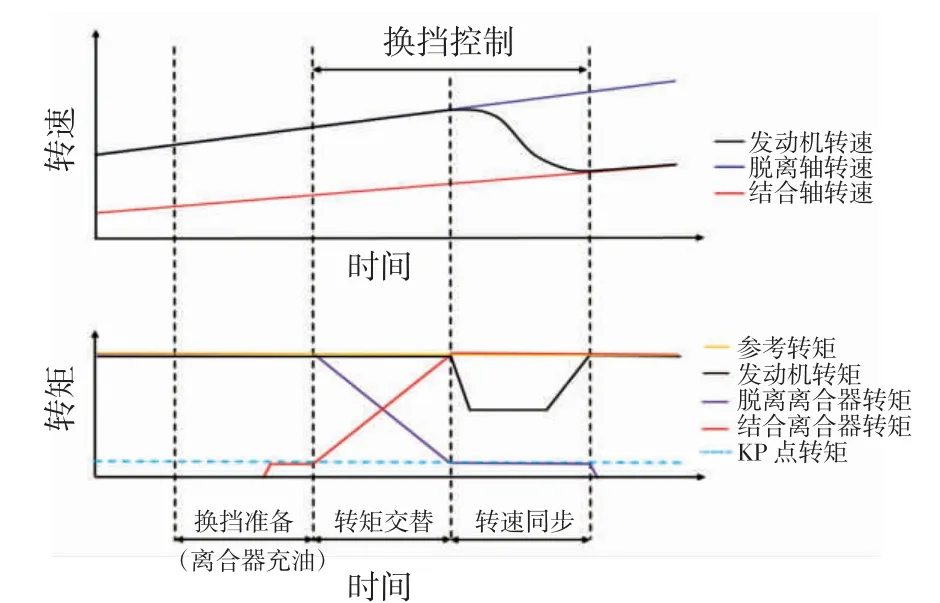

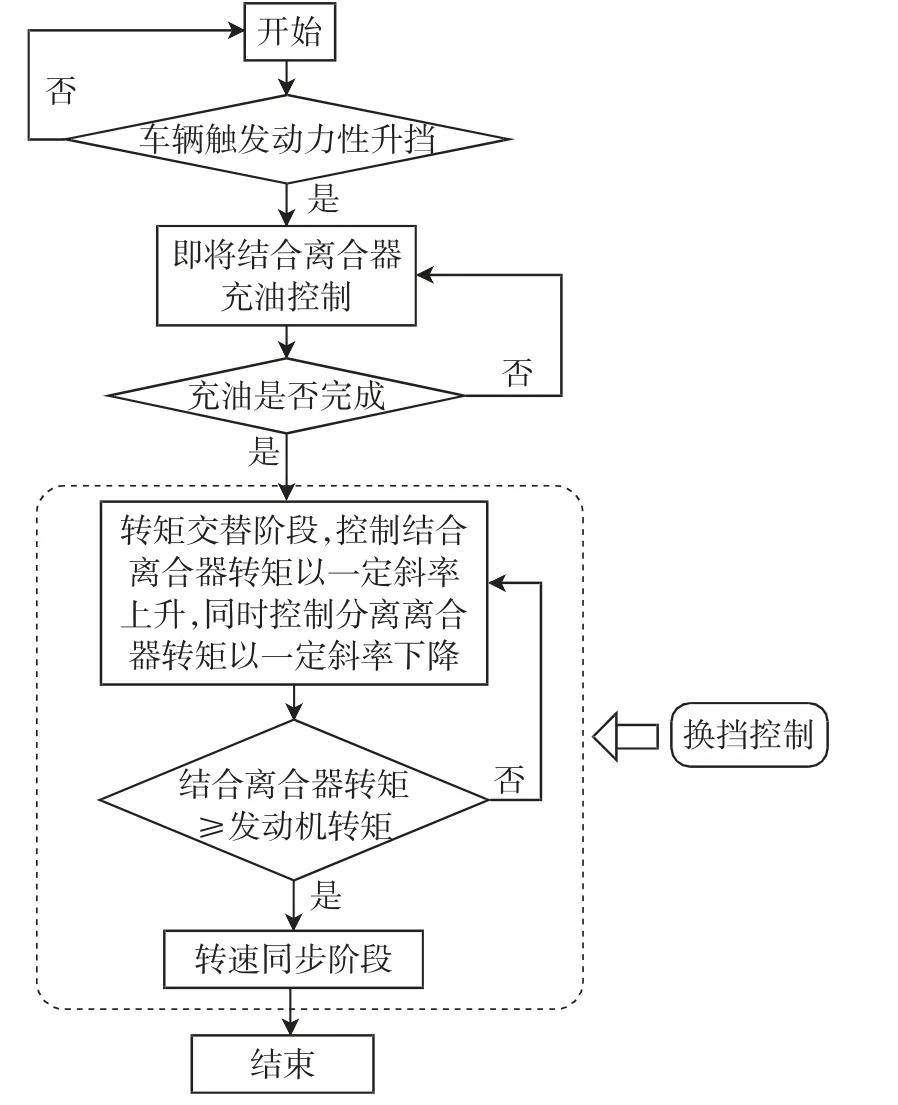

本文以變速箱1 擋升2 擋為例,換擋過程如圖4所示,控制邏輯圖如圖5 所示。

圖4 動力性升擋過程示意圖

圖5 動力性升擋控制邏輯圖

整個換擋過程可以分為3 個階段:

1)換擋準備階段。當變速箱目標擋位到2 擋時,離合器進入此階段,主要動作是2 擋撥叉掛上,離合器2 進行充油控制。離合器1 結合壓力開始下降,但仍然處于結合狀態(tài);離合器2 開始充油,結合壓力開始升高,離合器摩擦片開始摩擦,但由于充油只是充到離合器半結合點(Kisspoint 點),轉(zhuǎn)速沒有比較明顯的變化。

2)轉(zhuǎn)矩交替階段。此階段2 個離合器轉(zhuǎn)矩進行交替,傳遞動力交替切換。離合器1 的壓力繼續(xù)下降,離合器2 的壓力迅速上升,2 個離合器均處于滑摩階段,動力傳遞逐漸由離合器2 傳遞。

3)轉(zhuǎn)速同步階段。此階段主要通過發(fā)動機降轉(zhuǎn)矩來實現(xiàn)發(fā)動機轉(zhuǎn)速與結合軸轉(zhuǎn)速同步,最終完成1擋升2 擋。離合器1 斷開,不傳遞動力,動力由離合器2傳遞。

3.2 現(xiàn)有升擋控制策略的不足

當實車進行動力性升擋控制優(yōu)化時,發(fā)現(xiàn)現(xiàn)有的升擋控制策略存在不足,會造成動力性升擋過程出現(xiàn)頓挫。具體分析如下:

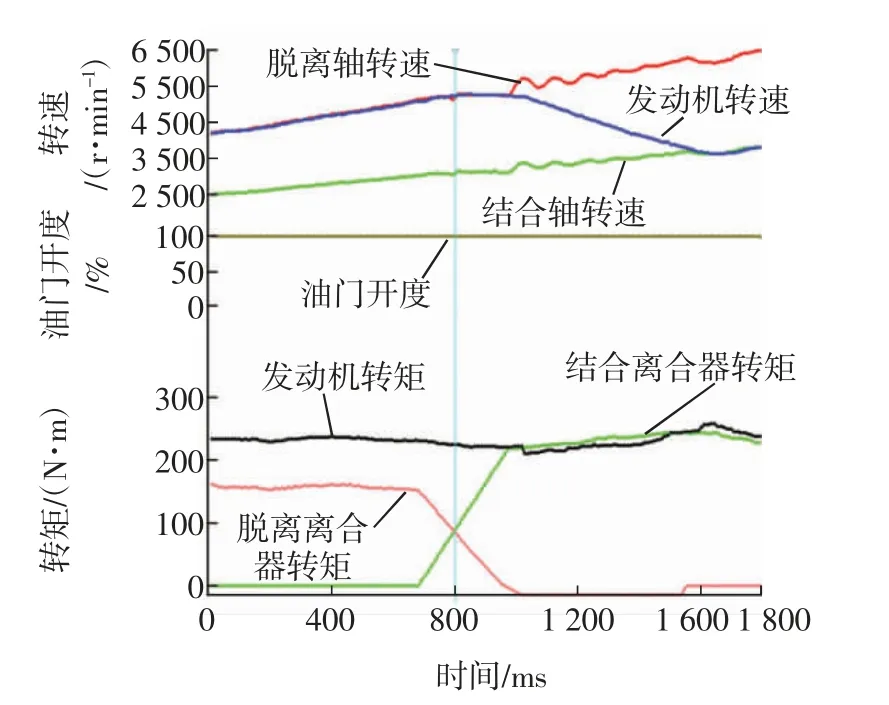

現(xiàn)有技術在轉(zhuǎn)矩交替結束時的判斷依據(jù)是結合離合器轉(zhuǎn)矩達到發(fā)動機轉(zhuǎn)矩,即。這樣造成轉(zhuǎn)矩交替結束時發(fā)動機轉(zhuǎn)速與脫離軸轉(zhuǎn)速處于完全同步狀態(tài),導致轉(zhuǎn)速同步開始階段因發(fā)動機轉(zhuǎn)速迅速下降帶動脫離軸轉(zhuǎn)速抖動,造成升擋頓挫,且油門越大頓挫越明顯,嚴重影響駕駛感受,如圖6 所示。

圖6 升擋頓挫

因此,現(xiàn)有升擋控制策略存在一定缺陷,需要進一步優(yōu)化。

3.3 優(yōu)化后的升擋控制策略

針對現(xiàn)有變速箱動力性升擋控制策略的不足,對相關控制策略進行優(yōu)化,新的升擋總體控制示意圖如圖7 所示,控制邏輯圖如圖8 所示。

圖7 新的動力性升擋控制示意圖

圖8 新的動力性升擋控制邏輯圖

在原有的控制基礎上修改了動力性升擋控制方法,設定動力性升擋的目標轉(zhuǎn)速,并設定升擋參考轉(zhuǎn)矩交替結束的標志為:結合離合器轉(zhuǎn)矩(T結)與一個定值的半接合點轉(zhuǎn)矩(3N·m)的總和大于離合器總轉(zhuǎn)矩,即:

其中,升擋目標轉(zhuǎn)速Ntgt的計算公式為:

式中:Ntgt為升擋目標轉(zhuǎn)速,r/min;Ninp為脫離軸轉(zhuǎn)速,r/min;Npedal為根據(jù)不同油門開度設定的轉(zhuǎn)速標定值,r/min。

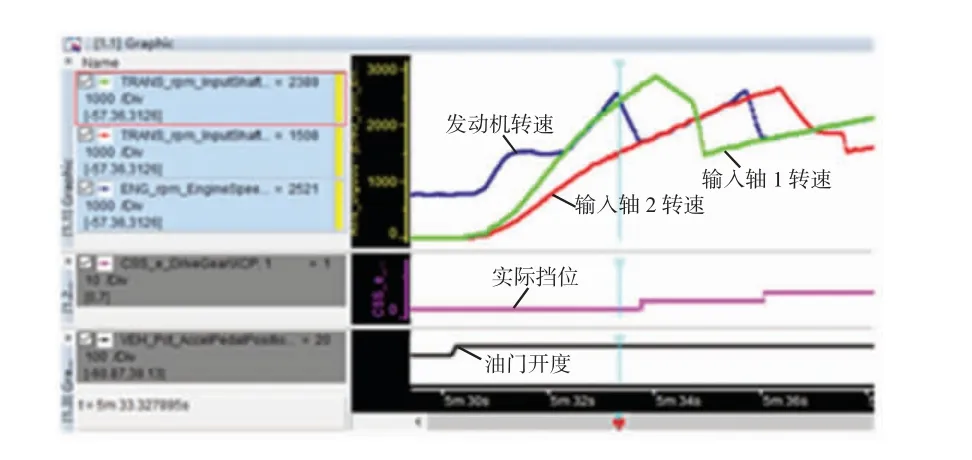

3.4 實車驗證

為了驗證優(yōu)化后的動力性升擋控制策略的實際控制效果,將新的升擋控制策略通過Simulink 建模,生成代碼并下載到變速箱的TCU 中,在實車上優(yōu)化后通過AVL-DRIVE 系統(tǒng)進行相關評價驗證試驗,測試升擋最終得分。

在實車上,連通AVL-DRIVE 系統(tǒng)后,分別進行10%、20%、30%、50%、80%、100%油門開度的升擋測試。圖9 為一組20%油門開度的升擋數(shù)據(jù)。

圖9 20%油門開度的升擋數(shù)據(jù)

AVL-DRIVE 系統(tǒng)采集數(shù)據(jù)后從幾個維度評價升檔性能,見表2。

表2 動力性升擋性能評價項目表

計算各個子項的得分,最后綜合得出升擋的總得分,即AVL-DRIVE 系統(tǒng)測試升擋得分,為7.59分,得分在標桿競品車型范圍內(nèi)(標桿競品車型得分為7.05 分~7.6 分),達到量產(chǎn)標準。

實車驗證試驗結果表明,新的動力性升擋控制策略在整車上可實現(xiàn)升擋過程無沖擊,確保了車輛駕駛過程的平順性和舒適性。

4 結論

對DCT 工作原理以及動力性升擋控制過程進行了研究,針對現(xiàn)有升擋控制策略的不足,提出了一種新的動力性升擋控制策略,并通過Simulink 建模,生成代碼下載到變速箱控制單元中,通過客觀測試評價系統(tǒng)對新的控制策略進行實車驗證試驗。驗證結果表明,所提出的升擋控制策略測試評價得分在標桿競品車型范圍內(nèi),從而證明所提出的動力性升擋控制策略能夠有效避免升擋過程的換擋沖擊問題,可明顯提高升擋過程的平順性。