分層多胞方管多角度載荷下結構耐撞性分析

周宇航,閆 軍,劉 丹,曠光蓮

(蘭州交通大學 機電技術研究所,甘肅 蘭州 730000)

汽車安全性越來越受關注,理想情況下,當車輛發生100%正面碰撞時,汽車吸能結構會發生軸向壓潰,但現實碰撞中車輛可能受到多角度撞擊。HAN 等[1]研究發現,加載角度的變化會導致薄壁管變形模式發生改變,且存在臨界加載角度,使變形模式由漸進折疊壓縮為整體彎折,導致吸能力大幅下降。因此,研究多角度沖擊載荷下薄壁管的變形模式及吸能特性對提高車輛偏置碰撞的安全性具有重要意義。

1 研究現狀

薄壁結構因具有較好的吸能特性被廣泛應用于車輛吸能結構[2]。研究表明,薄壁管在荷載作用下發生的漸進折疊變形模式是一種有效的、可被利用的變形模式[3-4]。將薄壁管件橫截面設計為多胞結構或多級結構,可以顯著提升承受外力的能力,進而提升車輛耐撞性[5-7]。但多胞化和多級化設計會使薄壁管件內部空間減小,同時各級胞元軸向壓潰變形時容易受到其他胞元變形的橫向擾動。FANG 等[8]研究了多角度加載下普通方管和多胞方管的吸能特性,分析不同數量的胞對吸能特性的影響。AZIMI等[9]研究了多角度加載下多邊形多胞結構的壓潰行為,分析結構參數對吸能特性的影響。陳亞楓[10]研究了具有不同橫截面的 FSPTTs (Foam-Filled Single Polygonal Tapered Tubes, 泡沫填充多邊形單錐管)與FBPTTs (Foam-Filled Bitubal Polygonal Tapered Tubes, 泡沫填充多邊形雙錐管)在4 種沖擊角度下的耐撞性。

上述對薄壁結構壓潰特性的研究通常采用鋁合金、鈦合金、鎂合金等。其中,鋁合金因具有良好的強度和成型性能,且密度較小、耐腐蝕性好、價格相對低廉,得到了最廣泛應用。本文采用AA5182-0鋁合金作為多胞薄壁方管材料,其加工成型性良好,可通過冷拔、軋制、拉伸等多種工藝加工成薄壁結構,并且耐腐蝕性好,密度低,僅為1/3鋼密度,適用于汽車、航空航天等領域。

2 耐撞性評價指標

通常評價車輛耐撞性和吸能特性的指標有EA(Energy Absorption,總能量吸收)、SEA (Specific Energy Absorption, 比吸能) 和PCF (initial Peak Crushing Force,初始峰值力)。

EA用來評估整體結構的吸能能力,計算式為

式中:EA為總能量吸收值;F(δ)為位移量δ時的瞬時力,此曲線可通過壓縮試驗得到。

SEA 用來評估金屬薄壁管單位質量吸收的能量,計算式為

式中:SEA為比吸能值;m為金屬薄壁管質量。

SEA越大則材料吸收能量的利用效率越高。

PCF 為發生碰撞并開始吸收能量瞬間所承受的最大力值。如果PCF 過大,則乘員感受到強烈沖擊,可能導致內臟受損或其他嚴重傷害;如果PCF過小,則無法承受足夠力,不能阻止物體侵入車內,增加乘員受傷風險。因此,PCF 直接影響車輛保護乘員的能力,合理設置該值以保證車輛具有足夠的強度和剛度,同時避免給乘員帶來額外傷害。

3 建立有限元模型

3.1 多胞方管設計

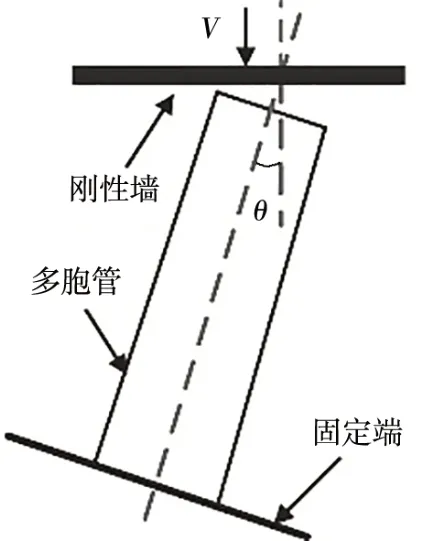

本文設計的壓潰角度分別為10°、20°、30°,為保證計算精度,選用2.5 mm×2.5 mm 方形網格。圖1為多胞薄壁方管在不同加載角度下的狀態,設置剛性墻與多胞薄壁方管兩者間動、靜摩擦系數均為0.2。V為剛性墻移動速度,θ為多胞薄壁方管軸線與剛性墻速度方向的夾角。

圖1 多胞薄壁方管不同加載角度下狀態

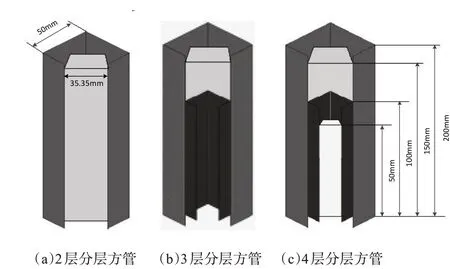

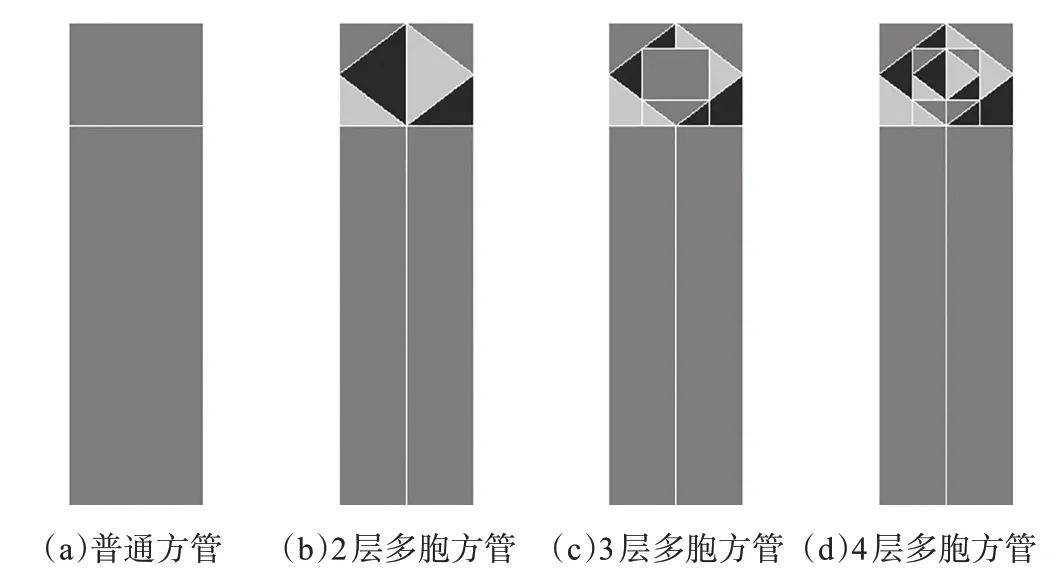

分層多胞薄壁方管結構如圖2所示,最外層方管高200 mm,邊長為50 mm,板厚1.5 mm,第2 層方管高150 mm,邊長為35.35 mm(25 mm×),其他各層依次類推。圖3為普通多胞薄壁方管,其內層各方管高度、邊長、板厚與普通直形方管相同,內層方管高度均為200 mm。

圖2 分層多胞方管幾何結構

圖3 普通多胞方管幾何結構

為便于說明,采用“F+數字形式”表示分層多胞薄壁方管,其中數字為方管內部含有的不同高度方管數;采用“P+數字形式”表示普通多胞薄壁方管,其中數字為普通直形方管內部含有的等高方管數。例如,P0 表示普通直型方管,內部無任何結構;P1 表示普通直形多胞薄壁方管,內有1 個高為200 mm 方管;F1 表示分層多胞薄壁方管,內有1 個150 mm 方管;以此類推。

3.2 多胞方管有限元模型

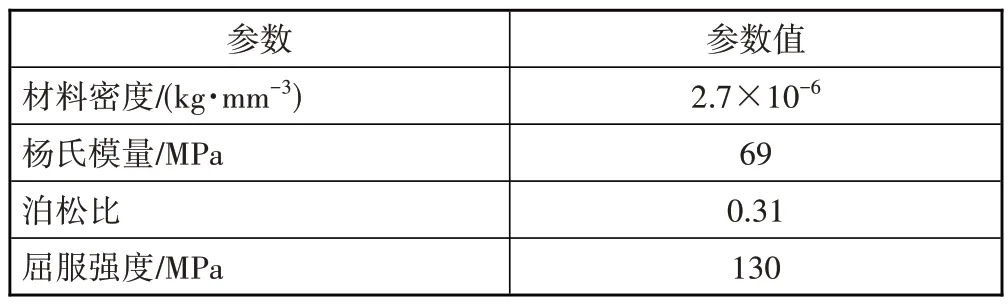

方管材料為AA5182-0鋁合金,其主要參數見表1。

表1 材料參數

通過Hypermesh軟件可以得到各方管質量,4種普通多胞薄壁方管P0、P1、P2、P3質量分別為0.162 0、0.276 6、0.357 6、0.414 8 kg,3種分層多胞薄壁方管F1、F2、F3質量分別為0.247 9、0.288 4、0.302 7 kg。

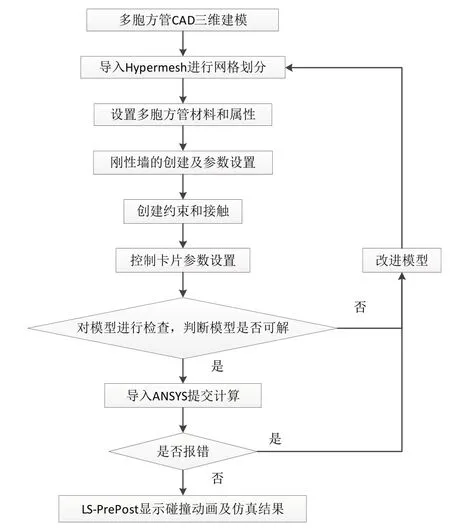

本文采用恒定速度的剛性墻碰撞多胞薄壁方管,碰撞速度為5 m/s,摩擦系數為0.2,碰撞持續時間為33 s,采用CAD 建立不同截面形狀的薄壁多胞方管和不同高度的分層多胞方管,碰撞仿真分析流程如圖4所示。

圖4 多胞薄壁方管碰撞仿真分析流程

4 壓潰特性分析

4.1 普通多胞管多角度耐撞性分析

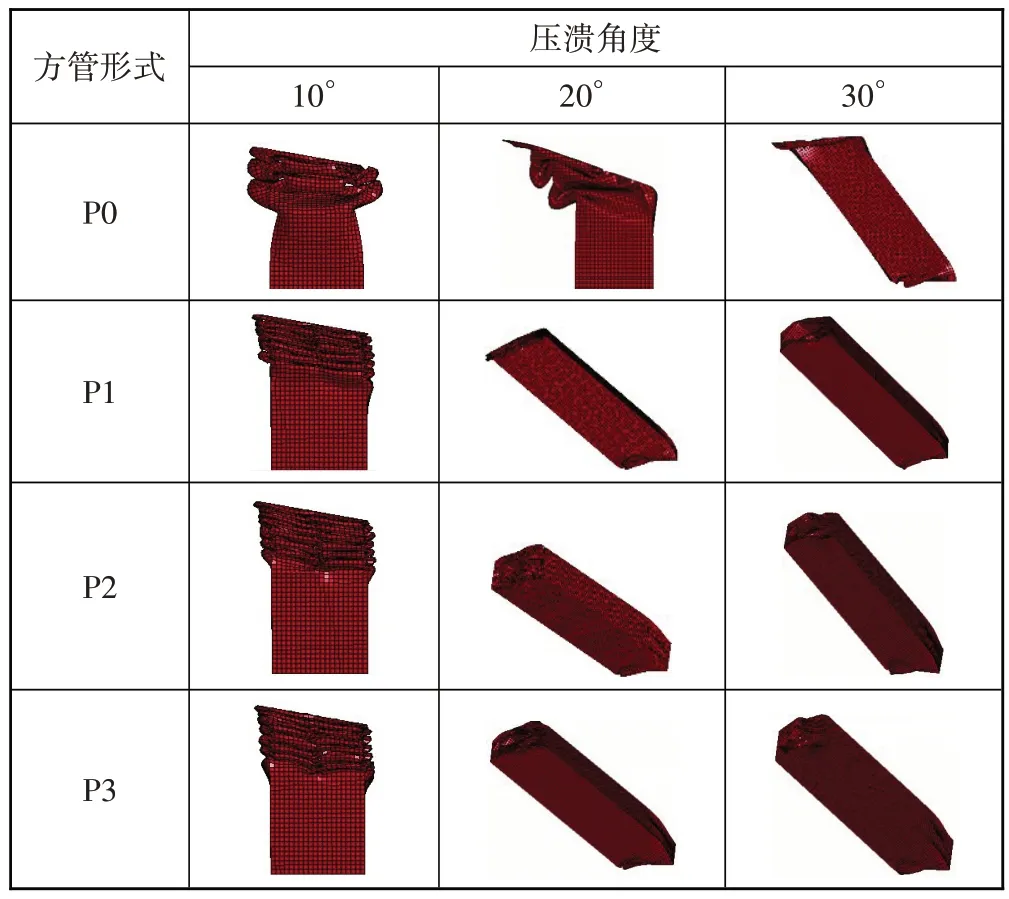

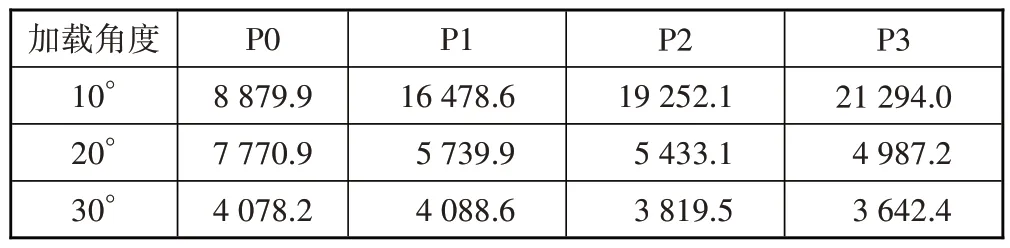

4 種不同截面形狀的普通多胞方管P0、P1、P2、P3 在10°、20°、30°壓潰下的折疊樣式見表2,當剛性墻壓潰角度為10°時,所有普通多胞薄壁方管出現規律性折疊,此時能量吸收效率均較高;當剛性墻壓潰角度為20°時,只有普通方形直管P0 出現規律性折疊,其他普通多胞薄壁方管在發生部分規律性折疊后均出現整體彎曲;當剛性墻壓潰角度為30°時,所有方管幾乎沒有出現規律性折疊,而出現整體彎折。隨著普通直形方管內方管個數增加,管材整體更易失穩導致整體彎折情況發生。

表2 多角度加載普通多胞方管變形模式

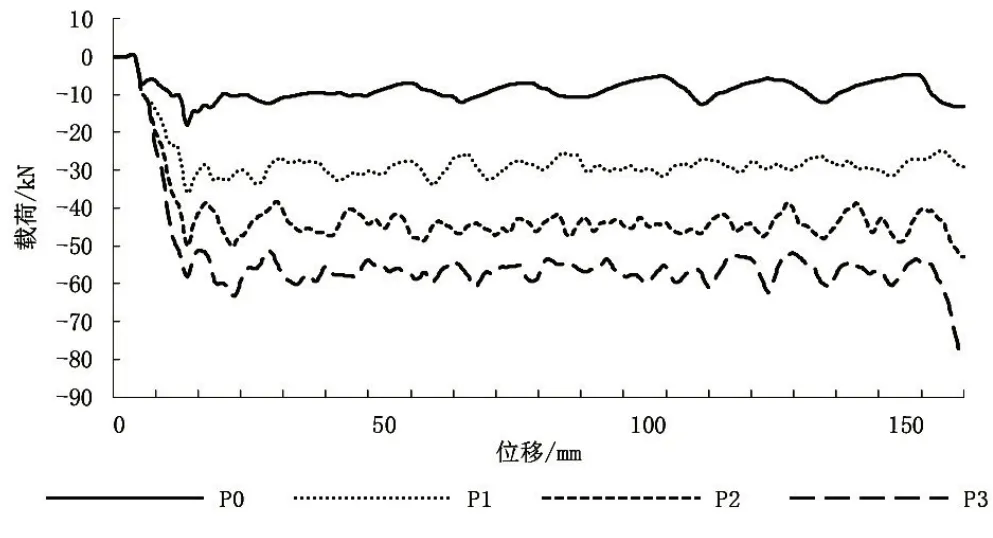

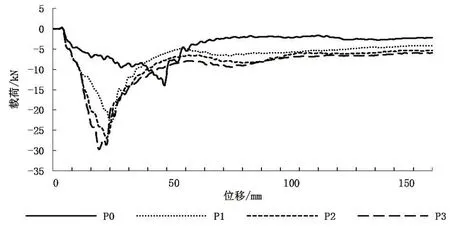

圖5~7 為不同角度剛性墻壓潰下各方管P0、P1、P2、P3載荷曲線。

由圖5 可知,當剛性墻的壓潰角度為10°時,相比P0,P1、P2、P3 的PCF 更高并且隨著普通直形方管內方管個數增多,PCF逐漸增大。

圖5 普通多胞方管斜向10°載荷曲線

由圖6 可知,當加載角度增加到20°時,P0 仍以層疊變形的形式吸收能量,但P1、P2、P3 在發生小部分規律性折疊后出現整體彎折。相比多胞方管,此時P0 仍能承受較大載荷,而且載荷波動范圍小,多胞方管P1、P2、P3 只在一定位移(約50 mm)范圍內可以承受載荷,如果超出這個范圍承受力會大幅降低。

圖6 普通多胞方管斜向20°載荷曲線

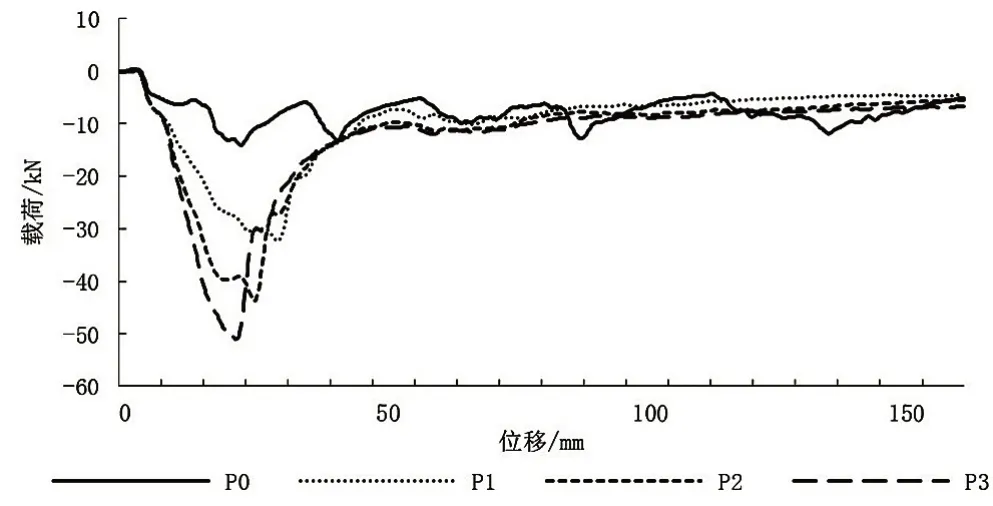

由圖7 可知,當加載角度增加到30°時,所有薄壁方管均發生整體彎折。LS-PrePost 數據分析發現,P0整體承載能力較小,P1、P2、P3均只在0~50 mm位移可以承載較大載荷,超過該范圍后承載能力急劇下降。

圖7 普通多胞方管斜向30°載荷曲線

對比上述各加載角度下各普通薄壁方管的比吸能,見表3。在小角度(10°)載荷下,胞層數量增加會使多胞薄壁方管的比吸能增加,吸能能力得到提升;在較大角度(20°、30°)載荷下,胞層數量增加不會使比吸能增加甚至出現降低,整體吸能能力下降。

表3 普通多胞方管比吸能對比kJ/kg

綜上可知,小角度(10°)壓潰時,相比P0,P1、P2、P3具有更大PCF、更優吸能效率和更高壓潰效率,并且隨著內部方管數目增加,吸能能力逐步增大。較大角度(20°、30°)壓潰時,相比P0,多胞方管更易出現整體彎折,吸能能力和壓潰效率大幅下降。

4.2 分層多胞管多角度耐撞性分析

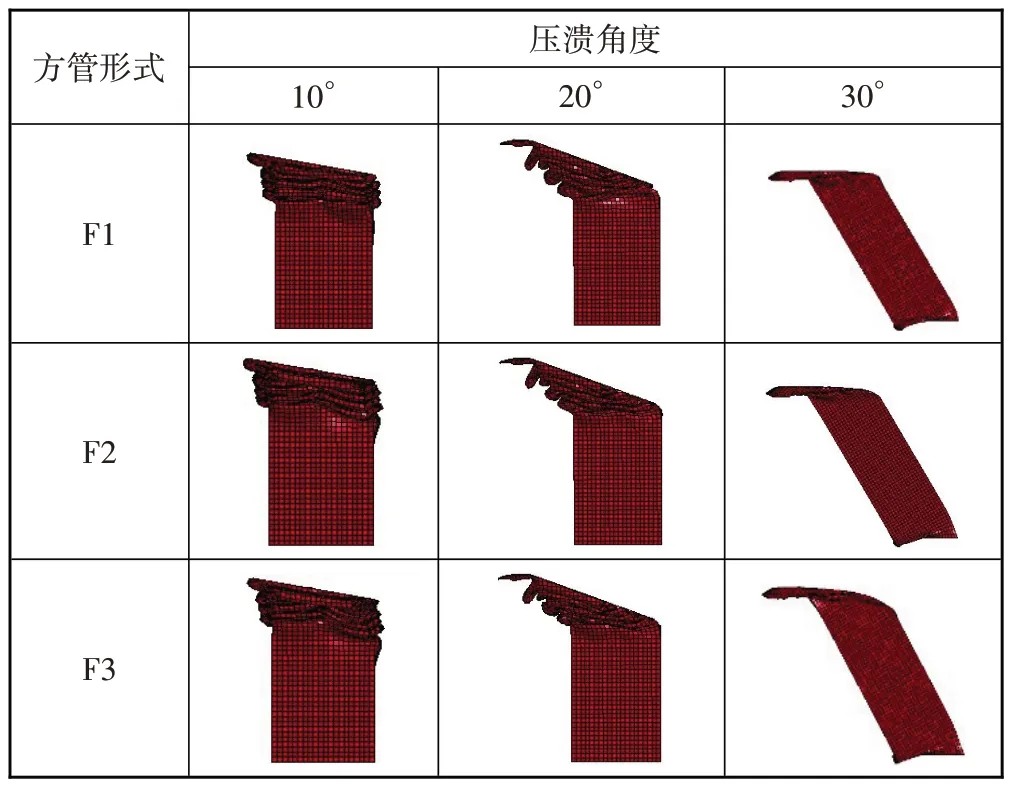

3種分層多胞方管F1、F2、F3在10°、20°、30°剛性墻壓潰角度下的折疊樣式見表4。當壓潰角度為10°、20°時,分層多胞方管均出現規律性折疊變形,說明此時分層薄壁方管具有很好的吸能特性;當壓潰角度為30°時,出現小部分規律性折疊后,均出現整體彎折,相比P1、P2、P3,在出現整體彎折前F1、F2、F3有一部分管材出現了折疊并吸收了能量。

表4 多角度加載分層多胞方管的變形模式

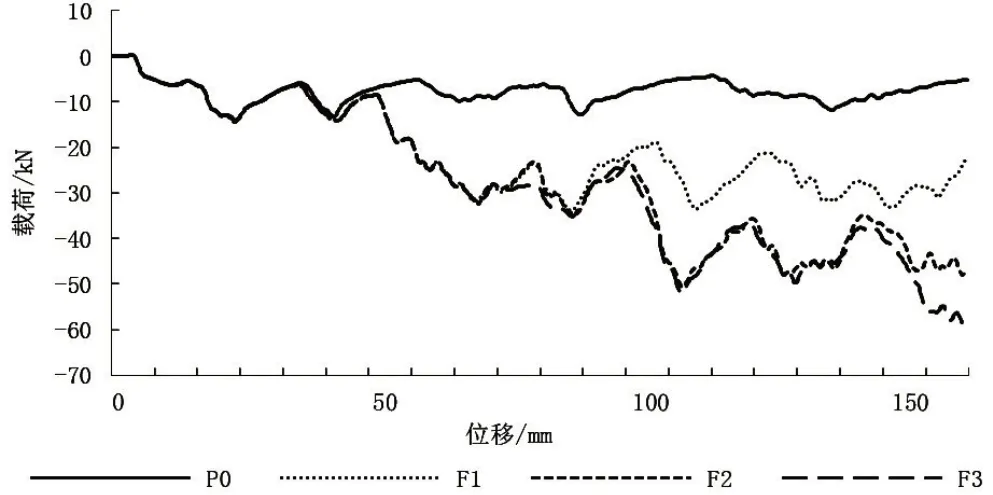

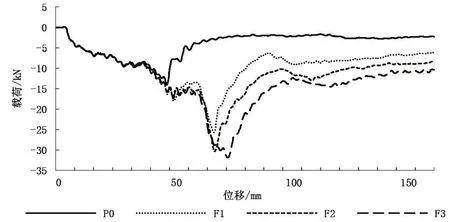

圖8~10 為不同角度剛性墻壓潰下普通方管P0和分層多胞方管F1、F2、F3的載荷曲線。

圖8 分層多胞方管斜向10°載荷曲線

由圖8可知,當剛性墻的壓潰角度為10°時, P0、F1、F2、F3具有相同PCF,在整個壓潰變形過程中,F1、F2、F3具有更大的載荷承載能力,且隨著F1、F2、F3內部層數增加,承載能力逐步增強。對比圖5中P1、P2、P3,三者在位移為10~20 mm時達到最大載荷,并且在之后的變形過程中基本保持峰值不變,F1、F2、F3則隨位移逐步達到載荷峰值。經過短位移達到最大載荷的設計在發生碰撞時可以提供更大保護;經過較大位移逐步達到最大載荷的設計可減緩碰撞時的沖擊力,并在更長時間內釋放能量,保護乘客過程更加平緩。

由圖9可知,當加載角度增加到20°時,4種方管的載荷曲線與圖8相差較小,吸能過程與圖8類似。

圖9 分層多胞方管斜向20°載荷曲線

由圖10 可知,當加載角度增加到30°時,F1、F2、F3 可以在0~70 mm 位移承載較大載荷,相比圖7 中P1、P2、P3 承載范圍略大,但與P1、P2、P3相似,超過70 mm 后出現整體彎折,承載能力大幅下降。

圖10 分層多胞方管斜向30°載荷曲線

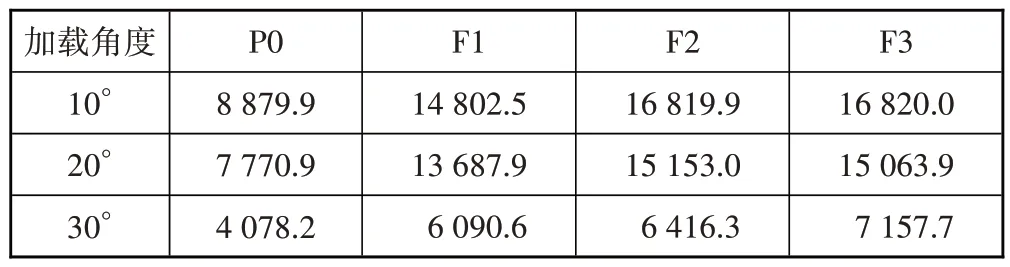

對比各加載角度下各分層多胞薄壁方管的比吸能,見表5,隨著分層薄壁管內部方管數增加,F1、F2、F3 比吸能有所增加,但增加幅度較小,吸能能力沒有明顯提升;相比P0,F1、F2、F3 的比吸能有較大幅度增加,因此分層多胞方管可在一定程度上改善吸能特性。

表5 分層多胞方管比吸能對比kJ/kg

4.3 普通多胞管與分層多胞管對比

對比表3、5,小角度(10°)加載時,普通多胞薄壁方管的比吸能大于分層多胞方管,此時前者吸能特性優于后者;較大角度(20°、30°)加載時,后者的比吸能遠高于前者,此時后者吸能特性優于前者。

普通多胞薄壁方管的固定端受到彎矩作用時會發生整體彎折,分層薄壁方管隨著內部不同高度方管數增加,軸向強度逐漸增強,使加載端與固定端的強度差增大,從而使固定端附近發生彎曲變形所需彎曲載荷增大,其設計思想與等強度梁相似[11]。

5 結 論

本文使用CAD 建立等高普通多胞薄壁方管和分層多胞薄壁方管模型,對比多角度壓潰下前者與后者的耐撞性,結論如下:

(1)小角度(10°)壓潰時,普通多胞薄壁方管的PCF 大于分層薄壁方管,且前者的比吸能大于后者,此時P3的吸能特性更優;

(2)較大角度(20°、30°)壓潰時,后者的比吸能遠高于前者,后者具有較優的吸能特性和較大范圍的承載能力,此時F3的吸能特性更優。

整個分析過程仍有局限,后續工作中需進一步完善和細化,主要方面包括:

(1)因為考慮計算耗時,所設置的多胞薄壁方管類型有限,后續可適當增加類型進行更廣泛研究;

(2)多角度壓潰分析中僅以10°為跨度研究壓潰特性,區間跨度較大,可進行細分使結果更細致;

(3)所得出的最優多胞薄壁方管并不適用于所有車輛,雖然較大的初始峰值力可使車輛低速碰撞時保持完好,但也可能會導致乘員受傷,后續需進一步適配;

(4)未對薄壁方管進行準靜態軸向壓潰和動態沖擊的實物試驗,無法與仿真結果進行對比,后續可開展相應實物試驗。