減速器滲油故障分析及改善

谷清芮,許 楊

(北京新能源汽車股份有限公司,北京 100176)

電動車減速器滲油是較為常見的故障,會造成油液浪費和減速器設備損壞,本文針對某電動車型減速器滲油故障進行分析,查找根本原因,提出有效可行的解決方案,使減速器良好穩定地運行。

1 減速器故障

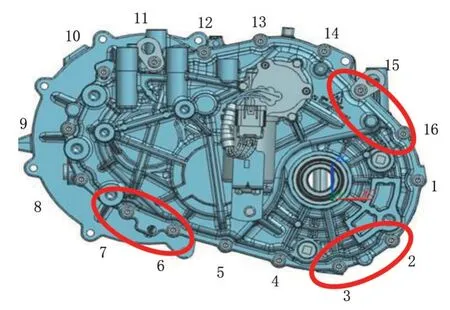

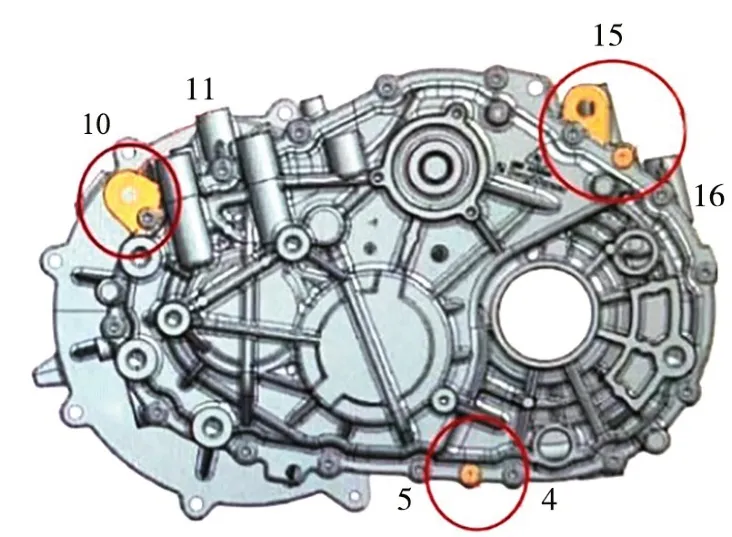

某款電動汽車存在減速器滲油現象,如圖1 所示,各故障樣車的行駛里程范圍為3 048~30 518 km,所配置的減速器外殼形式如圖2 所示,其上共有16顆螺栓,其中60%故障樣車在第15、16 號螺栓間存在滲油,20%故障樣車在第2、3號螺栓間存在滲油,20%故障樣車在第6、7號螺栓間存在滲油。

圖1 減速器滲油故障

圖2 減速器外殼形式

2 原因分析

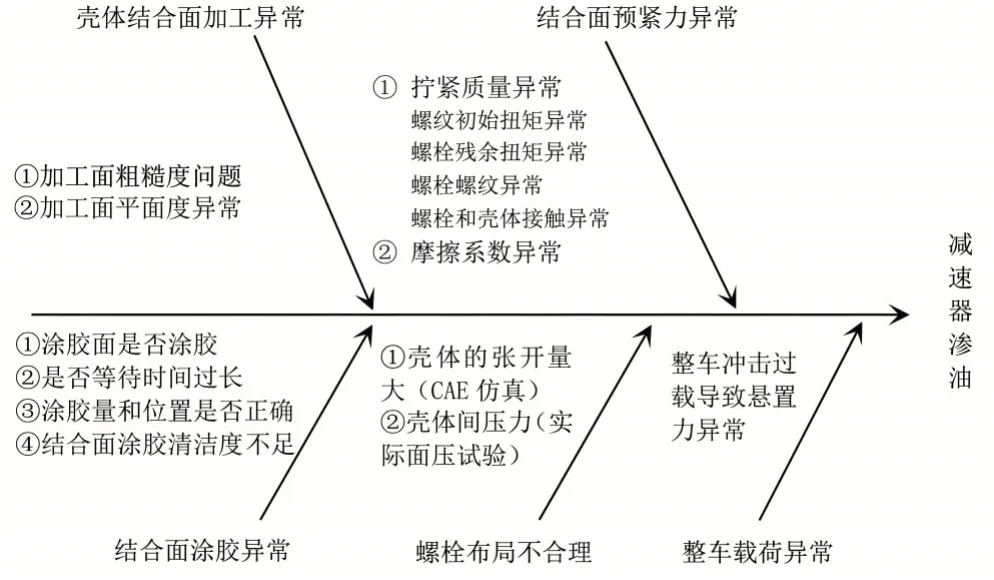

通過魚骨圖3查找減速器滲油的根本原因,主要從5個方向進行排查:(1)殼體結合面是否存在加工異常;(2)結合面預緊力是否異常;(3)結合面涂膠是否異常;(4)螺栓布局是否合理;(5)整車載荷是否異常。每個排查方向分別進行多項測試。

圖3 減速器滲油原因排查魚骨圖

2.1 殼體結合面加工異常排查

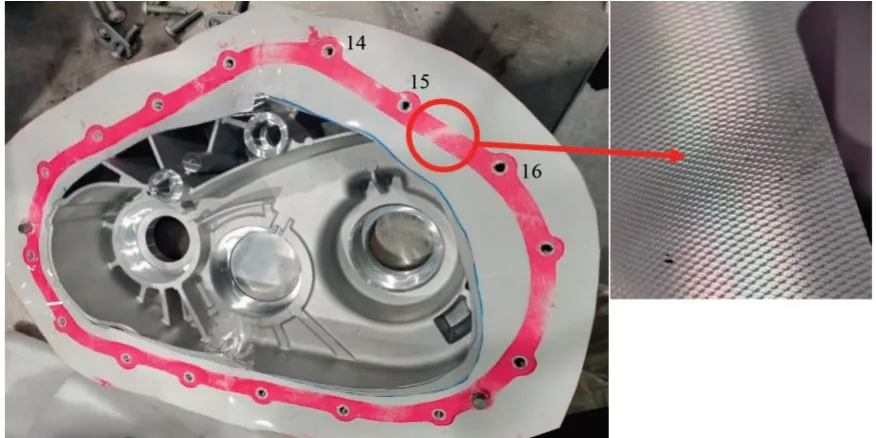

拆解減速器故障件進行結合面面壓測試,對應圖2 中各螺栓編號,發現第15、16 號螺栓間存在未壓實的貫穿通路,如圖4所示,分別對箱體及箱蓋結合面進行檢查,在箱蓋上發現異常刀紋。

圖4 減速器箱蓋面壓測試的異常刀紋

隨機抽取未裝車的減速器箱蓋成品10 件,分別對圖4中異常刀紋位置進行橫、縱向粗糙度檢查,粗糙度標準為Ra 2~6,發現10件樣品的縱向粗糙度均小于2,其中最小值為0.963,嚴重低于設計要求,并且10 件樣品的橫向粗糙度雖滿足要求,但均偏向目標要求最小值2。這樣當殼體承受反向力時,粗糙度過小會使結合面密封膠不能有效附著,導致殼體密封變差,車輛運行過程中出現滲油。

分析減速器銑刀加工過程,發現減速器結合面上銑刀加工的規劃路徑不合理,存在走刀異常情況,產生異常刀紋,進而導致結合面粗糙度降低。

同時對減速器結合面的加工平面度進行測量,結果滿足設計要求。

經過上述分析得到,減速器結合面加工紋理粗糙是減速器滲油的根本原因之一。

2.2 殼體結合面預緊力異常排查

減速器結合面各螺栓殘余扭矩的標準為≥19 Nm,測試故障件發現第15號螺栓的殘余扭矩為17.75 Nm、第16 號螺栓的殘余扭矩為19.30 Nm,前者不滿足要求,后者接近最小值[1]。

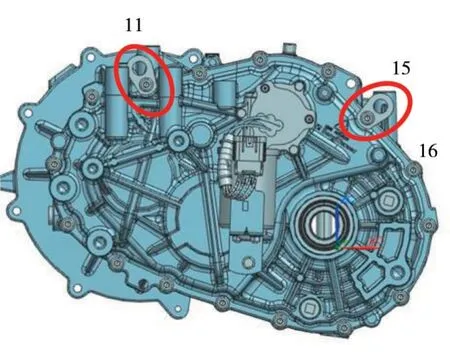

排查發現存在兩處共用箱體螺栓的鈑金吊耳,分別在第11、15號螺栓位置,如圖5所示,其中第15號螺栓位置的吊耳在減速器加工、合裝總成及合裝整車等過程中至少被吊裝10次,存在降低螺栓緊固力矩風險。針對此設計風險,隨機抽測完成整車合裝的減速器20臺,檢查第15、16號螺栓的殘余扭矩,發現其中一臺第15號螺栓的測量值為14 Nm,明顯低于標準要求。

圖5 減速器鈑金吊耳設計

此外,對故障件中各螺栓的摩擦系數進行檢測,依次測試擰緊力矩,發現各值均符合預緊力要求。

經過上述分析得到,吊耳位置與箱體部分螺栓共用是減速器滲油的根本原因之一。

2.3 結合面涂膠不良排查

首先,檢查各故障減速器的結合面是否被涂膠,發現均已涂膠,此項風險被排除。

然后,檢查工藝中從涂膠至合箱整個過程用時是否≤20 min,測試發現用時為12 min,滿足要求。

接下來檢查故障件的涂膠位置和涂膠量是否準確,通過查看MES(Manufacturing Execution System,精益制造管理系統)記錄發現機器人涂膠操作合格。

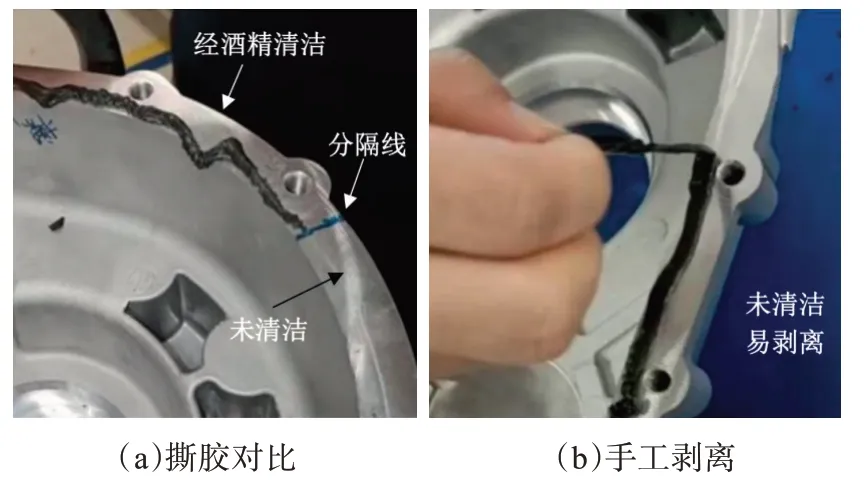

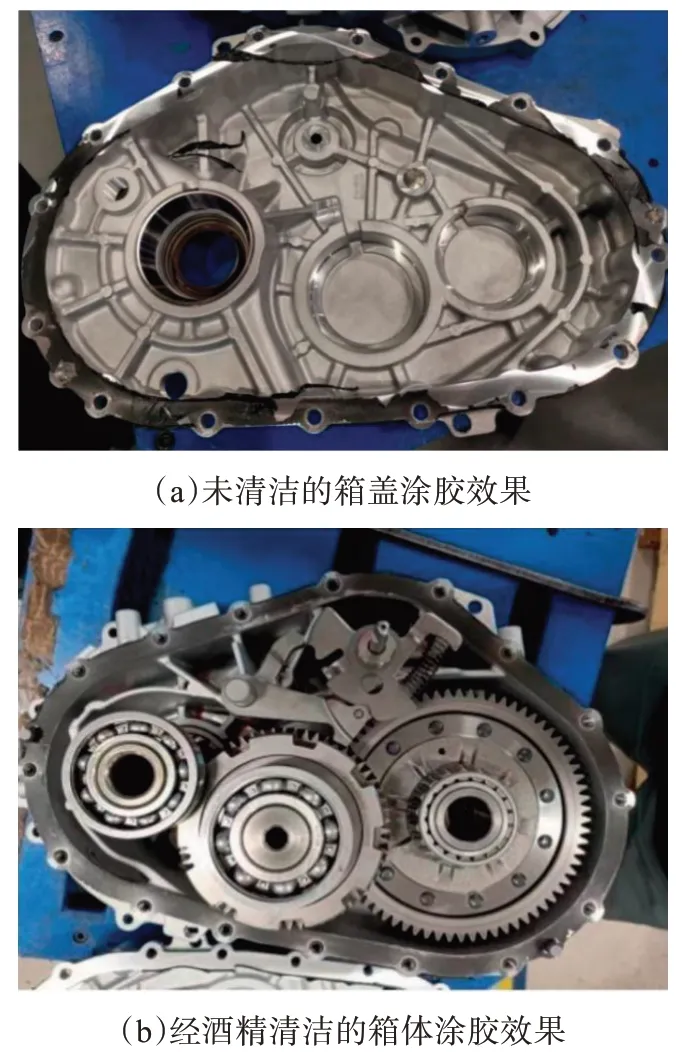

最后,拆解減速器故障件,發現結合面的密封膠完整度差,存在脫落褶皺,導致附著力不足,并存在油性污漬[1]。為此,隨機抽取未裝車的減速器成品3 臺,分別進行撕膠驗證及合箱拆解驗證。其中,撕膠驗證中,對經過酒精清潔和不做任何處理的箱蓋分別涂膠,靜置4 h 后分別手工剝離,發現后者較前者更易剝離,如圖6所示;合箱拆解驗證中,對比經過酒精清潔的箱體和不做任何處理的箱蓋,分別涂膠后合裝,靜置3天后分別進行拆解,發現前者較后者的密封膠分布更均勻、完整度更高,如圖7所示。

圖6 撕膠對比驗證

圖7 合箱拆解對比驗證

深入分析涂膠方案,發現減器速箱體與箱蓋結合面沒有設計容膠槽,容膠槽通常設置在箱體內側,結合面打膠后通過擠壓在箱體箱蓋結合面內側形成擠壓填充,與空氣接觸后快速固化,達到密封效果。對比競品,如圖8所示,既有容膠槽設計,又在定位銷周圈布有密封膠以增大密封面積,而故障件只在定位銷內側涂膠。

圖8 競品容膠槽設計

經過上述分析得到,涂膠設計不合理以及涂膠面污染未使用酒精清潔,是減速器滲油的根本原因之一。

2.4 螺栓布局排查

排查減速器結合面的螺栓布局是否合理,主要測量殼體張開量和殼體間壓力。殼體張開量的設計標準為≤ 30 μm,經過CAE 分析得到,第15、16 號螺栓處的張開量為27 μm,雖滿足要求,但設計余量在各螺栓中最低。結合面的面壓測試中,除第15、16 號螺栓處發現因加工刀紋缺陷造成壓力不足外,其他部位均無異常。

2.5 整車載荷排查

整車沖擊過載會導致懸置部件受力過大,進而影響減速器安裝位置的受力,減速器采用CAE 設計和校核時,采用汽車耐久測試標準PASCAR 中最惡劣工況,通常用戶正常使用車輛,不會長時間處于最惡劣工況中。

綜上,減速器出現滲油故障的根本原因主要有3點:(1)結合面加工粗糙度低;(2)螺栓殘余扭矩低;(3)結合面涂膠清潔度不足。

3 解決措施及效果驗證

針對減速器滲油故障的根本原因制定改進措施,主要從提高減速器殼體加工精度、降低螺栓扭矩衰減和優化結合面涂膠3個方面進行。

3.1 提高減速器殼體加工精度

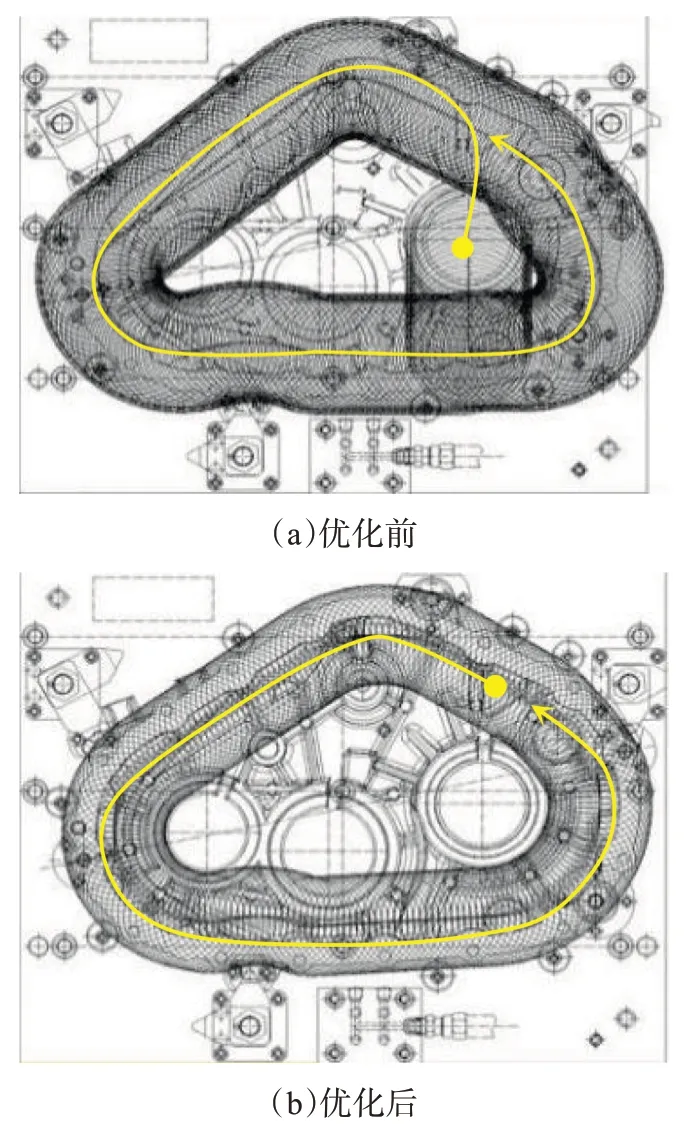

為了改善結合面的異常刀紋,需要優化結合面網紋加工工藝,調試銑刀路徑(與輪廓線走向一致),避免讓位,保證結合面刀紋形狀一致,如圖9所示。調整走刀程序后,檢查結合面未發現異常刀紋,如圖10所示。重新進行面壓測試,未發現貫穿缺陷。

圖9 刀具路徑優化前、后對比

圖10 結合面改善前、后對比

3.2 降低螺栓扭矩衰減

針對故障件中螺栓殘余扭矩不合格問題,首先采取臨時措施,復緊第15、16號螺栓,并抽測復緊車輛扭矩,持續跟蹤200輛車,未出現殘余扭矩不合格問題。為從根本上解決吊耳重復使用使扭矩衰減的問題,制定出長期措施提升結合面的預緊力及密封性:(1)修改吊耳設計,取消第11、15號螺栓兩處鈑金吊耳,在箱體及箱蓋上新增鑄造吊耳,優化吊裝受力;(2)優化漏油處螺栓設計,采用CAE分析,在第15、16號螺栓間增加一個合箱螺栓,使該處殼體張開量由27 μm降至14 μm,并在第4、5號螺栓間增加一個合箱螺栓,使該處殼體張開量由14 μm降至0 μm,提高結合面的預緊力。如圖11所示。

圖11 減速器殼體吊耳結構優化結果

3.3 優化結合面涂膠

針對結合面密封膠完整度差問題進行以下優化:(1)在減速器箱體內側倒角30°形成1.5~2 mm 容膠槽,如圖12 所示,一方面使膠接觸空氣較快固化,另一方面通過固化膠條隔絕潤滑油與密封面,提升結合面的密封性[2];(2)在定位銷周圈采用密封膠繞涂,增大涂膠面積;(3)殼體涂膠前增加酒精擦拭工序,保證結合面清潔度[3]。

圖12 箱體內側增加容膠槽

將改進后的減速器搭載整車進行強化耐久測試,未出現滲油現象。上述設計優化及工藝改進從根本上解決了減速器滲油問題,提高了減速器的密封性能。

4 結 論

針對某電動汽車減速器滲油故障通過排除法查找根本原因,從殼體結合面加工異常、殼體結合面預緊力異常、結合面涂膠不良、螺栓布局和整車載荷等方面進行排查,發現3方面原因:(1)減速器結合面存在異常刀紋,殼體粗糙度低于設計要求;(2)鈑金吊耳共用箱體螺栓,多次使用對結合面壓緊不利;(3)結合面涂膠設計不合理,清潔度不良。對應提出3項解決措施:(1)調試優化銑刀路徑,避免讓位;(2)取消原有兩處鈑金吊耳,增加與箱體一體的鑄造吊耳,并在殼體張開量較大位置增加兩顆合箱螺栓;(3)在殼體內側倒角加工容膠槽,并對定位銷周圈采用密封膠繞涂增大涂膠面積,涂膠前增加酒精擦拭工序。

通過各項優化措施,提高了減速器密封性能,解決了滲油問題。