鉬粉純度影響因素及控制方法淺析

劉秋萍,任寶江, 趙新瑞,肖江濤

(1.金堆城鉬業股份有限公司金屬分公司,陜西 西安 710077)

(2.金堆城鉬業股份有限公司,陜西 西安 710077)

(3.陜西省“四主體一聯合”鉬材料工程技術研究中心,陜西 西安 710077)

0 引 言

高純金屬是國家重點發展支持的新材料,特別是濺射靶材,首要條件是高純度。鉬靶材的純度制約著濺射薄膜的性能,純度越高性能越好。半導體、顯示器件等領域用靶材對純度的要求十分嚴格,一般對鉬濺射靶材的純度要求含Mo至少達到99.96%。目前工業化生產的鉬粉純度多為含Mo 99.95%。

關于高純鉬粉的報道主要集中在日本和德國[1]。日本東芝株式會社用二氧化鉬與鹵素反應生成金屬鹵化物,在550 ℃以下去除Na、K 等堿金屬元素,在400 ℃以下V和Th得到分離,350 ℃ 以下除去Fe;再將鹵化物加水分解得到三氧化鉬,將三氧化鉬還原得到純度為 99.99% 的金屬鉬粉。德國 H.C.Starck 公司采用運動床以二鉬酸銨為前驅體制出粒度為2.3 μm的鉬粉,鉬粉經壓制后燒結再加工得到含鉬99.999%的高純鉬粉。目前國內鉬粉的純度水平在3N(99.9%),其中大的鉬生產企業鉬粉純度可達到99.96%以上,部分小企業只能達到99.95%左右。譚興龍等[2]發明了一種高純鉬粉的制備方法。該方法以 MoO2粉為原料,MoO2與 Cl2進行選擇性反應,其他元素幾乎不參加反應,所以得到的產物雜質含量大大降低,鉬粉純度>99.999%。宋愛謀等[3]通過多次重結晶,獲得高純鉬酸銨,然后煅燒得到高純MoO3,將高純MoO3采用傳統氫還原法和氫等離子還原法均可獲得高純鉬粉。但是上述高純鉬粉制備方法從原料制備及工藝上較難工業化批量生產,很難滿足市場需求,因此探索工業化高純鉬粉的生產工藝很有必要。本文在現有原料條件下,從鉬粉整個還原過程進行研究,找出影響鉬粉純度的關鍵因素,針對性地進行生產過程、設備改造、工藝優化、混料包裝清潔化改造,使鉬粉品質不斷提升。

1 鉬粉生產原料及設備

1.1 原 料

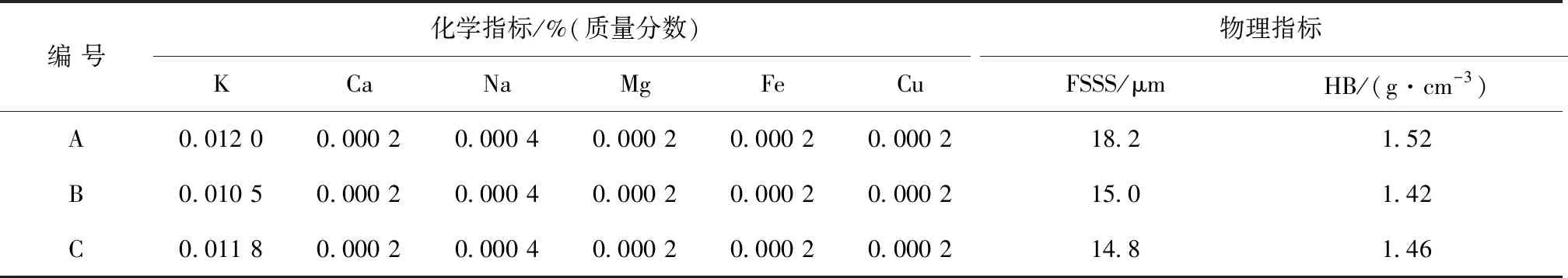

選用金堆城鉬業股份有限公司化學分公司ADM生產的高純MoO3,A、B、C代表3批不同批次ADM生產的高純MoO3,主要指標見表1。

表1 三氧化鉬原料的物理及化學指標

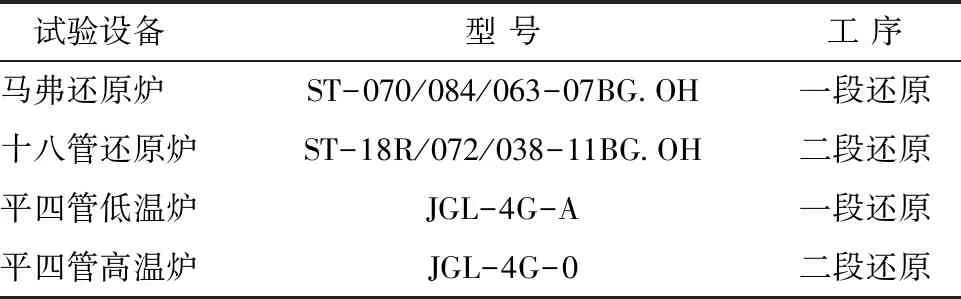

1.2 生產設備

一段還原采用馬弗爐、平四管還原爐,二段還原采用十八管、平四管還原爐,具體型號見表2。

表2 試驗設備及型號

1.3 檢測設備

用ZA3300型原子吸收光譜儀檢測Ni、K、Cu元素,ULTIMA②型電耦合等離子體原子發射光譜儀檢測Ca、Mg、Fe元素,RQ型電感耦合等離子體質譜儀檢測Cr、W雜質元素,GDMS設備檢測鉬粉純度。

2 鉬粉生產工藝

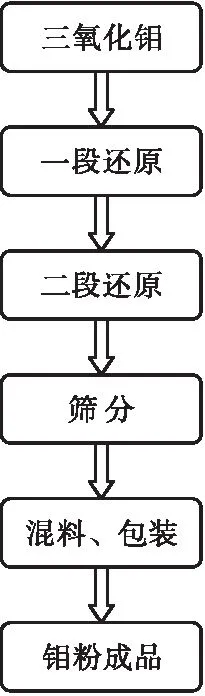

2.1 鉬粉生產工藝

現階段鉬粉采用氫氣兩段還原,具體的工藝流程見圖1。

圖1 鉬粉生產工藝流程簡圖

2.2 鉬粉化學元素檢測分析

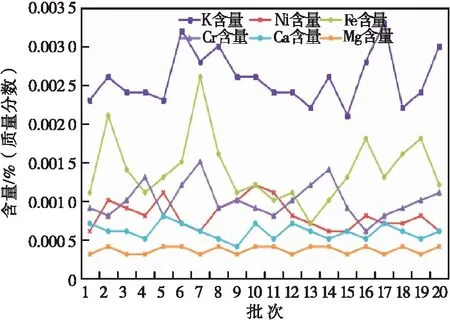

對生產的20批鉬粉的28種雜質元素(W、K、Na、Mg、Al、Ca、Si、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、P、As、Se、Cd、Ta、Sn、Sb、Ba、Pb、Bi、Th、U)含量進行檢測分析,只有Fe、Ni、K、Cr、Ca、Mg這6種元素波動較大,其它元素基本不變。波動較大的6種元素的檢測結果如圖2所示。

圖2 20批鉬粉Fe、Ni、Cr、K、Ca、Mg元素含量

由圖2可以看出:Fe元素的含量變化范圍為(9~28)×10-6,Ni元素的含量變化范圍為(6~13)×10-6,K元素的含量變化范圍為(22~34)×10-6,Cr元素的含量變化范圍為(8~15)×10-6,Ca元素的含量變化范圍為(4~7)×10-6、Mg元素的含量變化范圍為(2~4)×10-6。

3 鉬粉純度影響因素分析及控制方法

3.1 Fe、Ni、Cr雜質含量控制方法

為了研究Fe、Ni、Cr雜質含量對鉬粉純度的影響,分別選取鉬舟和合金舟生產的8批鉬粉進行Fe、Ni、Cr雜質元素檢測,結果如圖3所示。

圖3 合金舟和鉬舟生產鉬粉Fe、Ni、Cr含量

由圖3可以看出:鉬舟生產的鉬粉Fe、Ni、Cr元素含量都比合金舟的低。鉬舟生產Fe含量小于0.001 0%,最低可達到0.000 6%,Ni含量小于0.000 4%,最低可達到0.000 2%,Cr含量小于0.000 7%,最低可達到0.000 4%。分析原因主要有3方面:①原料的Fe、Ni、Cr元素含量較高,導致了鉬粉Fe、Ni、Cr元素含量高;②生產過程所用的合金料舟、爐管使用年限較久,出現Fe、Ni元素滲析現象,導致鉬粉Fe、Ni元素含量增加。③工藝設置不合理導致物料板結,特別是舟皿底層板結容易粘料,長期的粘料使舟底表面的涂層被破壞,舟底表面Fe、Ni、Cr元素容易滲出,導致后續鉬粉Fe、Ni、Cr元素相應增加。而鉬舟材質主要是鉬鑭合金,不存在Fe、Ni、Cr滲出現象。因此為了提高鉬粉純度,在原料雜質含量穩定的情況下, 采用鉬舟可降低Fe、Ni、Cr元素雜質含量。

3.2 K含量控制方法

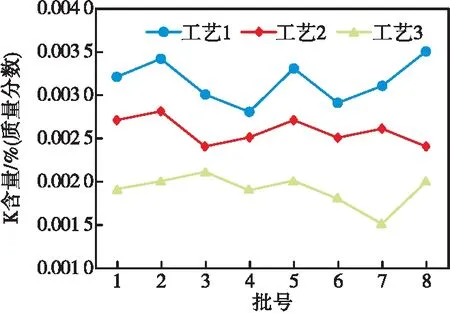

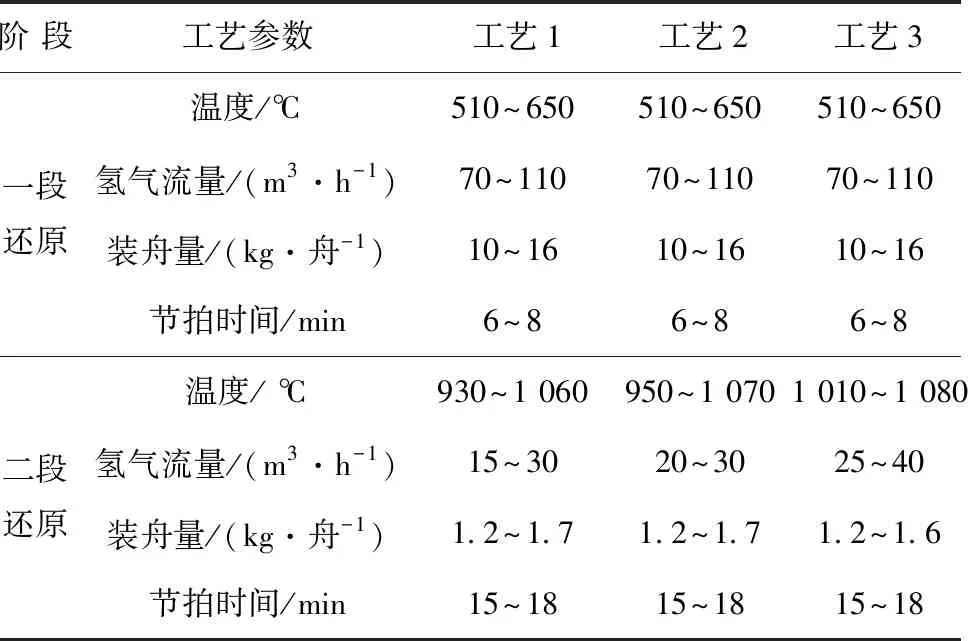

鉬粉的生產過程是在氫氣的環境中進行的,沒有引入K的工序,鉬粉中的鉀含量不會在生產過程中增加。那么降低鉬粉中鉀含量的方法主要有兩種,即原料降鉀和工藝降鉀。原料降鉀對于工業化批量生產比較困難,因此只能通過工藝降鉀。 為了研究還原工藝對鉬粉K含量的影響,在一段還原工藝相同的情況下設計3種不同的二段還原工藝,具體工藝參數見表3,生產的鉬粉K含量變化如圖4所示。

圖4 不同二段還原工藝生產鉬粉K含量

表3 一、二段還原工藝參數

從表3可以看出:在一段還原工藝相同時,二段還原工藝3的溫度較高,氫氣流量較大,裝舟量小。

由圖4可以看出:工藝3生產的鉬粉K含量比較低。在二段還原過程中,氫氣流量越大,鉬粉K含量越低;還原溫度越高,鉬粉的K含量越低,料層越薄,鉬粉的K含量越低。因為氫氣能將擴散出的鉀及時帶走,形成了較大的鉀濃度梯度,使鉀由固體內部向固體表面擴散,最后由固體表面向氣相主體擴散,所以氫氣流量越大越有利于還原過程中鉀的降低;還原溫度升高,一方面有利于鉀由固態轉為氣態,另一方面加速了分子的運動,即加速了氣態鉀的擴散,所以溫度升高有利于物料中鉀的擴散轉移,容易被氫氣氣流帶走,使鉬粉中的K含量降低。因此在生產中要獲得K含量較低的鉬粉,可選用較高的還原溫度;鉬粉還原過程中料層厚度越厚,揮發的鉀擴散和溢出所受到的阻力越大,不利于鉀的揮發,所以料層越薄,越有利于物料中鉀的揮發[6]。綜上所述,工業生產為了降低鉬粉K含量,必須對現有的工藝進行優化。

3.3 鉬粉雜質元素Ca、Mg含量控制方法

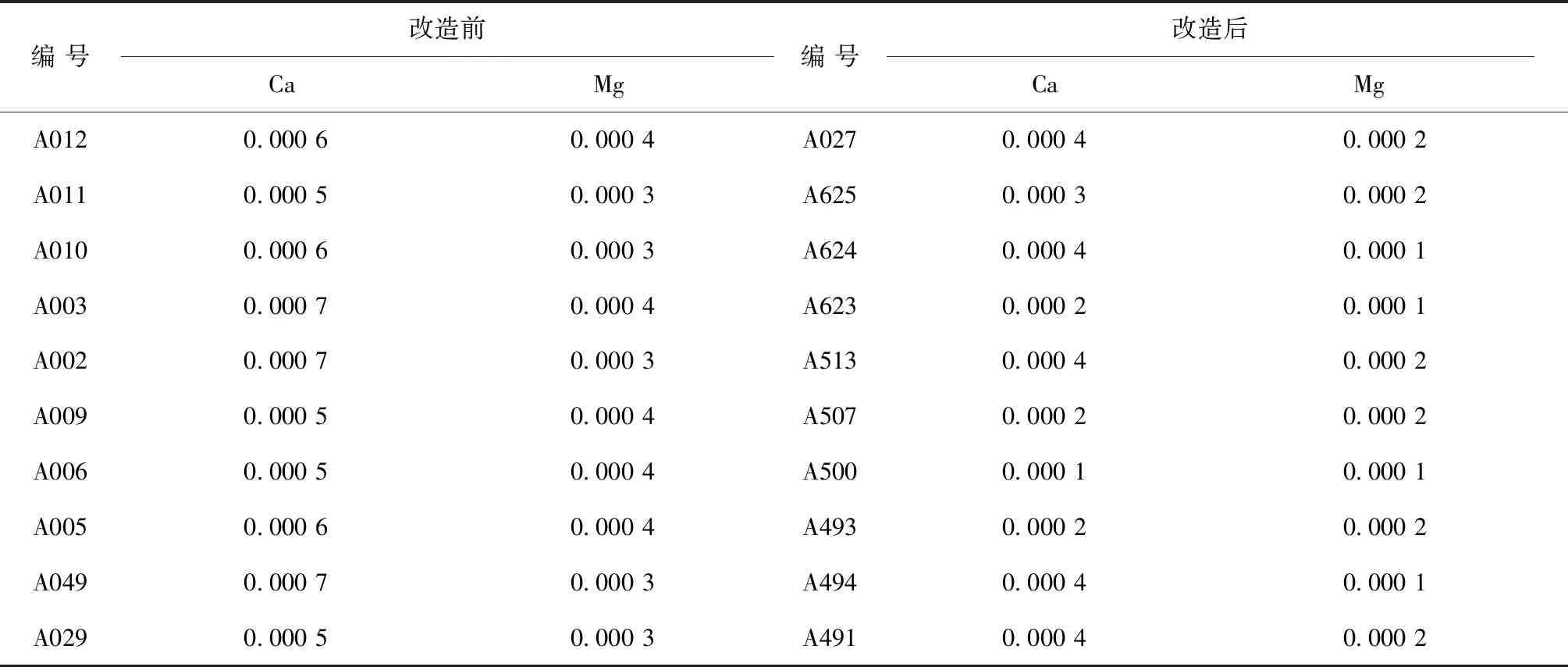

由于鉬粉混料包裝操作區域為開放式空間,在放料過程中空氣中的飛絮及微小漂浮物容易進入物料中,影響產品質量。因此將原鉬粉混料包裝開放式區域改造為封閉式作業空間,防止空氣中飛絮污染產品。通過改善作業環境,混料包裝工序清潔化作業,提升鉬粉產品品質。表4是清潔化改造前后鉬粉的 Ca、Mg元素含量對比。

表4 清潔化改造前后Ca、Mg元素含量對比 %(質量分數)

由表4可以看出:通過清潔化改造的鉬粉,Ca元素含量由0.000 7%降到0.000 1%,Mg元素含量由0.000 4%降到0.000 1%,混料包裝采用清潔化操作可降低鉬粉Ca、Mg雜質元素,提升鉬粉純度。

3.4 高純鉬粉的生產及檢測結果

以現有ADM生產的高純MoO3為原料,生產過程使用鉬料舟、優化二段還原工藝、采用清潔化混料包裝生產出高純鉬粉,檢測結果見表5。

表5 高純鉬粉檢測結果 %(質量分數)

由表5可以看出:鉬粉K含量不大于0.002 0%,Fe+Ni含量不大于0.001%,鉬粉純度達到99.99%。

4 結 論

(1)影響鉬粉純度的關鍵因素是Fe、K、Ni、Cr、Ca、Mg雜質元素含量,其它微量雜質元素含量幾乎不變。

(2)以現有高純MoO3為原料,通過選用鉬料舟、工藝優化、清潔化混料包裝的方式,能夠降低鉬粉中雜質元素含量,提高鉬粉純度。

(3)生產的高純鉬粉,經檢測鉬粉K含量不大于0.002%,Fe+Ni含量不大于0.001 0%,鉬粉純度可達到99.99%。