危險廢物快速定性檢測裝置開發研究

尹翠儀,劉卓芳,李啟祥,李仁義,梁藝泉

(1.江門市崖門新財富環保工業有限公司,廣東 江門 529100;2.惠州市博晟智控技術有限公司,廣東 惠州 516000)

隨著世界各地工業化快速增長,工業生產過程排放的危險廢物日益增多。據估計,全球每年危險廢物產生量約為3.3億噸。近年來國內危險廢物處置行業和資源化經濟循環產業高速發展,安全檢測分析隨著危險廢物處置量的增加而逐漸被重視,但國家尚未出臺危險廢物檢測分析標準,行業內檢測方法基本參照國外危險廢物標準——指紋分析,但傳統指紋分析存在一定的局限性,危險廢物分析對場地和人員專業性要求高,檢測結果容易受外界環境和人為因素影響。

文章將參考各項目的反應原理,探究各指標間的對應性與關聯性,將相關專業理化檢測手段與企業端的現實需求相結合,成功開發出一套便攜式的危廢快速定性分析系統,多組合集成檢測項目,具有智能化、信息化、數據化的運行系統,為建立信息化危廢處置智能系統奠定基礎。

1 危險廢物指紋分析檢測與應用

通過借鑒國外危險廢物檢測標準和石油行業檢測標準,分析各項目的反應原理,形成下列國內通用的危險廢物快速定性方法——指紋分析。指紋分析包括危險廢物物理特性和水相容性、酸反應性、堿反應性、聚合性、可燃性、酸堿性、氧化性、硫化物、氰化物、氨、酚類化合物、放射性共13項反應性指標,一般可通過目視法、試紙法、明火測試法和放射性方法分析。

1.1 目視法

目視法是通過視覺和嗅覺等感官判斷危險廢物物理特性,其他反應性檢測則是向危險廢物樣品中加入某些試劑,觀察混合物物理形態變化、化學反應變化和溫度變化,達到初步判斷危險廢物的基本特性,此類方法可運用于判斷水相容性、酸反應性、堿反應性、聚合性、酚類化合物。

1.2 試紙法

試紙法是以市面上在售的快速定性試紙為檢測介質,根據試紙檢測要求對危險廢物或試紙本體進行預處理,如加熱、酸化、濕潤等方式,取危險廢物或其混合物滴加在試紙表面,觀察試紙變化與否以判斷其反應性,此類方法可運用于判斷酸堿性、氧化性、硫化物、氰化物和氨。

1.3 明火測試

可燃性是通過明火燃燒廢物樣品,通過觀察樣品與明火距離或火焰大小可判斷可燃性測試結果。檢測人員通過明火測試現象不僅能確定危險廢物的可燃性,更能初步判斷危險廢物的閃點范圍。

1.4 放射性測試

放射性是利用放射性探測器應放置在遠離樣品表面25 mm處至少5 min,觀察裝置響應結果。放射性測試主要針對于核廢料,其他危險廢物一般不具備放射性。

2 危險廢物檢測裝置現狀與前景

對于危險廢物關鍵指標定量檢測,如熱值、硫、氯等有的便攜式設備,但危險廢物定性分析未發現有多組合的便攜式智能化、自動化檢測設備。危廢領域行業競爭激烈,如何快速安全收運、高效生產、精準檢測和智能化數據統計已經成為占領市場份額的重要依據,未來智能焚燒成為危廢處理處置發展的必然趨勢。利用一臺便攜式的儀器同時完成多項危險廢物定性指標的快速自動測定,對于增加企業的市場競爭力有絕對優勢。

3 危險廢物快速定性檢測裝置分析方法及結構

設計開發的便攜式危險廢物快速定性檢測裝置,其具備自動進樣、自動加藥、智能判斷、數據記錄、即時傳輸等功能,裝置體積小巧輕便,并且內部具有獨立電源,能攜帶至產廢端輔助危險廢物定性分析。通過調研危險廢物管理過程的檢測需求,按照檢測原理歸類、簡化和合并,最終篩選出同時滿足快速計價和安全收運基本的檢測項目,主要是危險廢物物理特性和10個快速分析指標,如酸堿性、可燃性、水相容性、酸反應性、堿反應性、氰化物、硫化物、氧化性、氨、聚合性。

本裝置利用攝影機、復合電極、氣體傳感器、電弧放電器等小型設備搭建自動化檢測模塊,取代實驗室傳統人工指紋分析目視法、試紙法以及明火測試法。參考檢測項目的反應原理及其關聯性,裝置共設置五個檢測項目通道,分別為水通道、聚合通道、酸通道、堿通道和可燃性通道。

3.1 水通道

水通道主要分析危險廢物酸堿性、氧化性以及水相容性,以去離子水為水通道反應試劑,在危險廢物中以1∶10比例滴加去離子水,通過將pH電極和ORP電極組合的復合電極檢測,綜合溫度傳感器和內置攝影機三者反應數據,系統軟件按照設定程序分析,最終輸出其檢測結果。

3.2 聚合通道

聚合通道主要分析危險廢物聚合性,參考指紋分析中聚合性檢測原理,采用三乙胺作為反應試劑。程序按照1∶1的比例加入危險廢物和三乙胺,通過將溫度傳感器和內置攝影機的檢測數據傳送至系統,智能識別和輸出改通道檢測結果。

3.3 酸通道

酸通道主要分析危險廢物酸反應性、硫化物和氰化物,本裝置簡化實驗試劑,統一采用磷酸取代指紋分析中酸反應性、硫化物和氰化物檢測試劑鹽酸和硫酸。磷酸具備酸性,能酸化危險廢物,使硫化物和氰化物反應生成硫化氫和氰化氫,已通過實驗驗證酸通道采用磷酸取代指紋分析中硫酸及鹽酸的用法可行。酸反應通道硫化物及氰化物經磷酸酸化加熱后生成硫化氫和氰化氫,利用泵傳輸氣體至傳感器測定混合氣體氣體組分,酸反應性通過內置攝影機拍攝,綜合溫度傳感器和內置攝影機數據輸出酸通道結果。

上述規則(以下稱“連線式密碼”)已廣為運用。本文研究上述三條規則中的一條或多條加以改變對密碼安全程度的優化情況。本文先研究一條規則改變的情況下安全性的變化情況。

3.4 堿通道

堿通道主要分析危險廢物堿反應性和氨,延續指紋分析中堿反應性和氨使用的氫氧化鈉溶液,氨反應加熱催化,經過氨氣體傳感器測定其組分,堿反應性通過內置攝影機拍攝,綜合溫度傳感器和內置攝影機反應數據輸出堿通道結果。

3.5 可燃性通道

可燃性通道主要分析危險廢物可燃性。以電極放電產熱的方式取代傳統指紋分析中明火加熱,將危險廢物置于小型坩堝中,由于正負電極電弧引燃放熱,熱量積聚于坩堝,可燃物受熱燃燒,通過相機記錄反應過程變化,輸出可燃性結果。

3.6 組成機構及功能

危險廢物快速檢測裝置主要分為設備組件和系統軟件兩個模塊組成,基礎設備模塊包括運動機構、定位機構、檢測機構、加藥機構和輔助機構等,軟件包括單片機程序、上位機軟件和視覺分析系統等。多元化的單一結構組合成裝置自動檢測程序,利用編程分析傳輸運行數據,搭建數字化、智能化分析平臺,形成企業或行業危險廢物特性數據庫,為實現智能焚燒提供基本依據。

(1)軟件系統。軟件系統由單片機程序、上位機和視覺分析等軟件組成,危險廢物快速定性檢測裝置通過單片機編制程序和上位機軟件,共同控制裝置內部各模塊聯動運作,系統按照既定的程序同時完成五個通道的快速定性檢測,經過視覺分析智能判斷危險廢物反應性,并將數據匯總上傳,從而實現裝置的自動化智能化檢測目標。

系統前期利用攝影機拍攝采集危險廢物樣品的視覺數據并分析,逐漸建立視覺分析的數學模型,并且系統具有學習功能,自動收集分析新現象。通過視覺分析,多樣化的危廢樣品反應性均可直接被裝置智能識別。

(2)運動系統。危險廢物快速檢測裝置內部設置樣品反應倉、試劑倉、振動器、蠕動泵和內置攝像頭等單一運動模塊,各運動模塊安裝相應的伺服驅動機構以控制其動作模式,實現各模塊自動化機械動作,如反應倉進出動作、密封蓋板動作、蠕動泵加藥動作和振動器搖晃動作等。配置的定位系統輔助運動模塊在特定位置執行任務,連貫各模塊基本動作能初步搭建系統自動化運行模式,是實現檢測自動化的基礎。

(3)檢測系統。采用復合電極檢測其酸堿性(pH)與氧化性(ORP),把pH玻璃電極和ORP電極組合在一起,將化學成分參量轉換成電信號,系統根據pH和ORP輸出結果判斷其酸堿性和氧化性兩項指標。復合電極具有使用方便,體積小等優點。硫化物、氰化物、氨檢測采用小型氣體傳感器檢測,溫度采用溫度傳感器完成檢測。系統程序將各傳感器電信號轉換成數據,及時傳遞給處理器并依次自動輸出并存儲樣品檢測結果。

(5)輔助系統。輔助系統是指除搭建裝置基本自動功能外的優化系統,如加熱系統、清洗系統、尾氣處理系統等,優化系統是不可或缺的次要系統,輔助系統的有效搭建能保障裝置的正常運行,實現裝置連續、安全、高效地完成檢測工作。加熱系統是采用加熱片加熱的方法,在各個反應通道四周設置加熱片,按照程序設定溫度快速均勻的加熱,以達到裝置對樣品的加熱要求。目前清洗系統包括管道清洗和電極清洗,管道清洗是通過在裝置內部增加一臺泵,抽取排空傳感器管道及倉室內殘余反應氣體,從而達到保護和延長傳感器使用壽命,減少相鄰檢測樣品高低濃度的交叉污染,提高傳感器的檢測精度的目的。電極的清洗則是利用快接頭安裝方式組合電極,電極在使用后能快接拆除,收集清洗。尾氣系統配置了抽風裝置和排氣裝置,實現有毒有害氣體的集中收集,統一吸收排放。

3.7 檢測流程

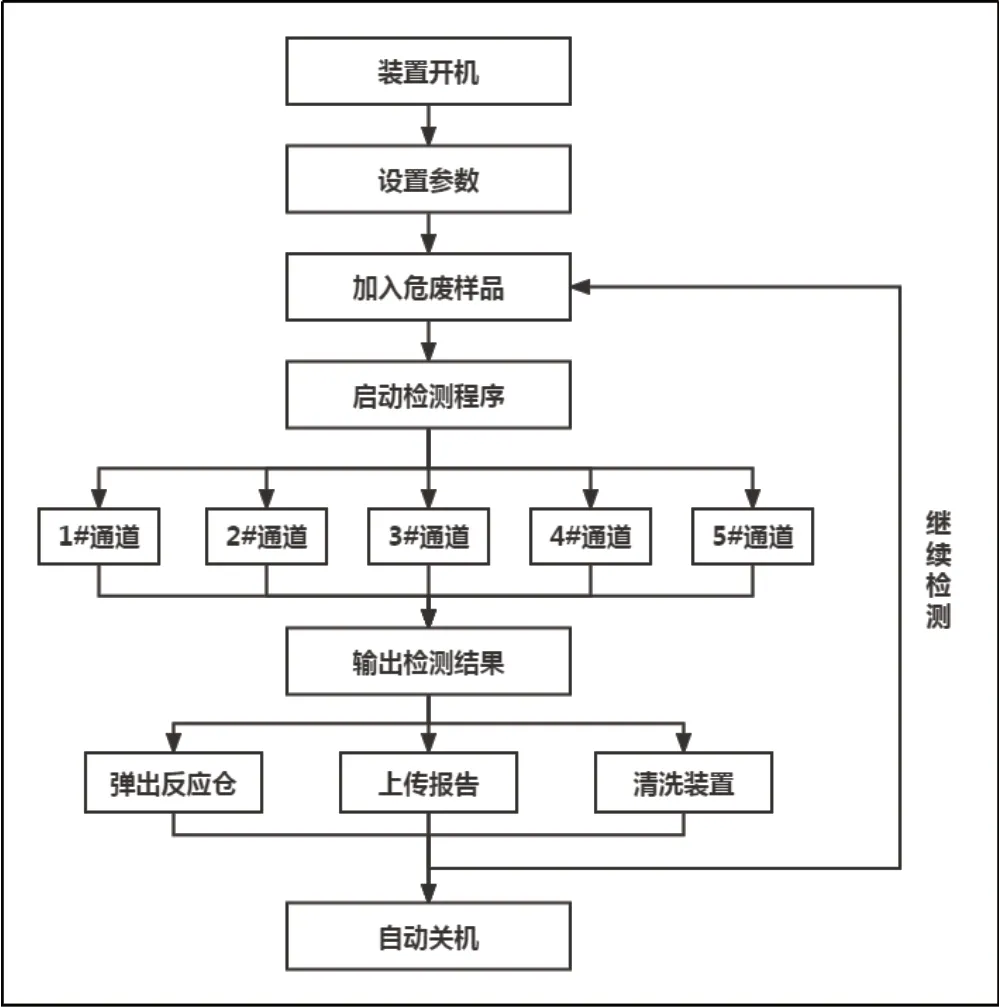

危險廢物快速定性檢測裝置使用前先開啟操作面板,進入操作程序。打開檢測軟件后根據樣品檢測需求設置反應通道、試劑量和振動頻率等參數,其中系統內置運行最優參數和默認所有通道檢測,常規樣品可直接跳過參數設定步驟。當試劑倉彈出后,按要求向五個通道中加入一定量危廢樣品,同時檢查試劑倉剩余用量,確認無誤后啟動檢測程序,系統設置五個通道同時進行檢測工作,當檢測完成后輸出樣品檢測結果,現場出具打印檢測報告,數據能上傳至公共端,公司關聯人員能立即查看,如圖1所示。

圖1 危險廢物快速定性檢測裝置檢測流程圖

危險廢物快速定性檢測裝置中五個通道同時檢測,1#通道是水通道,主要分析危險廢物酸堿性、氧化性以及水相容性,2#通道是聚合通道主要分析危險廢物聚合性,3#通道酸通道主要分析危險廢物酸反應性、硫化物和氰化物,4#通道堿通道主要分析危險廢物堿反應性和氨,5#通道可燃性通道主要分析危險廢物可燃性。

其中1#~4#通道檢測流程大致相同,主要是先對危險廢物原樣拍照和測溫,加入試劑后第二次拍照,試劑倉搖晃靜置后進行第三次拍照和測溫,3#~4#加熱催化后啟動泵將反應氣體抽取至傳感器檢測,檢測人員初步復核檢測結果,確認后系統將整合復合電極、氣體傳感器、溫度傳感器和視覺分析等數據,綜合判斷并輸出1#~4#通道的分析結果。5#通道檢測流程同樣是先對危險廢物原樣拍照,隨后在啟動電弧打火的同時拍照,根據系統設定時間連續多次拍照,檢測人員初步復核檢測圖片,確認后系統智能化比對圖片,判斷并輸出5#通道的分析結果。系統整合5個通道數據后輸出檢測報告,整個檢測分析過程用時約5 min,大大縮減了單個樣品檢測時長。

4 危險廢物快速檢測裝置應用

危險廢物快速檢測的市場調研表明,處置企業重視危險廢物全流程管理,對高效快速的定性便攜式危險廢物檢測裝置有迫切的需求,研發人員將理論知識轉化為實體,組合多樣化運動機構,成功開發危險廢物快速檢測裝置。處置企業內部各環節都依賴于指紋分析,為優化裝置功能,提高其適用性,將裝置投放處置企業各需求部門,各部門每月輪換使用,研發人員收集裝置使用反饋信息。

第一代危險廢物快速檢測裝置能正常運行,基本滿足指紋分析檢測需求,因其具有便攜式的特點,經過簡單培訓的非專業人員,能方便攜帶至各環節完成檢測任務。市場人員攜帶本裝置到產廢端檢測,在產廢單位現場快速完成危險廢物指紋分析,當場出具危險特性結果,實現快速定價、立即收運的目標。工服人員在應急現場快速檢測未知危險廢物的特性,通過基本定性結果,提前制定安全合理的收運方案,降低危險廢物在應急現場和收運過程中帶來的安全風險。物控人員嚴格管控進出倉庫的危險廢物,檢測大量危險廢物的危險特性,使用本裝置減少人為主觀錯誤判斷和操作失誤,極大提高危險廢物檢測準確率和效率。工藝人員抽檢異常危險廢物,該裝置能為不具備實驗器材和場地的檢測需求,提供快速有效的數據支持生產運營。單個樣品檢測時間控制在5 min,極大地提高了危險廢物檢測效率,滿足日常大批量危廢樣品的檢測需求,為企業快速提供準確有效的數據。

但目前第一代危險廢物快速檢測裝置仍存在下列問題。裝置試劑倉容積與檢測數量不匹配,假設要求樣品完成全部檢測指標,試劑倉的容積應根據試劑量而定,制作不同比例大小的容器。裝置具備獨立電源能攜帶,但自重大,應重新評定電源、外殼及試劑倉等機構的最優比例。耗材是降低成本的關鍵因素,由于受前期裝置應用場景和檢測原理限制,裝置內部耗材均為非標原件,市場無售賣,只能定制制造,造價成本高,需要重新調整結構,采用市面普通耗材,降低樣品檢測成本。裝置部分軟件功能未能實現,如無線傳輸、數據統籌和系統自查等,需進一步改善。

5 結束語

經過團隊的多番努力,成功開發第一代危險廢物快速定性檢測裝置,一臺具備便攜式自動檢測功能危險廢物特性的裝置,其基本滿足對危險廢物檢測需求,但在部分設備硬件和軟件仍有改進空間。危險廢物快速定性檢測裝置的成功投用,打通所有生產環節的數據壁壘,建立一個高度靈活的個性化和數字化的產品,為未來多組合的集成或者智能化、信息化危險廢物檢測儀器研發奠定了基礎,為實現智能焚燒提供基本依據。