輕質液壓機械臂的機構優化探討

和紅波

液壓機械臂在五金設備、工業機器人、車輛工程等領域應用較為廣泛,相較于常規類型的液壓機械臂,輕質液壓機械臂在應用中具有結構緊湊度高、整體質量較輕、負載能力強等優勢,目前已經被廣泛應用到汽車制造、物流等領域。在工業4.0 背景下,對于輕質液壓機械臂工作性能提出更高要求,這也需要對現有結構進行優化,使其能夠契合當前生產要求,為企業創造出更多的經濟效益。

1 輕質液壓機械臂機構的主要組成

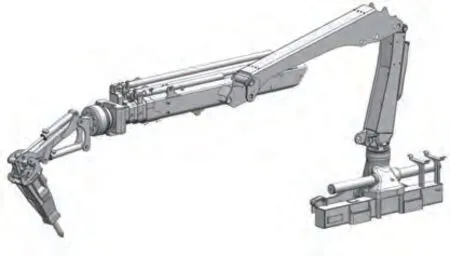

總結以往的應用經驗可以得知,輕質液壓機械臂(如圖1 所示)在應用中,主要由大臂、二臂、小臂3 個臂節和抓手構成。大臂一端通過支座支撐在足式機器人機身上,各臂之間通過桿件和油缸組成的連桿機構連接,各臂節均由油缸推動連桿機構調節機械臂姿態,完成指定動作。輕質液壓機械臂第一自由度為支座的轉動,第二、三、四自由度為3 節機械手臂的俯仰,第五自由度為機械抓手的轉動,第六自由度為抓手的夾持。在機械臂的具體工作中,會在系統接收到指令后,開始對大臂下達指令,大臂會在指令要求下開始轉動,旋轉到某一角度后,帶大臂也會沿著某方向進行延伸,而二臂會在大臂完成移動后,開始進行進一步的微調,最后再指揮小臂進行運動,到達預設位置后,指揮抓手來對物品進行夾取,確定抓取后,大臂會繼續轉動到既定位置,隨后再帶動二臂與小臂展開進一步運動,完成一個循環操作[1]。

2 輕質液壓機械臂機構優化必要性

在輕質液壓機械臂的工作中,如果其末端執行器處于較大的狀態,那么在力臂較長的情況下,機械臂驅動連桿機構在具體工作中所需要承擔的荷載較大,這也對油缸選型和桿件尺寸參數提出了更好要求,同時也提高了結構的質量與空間。由此可以看出,如果在不改變油缸參數的基礎上,需要做好連桿機械構型的優化設計,這樣可以在機械臂處于較大復雜情況下,會減少對油缸的具體荷載,這樣才可以在保持工作空間穩定的基礎上,持續提升輕質液壓機械臂的運營承載力,從而提升整個結構運行狀態的穩定性[2]。另外,通過機械臂機構優化,也能夠進一步提升機械臂的承載力,使其可以更好地承擔更多工作內容,滿足不同領域的應用要求。

3 輕質液壓機械臂的機構優化內容

3.1 大臂優化

從實際應用情況來看,在對大臂進行優化時,應注意以下內容:(1)大臂優化的主要目的,是提升大臂的最大工作負荷,使其可以滿足不同形態下的應用要求。因此,在對大臂進行優化時,需要對末端執行器進行科學化設計,使其可以形成最為省力的機械構型,從而讓大臂結構在保證穩定運行狀態的同時,能夠提升大臂運行狀態的穩定性[3]。(2)在大臂優化過程中,需要做好關節活動范圍的調整,在實際應用中,會對大臂的工作狀態展開幾何分析,了解機械臂不同鉸接點的動態位置,并且在應用中會對大臂的準靜態動力學狀態進行分析,并以此來完成矢量力矩平衡方程,以此來得到各個桿件的實時負載,并以此來調整大臂鉸接點、轉動范圍,使其可以滿足更多情況下的工作要求,以提升整個大臂結構工作狀態的穩定性,滿足系統穩定運行要求。

3.2 二臂優化

結合目前的應用情況來,在對二臂進行優化時,也需注意以下幾點:(1)二臂優化的主要目的,是進一步提升二臂的運行負荷,使其可以在大臂轉向到預設位置后,以此為支點來進一步提供工作負荷,以達到提高系統整體負荷的作用。基于此,針對二臂進行優化設計時,也需要對二臂的執行器進行科學設計,在滿足執行器穩定工作要求的同時,可以進一步提高整個結構的工作負荷,使其滿足相應的運行需求[4]。(2)在二臂優化過程中,也需要做好關節活動范圍的進一步調整,從實際應用情況來看,也會依托相關模型來對二臂工作狀態展開幾何分析,在大臂工作到某一狀態后,二臂所對應的工作狀態,梳理二臂所對應的動態位置,并且在模型輔助下也可以了解二臂目前的靜態動力學狀態,結合相應方程來確定具體負載,并對相關內容來進行調整,維持二臂轉動角度、伸長長度等內容進行調整,以提高系統運行狀態的可靠性。

3.3 小臂優化

除上述提到的相關內容外,在實際運行過程中,需要結合現階段應用情況,對小臂進行優化處理,實踐中也需注意以內容:(1)小臂優化的主要目的,是提升機械臂系統工作結果的精準度,便于抓手可以按要求完成夾緊、松開等操作,滿足零部件的生產要求。基于此,在具體的優化中,也會對小臂的執行器工作狀態進行調整,使其可以在滿足穩定器工作要求的同時,提升整個系統工作的穩定性[5]。(2)在小臂優化過程中,也需要優化小臂結構的關節狀態,相較于二臂與大臂,小臂是抓手穩定工作的主要驅動結構,這也需要在具體應用中小臂能夠擁有精準度更高的角度調整能力,使抓手可以準確抓取目標物。在具體的優化活動中,也會依托現有數據來建立目標函數,依托目標函數來完成關鍵內容求解,從而得到具體的優化處理結果。

4 輕質液壓機械臂機構優化實例分析

4.1 大臂優化前數據

某輕質液壓機械臂的制作材料為鋁合金材料,整體質量為20kg,大臂在應用中的轉角范圍為0°—180°,而且油缸在應用時的受力峰值為26086N。在機械臂所有臂節完全伸展成水平姿態時,那么結構質量重心會位于距離大臂水平方向的1030mm 位置處,大臂的工作范圍半徑范圍為1324mm,而此次優化的目的,是提升大臂的綜合承載力,使其在任何角度下都能承載30kg。在具體的分析活動中,需要先對大臂連桿機構展開細化分析,隨后利用ADAMS 軟件建立該液壓機械臂大臂模型,在自身質量及負載重心處施加載荷50kg,此時輕質液壓機械臂處于最大載荷工況,模擬機械臂大臂在整個轉角范圍內的運動情況,大臂油缸受力隨大臂轉角的變化而變化[6]。根據獲取到的分析數據可以得知,在大臂的轉角已經達到了極限位置,即轉角180°時,此時油缸的工作載荷處于最大的狀態,即此狀態下油缸的受力峰值為26086N,但是目前的油缸支撐機械臂較難滿足應用需求,需要對其進行優化設計,使大臂結構能夠處于非常穩定的狀態,能夠滿足現有的運行要求。

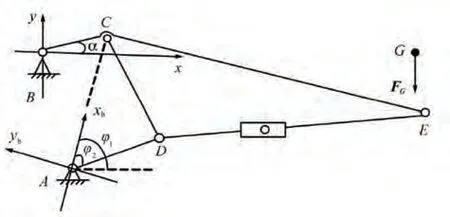

4.2 確定具體變量

在建立模型時,需要先對具體應用變量進行確定,為簡化模型的分析過程,首要任務便是對大臂結構進行簡化處理。如圖一所示,大臂結構在工作時共有A、B、C、D、E 五個關節鉸接點,其中A 點為大臂與支座的連接點,也是坐標系的原點。在分析大臂具體變量時,會選擇轉動支點A 點以外其他鉸接點來作為設計變量。在模型中圍繞A 點建立坐標系,計算出其他鉸接點對應坐標。并以此來建立設計變量集合U,U={u1,u2,u3,u4,u5,u6,u7,u8},集合中u1,u2 的表示大臂驅動缸相對于B 點的縱橫坐標;u3,u4 表示連接桿相對于C 點的縱橫坐標;u5,u6 表示鉸接點D 點的橫縱坐標;u7,u8 表示油缸與鉸接點E 對應的橫縱坐標。

圖一 大臂工作原理圖

圖1 輕質液壓機械臂外觀

4.3 設置目標函數

4.3.1 確定計算方法

完成設計變量的設計后,開始進行目標函數的設計,在函數設計活動開始前,需要提前對各項關系進行梳理,即此次大臂優化設計方案,在實際應用中需要在確保大臂關節順利轉動的情況下,使油缸可以處于最優工作狀態,而整個過程則可以形成較為省力的機械結構,為結構的進一步優化提供數據支持。在具體的分析活動中,為了加快各項數據的計算速度,在實際應用中選擇使用顯式分析方法,借助矢量運算來得到所需的數學模型,從而得到鉸接點的對應位置。需要注意的是,在大臂工作期間,部分鉸接點會處于動態變化的狀態,因此在整個模型的建立中,也會引入線性變換方法來優化模型計算環境,從而提高模型計算結果的可靠性。而整個坐標系當中,A 和B 點處于固定位置,不會出現動態變化,因此在計算中會以此為基礎,結合逆時針轉動角度來計算鉸接點的具體坐標。

4.3.2 建立子坐標系

為了更加高效地完成計算工作,在目標函數的確定活動中,也會以基于圖一中的內容來建立多個子坐標系,這些坐標系和主體坐標系之間保持較高的關聯性。例如,在對D 點坐標進行求解時,會將A 作為坐標系的原點,AC 會作為坐標系X 軸的正方向,而X 軸逆時針旋轉90°后會作為整個坐標系的Y 軸,以此來進行D 點坐標的計算。在得到D 點的具體坐標后,會將此坐標系與全局坐標系進行對比,得出兩組坐標系的具體夾角,夾角數值記作φ1,依托坐標轉換公式可以求解出D 點在此次函數計算中對應的全局坐標。按照此方法依次求解其他鉸接點的全局坐標,并結合力學分析結果來建立大臂結構的應用函數,從而得到準確的數據計算結果,為大臂結構優化提供良好參考。

4.4 制定約束條件

在此次分析活動中,需要對約束條件進行提前確定,這也是確保優化結果可靠性的基礎條件。在此次優化設計活動中,所設置的約束條件如下:(1)確定具體的工作范圍,在整個大臂結構的優化過程中,需要保證結構擁有穩定的關節轉動范圍,使其可以在原有基礎上擴大具體的工作范圍,以此來降低安裝重心,合理控制俯仰角度,確定角度的具體范圍。(2)運動干涉約束,在整個大臂結構的優化過程中,需要保證機械臂能夠在維持穩定工作狀態的同時,不會對其他鉸接點工作狀態帶來影響,以此來確定具體的工作變量。(3)確定驅動單調性,在機械臂舉升過程中,為了確保此過程的便利性,需要機械臂油缸具有單調性變化的特征。在此次分析活動中,要求油缸長度能夠隨著大臂轉角的增大穩定增加,確定最小與最大值。(4)連接桿件長度約束,在整個結構布局活動中,需要對各個桿件的具體長度進行約束,根據大臂的具體工作情況,來確定連接桿的長度數值,使其可以在不干擾各連接點工作的同時,能夠更好地完成目標任務,得到穩定的工作結果。

4.5 優化結果整理

在此次優化活動中,會保持A 點處于不變的狀態,針對大臂連接桿的其他鉸接點相對位置進行調整,使其可以滿足初期預設的相關目標。為提高分析結果的直觀性,會依托ADAMS 軟件來搭建相應的連桿機構模型,根據模型大臂轉角范圍來計算油缸的荷載狀態,根據模型提供的仿真環境,確定優化后大臂從0°—180°轉角過程中,油缸的受力情況。根據得到的仿真實驗數據可以得知,在結構優化處理后,最大油缸受力值為12036 N,而油缸的工作載荷保持不變,在很大程度上提高了各項資源的利用效率。同時在仿真實驗中,對于鉸接點荷載展開分析,了解不同載荷狀態下,大臂轉角的具體變化情況。根據得到的數據可以得知,在完成優化后的關節鉸接點載荷會在大臂0°—180°轉角過程中,處于上升速度較慢的狀態,由此可以看出大臂結構在此次優化活動中,提升了結構整體的載荷能力。而且該結構也為大臂結構進一步的輕量化改進,創造了良好的發展空間。

4.6 優化前后對比

根據上述得到的分析結果,來對比最初狀態下機構工作情況,可以得出以下結論:(1)在大臂進行優化處理前,構件位置處于動態變化幅度較大的狀態,能夠實現較大空間范圍內的工作要求。在大臂優化后,構件的運動軌跡與優化前基本保持一致,未出現過多變化,即優化后的結構空間范圍并沒有縮減,依舊可以滿足相應要求。(2)在大臂進行優化處理前,油缸的受力峰值為26086N,對于油缸的載荷負擔較大,容易出現機械疲勞損傷的問題。在大臂優化后,油缸的受力峰值為12036 N,相比于優化前結構載荷減少了56.3%,減少了油缸的工作荷載,使其可以為大臂提供更加穩定與持續的工作動力,提升整個結構的穩定性。

結束語

綜上所述,從目前的使用情況來看,輕質液壓機械臂已經在許多領域中得到了應用,適用范圍也在不斷實踐中得到有序擴大。與此同時,在加工精度不斷提高的背景下,對于輕質液壓機械臂工作精度、工作靈活性也提出了新要求,因此便需要對現有機構進行優化處理,使其綜合性能可以得到有效提升,滿足當前的生產需求。同時也可以積累應用經驗,為系統持續優化提供實踐經驗支持。