針對鋁板帶涂油現狀及漏涂問題的研究

韓鵬德,劉文靜,渠述洋

(南山集團東海冷軋廠,龍口 265706)

0 前言

利用高壓靜電場來提高液體射流的物化效果是近年來發展的一項新技術,它應用高壓靜電技術使液體介質經過噴射梁后通過不同的方法帶上電荷,形成荷電霧滴群[1]。由于帶電離子在電場中的活動軌跡遵循“同性相斥、異性相吸”的原理,涂油機上下刀梁的帶電液體離子噴涂在中間的接地帶材上,都會向帶材上吸附,從而很均勻的在帶材表面上涂覆一層液體膜。該技術被廣泛應用在靜電涂油、靜電印刷、污染研究、氣象實驗、農藥噴灑以及核反應堆燃料添加等領域[2]。

本文針對涂油機的靜電涂油技術,依據靜電學原理和金屬板電極放電機理,將不導電的介質(如防銹油、E1 油等)放置于高壓靜電場中,使油滴帶靜電,霧化,均勻的噴涂在鋼帶表面,達到讓鋼帶防銹進而方便沖壓的目的[3]。

1 設備原理及功能描述

1.1 靜電涂油原理

同種電荷相互排斥,異種電荷相互吸引。并且,電場中的細絲或者液滴在靜電壓力下分解成為更小的液滴,這些帶電液滴彼此相互排斥,最終形成超細的霧化云。帶有異種電荷的表面會吸引這些霧化液滴使其在表面均勻分布。在實際生產中,油品帶有負電或正電,需涂覆的表面接地。噴涂后,一旦沉降,微粒立即失去電荷。因此,靜電噴涂過程不會有痕跡殘留。

1.2 涂油機主要構成

涂油機主要由電源部分、控制核心部分、執行部分三部分組成。

(1)電源部分:AC 220 V 提供動力控制能源。

(2)控制核心部分:該部分是由PLC 負責發出控制信號,高壓發生器產生4~20 mA 的模擬量信號。

(3)執行部分:高壓包根據高壓發生器發送給的模擬量信號產生0~130 kV的高壓電,由高壓電纜連接在刀梁上,使刀梁帶上高壓電。

1.3 刀梁涂油量與帶材速度關系

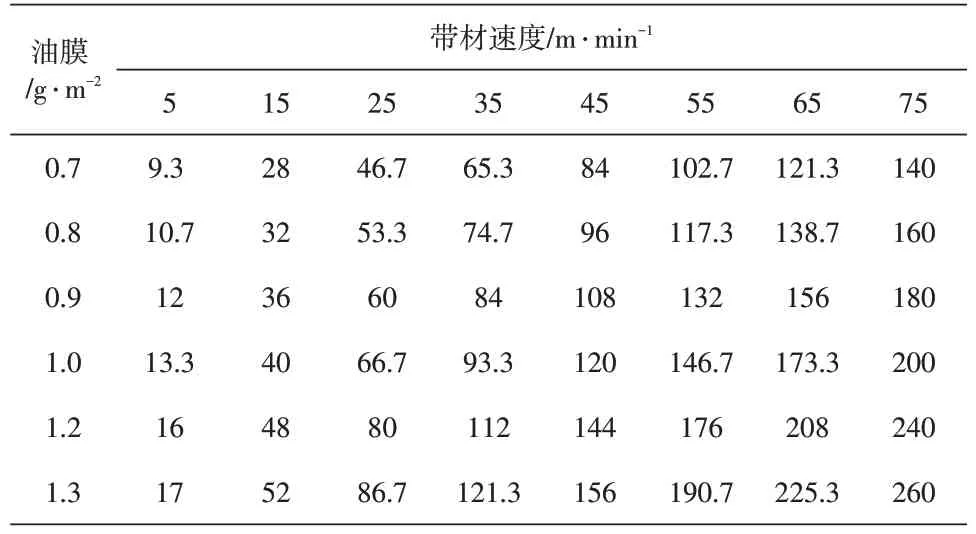

正常涂油機在涂油過程中,首先需要給定油膜涂油量,涂油曲線在給定值的(±0.2 g/m2)范圍波動。表1示出了不同油膜涂油量和帶材速度下的刀梁涂油量,此數據是基于帶材寬度2 400 mm 時測得的。

表1 不同油膜涂油量和帶材速度下的刀梁涂油量/(cm3?min-1)

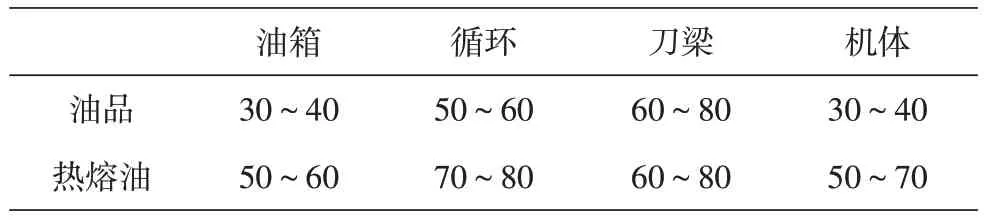

1.4 涂油機工作條件和性能

所用油品、油脂的品質嚴重影響沉積油膜的質量。油品必須適于靜電沉積,且無膠狀顆粒或當將油脂加熱到適用溫度時也不會散發的固體顆粒物。工作條件:將油量設置在涂油機允許的范圍,并適于所需用途。設置三個溫度值以獲得最佳涂油效果。通常,在不損害油品質量的情況下,建議采用表2所示溫度以獲得最佳效果。

表2 溫度給定范圍/℃

2 涂油機經常出現的問題

2.1 漏涂現象

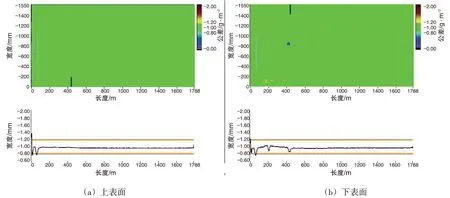

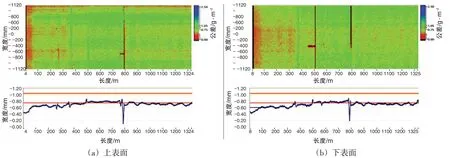

(1)點狀漏涂:點狀漏涂缺陷頻繁出現,無規律,隨即又自動恢復。主要原因是油品中含有較大的固體顆粒物。處理措施:將工藝油品過濾的濾芯由20 μm,更換為10 μm,點狀漏涂頻次明顯得到改善,幾乎可避免80%因異物造成的漏涂,如鋁屑,毛絮等。在油膜檢測儀上有顯示,如圖1所示。

圖1 點狀漏涂圖片

(2)橫向條狀漏涂:出現橫向條狀漏涂。需要沖洗刀梁或者清刮刀梁才可恢復。處理措施:停機并清洗刀梁,或者停機清刮刀梁。沖洗刀梁時刀梁不帶電,工藝油計量泵以最大功率運行,油品呈現液態狀態,大油量將刀梁內的異物沖洗出來,即可恢復。遇到一些頑固性雜質,卡在刀梁縫內,沖洗刀梁無法恢復,此種狀態就需要清刮刀梁,用0.05 mm塞尺進行清理。

另外,還有一種情況就是刀梁縫受傷,此處也會呈現漏涂情況。此種情況沖洗刀梁和清刮刀梁都是不能恢復的。需要使用精度在800目以上的細砂紙打磨,直到用手摸著無手感,回裝進行測試,有漏涂現象,還需繼續打磨,多次打磨仍無法恢復,此刀梁需要返廠維修。在油膜檢測儀上顯示,具體情況如圖2所示。

圖2 橫向條狀漏涂

2.2 涂油不均

故障現象:垂直板面出現不同的高點或者低點,且高點和低點相差較大,高點和低點針對設定值來說,誤差超過±10%即為不合格。處理措施:根據在線油膜檢測儀的在線檢測結果,確認高點與低點位置,然后計算出刀梁本身的位置,使用5 mm 內六角的扭矩扳手進行緊固或者放大間隙,調整完畢后進行測試,直到觀察在線油膜檢測儀顯示的最高點和最低點都在設定值的±10%之內,即為均勻性合格。

2.3 高壓放電

故障現象:刀梁室內出現放電現象,導致刀梁瞬間失電或者電壓不足,出現霧化不良或者不霧化現象,造成涂油不良。處理措施:檢查刀梁室內接觸刀梁和高壓電纜處是否有絕緣不良或者高壓電纜老化現象。造成漏電或者尖端放電從而導致刀梁上電壓不足,進一步即為影響刀梁霧化效果。

2.4 涂油機報警分析

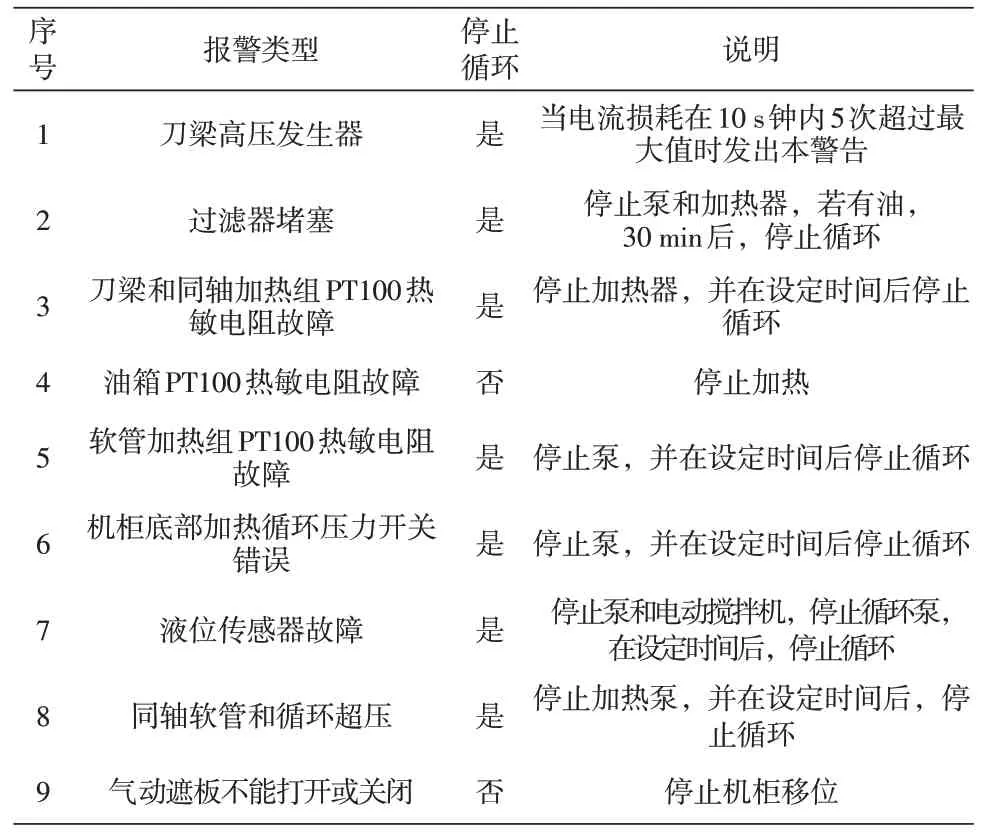

涂油機在發生警報時,機柜頂部的紅色指示燈會閃爍,且OP 上也會顯示警報狀態,按動“ALARM RESET(警報重置)”按鈕以確認警報。警報確認后,紅色指示燈停止閃爍。解除產生警報原因后,重新按下“ALARM RESET (警報重置)”按鈕。表3示出了在日常維護中經常出現的報警,供參考。

表3 常用報警說明

3 解決方案

3.1 調整電壓極性,改善涂油效果

針對汽車板,鋁板表面有鈦鋯膜涂油,頻繁出現漏涂,針對此問題進行解決。

測試汽車板漏涂均出現在上表面,對比上下表面涂油區別,上刀梁電壓調整在75 kV,下刀量電壓調整在90 kV,判斷為電壓影響涂油。電壓值設定的高低以及電壓的正負極性,均對涂油量有影響。

(1)將上下表面的電壓都設定為90 kV,進行測試,上表面有出現漏涂,下表面涂油均勻。

(2)電壓極性方面。原先上表面使用的是負向電壓,下表面使用的是正向電壓,認為正向電場帶電油離子更容易吸附在帶材表面。更改高壓發生器,以及配套使用的高壓包也更改為正向高壓包,進行測試,結果顯示兩邊部涂油量高。

通過觀察,雙正電場會使帶材邊部油量增高。邊部沒有帶材的地方,從刀梁縫內出來的帶電油離子同樣都帶為正向油離子,導致相斥,帶材屬于接地零點,就會導致邊部油量超高。針對邊部油量超高問題,設計增寬板,默認帶材邊部增寬,使邊部涂油量增加的地方涂在增寬板上,保證帶材涂油均勻。通過實驗得出增寬板的加入解決了邊部涂油量增高的情況。

3.2 增寬板參數及現場實際應用效果

涂油機帶材邊部增加增寬板,增寬板采用與生產板帶一致的5×××系合金制造而成,與帶材金屬性質相同,能夠更加有效地模擬生產的帶材,起到更好的增寬效果。增寬板采用3.2 mm 厚度鋁板帶制作,因長期使用,需保證增寬效果,同時要滿足其機械特性不變形,長度方向按照涂油機機體寬度制作760 mm,增寬板寬度為300 mm,高度與帶材水平運行高度均為40 mm,增寬板的邊緣立柱固定接地線,采用16 mm2接地線,保證增寬板與帶材一致同屬于相同的零點電位。

增寬板的應用效果:放置在鋁板帶的兩側,距離鋁板帶間距15 mm,該間距太近帶材運行時發生偏移將與增寬板接觸造成板帶表面劃傷質量問題,同時板帶表面電荷的變化也會影響涂油質量,間距太遠則達不到帶材增寬的效果。

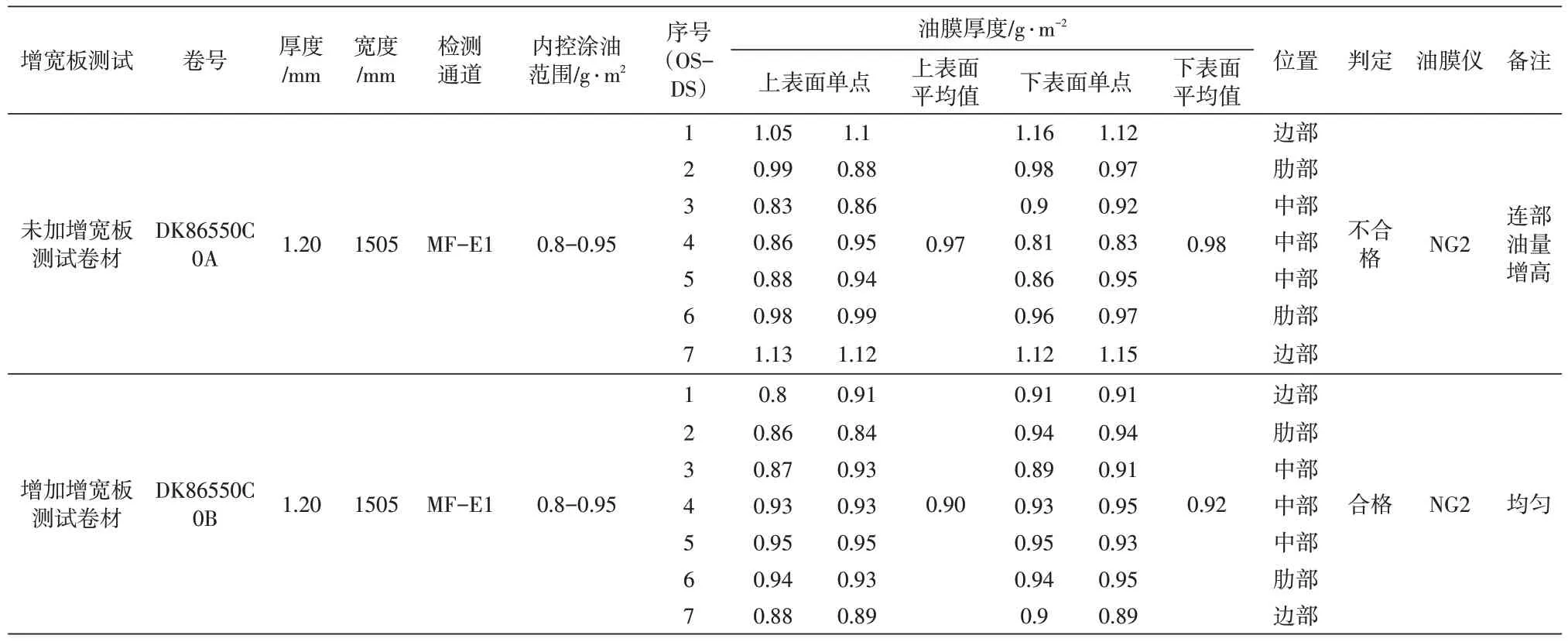

增加增寬板使刀梁默認帶材邊部增寬,邊部涂油量增加的地方涂在增寬板上,保證帶材表面上的涂油量均勻。通過在線油膜圖譜和手持NG2油膜測厚儀進行實際測量也得到了相應的驗證,NG2測量實驗數據見表4。

表4 油膜厚度檢測記錄

4 總結

經過實驗驗證,針對汽車板涂油,帶正向電荷的油離子在正向電場中更容易且更穩定地吸附在接地的帶材上。但是使用雙正電極會造成鋁板邊部油量增高,為避免此弊端,設計帶材邊部接地增寬板來保證帶材涂油均勻。最終,此設計解決了長期困擾板帶靜電涂油出現漏涂的問題。