Sn粉氧含量的變化對Cu-Sn-Ti金屬結合劑性能的影響及分析

陳恩厚, 杜曉旭, 王 兵, 邴建立, 王凍凍,趙 賦,鞏永剛

(鄭州磨料磨具磨削研究所有限公司,河南 鄭州 450001)

0 引言

以Cu粉為主要成分的青銅基金屬結合劑,具有韌性好、強度適中、冷壓成型性好、燒結溫度低等特點,在精密加工及超精密加工領域得到廣泛的應用。制作金屬結合劑砂輪所使用的原材料金屬粉末粒度越來越細,在放置時間較長后,原材料金屬粉末容易發生氧化。因此,提高金屬結合劑性能的有效方法之一就是要嚴格控制原材料金屬粉末的氧含量[1-3]。

鈦在金剛石表面改性、Ti合金金剛石工具和釬焊方面的應用,國內外學者都開展了深入的研究,在Cu基金屬結合劑中加入一定量的Ti,可有效改善Cu基金屬結合劑的組織結構,提高Cu基金屬結合劑的綜合性能[4-6]。

Sn粉在日常的存儲過程中,容易氧化。劉一波等[7]對金剛石工具用金屬粉末的研究中發現,單質Sn粉由于在粉末形貌、氧含量控制等方面的研究不足,不同質量的Sn粉使金剛石工具胎體的合金化以及組織的致密性產生較大的影響。王兵等[8]在Sn粉氧化膜對Sn粉熔化溫度影響的研究中發現,Sn粉顆粒表面的氧化膜會成為Sn塊熔化過程中的溫度壁壘,相同溫度下,高氧含量Sn粉完全熔化,需要更長的時間。Dongyang Li等[9]在研究時發現,單質Ti粉燒結頸的生長速率隨著氧含量的增加而降低。故添加了高氧含量的Sn粉,對Cu-Sn-Ti金屬結合劑的致密性、力學性能都會產生影響,為了進一步提高和改善Cu-Sn-Ti金屬結合劑的綜合性能,本次實驗擬通過在結合劑中加入不同氧含量的Sn粉來研究Cu-Sn-Ti金屬結合劑性能的變化,并通過Cu-Sn-Ti金屬結合劑的微觀組織結構變化來分析引起金屬結合劑性能改變的原因。

1 試驗方案

選定優化過的Cu-Sn-Ti金屬結合劑體系配方Cu 85 Sn 15,外加質量分數為5%的Ti。利用氧氮分析儀挑選出5組含有不同氧含量的Sn粉,采用相同的燒結工藝制備50 mm×8 mm×9 mm規格的Cu-Sn-Ti結合劑試條,通過檢測結合劑試條的機械性能,利用掃描電鏡觀察并分析結合劑的微觀組織結構,研究添加了不同氧含量的Sn粉對Cu-Sn-Ti結合劑性能的影響。

1.1 原材料

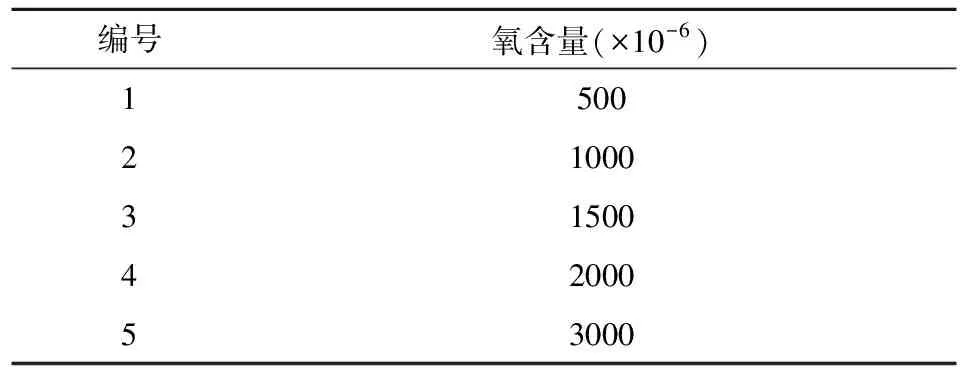

主要實驗原料見表1、表2。通過圖1可以看出,隨著氧含量的增加,Sn粉的顏色也隨之發生變化。

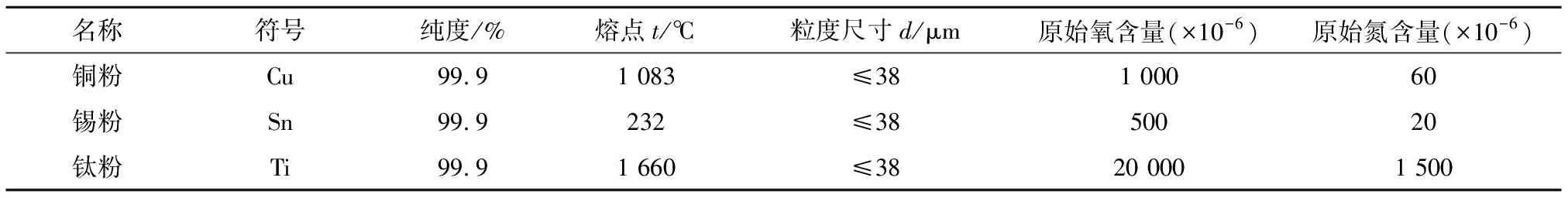

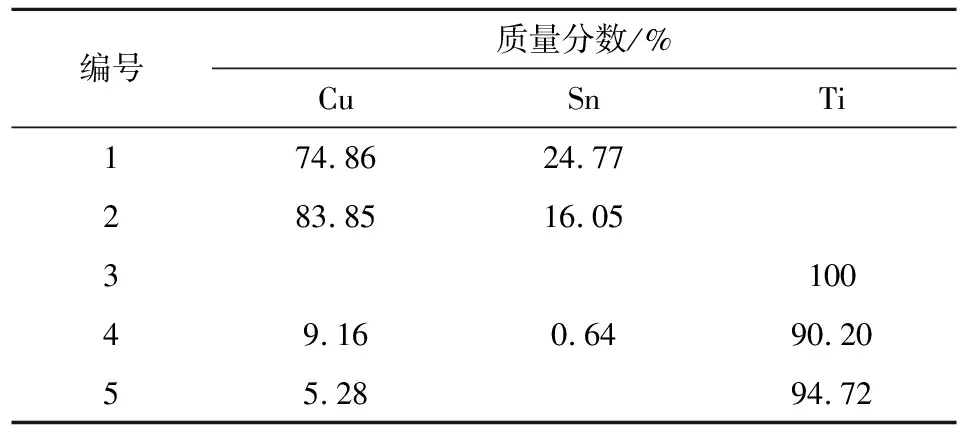

表1 主要實驗原料

表2 不同氧含量的Sn粉

圖1 不同氧含量Sn粉外觀對比

1.2 試驗設備

三維混料機、真空燒結壓機(RYJ-2002Z)、電子萬能試驗機(DNS200)、洛氏硬度計(HR-150A型)、掃描電子顯微鏡(Inspect S50)、氧氮分析儀、X射線衍射儀(XRD)、DAD 3350半自動切機。

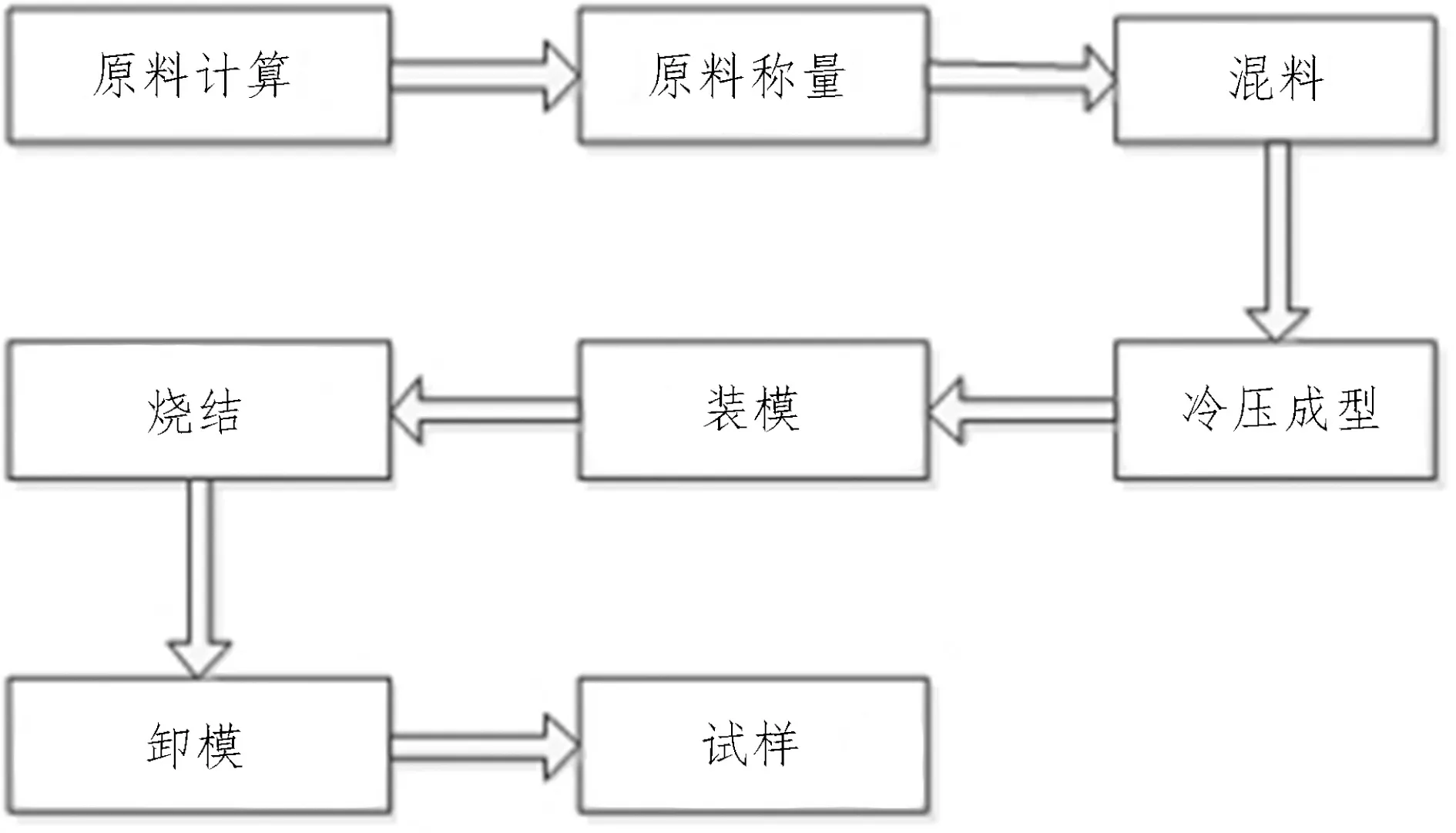

1.3 試驗所需Cu-Sn-Ti結合劑試條的制備工藝

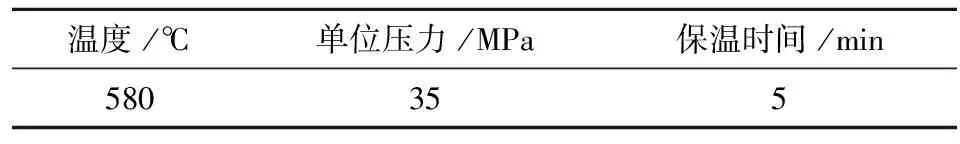

試驗所需熱壓燒結工藝和試條的制備工藝分別為表3和圖2所示。

表3 熱壓燒結工藝

圖2 試條制備工藝

2 試驗結果

2.1 氧含量對Cu-Sn-Ti金屬結合劑試條機械性能的影響

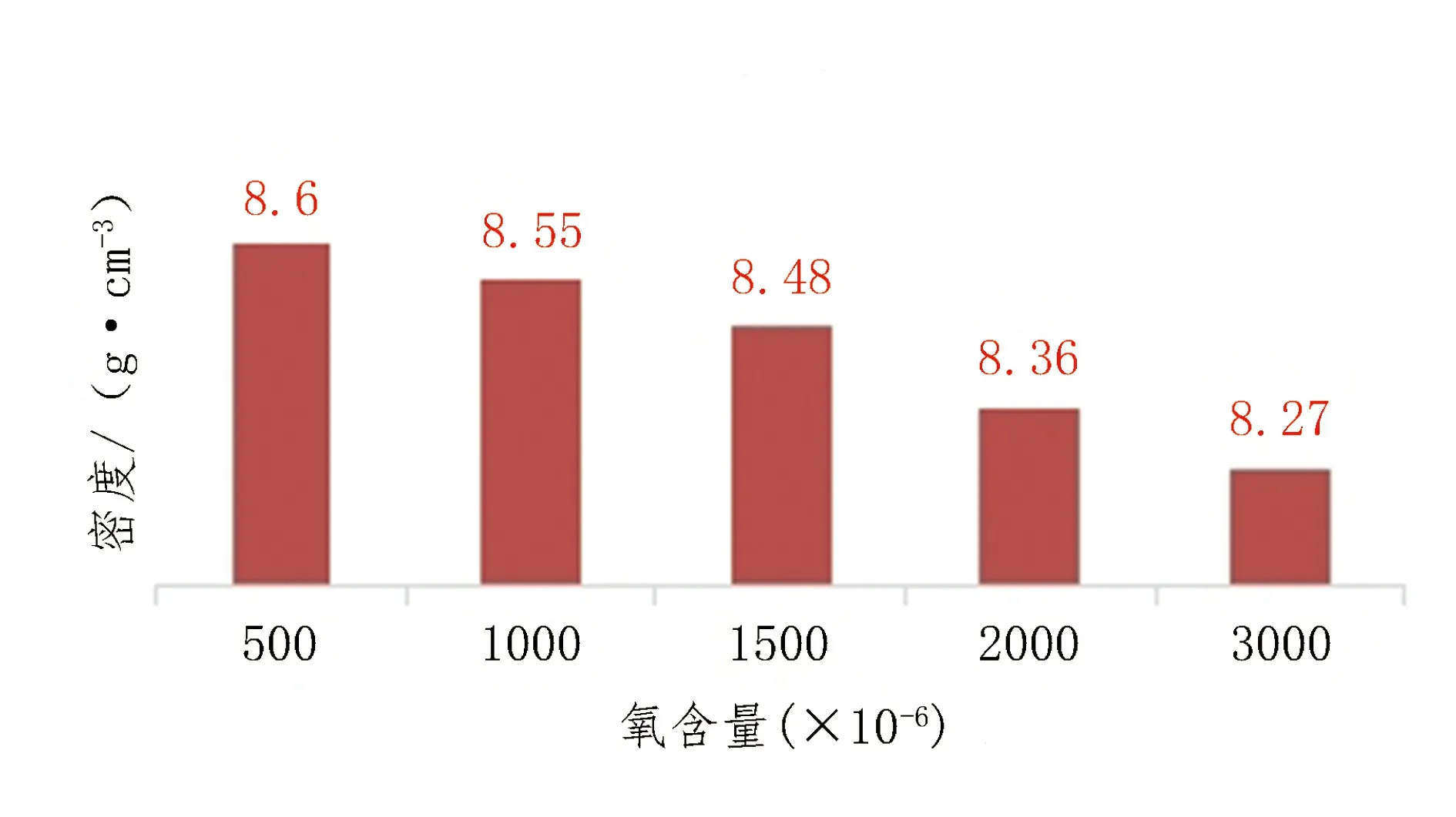

2.1.1 Cu-Sn-Ti結合劑的密度

通過排水法對所制結合劑試條的密度進行了測定。Cu-Sn-Ti金屬結合劑的密度隨著Sn粉氧含量的變化如圖3所示。由圖3可知,隨著Sn粉氧含量的增加,結合劑的密度有逐漸減小的趨勢。

圖3 Cu-Sn-Ti金屬結合劑的密度隨Sn粉氧含量變化的數據對比

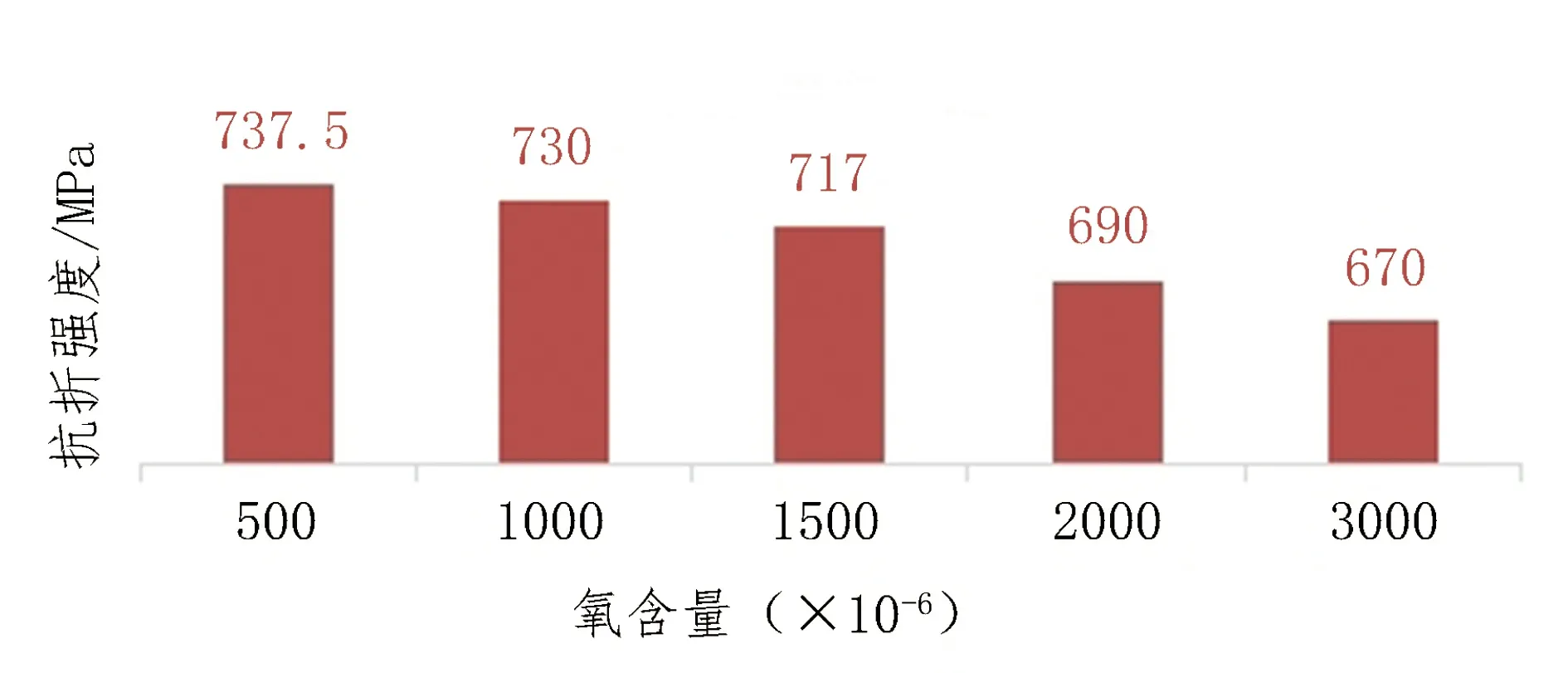

2.1.2 抗折強度

本實驗通過DNS200電子萬能試驗機,對所制備的結合劑試條進行抗折強度測試,Cu-Sn-Ti金屬結合劑的抗折強度隨Sn粉氧含量的變化如圖4所示。由圖4可知,隨著Sn粉氧含量的增加,結合劑的抗折強度呈逐漸減小的趨勢。

圖4 Cu-Sn-Ti金屬結合劑的抗折強度隨Sn粉氧含量變化的數據對比

2.1.3 洛氏硬度

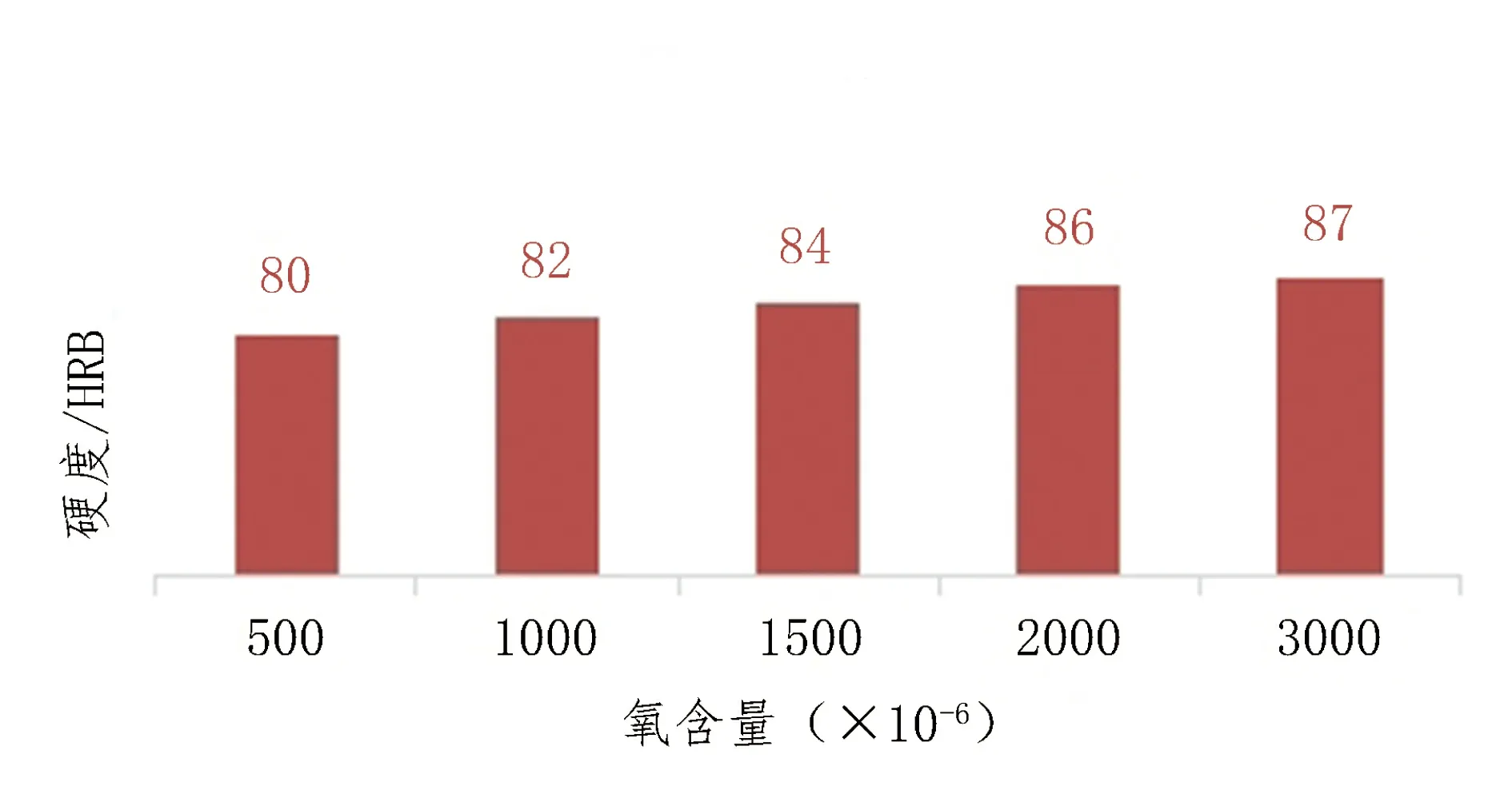

由圖5可知,在相同的燒結條件下,隨著Sn粉氧含量的增加,Cu-Sn-Ti金屬結合劑的洛氏硬度逐漸增大。

圖5 Cu-Sn-Ti金屬結合劑的洛氏硬度隨Sn粉氧含量變化的數據對比

3 結果分析

3.1 結合劑試樣微觀組織分析

3.1.1 Cu-Sn-Ti結合劑試條表面微觀形貌(SEM)和物相分析(XRD)

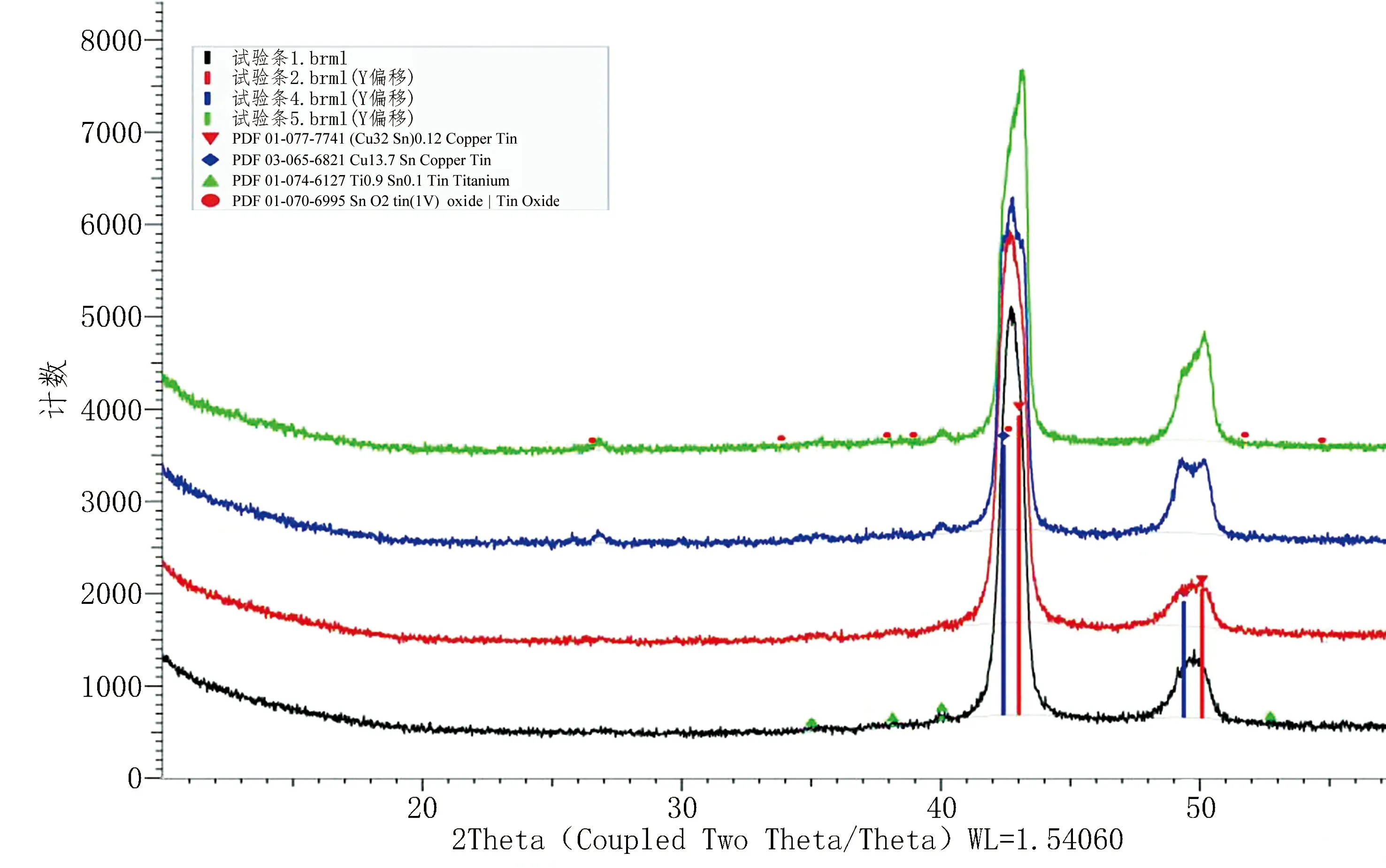

利用電子顯微鏡對含有不同氧含量Sn粉的結合劑試條進行表面微觀形貌觀察。 Cu-Sn-Ti金屬結合劑燒結后,結合劑內部形成以Ti為核心的核/殼結構,依次 Ti / Cu-Ti / Ti-Cu-Sn / Cu-Sn。具體的組織結構見圖6。

圖6 Cu-Sn-Ti結合劑試條表面微觀形貌及能譜照片

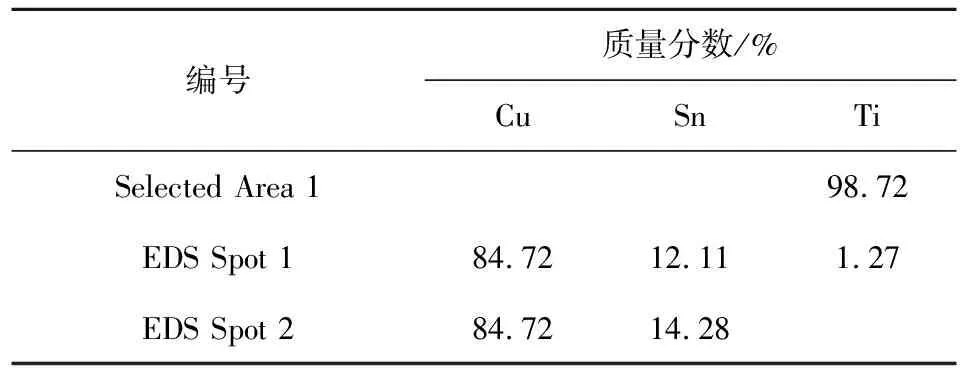

圖6a為結合劑試條的表面微觀形貌,圖6b為試條表面的能譜分析。如圖6及表4所示,結合劑試樣表面微觀形貌分為兩部分,深色部分為Ti核,淺色部分為Cu-Sn合金,Cu-Sn合金包圍著Ti核,這個核/殼結構均勻分布在結合劑內。

表4 試條表面的分析結果

由于Sn粉在使用前氧化,表面形成氧化膜,這層氧化膜阻礙液態Sn在粉末顆粒間的流動和潤濕性能,嚴重影響金屬粉末顆粒間的合金化,導致Cu-Sn-Ti結合劑的組織均勻性變差,從而使Cu-Sn-Ti結合劑的致密性變差,結合劑的力學性能也受到了影響。經過對Cu-Sn-Ti結合劑表面進行XRD分析,由圖7可知,試條編號5,既含有氧含量(質量分數)為3 000×10-6Sn粉的Cu-Sn-Ti結合劑中開始出現SnO2, SnO2的存在使結合劑內部的純金屬相發生改變,形成金屬-陶瓷的硬脆相,結合劑的硬度會升高,脆性變大。

圖7 Cu-Sn-Ti結合劑試條表面物相分析(XRD)

3.1.2 Cu-Sn-Ti結合劑試條斷口形貌分析

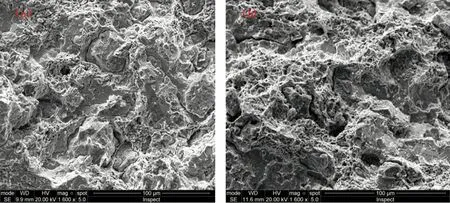

筆者利用掃描電子顯微鏡(SEM)分別對含有不同氧含量Sn粉的結合劑試樣斷口進行分析,發現斷口存在許多微裂紋。具體的斷口裂紋情況如圖8所示。

圖8 含有不同氧含量Sn粉的結合劑試條斷口掃描電鏡圖片

如圖8所示,隨著Sn粉氧含量的增加,結合劑試條內的裂紋越來越多。為了分析裂紋產生的原因,筆者對斷口的組織結構進行了能譜分析(EDS),分析結果如圖9和表5所示。

表5 結合劑組織結構能譜分析結果

通過圖9和表5可以發現,選取的1號和2號點分別位于裂紋的兩邊,經過能譜分析,顯示其成分均為Cu-Sn合金;Cu和Sn的質量比接近為85∶15。說明產生裂紋的主體為Cu-Sn合金。Cu-Sn合金產生裂紋主要是由于部分Sn粉氧化,其表面形成氧化膜,氧化膜首先提高了Cu-Sn合金化進程的起始溫度,其次氧化膜的阻隔使液態Sn難以在其他粉末顆粒間擴散,氧化的Sn粉對于其他金屬粉不容易潤濕,使燒結時顆粒間的結合力變差,試樣在做抗折強度實驗時結合劑斷面產生了大量微細的裂紋。

SnO2的加入,在結合劑中生成了金屬-陶瓷相,使Cu-Sn-Ti結合劑的脆性進一步增大,更容易導致Cu-Sn-Ti結合劑發生脆性斷裂,降低了Cu-Sn-Ti結合劑的抗折強度。

當Sn粉氧含量(質量分數)少于500×10-6時, Cu-Sn-Ti金屬結合劑的斷口形貌裂紋明顯較少,顆粒間合金化程度高,結合劑的致密性好。

4 切割砂輪的磨耗比實驗

利用氧氮分析儀挑選出5組含有不同氧含量的Sn粉,采用相同的燒結工藝制作Cu-Sn-Ti金屬結合劑超薄切割砂輪,添加50%濃度的MBD6金剛石,金剛石粒度為300目,砂輪規格為M 1A 8 58 mm×0.3 mm×Φ40 mm。利用DAD 3350半自動切機,進行切割磨耗對比實驗,切割對象為GC 320# 修刀板,分別切割40 m。實驗結果如表6和圖10所示。

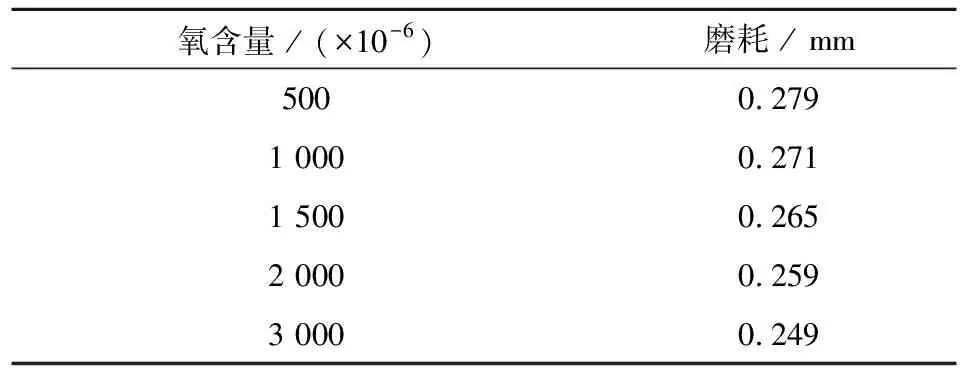

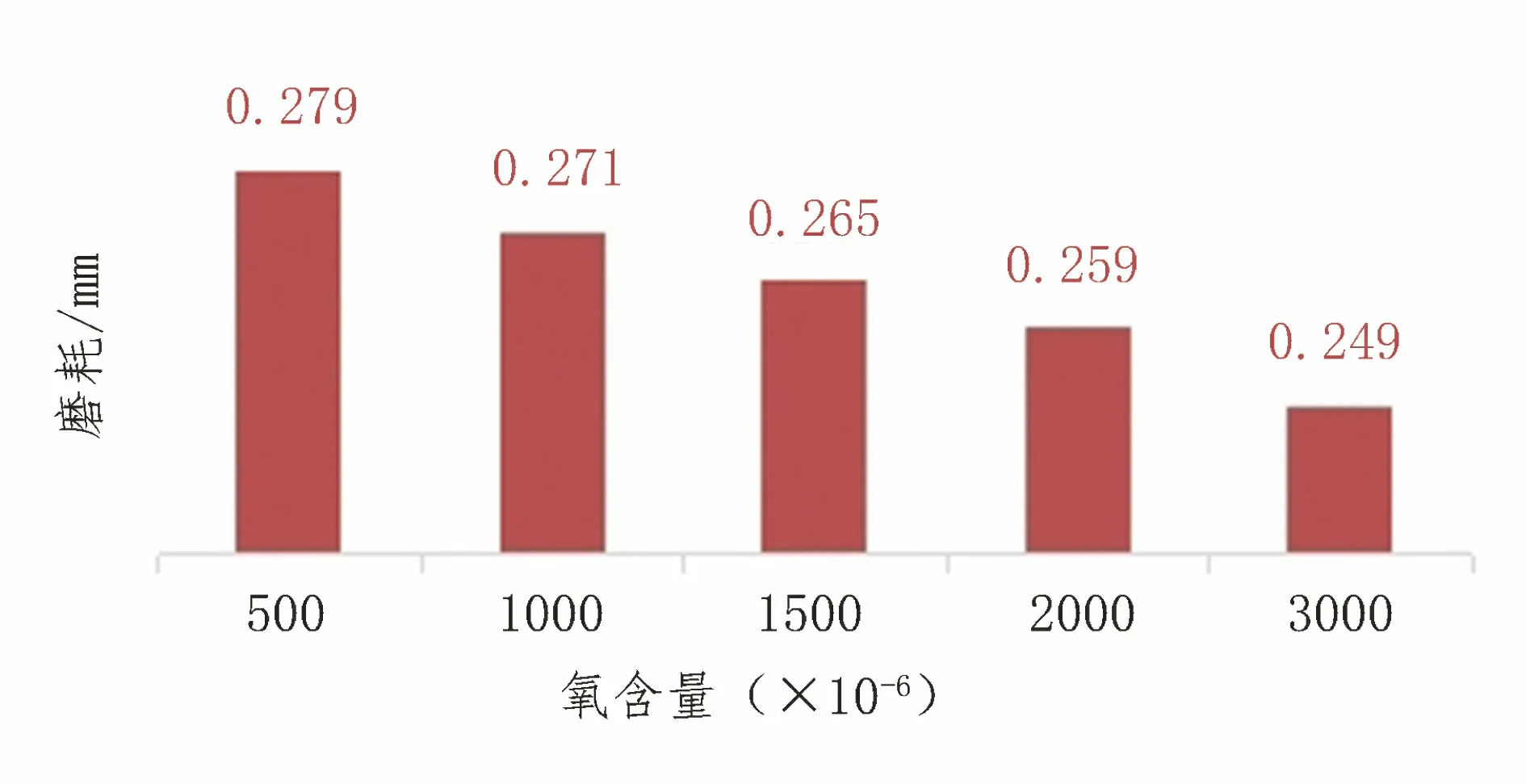

表6 切割砂輪磨耗對比

圖10 切割砂輪磨耗對比實驗結果

由圖10可知, Sn粉的氧含量(質量分數)在<3 000×10-6時,隨著氧含量的增加,Cu-Sn-Ti金屬結合劑切割砂輪的切割磨耗逐漸降低。其主要原因是,含有高氧含量Sn粉的結合劑中存在SnO2,燒結過程中結合劑內部生成金屬-陶瓷相,結合劑的硬度增加,使切割砂輪的耐磨性也相應的得到提高,磨耗反而降低。

5 結論

(1)Sn粉氧含量的高低對Cu-Sn-Ti金屬結合劑的性能有著較大的影響,在添加高氧含量的Sn粉后,結合劑中由于出現SnO2,結合劑形成金屬-陶瓷相,導致Cu-Sn-Ti金屬結合劑硬度和脆性增大。

(2)隨著Sn粉氧含量的升高,Cu-Sn-Ti金屬結合劑的密度、抗折強度等性能都明顯下降。與添加氧含量為500×10-6Sn粉的結合劑相比,添加氧含量為3 000×10-6的Sn粉,結合劑的密度下降3.8%,抗折強度下降9.2%。

(3)Sn粉的氧含量在(500~3 000)×10-6范圍內,隨著Sn粉氧含量的增加,結合劑的硬度逐漸增加,使Cu-Sn-Ti金屬結合劑切割砂輪的耐磨性提高。