管道應力分析在大型油庫設計中的應用

何自力

大慶油田設計院有限公司

近年來隨著油庫的大型化,涉及的管系及相應管系的應力情況也越來越復雜。本文主要簡述了大型油庫管系規劃和布置、直管壓力平衡式膨脹節布置、罐前復式大拉桿膨脹節布置以及外輸泵進出管線約束的設置;利用管道應力分析軟件對場區主管廊、罐組內管系進行應力分析,優化管系,降低管系整體的應力水平,以確保油庫管系的安全合理性。

1 管系規劃和布置

1.1 工程概況及設計條件

以某大型油庫庫內管網設計為例,介紹應力分析在配管設計中的應用。

油庫內一條680 m×11 m 的大管溝橫貫東西,管溝內主要有3 根DN1200 的收發油管線及1 根DN900 的外輸油管線,連接13 個罐組,形成一個龐大的管系。

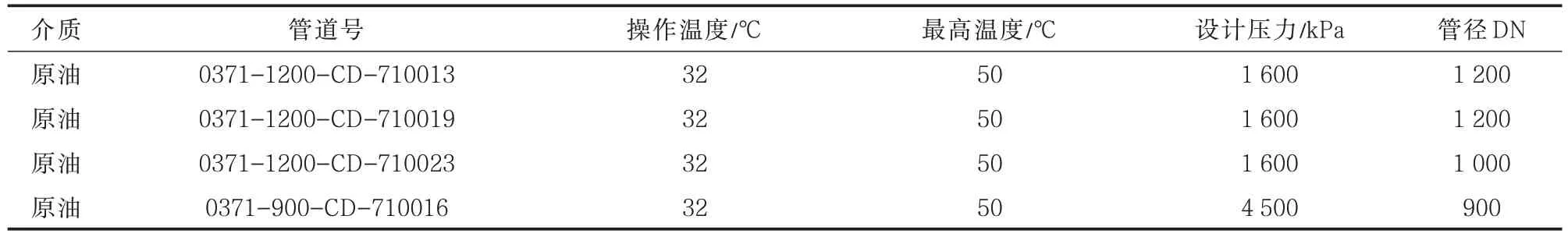

設計條件如表1 所示。

表1 管道特性Tab.1 Pipeline characteristics

1.2 管系優化

庫內管網分支眾多,對于這種復雜管系,并且都是大口徑管道,分支管系的應力對主管系造成的累加影響將是巨大的;管道在運行過程中,當溫度變化時,出現熱脹和端點位移,會產生較大的溫度應力。通過優化管系的布置條件、增加管道補償的方式可以降低管系內的應力,但這些計算常規設計難以完成,采用應力分析的方法,利用CAESARⅡ軟件可以優化管系的補償[1],合理地設置固定點。設計時以固定點作為分界,將大管系分成若干段小管系,采用分段補償的方式降低管系的整體應力,同時保證各小段管系具有合理的柔性,在恰當位置設置補償器和固定點,將是較為合理的設計方案。

自然補償法具有結構簡單、運行可靠、成本低的優勢[2],管道布置時應盡量采用自然補償。利用CAESARⅡ軟件將大管系拆分成三段和四段進行模型對比,通過計算補償器和固定點的合理位置,優化了拆分后的管系;并分別計算出管系各個三通、彎頭處的位移、受力及應力情況,來判定管道在安裝和工作條件下,是否具有足夠的強度和剛度;同時,限制管道的位移量過大,避免引起管道的非正常運行或破壞;降低管系整體的應力水平,大幅降低固定支架的推力,減少支吊架的載荷。

根據以上原則進行模型對比,優化管網設計。

模型1 最大一次應力和二次應力如表2 所示。

表2 模型1 最大一次應力和二次應力Tab.2 Maximum primary stress and secondary stress of Model 1

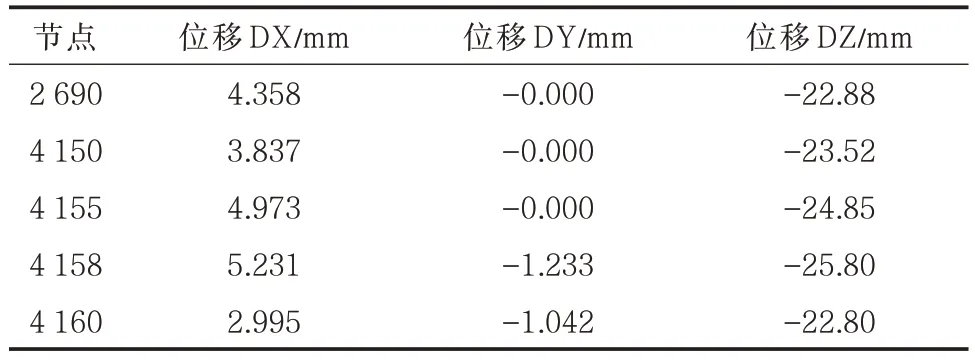

模型1 最大位移如表3 所示。

表3 模型1 最大位移Tab.3 Maximum displacement of Model 1

模型2 最大一次應力和二次應力如表4 所示。

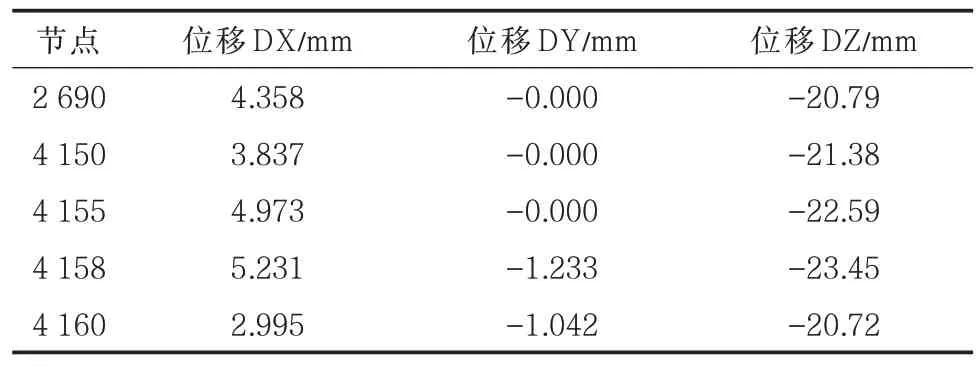

模型2 最大位移如表5 所示。

表5 模型2 最大位移Tab.5 Maximum displacement of Model 2

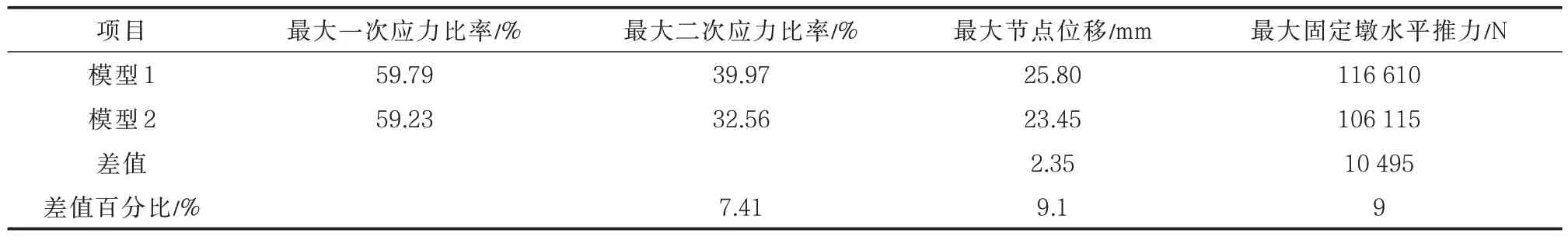

模型1 與模型2 優化對比如表6 所示。

近礦圍巖蝕變在水平方向具有一定的分帶性,自圍巖至礦體,依次為:絹云母化帶→絹云母化、硅化帶→強絹云母化、硅化、黃鐵礦化、碎裂巖化帶→亮晶煤帶→細砂糖狀煤帶。

表6 模型1 與模型2 優化對比Tab6 Optimization comparison between Model 1 and Model 2

根據實際經驗[3]一次應力需要保持在標準許用值的60%以下;二次應力需要保持在標準許用值的80%以下;最大位移應小于75 mm。通過分析驗證可以看出兩個模型的計算結果均保持在實際經驗允許的范圍內,管系中最大一次應力比率相差無幾,模型1 和模型2 管系中最大二次應力比率差值為7.41%,最大節點位移量差值為9.1%,最大固定墩水平推力差值為9%。從計算數值來看應力和應變是存在正向比例關系的。

由表6 可知,模型1 的一、二次應力、節點位移、固定墩水平推力值均較模型2 高,但模型1 的計算結果仍然保持在實際經驗允許的范圍內。結合油庫內總體的平面布置,考慮到平面布置空間有限,模型1 管系相比模型2 少一處大的“π”型彎,能有效減少占地,在工藝方面也降低了流體阻力。由于有應力分析軟件計算數據的支撐,綜合考慮以上因素,設計仍然選擇模型1 三段管系的方案。

1.3 直管壓力平衡型膨脹節代替“π”型彎

管網設計方案雖然確定是三段管系,但具體設計時管系西側受空間限制無法設置“π”型彎作為自然補償。經應力分析計算直管壓力平衡型膨脹節[4]對管道的補償作用與“π”型彎大致相當,對固定墩的推力也與自然補償相差無幾,沒有附加的推力。采用直管壓力平衡型補償器可使管道按直線布置、減少項目占地面積、提高管廊利用率,從而降低項目整體工程造價[5]。具體計算如圖1 所示。

圖1 膨脹節簡單建模Fig.1 Simple modeling of expansion joints

2 罐前復式大拉桿膨脹節布置

2.1 復式大拉桿膨脹節建模

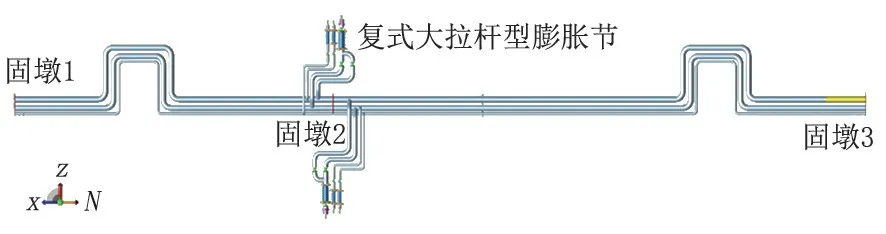

罐組內的管系按照前文所述在交界處采用固定點進行分割,罐組內成為一個獨立的管系,同時將罐組內的管系分成兩段小管系。罐組內左側第一個固墩將罐組內、外管系進行了應力分隔。第一個固墩后是自然“π”彎,之后罐前固墩將罐組內主管系與罐前支管進行應力分隔,也是對帶膨脹節的管系起到固支的作用。罐組內管系如圖2 所示。

圖2 罐組內管系模型Fig.2 Piping system model in tank group

為抵御大罐沉降、地震,以及其他載荷產生的管道橫向位移,在罐前設置了復式大拉桿型膨脹節[6]。通過波紋管的角偏轉可以吸收管道單平面或多平面的橫向位移。拉桿能承受壓力、推力和其他外加附力的作用[7]。在補償器工作變形后,大拉桿可以起到限制變形量、保護波紋管的作用。

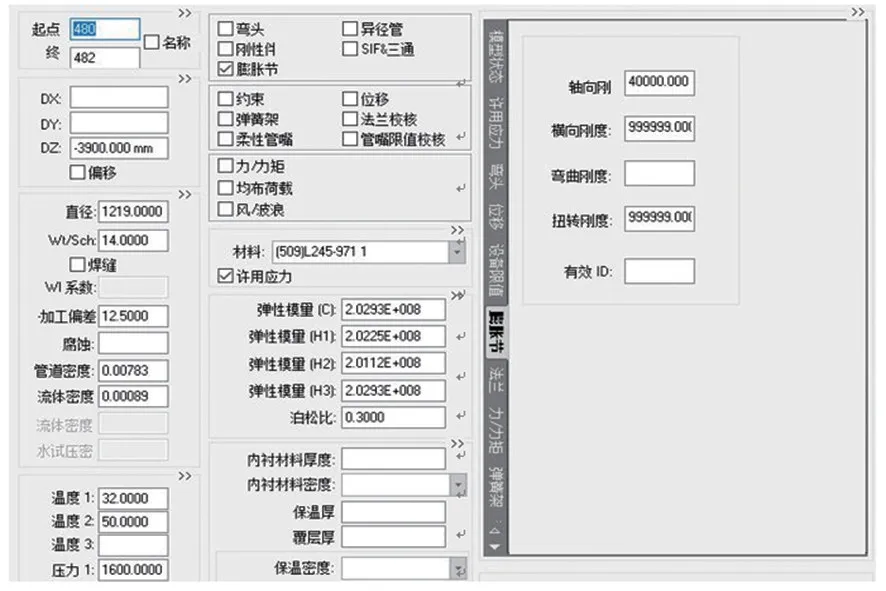

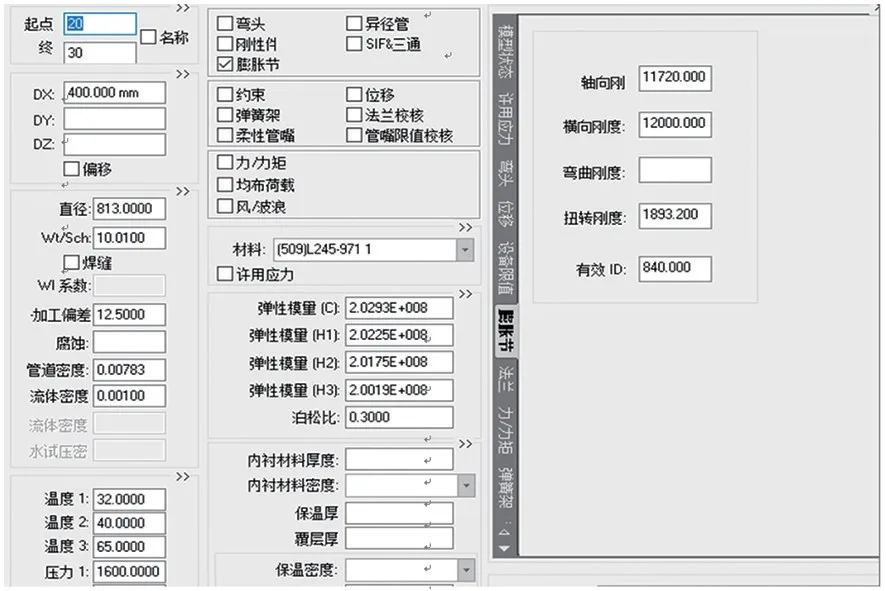

對復式拉桿型膨脹節進行復雜建模[8]:分別對波紋管、端板、拉桿、螺母進行建模,構成一個膨脹節的整體。復雜建模需要的參數較多,波紋管參數輸入時需要輸入軸向剛度、橫向剛度和有效直徑等。廠家需提供單個波紋管剛度的精確值,而不是按廠家樣本中膨脹節整體剛度輸入;端板和拉桿建模時通過剛性件進行模擬,需要輸入剛性件的長度,再通過對剛性件兩端增加約束的方法實現螺母的模擬。波紋管參數輸入界面如圖3 所示。

圖3 膨脹節復雜建模Fig.3 Complex modeling of expansion joints

2.2 罐組內管系各工況應力情況

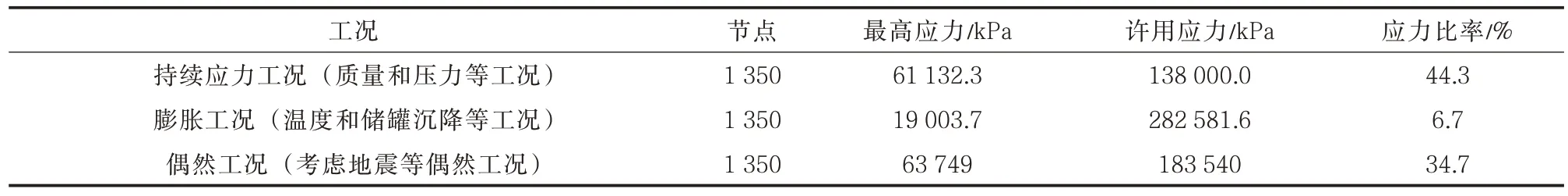

罐組內管系各工況應力情況如表7 所示。

表7 罐組內管系各工況應力情況Tab.7 Stress condition of piping system in tank group under various working conditions

2.3 復式大拉桿膨脹節的位移

對考慮了重力、壓力、溫度、儲罐沉降,再耦合4 個水平方向的地震位移工況,驗證復式大拉桿膨脹節的位移情況。基本地震水平加速度取0.15 g;儲罐沉降按50 mm 考慮。

3 外輸泵進出管線約束的設置

本工程外輸泵進出口管徑較大,最大達到DN700,外輸泵的管系受力和應力狀況復雜,根據本項目《管道應力分析設計統一規定》的要求,與荷載敏感的轉動機械設備相連的管道應采用計算機輔助方法進行詳細的分析。

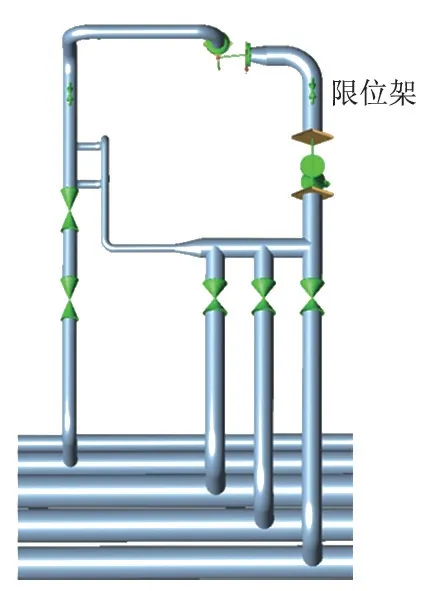

進行外輸泵管道設計時,必須使進出口管道具有足夠的柔性,以減小管道作用于泵管口處的力和力矩。泵進口側壓力低,需要考慮吸入條件,不適合像出口側一樣可以任意改變走向來增加管線柔性,需要在約束條件方面多加考慮。常規的做法是在泵的進出口附近,加限位支架,通過限位支架的受力來減小管道作用于泵管口處的力和力矩。通過對外輸泵的管系應力狀況和受力進行分析,其應力狀況均保持在實際經驗允許的范圍內。需要重點分析泵口的受力[10],限位架的軸向推力,支吊架的承載能力。外輸泵進口加限位架如圖4 所示。

圖4 外輸泵進口加限位架Fig.4 Installation of a limit frame at the inlet of the export pump

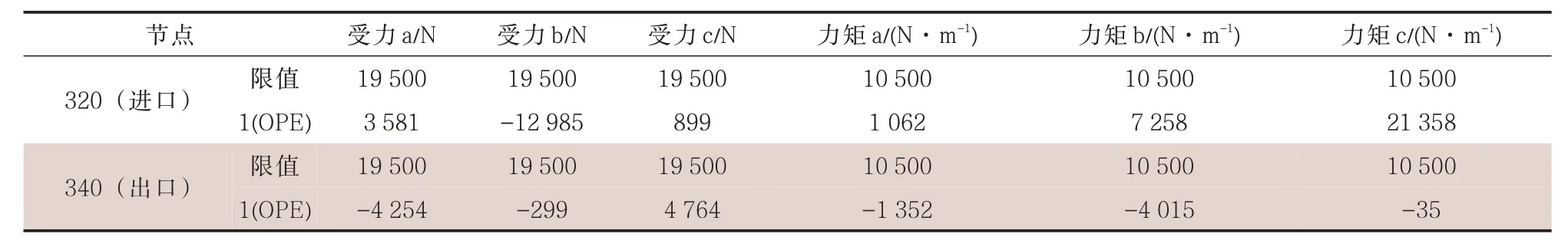

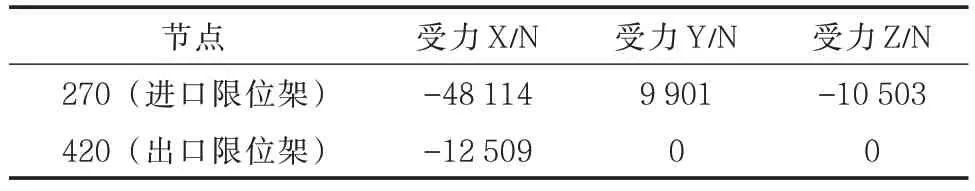

外輸泵加限位架的管嘴校核如表8 所示。限位架推力如表9 所示。

表8 外輸泵加限位架的管嘴校核Tab.8 Verification of pipe nozzles for export pumps with limit frames

表9 限位架推力Tab.9 Thrust of limit frame

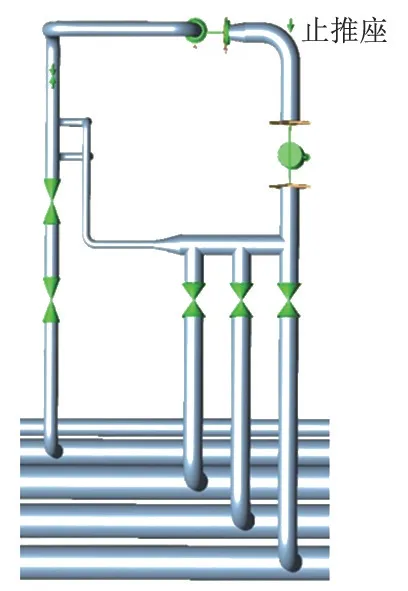

由表9 可知,外輸泵進口3 個方向的受力均在限值內,但c 方向的力矩已經超限值2 倍,并且進口限位架的軸向推力已經達到-48 114 N,一般的支吊架已很難承受如此大的推力。設計上必須對泵進口的約束條件進行調整優化。為此在泵進口彎頭處加止推座,再通過應力分析軟件對外輸泵的管系應力狀況和受力進行分析,與常規加限位支架的做法作對比驗證。外輸泵進口加止推座如圖5 所示。外輸泵加止推座的管嘴校核如表10 所示。

圖5 外輸泵進口加止推座Fig.5 Installation of a thrust seat at the inlet of the export pump

由表10 可知,經過優化進口約束條件后,外輸泵進口3 個方向的受力仍在限值內,a 方向的力矩已經減為限值的1/2,其他方向的力矩也遠小于限值。優化后顯著降低了泵管口處的力和力矩。

降低泵管口處的力和力矩的同時止推座處的受力顯著增大。通過把止推座設計成一個專門的機械構件來達到結構的穩定性。

4 結論

(1)整體管系的設計需要合理地設置補償器和固定點,以固定點作為分界將大管系分成若干段小管系,采用分段補償的方式降低管系的整體應力,降低固定支架的推力,減少支吊架的載荷。采用應力分析的方法,通過模型對比,優化管系,將應力值控制在實際經驗允許的范圍之內。

(2)通過應力分析的方法,計算和統計重力、壓力、溫度、地震載荷以及儲罐沉降位移,可以看出儲罐沉降位移在罐前管系的位移中是占主導地位的,在常溫工況中主要還是依據儲罐沉降位移來選擇膨脹節。

(3)在大型外輸泵進口管線設置止推座替代限位管架,將管系對泵進口的力和力矩限制在合理的范圍內。

對于大型油庫這種復雜管系,應力分析設計起到非常關鍵的作用,計算結果精確、直觀,相對人工計算的低效和準確性差,應用軟件計算的準確性不但更髙,建立的模型也可通過調整參數加以重復利用,所以大型站庫復雜管系采用應力分析的方法進行設計較常規設計有一定的優勢。