瓦斯抽采鉆孔合理封孔參數優化

李杰

(1.中煤科工集團沈陽研究院有限公司, 撫順 113122; 2.煤礦安全技術國家重點實驗室, 撫順 113122;3.重慶大學資源與安全學院, 重慶 400044)

瓦斯抽采是防治煤礦瓦斯災害事故最根本的技術措施,而封孔質量是保障瓦斯抽采效果的關鍵。瓦斯抽采鉆孔的封孔質量受很多因素的影響,其中封孔參數就是其重要影響因素之一。因此,為保證瓦斯抽采鉆孔的封孔質量,對其合理的封孔參數研究就具有很重要的意義。

抽采鉆孔的封孔參數主要包括始封深度、封孔長度及注漿壓力等。近年來眾多學者對于以上封孔參數進行了大量的研究,李喜員等[1]提出固液兩相封孔技術有效降低了圍巖松動圈對抽采鉆孔封孔段的影響,實現了提高抽采瓦斯濃度的目標;張學博等[2]基于實驗室試驗及變質量流壓降等理論分析,分析了抽采鉆孔失穩坍塌對瓦斯抽采的影響機制,提出了基于抽采負壓分布測試的抽采鉆孔失穩坍塌特性探測技術,有效解決深部松軟煤層抽采鉆孔失穩坍塌問題、提高瓦斯抽采效果;陳凱[3]認為封孔段最好布置在應力集中區內且小于應力峰值中心處;劉樹新等[4]認為煤礦井下壓裂鉆孔的封孔段長度應超過巷道圍巖破裂區且到達應力峰值的位置;楊宏民等[5]、武煒等[6]利用數值模擬的方法得到一定條件下鉆孔封孔時合理的注漿壓力;程歡等[7]通過研究流過煤體的氣體流量與煤層滲透率變化規律提出了“穩壓測流量”法測定煤層巷道松動帶的范圍。然而,上述成果主要側重從封孔方式、理論分析、試驗測定的角度進行某一方面研究,對抽采鉆孔整體封孔參數綜合研究較少,同時針對封孔后抽采鉆孔的封孔質量缺少有效地檢測手段。

為此,現以山西王家嶺礦為試驗現場,采用現場實測和數值模擬的研究方法,對瓦斯抽采鉆孔的始封深度、封孔長度及注漿壓力進行全面、系統的研究,最后通過現場應用及封孔質量的檢測證明封孔參數選取的合理性。

1 封孔關鍵參數理論分析

抽采鉆孔的封孔關鍵參數主要包含3個:始封深度、封孔長度和注漿壓力。其中,始封深度是指抽采鉆孔封孔時孔口端開始封孔的位置,對于“兩堵一注”封孔方法來說就是鉆孔外側囊袋的位置;封孔長度就是指封孔段的總長度;注漿壓力是指鉆孔內驅使漿液向圍巖裂隙擴散的壓力。常用封孔方法中,常壓封孔的注漿壓力為漿液的自重壓力;帶壓封孔是指漿液除自身重力外還存在附加壓力,其作用是為漿液注入圍巖裂隙中進行擴散與充填提供動力。

1.1 始封深度

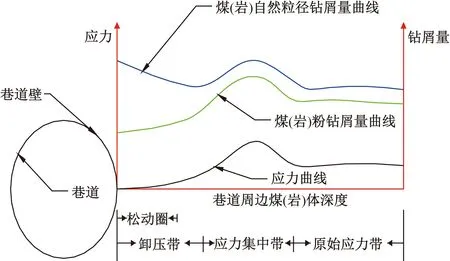

巷道未開挖之前,煤(巖)體處于三向應力平衡狀態。巷道開挖后,其圍巖應力將發生明顯變化:一是巷道上部垂直方向的影響范圍內應力減小,巷道壁處為零;二是巷道法向水平方向上應力增加,出現了應力“三帶”,即卸壓帶、應力集中帶和原始應力帶。當集中應力值大于巖石抗壓強度時,圍巖將會發生破裂,從而形成圍繞開挖空間的環形破裂區,習慣上將這個由于應力作用產生的破裂區稱為巷道圍巖松動圈,位于卸壓帶內[7-10]。

理論上來說,對抽采鉆孔進行封孔時,其始封深度的位置應該避開松動圈,即位于巷道松動圈以里。卸壓帶內,特別是松動圈內圍巖遭到破壞而產生豐富的裂隙,當始封深度處于松動圈內時,由于松動圈內的漿液大量泄漏而導致整個鉆孔注漿壓力加載不上,嚴重影響封孔效果。當巷道松動圈裂隙不發育、透氣性較差、不會造成明顯漏漿或漿液卸壓時,也可以布置在巷道松動圈內靠里的位置。

1.2 封孔長度

對于井下抽采鉆孔的封孔長度而言,如果封孔長度過短,整個封孔段均處于卸壓帶內時,則巷道內空氣容易隨圍巖裂隙進入到抽采管內,導致抽采濃度偏低,進而影響抽采效果;當封孔長度過長,超過了巷幫應力峰值所在位置時,如果此處的應力過大,會造成封孔段的破壞,在人工和材料方面都是無謂的浪費。因此,理論上封孔段應始于巷道松動圈邊界,止于應力峰值中心。若出現應力集中而導致塌孔嚴重的情況,則封孔段應覆蓋整個應力集中易塌孔區。

1.3 注漿壓力

注漿壓力的選擇受很多因素的影響,比如圍巖中不同巖層的滲透率、裂隙發育程度及連通性等。當注漿壓力較小時,漿液無法克服在圍巖裂隙流動時的毛細管力和流動阻力,從而無法有效充填和封堵圍巖裂隙,造成抽采時鉆孔漏風;當注漿壓力過大時,一是大大提高了注漿施工的難度和成本,二是漿液壓力超過鉆孔圍巖所能承受的極限壓力時,巖體將會造成二次破壞,發生劈裂,從而形成大量新的流動通道,有可能突破始封位置以外的圍巖阻力形成潰漿,從而使得封孔效果難以保障。因此,合理的注漿壓力應該使漿液能夠滲透到鉆孔周邊有效影響范圍,但又不至于造成潰漿。

2 封孔關鍵參數的確定

以山西王家嶺礦12318工作面為試驗地點,首先采用鉆屑量測定法來確定巷道松動圈范圍及圍巖內應力分布情況,據此來確定鉆孔始封深度和封孔長度的范圍;再通過利用COMSOL多物理場耦合軟件模擬的方法來確定出合理的封孔注漿壓力。

山西王家嶺礦位于山西省鄉寧縣和河津市境內,設計生產能力6.0 Mt/a,采用雙平硐-回風斜井開拓,屬于高瓦斯礦井。井田內含有2號、3號和10號共3層可采煤層,目前主采2號煤層。12318工作面采用U形通風方式,采煤方法為長壁后退式采煤法,綜合機械化放頂煤采煤工藝,全部垮落法管理頂板。煤層厚度為6.3 m,頂板為泥質砂巖和細砂巖,底板為泥巖。

2.1 始封深度的確定

根據始封深度理論分析可知,始封深度的確定主要與巷道松動圈范圍有關。根據礦井12318工作面現場測試條件,采用鉆孔鉆屑量測定法對巷道松動圈進行測定。其原理在于當鉆頭向煤(巖)體鉆進時,其鉆屑量除了打鉆過程中破碎的煤巖體(其體積與鉆孔體積相同)外,還有鉆孔應力收縮或松散體脫落所產生的鉆屑,此時總鉆屑量大于鉆孔體積。因此,依據鉆屑量的變化可以初步確定巷道松動圈范圍[11-12]。鉆屑量與巷道圍巖內應力分布關系如圖1所示。在12318工作面共進行5個鉆屑量測定,各鉆孔施工參數見表1,各鉆孔施工過程中鉆屑量的測定結果如圖2所示。

圖1 鉆屑量與圍巖應力關系示意Fig.1 Relation between cuttings and surrounding rock stress

圖2 鉆孔施工過程中鉆屑量的變化規律Fig.2 The change law of cuttings amount during drilling construction

從圖2中可以看出,除2、3號鉆孔外,其余鉆孔孔口往里4 m范圍內鉆屑量總體上高于之后一定范圍內的鉆屑量,而且鉆屑粒度也明顯較大,說明鉆孔周圍煤體松動脫落嚴重,因此認為孔口0~4 m范圍內為巷道松動圈范圍,即封孔時始封深度不應小于4 m。結合鉆孔施工結束后掃孔作業塞入壓風管難易程度,分析認為2號鉆孔、3號孔,出現上述原因可能是該鉆孔在鉆進過程中出現小范圍塌孔。

2.2 封孔長度的確定

根據封孔長度理論分析可知,封孔段應始于巷道松動圈邊界,止于應力峰值中心。因此,當始封深度確定時,封孔長度主要由巷道周邊煤(巖)體內的應力集中帶分布情況決定。

根據圖2鉆屑量測定結果可以看出,5個鉆孔的平均鉆屑量從孔口往里逐步降低,到14~18 m時又突然上升,之后逐步降低。結合鉆屑量與巷道圍巖內應力分布關系可知,后期鉆屑量的突然上升主要是通過應力集中帶的原因。綜合分析認為巷道周邊應力集中帶范圍為14~18 m,其中應力峰值位于16 m左右。另外根據《煤礦瓦斯抽采工程設計規范》(GB 50471—2008)規定:“在煤壁開孔的鉆孔,封孔長度不得低于7 m”,最終分析認為封孔長度應在8~12 m范圍內。

2.3 封孔注漿壓力的確定

注漿壓力主要是根據不同注漿壓力下漿液的擴散半徑來確定。采用COMSOL 多物理場耦合軟件,根據現場煤層和頂板條件建立30 m×10 m的二維幾何模型,模擬直徑為75 mm鉆孔在煤層、砂質泥巖中注漿后,不同注漿壓力下任意時刻漿液的擴散距離,據此確定出合理的注漿壓力。

2.3.1 基本假設

漿液在巖層內的滲流運動服從達西定律,漿液只在注漿段的圍巖裂隙內滲透擴散,鉆孔邊界漿液注入壓力約等于孔口注漿泵中的控制壓力,注漿段巖層為均質且各向同性,注漿漿液為不可壓縮流體。

2.3.2 數學模型

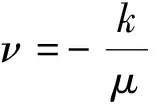

滲流基本規律的表達式為

(1)

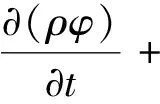

巖體內漿液滲流的連續性方程為

(2)

由式(1)、式(2)聯合消除速度ν,表示為壓力P與密度ρ的關系模型為

(3)

注漿滲流控制方程的表達式為

(4)

式中:ν為滲流速度,m/s;k為滲透率,k=1.56×10-12m2;μ為動力黏度,μ=2.80×10-4kg/(m·s);P為流體壓力,kg/(m·s2);ρ為漿液密度,ρ=1 280 kg/m3;D為垂向坐標(如x,y,z);φ為孔隙率,φ=4.7%;q為流體體積,m3;g為重力加速度,g=9.80 m/s2;t為時間變量;S為儲存系數,S=0.03 MPa-1。

2.3.3 初始條件和邊界條件

以鉆孔邊界作為注漿段的漿液流入邊界,其他邊界均沒有建立流動邊界,初始條件為

P|t=0=P0

(5)

式(5)中:P0為注漿時鉆孔邊界的初始壓力。

無窮遠處漿液壓力梯度為0,模型邊界條件為

(6)

式(6)中:r為煤(巖)體內某點與鉆孔邊界之間的距離,m。

2.3.4 模擬結果

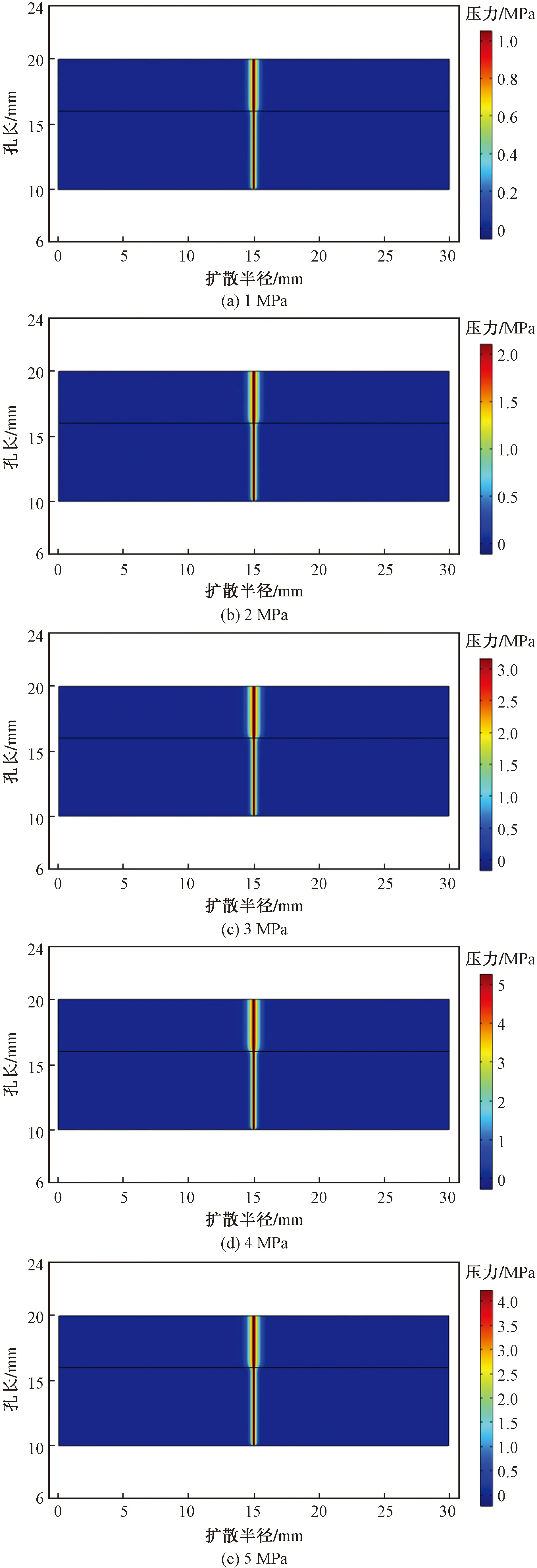

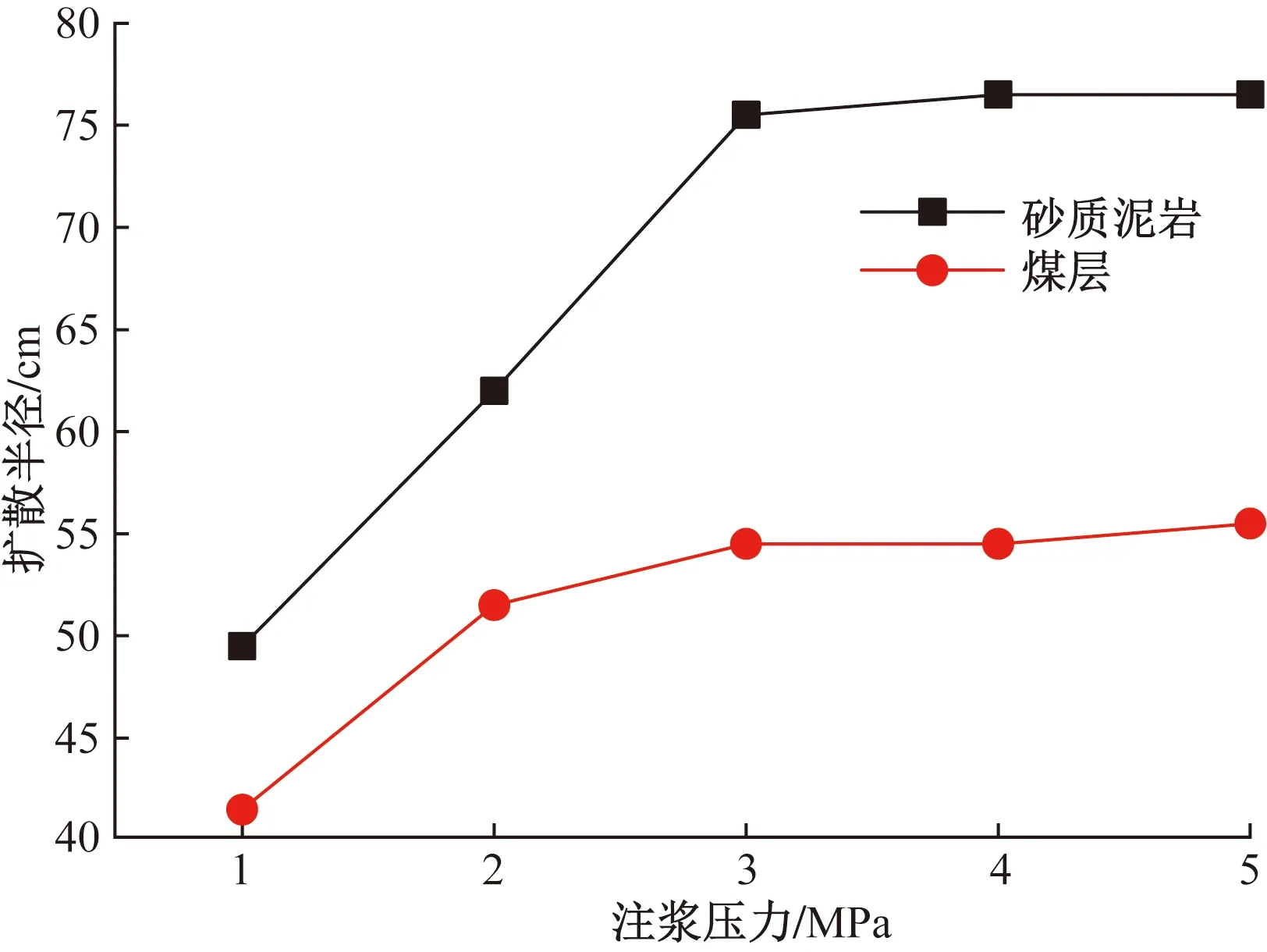

根據上述計算模型,對1~5 MPa注漿壓力分別進行模擬。經過Comsol 瞬態求解器求解,得到不同注漿壓力下的漿液滲流時的壓力分布云圖,如圖3所示。為便于分析,分別提取模擬結果中漿液在煤層、砂質泥巖中的漿液擴散距離,繪制相應的注漿壓力與漿液擴散距離的關系圖,如圖4所示。

圖3 不同注漿壓力下漿液滲流時的壓力分布云圖Fig.3 Pressure distribution nephogram of slurry seepage under different grouting pressures

圖4 不同注漿壓力下漿液擴散距離Fig.4 Grout diffusion distance under different grouting pressures

從圖3和圖4中可以看出,漿液在煤層和巖層中的擴散距離與注漿壓力的大小成正相關關系。隨著注漿壓力的增大,漿液擴散半徑逐漸增加,但當注漿壓力升高到3 MPa后,擴散半徑隨注漿壓力的變化將不再明顯,即繼續增大注漿壓力提高封孔質量的意義不大,因此封孔注漿壓力應達到3 MPa為宜。

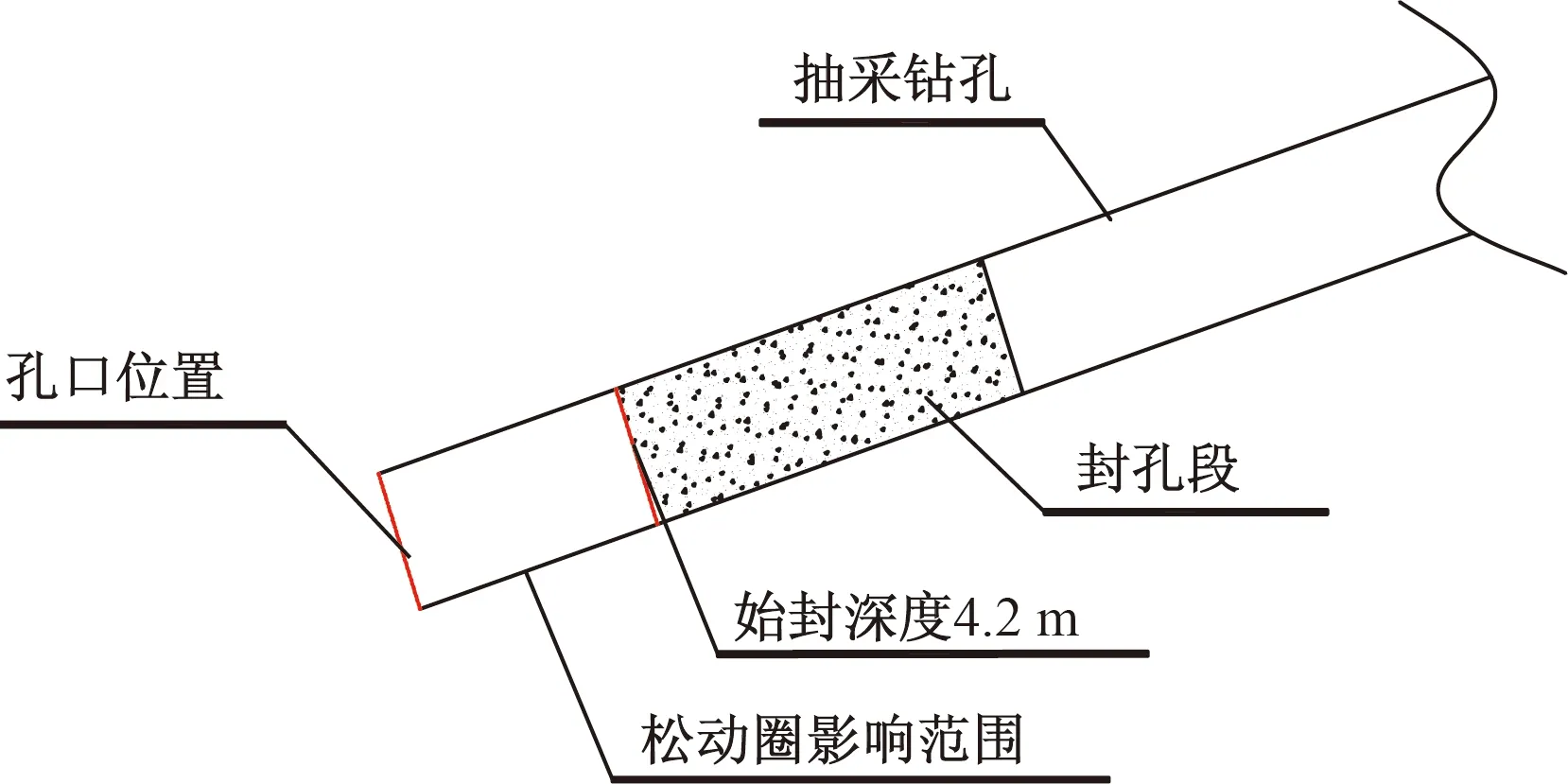

3 現場應用及效果考察

在12318工作面回風巷內沿工作面推進方向每隔100 m設置一個鉆場,共設置5個鉆場。其中,第一個鉆場距離工作面110 m左右。在每個鉆場內布置5個斜向高位鉆孔,鉆孔均在煤層中開孔,采用常壓注漿和高壓注漿兩種封孔方法,如圖5所示。其中,采用“兩堵一注”高壓注漿封孔的鉆孔共15個,封孔壓力為3 MPa;采用水泥砂漿常壓封孔的鉆孔10個,注漿壓力為漿液自重壓力。鉆孔始封深度均為4.2 m(考慮鉆孔傾角);封孔長度均為11 m(深入砂質泥巖2 m左右)。封孔段孔徑為75 mm,鉆孔布置參數見表2。

表2 鉆孔布置參數Table 2 Drilling layout parameters

圖5 抽采鉆孔封孔示意圖Fig.5 Schematic diagram of drilling hole sealing

3.1 封孔質量檢測原理

采用封孔質量檢測儀對鉆孔內的瓦斯體積分數沿程分布規律進行檢測。

例1.在以習近平同志為代表的黨中央堅強領導下,全國各族人民萬眾一心,克難攻堅,完成了全年經濟社會發展主要目標任務,全面深化改革實現良好開局,全面推進依法治國開啟新征程,全面建成小康社會又邁出堅實步伐。

鉆孔封孔質量長期以來主要依靠鉆孔的抽采效果來判斷,這種方法雖然可以篩選出封孔質量不好的鉆孔,但難以對鉆孔內的漏風位置和漏風率進行定量研究。采用抽采鉆孔封孔質量檢測儀可以實現對鉆孔漏風的定量評價。其檢測原理是采用負壓引射方法將鉆孔內不同位置的氣樣采集出來進行分析,得出鉆孔內沿程瓦斯體積分數的變化規律。

對于同一個抽采鉆孔而言,當瓦斯來源穩定、鉆孔封孔嚴密時,在測試時間段內,鉆孔內部瓦斯體積分數、流量和負壓在較短時間內基本保持穩定;若鉆孔內部某一位置出現漏風,在漏風點前后抽采鉆孔內抽采瓦斯體積分數、流量和負壓的分布將會出現突變[13-14]。

3.2 封孔質量檢測結果

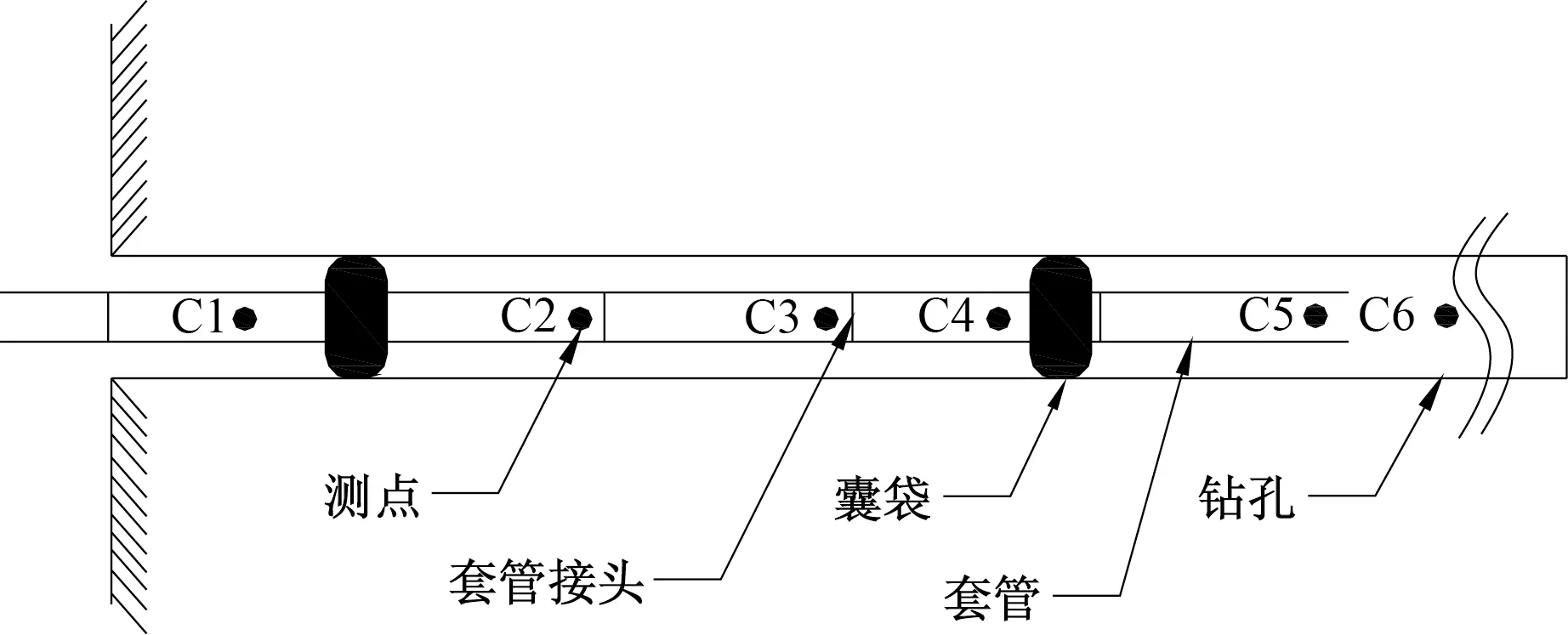

根據實際封孔及套管連接情況,在每個鉆孔內布置了6個測點,分別為C1~C6,如圖6所示。在鉆孔服務周期內,每個抽采鉆孔共進行了5次檢測。

圖6 測點布置圖Fig.6 Arrangement of measuring points

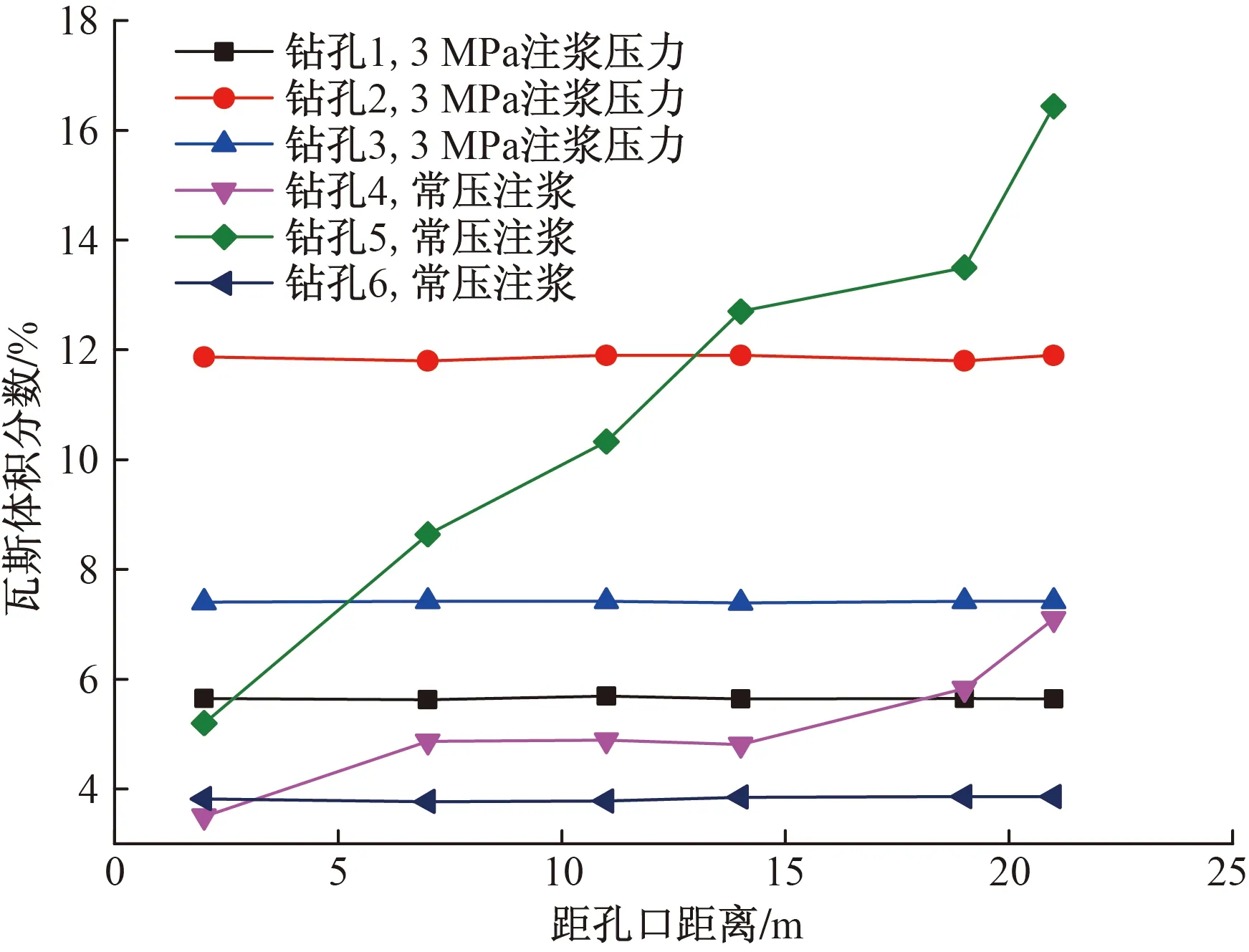

測試結果表明,采用3 MPa注漿壓力封孔的15個鉆孔,封孔段內各測點瓦斯濃度均未發生明顯變化,表明封孔段沒有明顯漏風,封孔質量良好。而采用常壓注漿的10個鉆孔中,部分鉆孔內各測點瓦斯濃度出現明顯降低,說明檢測段有空氣漏入。由于篇幅所限,僅將各鉆場具有代表性鉆孔的測定結果列出,如圖7所示。

圖7 鉆孔內瓦斯濃度變化規律Fig.7 Variation law of gas concentration in borehole

從圖7中可以看出,鉆孔4內各測點瓦斯體積分數值在C2、C5和C6測點處均出現明顯變化,其變化幅度分別為39.14%、21.21%和21.78%,說明該鉆孔在C1~C2、C4~C5及C5~C6檢測段均存在漏風現象;鉆孔5內 C2~C6的瓦斯濃度降低幅度分別為66.15%、19.56%、22.9%、6.29%和21.78%,表現出嚴重的漏風現象。分析認為兩鉆孔出現漏風的原因主要是常壓注漿條件下,漿液僅在自重應力下無法有效封堵鉆孔及其周邊裂隙;其次是套管與套管之間連接不嚴密。

對于同一抽采鉆孔而言,無論是否出現漏風現象,在較短的測試周期內,其封孔段各處的抽采瓦斯純量相同。根據以上原理結合鉆孔抽采混量就能計算出各鉆孔的漏風率和漏風量[15-16]。其中,抽采混量為孔口處抽采管內的抽采氣體混量,可利用皮托管測定。

通過計算得出鉆孔4和鉆孔5的漏風率分別為51.26%和83.84%,說明其抽采混量中有一半以上為漏風。可見,常壓注漿封孔鉆孔內的漿液在僅有自重應力而無附加壓力的條件下,其漿液得不到足夠的動力向鉆孔周邊裂隙進行擴散,從而無法有效封堵鉆孔周邊裂隙,最終導致鉆孔漏風和封孔質量較差的結果。

4 結論

(1)煤層開孔的瓦斯抽采鉆孔始封深度應不小于4 m,封孔長度范圍為8~12 m,注漿壓力應達到3 MPa。

(2)現場試驗表明,采用3 MPa注漿壓力封孔,封孔質量良好,可以滿足煤礦瓦斯抽采的要求;而常壓注漿封孔的鉆孔漏風率較大,難以滿足煤層瓦斯抽采的需求。