靜葉角度聯(lián)調(diào)對多級軸流壓氣機性能的影響

翟志龍, 曹傳軍

(中國航發(fā)商用航空發(fā)動機有限責(zé)任公司, 上海 200241)

高壓壓氣機是航空發(fā)動機核心機三大部件之一,其性能對整個發(fā)動機至關(guān)重要。隨著現(xiàn)代民用航空發(fā)動機對耗油率、安全性等要求的不斷提高,高壓壓氣機設(shè)計指標亦隨之提高,高壓壓氣機設(shè)計面臨越來越大的挑戰(zhàn),所以要求高壓壓氣機不僅具有良好的設(shè)計點性能,而且還要有良好的非設(shè)計點性能[1]。為了實現(xiàn)壓氣機非設(shè)計工況的穩(wěn)定運行,可調(diào)靜葉作為一種常用的措施已經(jīng)得到廣泛的應(yīng)用,通過改變靜葉的安裝角調(diào)整下游轉(zhuǎn)子葉片的進口攻角,改善壓氣機各排葉片之間的氣動匹配,從而避免壓氣機發(fā)生中低轉(zhuǎn)速失速和喘振,同時角度聯(lián)調(diào)也可以優(yōu)化工作點效率。

中外研究人員針對壓氣機導(dǎo)葉、靜葉安裝角可調(diào)的擴穩(wěn)方法開展了大量工作。吳虎[2]、宮偉等[3]、范非達[4]采用一維或者三維方法對多級軸流壓氣機靜葉調(diào)節(jié)規(guī)律開展相關(guān)研究,擴大了多級軸流壓氣機非設(shè)計轉(zhuǎn)速的穩(wěn)定工作范圍。楚武利等[5]通過試驗研究了帶導(dǎo)葉的單級軸流壓氣機在進口導(dǎo)葉無預(yù)旋、全葉高預(yù)旋2°和葉頂端部預(yù)旋2°時,壓氣機總性能、基元性能及失速邊界的變化情況。對比分析了3種導(dǎo)葉在不同轉(zhuǎn)速下的性能曲線,結(jié)果表明導(dǎo)葉預(yù)旋對壓氣機在非設(shè)計轉(zhuǎn)速下有很好的擴穩(wěn)效果。

宋文艷等[6]采用加權(quán)組合方法針對某三級風(fēng)扇開展了轉(zhuǎn)角調(diào)節(jié)規(guī)律研究,張夏雯等[7]基于壓氣機一維平均流線模型與復(fù)合形法/模擬退火法的優(yōu)化算法,史磊等[8]、鐘勇健[9]、孫鵬等[10]引入多目標優(yōu)化算法,以設(shè)計轉(zhuǎn)速或部分轉(zhuǎn)速的峰值效率為優(yōu)化目標,對多級軸流壓氣機可轉(zhuǎn)靜葉的安裝角調(diào)節(jié)規(guī)律進行了優(yōu)化,壓氣機效率得到提高。張健等[11]應(yīng)用試驗的方法,在設(shè)計轉(zhuǎn)速下,通過試驗調(diào)節(jié)一臺三級軸流壓氣機各級組合,找到了壓氣機的一組最佳角度匹配。試驗結(jié)果分析表明,靜葉角度的改變對壓氣機性能有著極為明顯的影響,采用最佳角度匹配,最高絕熱效率提高了7.4%,穩(wěn)定工作裕度也有顯著的增加。夏聯(lián)[12]等進行了一臺七級軸流高壓壓氣機的靜葉調(diào)節(jié)試驗研究,試驗結(jié)果表明:低轉(zhuǎn)速下,通過靜葉角度優(yōu)化調(diào)節(jié)能有效低改善壓氣機性能,拓寬穩(wěn)定工作范圍,并且,壓氣機低速性能受靜葉可調(diào)角度的配比影響很大。此外,李世林[13]從可調(diào)葉片系統(tǒng)對壓氣機喘振裕度的影響開展了分析研究,曹傳軍等[14-15]從葉片扭轉(zhuǎn)角度偏差、葉尖間隙對壓氣機氣動性能影響開展了分析研究,結(jié)果表明,角度偏差對流量壓比有一定影響,對峰值效率點的影響微弱。

從以上的分析來看,國內(nèi)外對壓氣機可調(diào)靜葉研究多集中于使用數(shù)值研究手段研究角度組合如何提升單級或者級數(shù)較少的多級壓氣機非設(shè)計轉(zhuǎn)速性能,針對級數(shù)超過十級的高負荷多級壓氣機,角度變化以后總性能如何發(fā)生變化,可調(diào)級與不可調(diào)級各自以及相互匹配關(guān)系如何發(fā)生變化,在數(shù)值和試驗研究方面報道較為少見。因此,現(xiàn)針對十級軸流壓氣機開展數(shù)值模擬和試驗研究,探究角度聯(lián)調(diào)對多級軸流壓氣機設(shè)計和非設(shè)計轉(zhuǎn)速下總性能以及級間特性的影響。

1 數(shù)值模擬分析

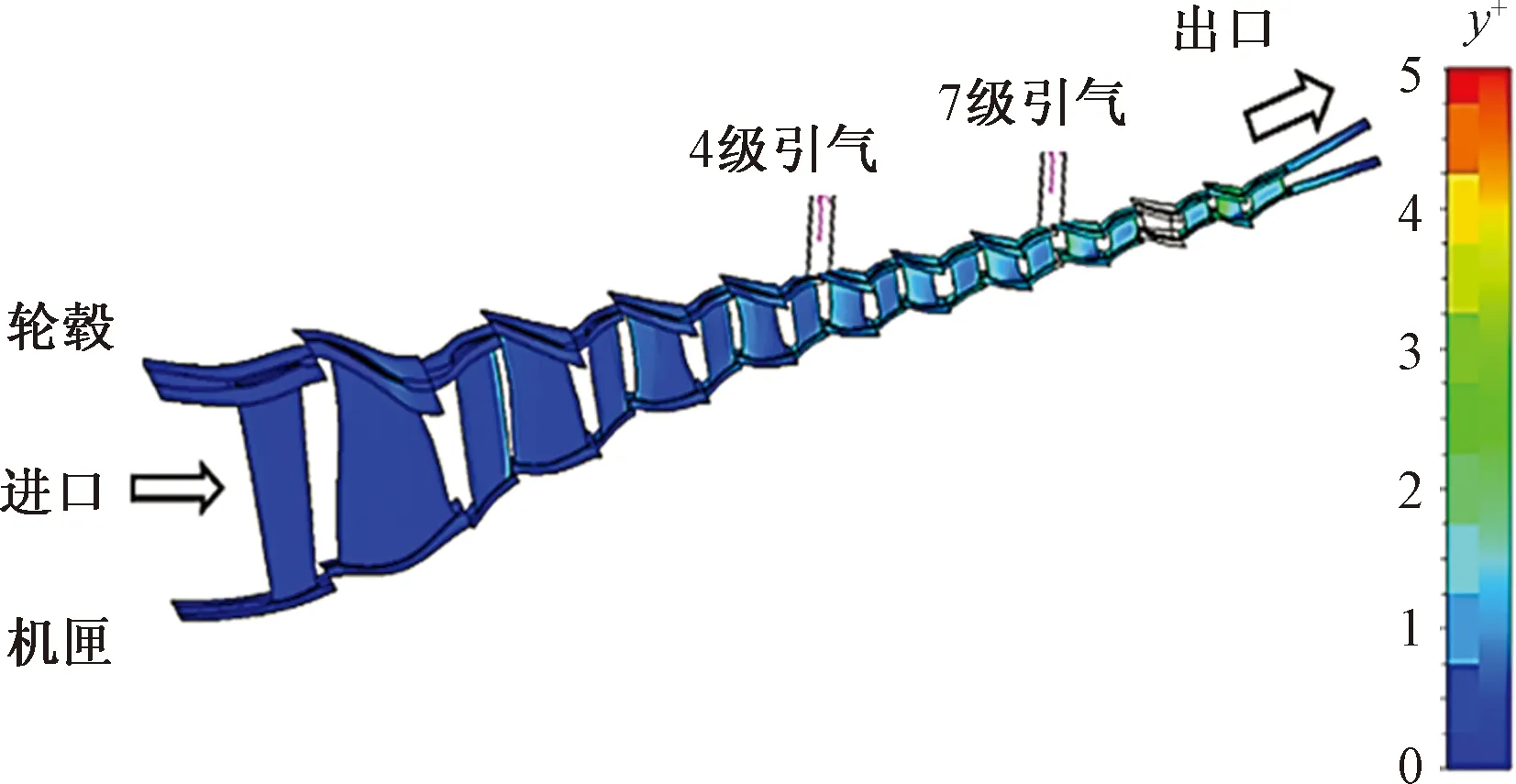

研究對象為十級軸流壓氣機,總壓比為20以上,包含進口導(dǎo)葉在內(nèi)共21排葉片,其中前五級葉片(S0,S1,S2,S3,S4)可調(diào),計算模型如圖1所示。計算采用商用NUMECA軟件,該軟件在葉輪機械領(lǐng)域應(yīng)用廣泛,計算結(jié)果與試驗結(jié)果吻合較好,如圖2所示,計算流體動力學(xué)(computational fluid dynamics,CFD)計算結(jié)果與試驗結(jié)果流量吻合良好。計算網(wǎng)格采用Autogrid5劃分,網(wǎng)格拓撲采用H-O-H結(jié)構(gòu),保證最小網(wǎng)格正交性>15°,最大網(wǎng)格長寬比<5 000,最大網(wǎng)格延展比<5,計算時第一層網(wǎng)格高度取值10-5mm,網(wǎng)格壁面第一層網(wǎng)格質(zhì)量y+< 5(圖1),十級壓氣機網(wǎng)格總量約900萬。

圖1 計算模型及網(wǎng)格y+值分布Fig.1 Diagram of calculation model and distribution of the grid’s y+

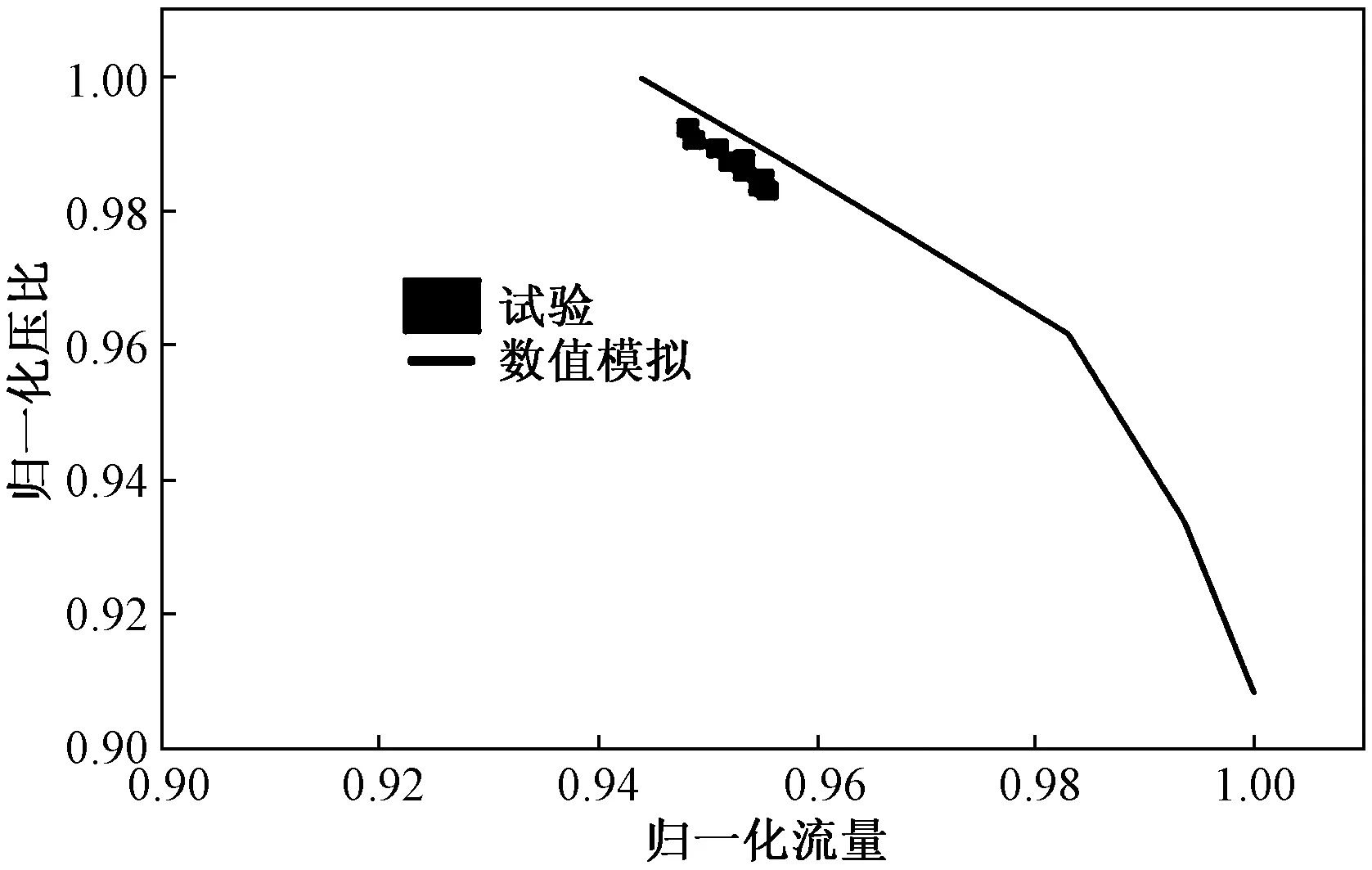

橫坐標代表無量綱壓氣機進口換算流量,縱坐標代表無量綱總壓比;換算流量采用計算結(jié)果堵點流量進行歸一化

流場模擬采用Fine/Turbo模塊,單通道定常計算,湍流模型采用Spalart-Allmaras(S-A)模型,進口取試驗條件下的進口總溫總壓,出口中徑處給定徑向平衡的靜壓,計算中通過改變出口靜壓獲得壓氣機的特性線。

圖2所示為基準角度計算結(jié)果與試驗結(jié)果的對比。可以看出,流量壓比、流量效率特性曲線的趨勢基本一致,流量偏差小于0.5%,計算結(jié)果與試驗結(jié)果吻合良好。

1.1 靜葉角度聯(lián)調(diào)對總性能的影響

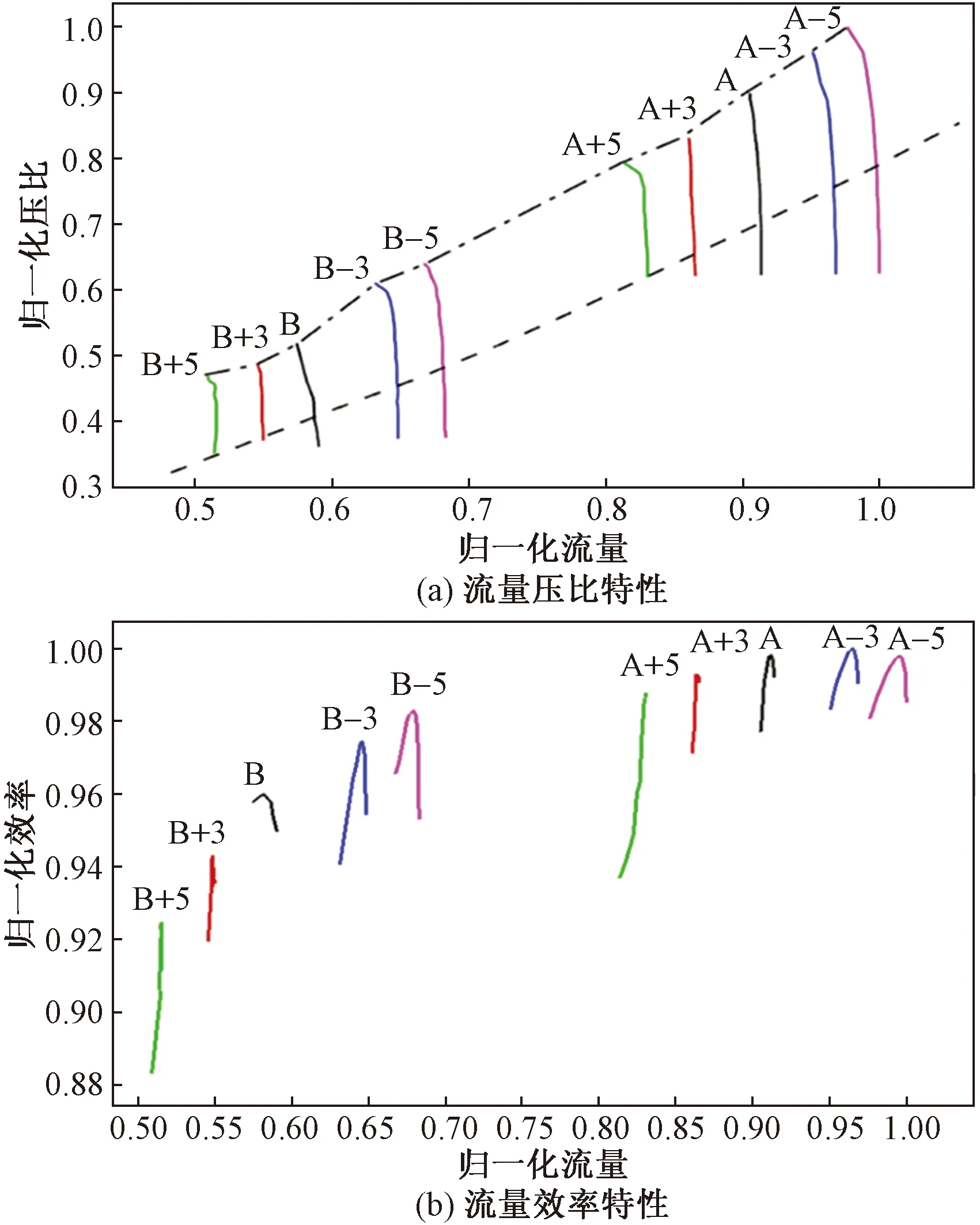

對研究方案做如下簡化:A代表設(shè)計轉(zhuǎn)速基準角度方案,聯(lián)調(diào)規(guī)律A+5、A+3分別代表以S1靜子葉片為基準,整體關(guān)閉5°和3°的方案,研究角度關(guān)閉對氣動性能的影響;A-5、A-3分別代表以S1靜子葉片為基準,整體打開5°和3°的方案,研究角度打開對氣動性能的影響,B代表90%轉(zhuǎn)速基準角度方案,角度打開或者關(guān)閉方案與A方案類似。

圖3所示為設(shè)計和90%轉(zhuǎn)速下,不同可調(diào)葉片(variable stator vane, VSV)調(diào)節(jié)角度對總性能的影響。其中換算流量采用方案A-5堵點流量進行歸一化,總壓比采用方案A-5的最高壓比進行歸一化,效率采用方案A的峰值效率進行歸一化。

圖3 可調(diào)靜葉調(diào)節(jié)角度對總特性影響Fig.3 Effect of different VSV angles on total performance

A數(shù)值模擬結(jié)果表明,設(shè)計轉(zhuǎn)速下,相較于基準角度,聯(lián)調(diào)打開3°和5°,堵塞點流量分別增加5.9%和9.4%,總壓比分別增加9.77%和12.26%(沿著工作線);關(guān)閉3°和5°,堵塞點流量分別減少5.3%和9.1%,總壓比分別減少6.79%和11.49%(沿著工作線);表明打開或者關(guān)閉相同的角度,對總流量和壓比的影響程度基本一致,打開角度可以增加流通能力,軸向速度增加,切線速度不變的情況下,氣流攻角偏向正攻角,做功能力增強。90%轉(zhuǎn)速下,角度聯(lián)調(diào)對流量和壓比的影響規(guī)律類似,但是影響量級更大。對于效率的影響方向并不相同,設(shè)計轉(zhuǎn)速下,打開3°和5°,峰值效率分別下降0.49%和0.94%,關(guān)閉3°和5°,峰值效率分別提高0.16%和降低0.04%,而對于非設(shè)計轉(zhuǎn)速下,打開3°和5°,峰值效率分別提高1.45%和2.31%,關(guān)閉3°和5°,峰值效率分別降低1.74%和2.86%。相對于目前的基準角度方案,設(shè)計轉(zhuǎn)速下,略關(guān)閉一定角度,效率略有提升,而在非設(shè)計轉(zhuǎn)速下,略打開一定角度,可以提高效率,表明在不同轉(zhuǎn)速下,前面級角度變化后,前后各級的匹配關(guān)系變化不同,進而整臺壓氣機效率發(fā)生變化。因此,需要進一步從級間匹配特性入手,深入研究角度變化對多級軸流壓氣機性能的影響。

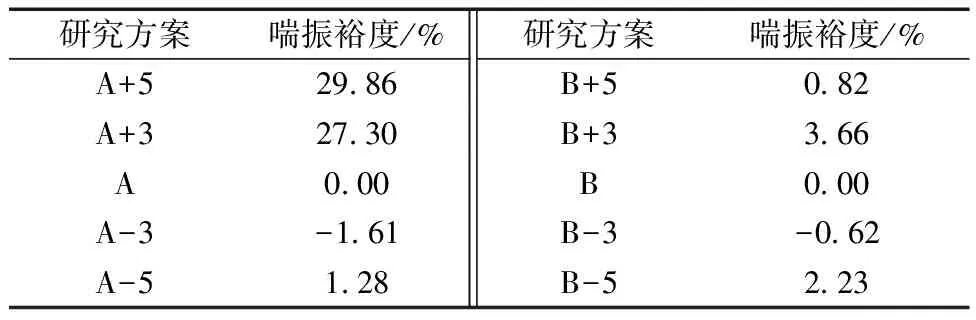

表1給出了設(shè)計和非設(shè)計轉(zhuǎn)速各研究方案喘振裕度,相對于基準方案,設(shè)計轉(zhuǎn)速下,角度打開或者關(guān)閉,喘振裕度變化范圍在3.4%左右,非設(shè)計轉(zhuǎn)速下,喘振裕度變化范圍在4.28%左右,表明對于當(dāng)前方案而言,角度變化對喘振裕度變化影響不大。

表1 角度對喘振裕度的影響

1.2 靜葉角度聯(lián)調(diào)對級間匹配特性的影響

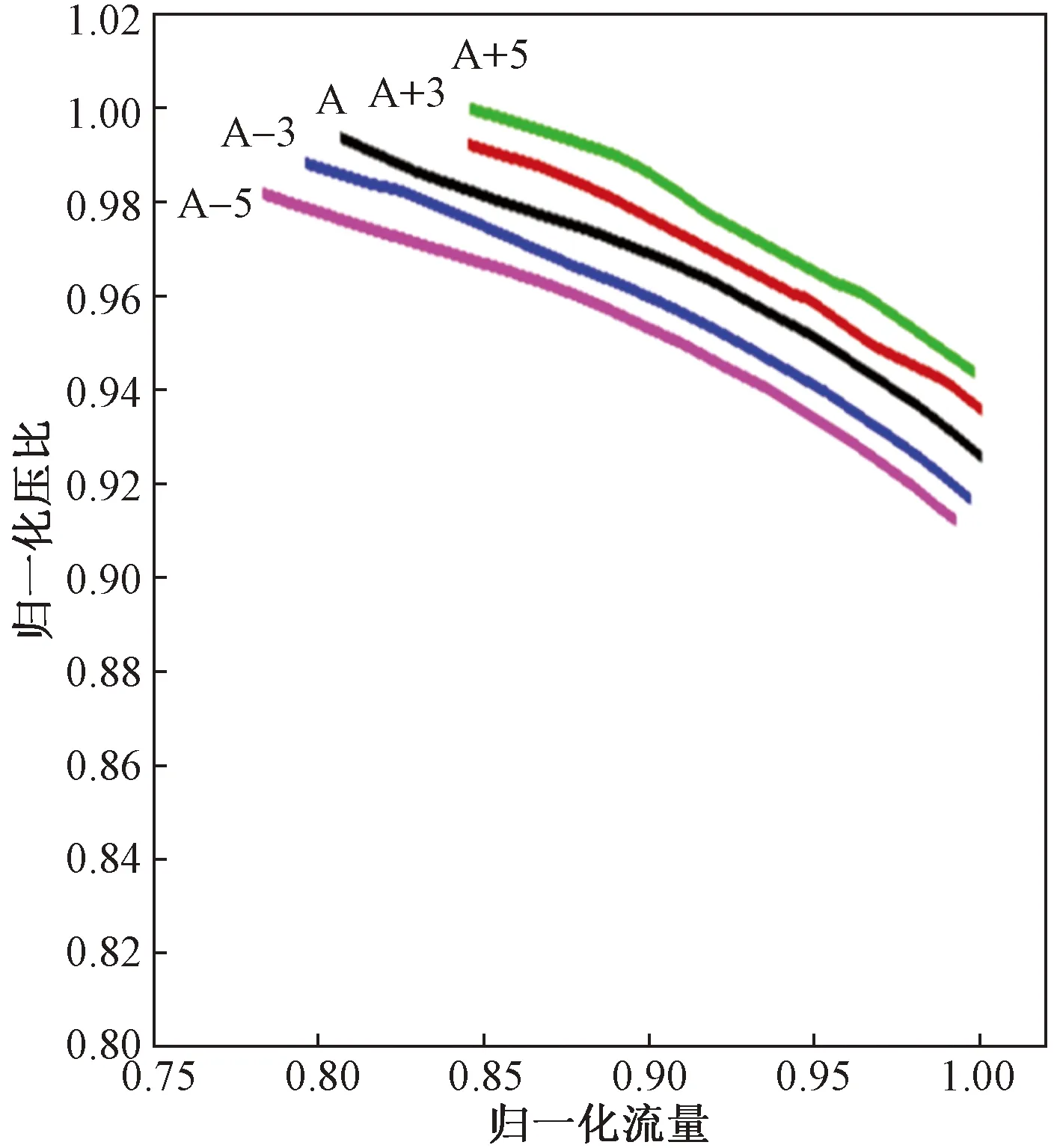

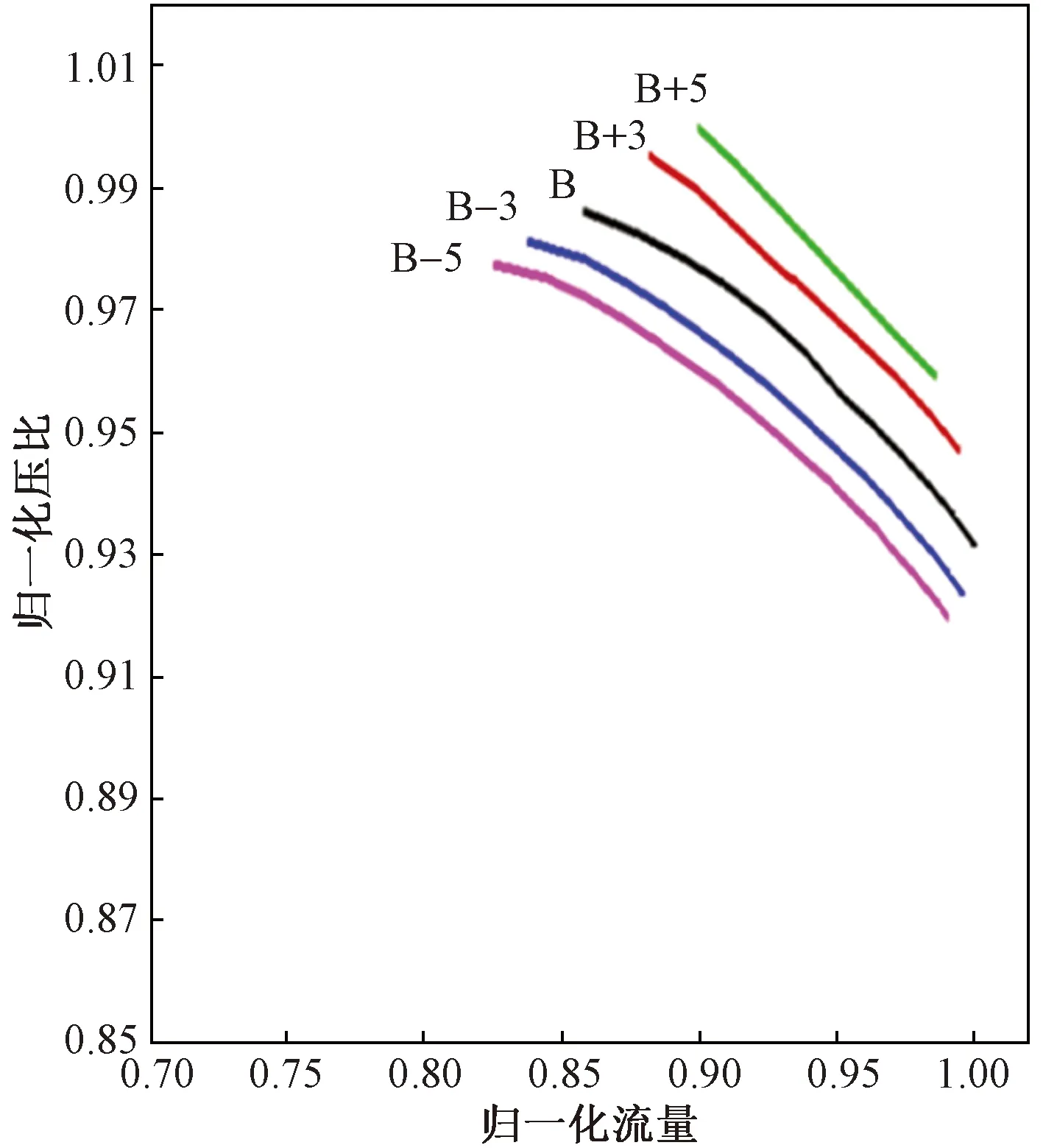

圖4~圖7給出了設(shè)計和90%轉(zhuǎn)速下各角度聯(lián)調(diào)方案下第一級和第七級單級流量壓比特性。單級特性采用S-R為一級。由圖4和圖5可以看出,角度打開以后,整體流通能力增強,第一級特性整體向流量增大,壓比增加方向變化,角度關(guān)閉,流量和壓比向相反的方向變化;角度打開3°,第一級流量增加6%左右,第一級壓比增大7%左右,而第七級特性變化較小,表明整機的流量增加,壓比提高主要由前面級特性變化導(dǎo)致。對于90%轉(zhuǎn)速而言,規(guī)律類似。

圖5 設(shè)計轉(zhuǎn)速第七級流量壓比特性Fig.5 Mass flow and pressure ratio characteristic of stage 7 at design speed

圖6 90%轉(zhuǎn)速第一級流量壓比特性Fig.6 Mass flow and pressure ratio characteristic of stage 1 at 90% design speed

圖7 90%轉(zhuǎn)速第七級流量壓比特性Fig.7 Mass flow and pressure ratio characteristic of stage 7 at 90% design speed

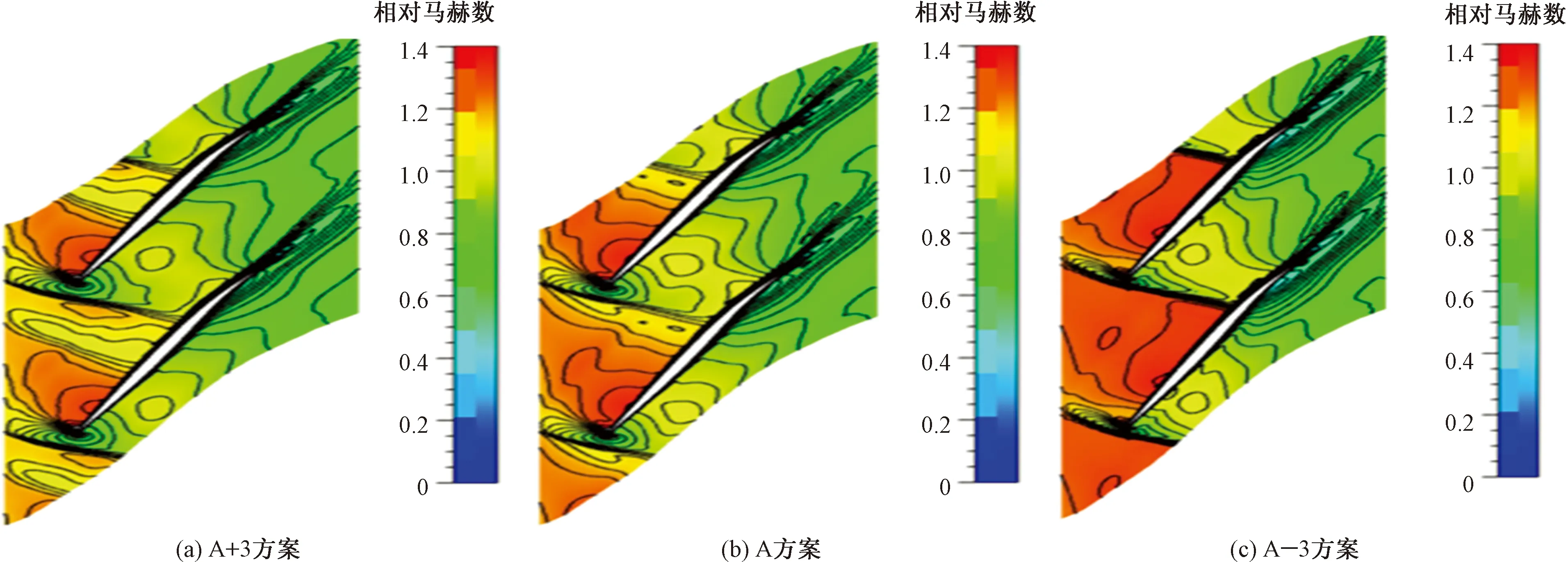

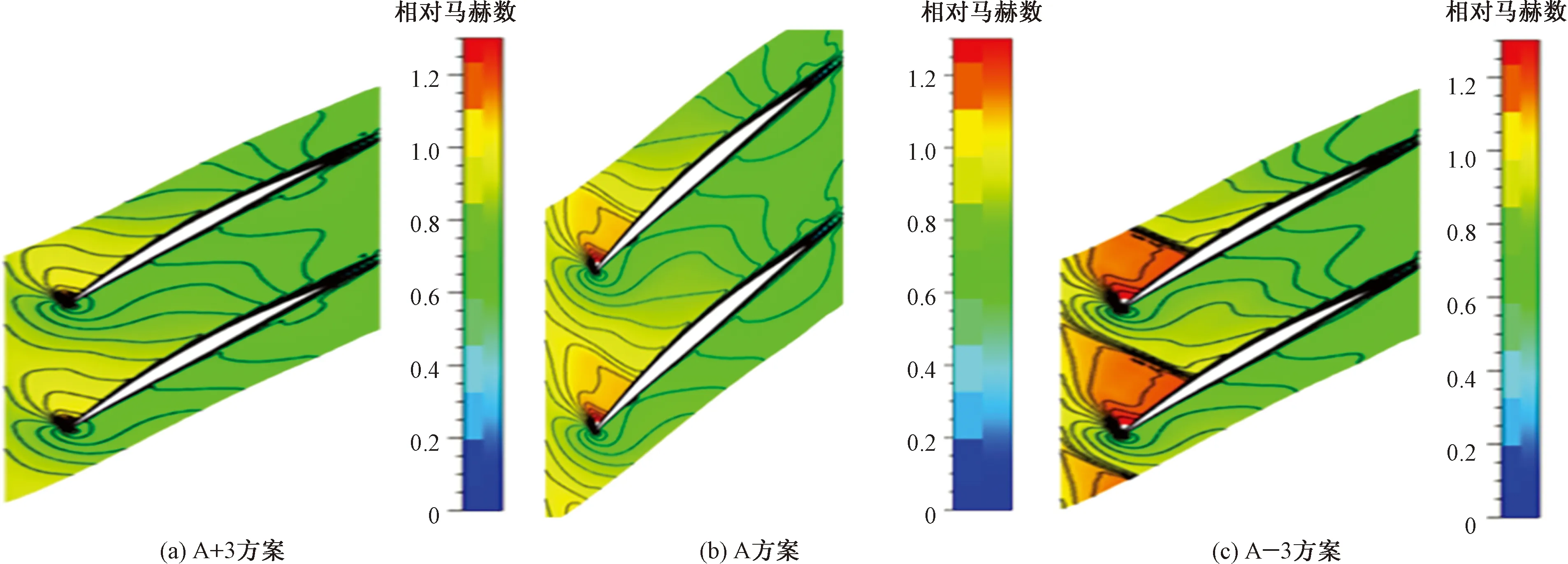

1.3 靜葉角度聯(lián)調(diào)對流場細節(jié)的影響

由于1.2節(jié)中VSV角度變化對第一級特性影響顯著,因此圖8給出了設(shè)計轉(zhuǎn)速下各個方案第一級轉(zhuǎn)子95%葉高(近葉尖區(qū)域)相對馬赫數(shù)云圖,對比圖8(a)、圖8(b)和圖8(c)可以發(fā)現(xiàn),隨著角度打開(從關(guān)3°到開3°),激波位置基本不變,激波強度逐漸增強。圖9給出了設(shè)計轉(zhuǎn)速下各個方案第一級轉(zhuǎn)子50%葉高(葉中區(qū)域)相對馬赫數(shù)云圖。對比圖9(a)、圖9(b)和圖9(c),隨著角度逐漸打開(從關(guān)3°到開3°)可以發(fā)現(xiàn)與葉尖區(qū)域類似,激波逐漸增強,除此以外,激波位置也由葉片前緣推到上游位置,由正激波形成了脫體激波,做功能力進一步增強。

圖8 峰值效率點95%葉高相對馬赫數(shù)云圖Fig.8 Relative mach number contour map at 95% span of peak efficiency point

圖9 峰值效率點50%葉高相對馬赫數(shù)云圖Fig.9 Relative mach number contour map at 50% span of peak efficiency point

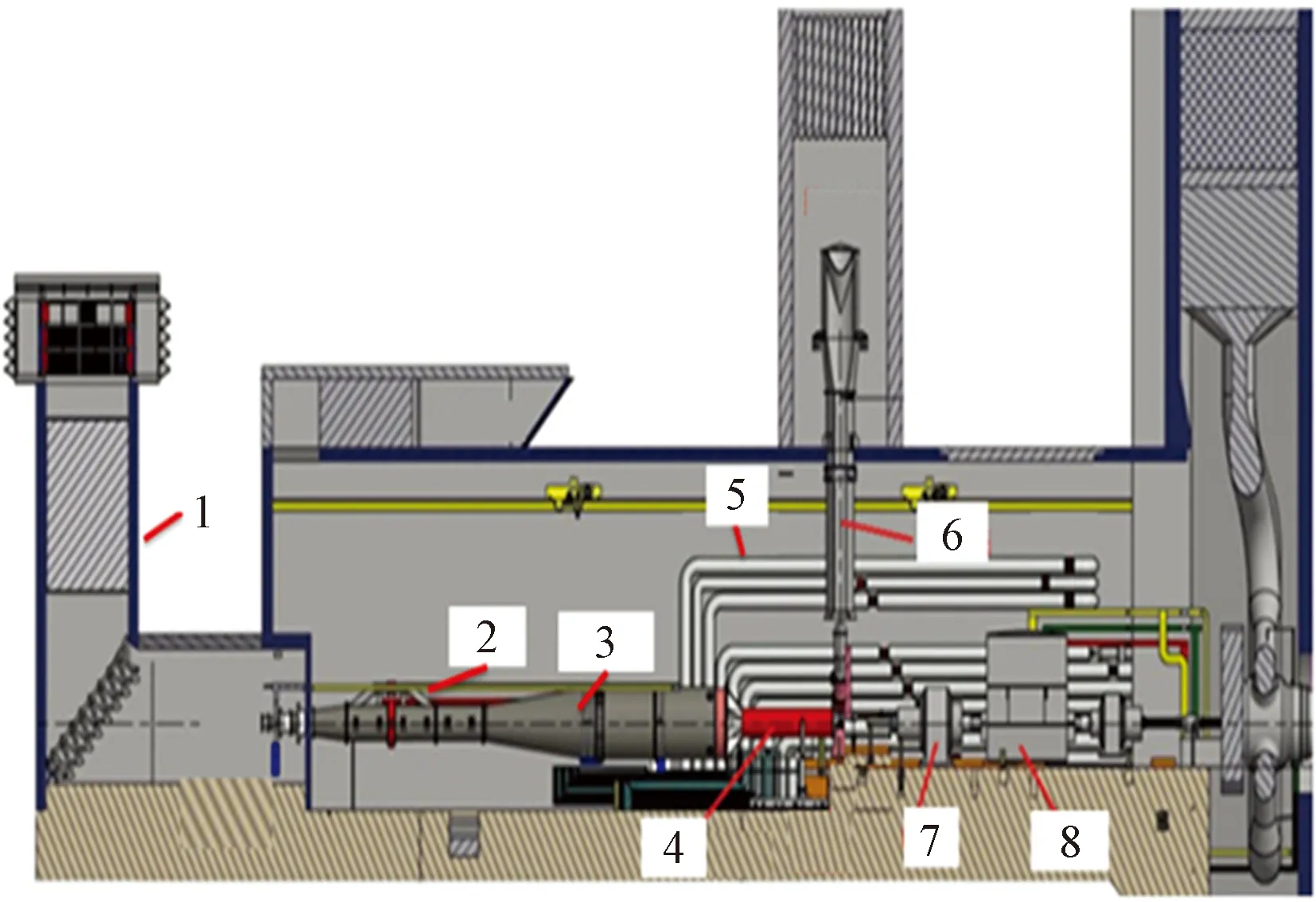

2 試驗結(jié)果分析

為進一步驗證數(shù)值模擬得到的角度影響規(guī)律,對該壓氣機開展了試驗研究。試驗研究在中國航發(fā)商發(fā)壓氣機試驗臺開展,該試驗臺驅(qū)動電機最大功率為25 MW,流量調(diào)節(jié)范圍為0~50 kg/s,最高轉(zhuǎn)速20 000 r/min。試驗裝置主要包括進口流量管、節(jié)流閥、穩(wěn)壓箱、試驗件本體、排氣系統(tǒng)等,圖10為壓氣機試驗臺簡圖。

1為進氣塔;2為進氣系統(tǒng);3為穩(wěn)壓箱;4為試驗件;5為引氣系統(tǒng);6為排氣系統(tǒng);7為齒輪箱;8為動力裝置

試驗中通過臺架進口流量管測量物理流量。壓氣機進口布置總溫和總壓梳狀探針,測量壓氣機進口截面溫度和壓力,沿程靜葉前緣布置葉型探針,測量級間總溫和總壓,壓氣機出口截面布置總溫總壓探針,測量出口截面溫度和壓力。試驗時通過作動機構(gòu)調(diào)節(jié)壓氣機各級葉片角度,得到角度變化對壓氣機總特性和級間流場的影響。基于級間總溫總壓計算各級單級特性,基于進、出口測量值計算壓氣機總特性,其中效率根據(jù)試驗數(shù)據(jù)采用文獻[1]的變比熱公式計算。

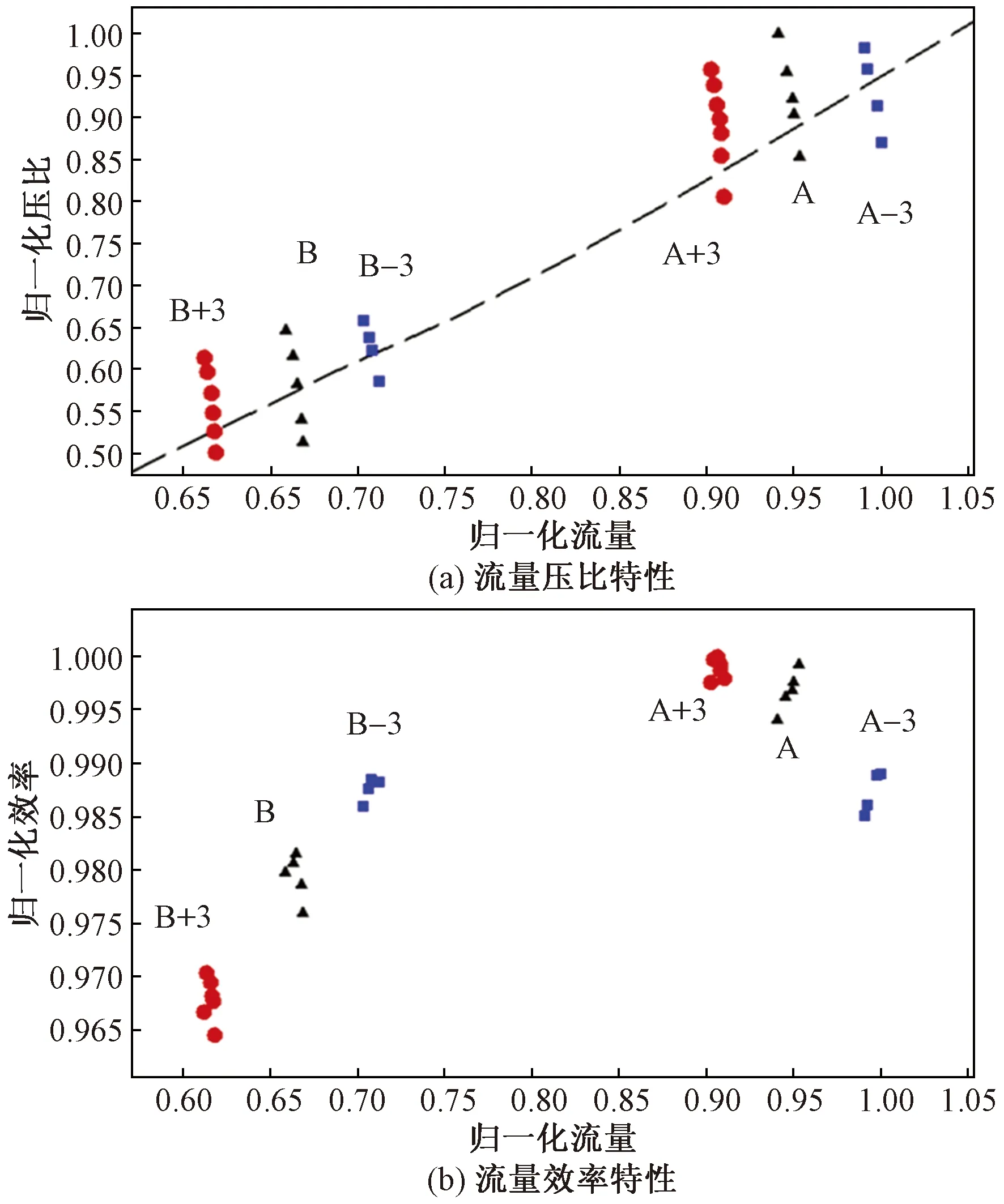

2.1 角度聯(lián)調(diào)對總性能的影響

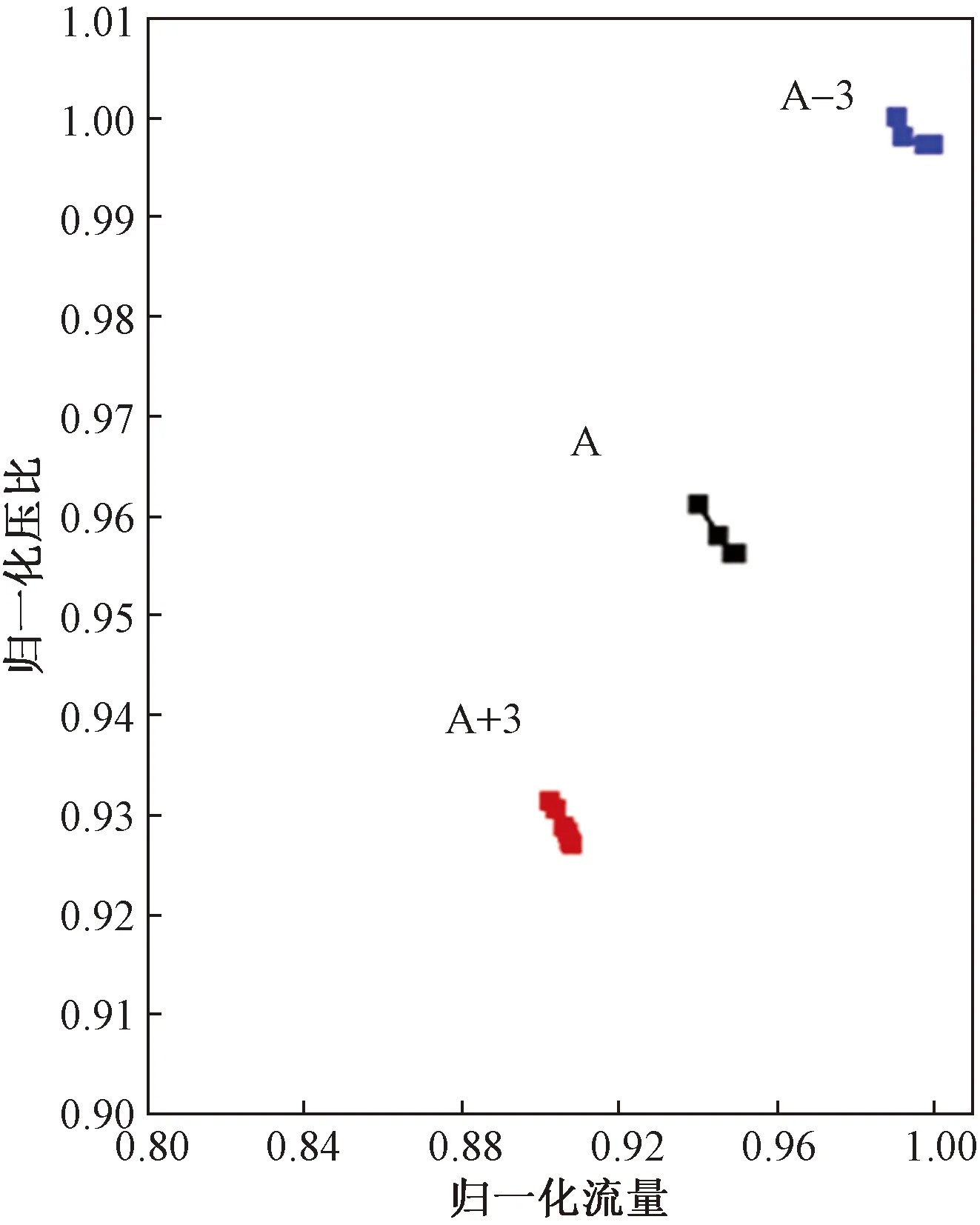

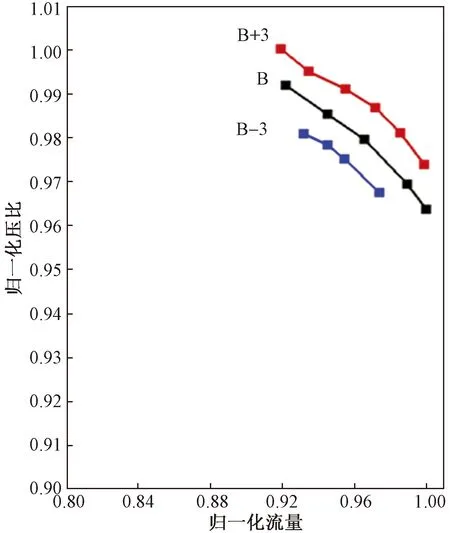

圖11給出了設(shè)計轉(zhuǎn)速和非設(shè)計轉(zhuǎn)速下角度調(diào)節(jié)方案對壓氣機總特性的影響,由于該試驗件負荷較高,喘振能量較大,出于安全考慮,各項角度調(diào)節(jié)試驗均未進喘,錄取到峰值效率點,研究角度對流量和峰值效率的影響。換算流量采用方案A-3堵點流量進行歸一化,總壓比采用方案A的最高壓比進行歸一化,效率采用方案A+3的峰值效率進行歸一化。

圖11 角度對總特性影響(設(shè)計轉(zhuǎn)速)Fig.11 Effect of VSV angles on total performance (at designed speed)

圖11(a)表明角度變化對總流量和工作點匹配位置的影響很大,結(jié)合圖11(b),角度打開3°,總流量增加5%,關(guān)閉3°,總流量減少4.6%左右,與1.1節(jié)數(shù)值計算結(jié)果角度變化對流量的影響程度基本相當(dāng),表明數(shù)值計算對于堵塞點流量的計算較為準確。角度打開3°和關(guān)閉3°,峰值效率分別降低0.73%和提高0.2%,與計算結(jié)果趨勢基本一致,具體量值略有差異,對于非設(shè)計轉(zhuǎn)速而言,堵塞點流量和峰值效率變化趨勢與計算結(jié)果一致。該試驗結(jié)果同樣表明,數(shù)值計算對于流量變化的預(yù)測較為準確,對于角度聯(lián)調(diào)變化導(dǎo)致效率的趨勢性變化同樣較為準確,但是對于效率變化的具體量值與試驗結(jié)果存在一定差異。結(jié)合前文數(shù)值計算結(jié)果可以看出,對于該方案多級壓氣機,設(shè)計轉(zhuǎn)速下,角度偏關(guān)可以提升一定效率,非設(shè)計轉(zhuǎn)速下角度打開可以提升效率。

2.2 角度聯(lián)調(diào)對級間匹配特性的影響

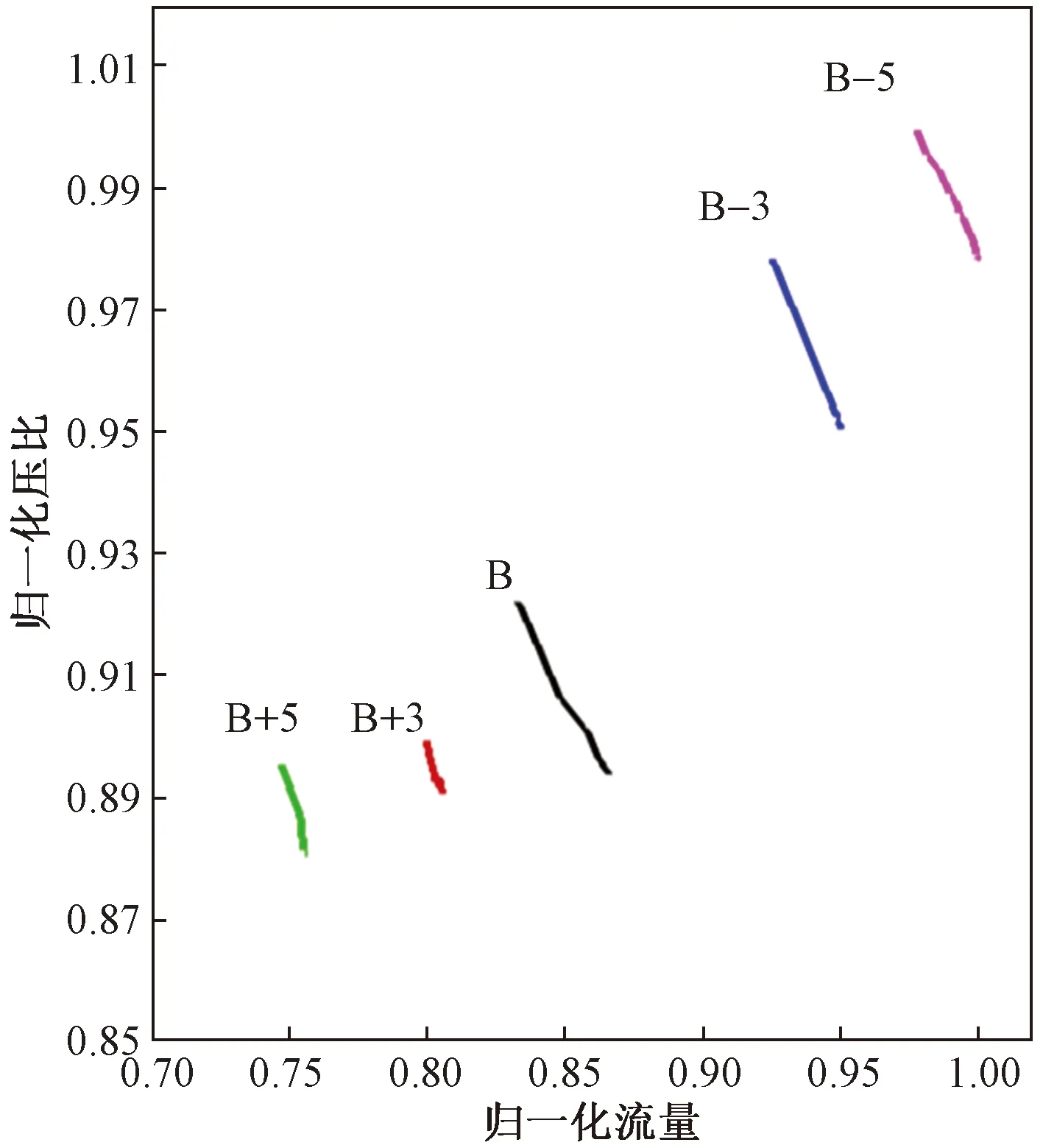

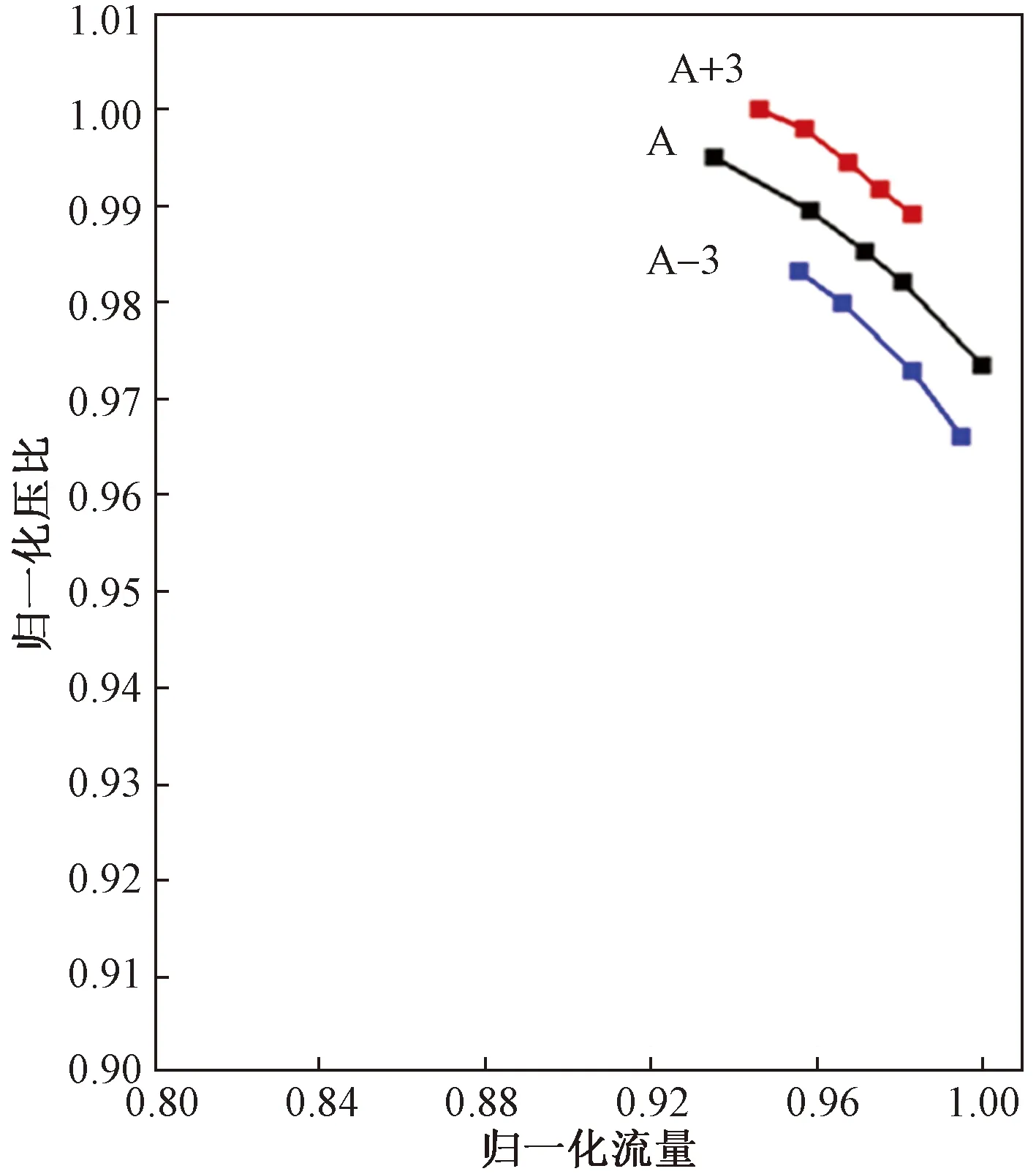

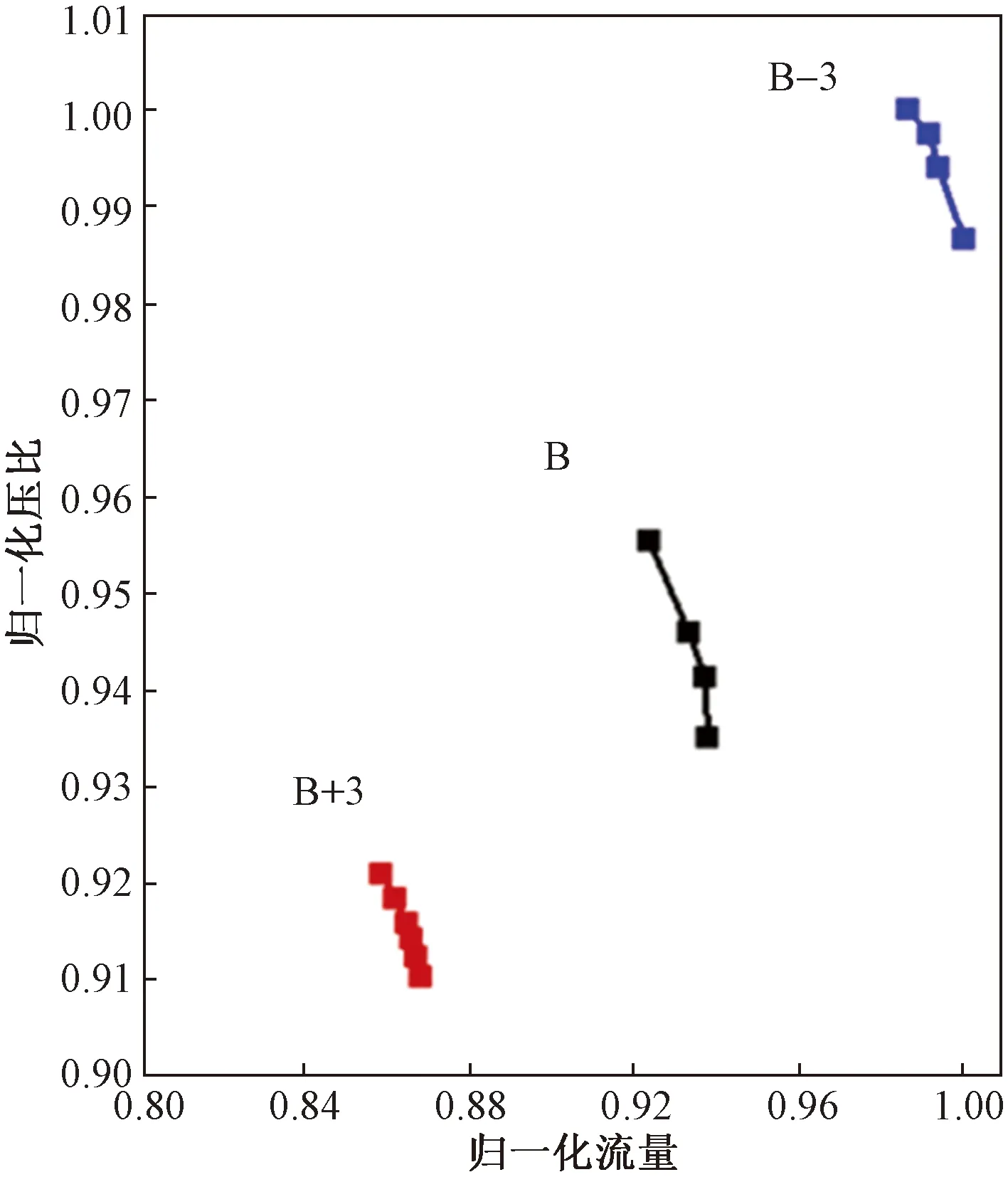

圖12、圖13分別給出了角度變化對設(shè)計轉(zhuǎn)速第一級、第七級單級特性的影響。由于試驗時級間總溫、總壓探針布置于各級靜子前緣,因此單級特性采用S-R作為一級。圖12表明,打開角度,導(dǎo)致第一級特性線向流量增加,負荷增加的方向變化,以工作點為例,打開3°,導(dǎo)致第一級壓比提高4%;關(guān)閉3°,導(dǎo)致第一級壓比降低3%左右,這與前文計算結(jié)果規(guī)律基本一致。而對于第七級而言,角度打開或者關(guān)閉,第七級特性基本不變,角度打開以后,會導(dǎo)致該級工作在堵點位置,角度關(guān)閉,會導(dǎo)致該級工作在偏喘點附近,角度聯(lián)調(diào)變化,會改變前面級單級特性,具體而言,打開角度,會導(dǎo)致流通能力增強,負荷提高,進而導(dǎo)致整臺壓氣機性能提高,而對于后面級而言,角度聯(lián)調(diào),級特性不發(fā)生變化,匹配的工作點位置發(fā)生變化。圖14、圖15分別給出了角度變化對非設(shè)計轉(zhuǎn)速第一級、第七級單級特性的影響,規(guī)律與前文計算結(jié)果一致。

圖12 設(shè)計轉(zhuǎn)速第一級流量壓比特性Fig.12 Mass flow and pressure ratio characteristic of stage 1 at design speed

圖13 設(shè)計轉(zhuǎn)速第七級流量壓比特性Fig.13 Mass flow and pressure ratio characteristic of stage 7 at design speed

圖14 90%轉(zhuǎn)速第一級流量壓比特性Fig.14 Mass flow and pressure ratio characteristic of stage 1 at 90% design speed

圖15 90%轉(zhuǎn)速第七級流量壓比特性Fig.15 Mass flow and pressure ratio characteristic of stage 7 at 90% design speed

3 結(jié)論

(1)設(shè)計轉(zhuǎn)速下,前面級可調(diào)葉片角度打開可以使得整臺壓氣機流通能力增加,打開3°,流量增加約5%,效率降低約0.5%~0.7%;關(guān)閉3°,流量減少約6%,但是效率提升約0.2%。

(2)多級軸流壓氣機角度聯(lián)調(diào)主要改變了前面級的特性線,后面級特性線不發(fā)生變化,整機的流量增加,壓比提高主要由前面級特性變化導(dǎo)致。

(3)針對第一級特性,隨著角度逐漸打開,葉尖、葉中區(qū)域激波強度逐漸增強,葉中區(qū)域的激波位置由葉片前緣推到更上游位置。