GH4698 高溫合金“U”形模鍛件的鍛造成形工藝研究

文/曹玉如,操貽高,史占奎,馮曉花,李亙·西安三角防務股份有限公司

本文從GH4698 高溫合金棒材復驗情況、鍛件設計、成形工藝參數控制、數值模擬、試制生產等方面,研究了GH4698高溫合金“U”形模鍛件成形的工藝路線,并對組織和力學性能進行了檢測。結果表明,采用“U”形模鍛件設計,大斜度沖頭,成形時控制等效應變在0.6 以上,是同類型GH4698 高溫合金模鍛件獲得組織均勻、力學性能達標的重要因素。

GH4698 高溫合金是以γ'相為強化相的鎳基高溫合金,主要強化元素為鋁、鈦、鉬、鈮等。該材料具有良好的高溫綜合性能,使用溫度為750℃~800℃,在此溫度范圍內可長期穩定工作,不被氧化,因此被廣泛用于航空發動機渦輪盤、燃氣輪機渦輪盤、盤軸連接等關鍵部位,可承受復雜載荷、高溫、高轉速等惡劣環境。在生產實踐中,由于GH4698 合金化程度高,變形抗力大,鍛造溫度區間窄,發生完全動態再結晶的條件苛刻,使得大型模鍛件的加工成形更加困難,同時存在鍛件易開裂,組織性能不穩定的問題,尤其是高溫持久和沖擊性能指標,經常難以滿足指標要求。

為解決該問題,本文從GH4698 高溫合金棒材復驗情況、鍛件設計、成形工藝參數控制、數值模擬成形、試制生產等方面進行了分析研究,以期獲得一種生產質量穩定、組織性能、表面質量良好的模鍛成形工藝。

試驗材料及方法

原材料復驗情況

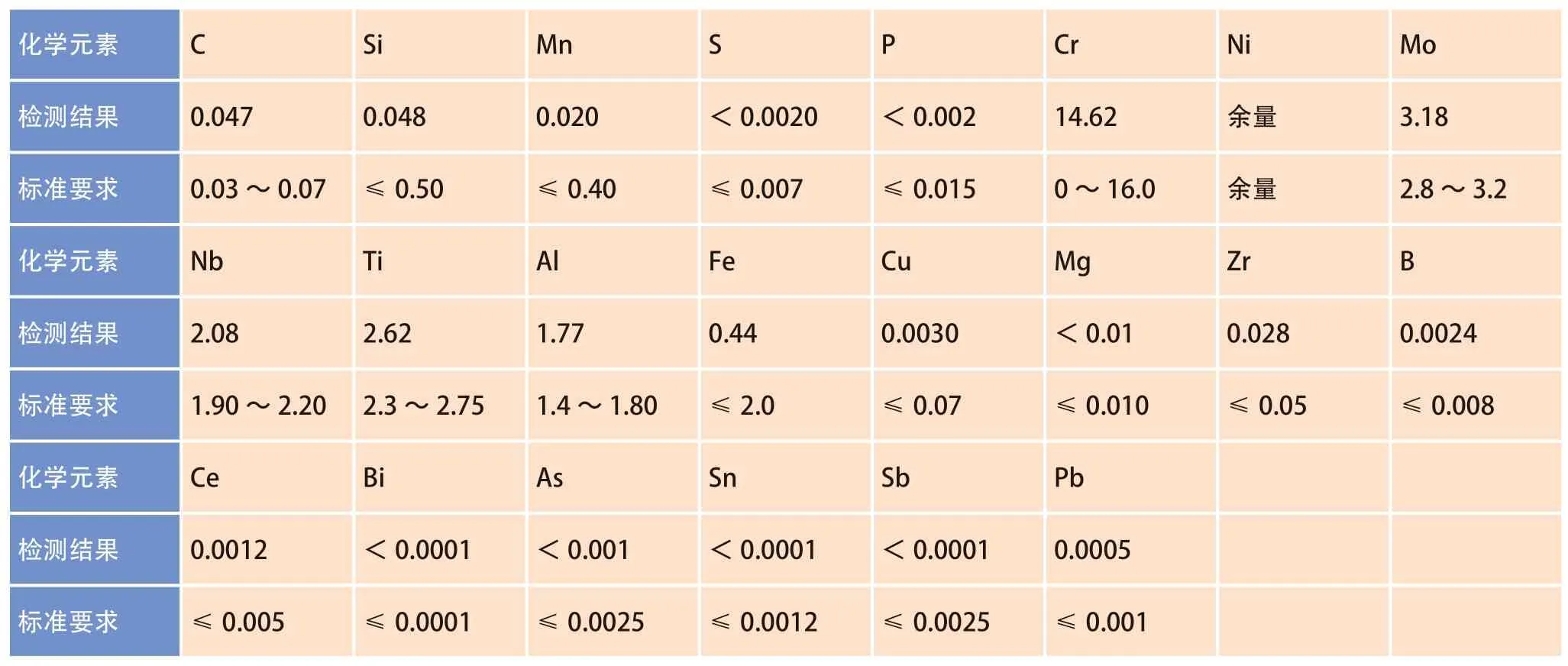

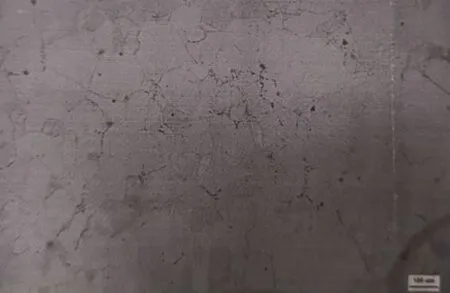

⑴試驗用材料采用棒材規格為φ300mm,熔煉方法為真空感應+真空自耗。化學成分詳見表1,低倍組織如圖1 所示,低倍組織無肉眼可見的縮孔痕跡、空洞、裂紋、分層、夾渣、夾雜物、偏析、殘余鑄態組織;純潔度符合標準GB/T 14999.6-2010 規定的B 類評級圖的2 級。合格。

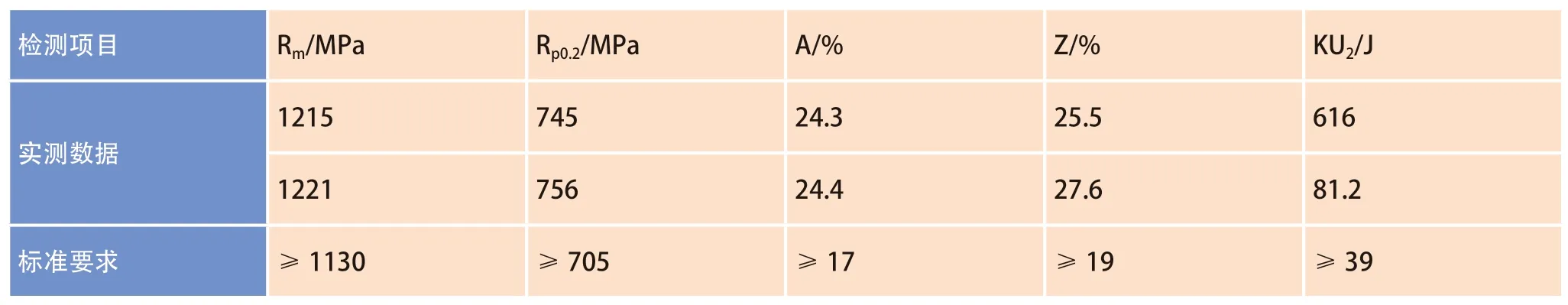

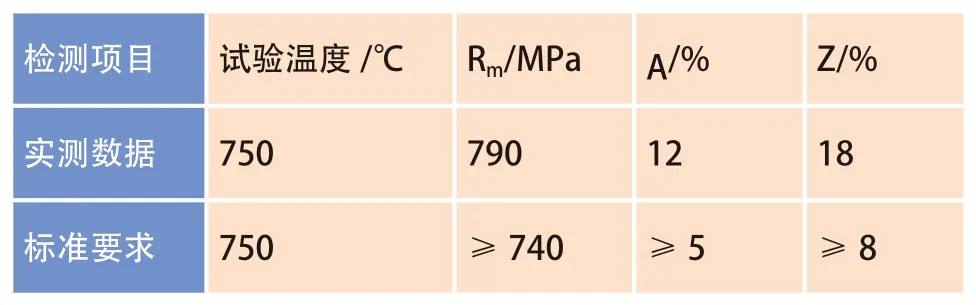

表1 GH4698 化學成分(質量分數,%)

圖1 熔檢試樣低倍

⑵晶粒度為3 級,具體見圖2,力學性能見表2、表3、表4,經檢測,原材料力學性能均合格,符合標準要求。

表2 室溫性能數據

表3 高溫拉伸性能數據

表4 高溫持久性能數據

圖2 熔檢試樣高倍

⑶探傷:該棒材經超聲波檢測,未發現超標反射信號,φ3.2mm 平底孔。

鍛件設計及數值模擬

⑴鍛件設計方案成本對比分析。

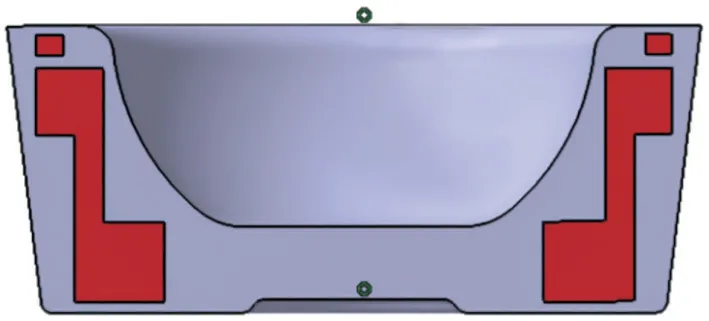

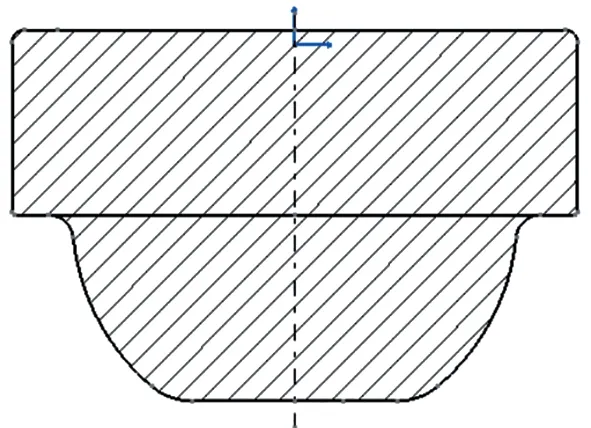

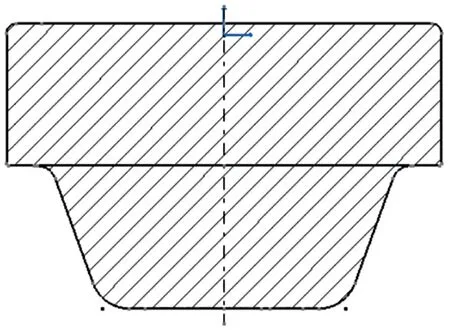

針對粗加工交付件外形輪廓,結合材料GH4698 的特性,以及400MN 液壓機的設備能力,本文設計了兩種模鍛件外形方案。其二維截面示意圖如圖3、圖4 所示( 其中紅色部分為粗加工交付件二維截面圖)。

圖3 "H"形模鍛件截面

圖4 "U"形模鍛件截面

圖3 中“H”形模鍛件所用原材料的重量為360kg,圖4 中“U”形模鍛件所用原材料的重量為340kg,故從成本方面看,采用圖4 中“U”形模鍛件設計方案更加合理。

⑵DEFORM 數值模擬成形對比分析。

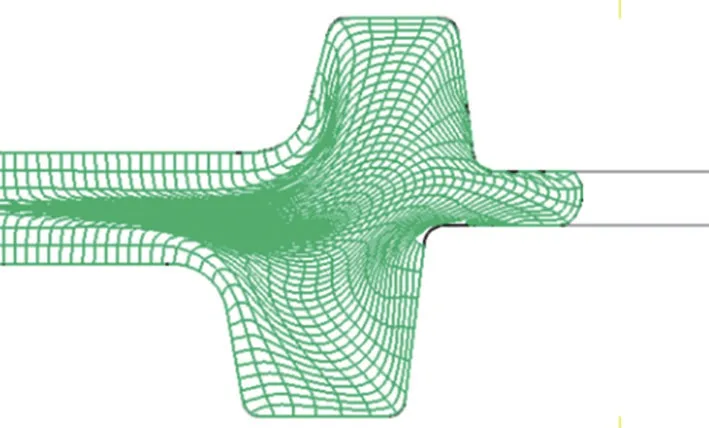

鍛件流線走向如圖5、圖6 所示。從圖5 中可以看出,在上模向下移動的過程中,金屬材料向上下模型腔填充,在分流過程中呈現出“漩渦”狀。從圖6可以看出,在上模沖頭向下移動過程中,金屬材料的流動方向相對較為單一,即隨著毛邊方向流動,流線比較順暢。由此可以看出圖6 采用的“U”形模鍛件的流線較為理想。

圖5 "H"形模鍛件流線

圖6 "U"形模鍛件流線

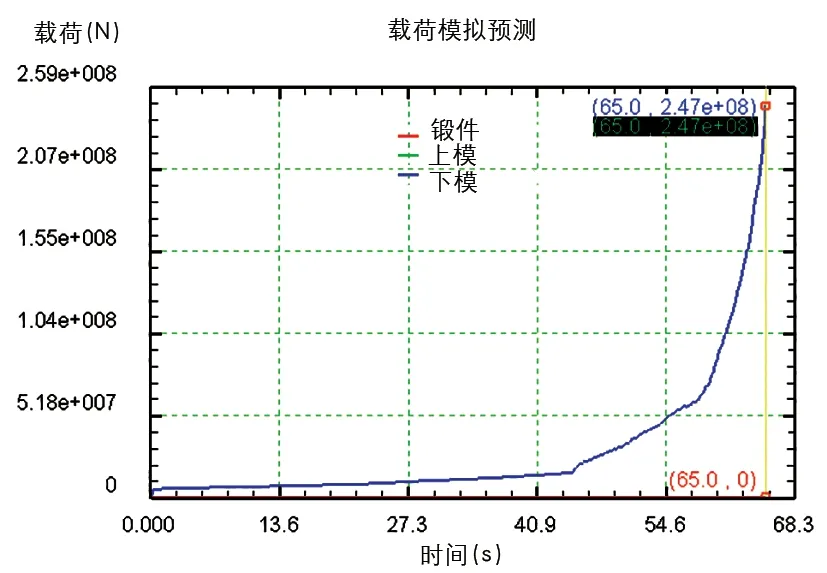

載荷預測如圖7、圖8 所示。從圖7 中可以看出,“H”形模鍛件模擬預測的壓力載荷為230MN;從圖8 中可以看出,“U”形模鍛件模擬預測的壓力載荷為247MN;兩種模鍛件設備所需提供的壓力載荷基本相差不多,且均在400MN 液壓機的壓力能力范圍內。因此,從預測壓力載荷角度看,兩種模鍛件均可以采用,均可在400MN 液壓機上進行鍛造。

圖8 "U"形模鍛件載荷模擬預測

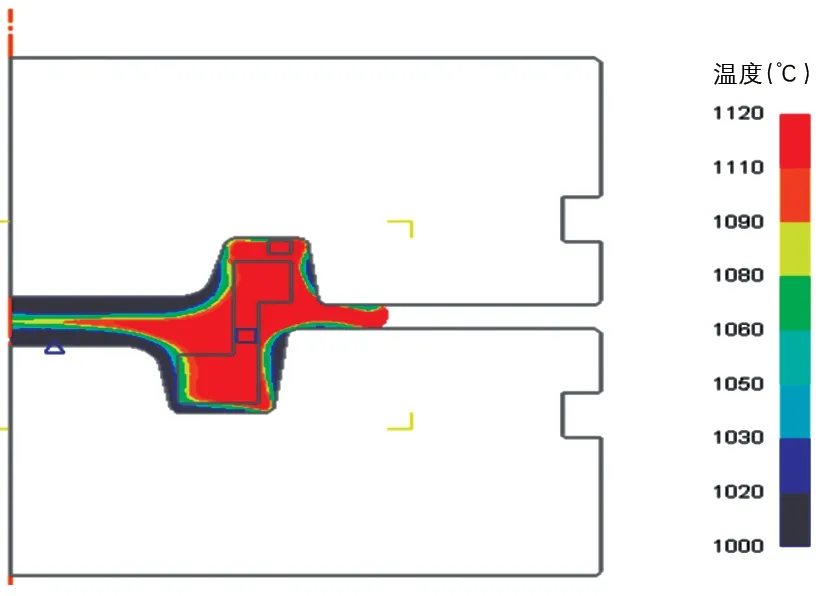

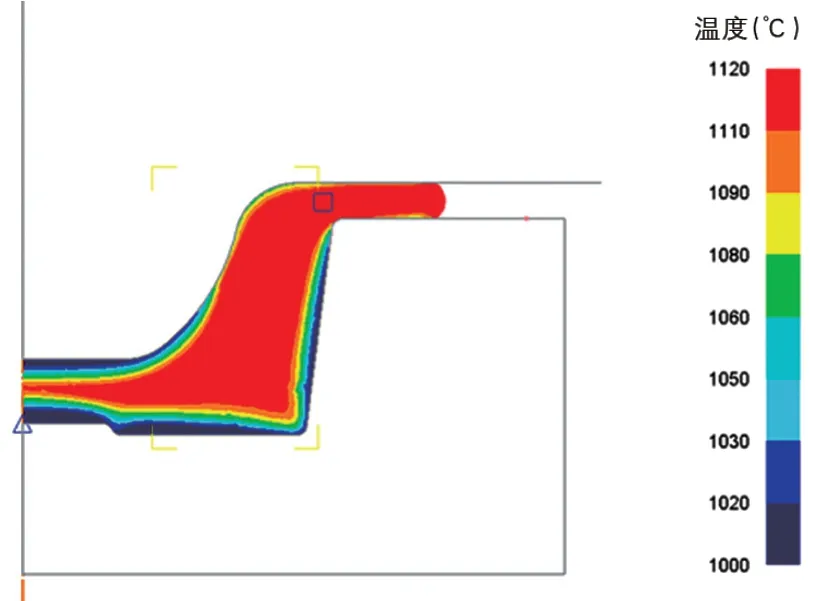

溫度場分布如圖9、圖10 所示。從圖9、圖10中可以看出,“H”形模鍛件和“U”形模鍛件模鍛完成后溫度場較均勻,溫度范圍1000℃~1120℃。兩種模鍛件均可以進行生產試制。

圖9 "H"形模鍛件溫度場

圖10 "U"形模鍛件溫度場

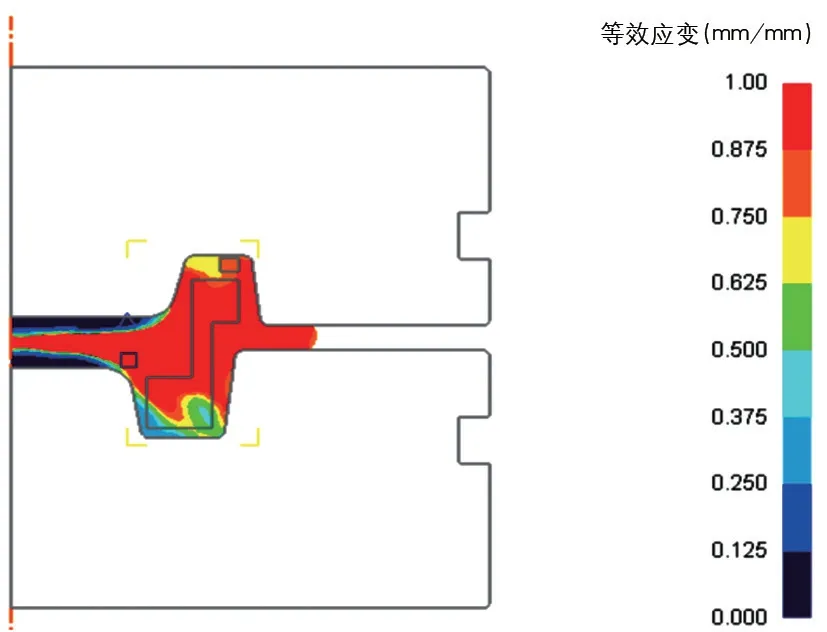

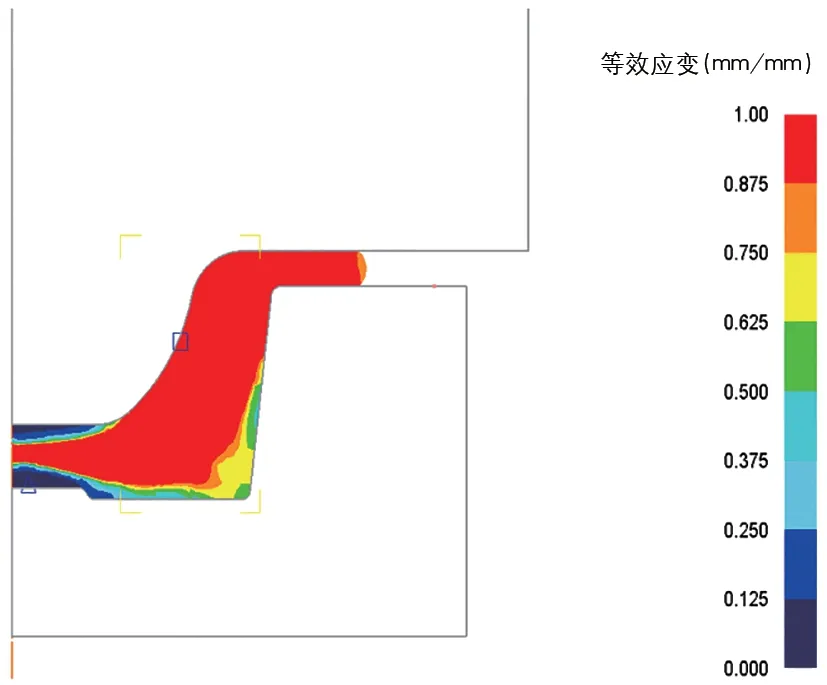

應變場分布如圖11、圖12 所示。從圖11 中可以看出,“H”形模鍛件完成模鍛后,粗加工交付件區域的等效應變范圍集中在0.375 ~1。而從圖12可以看出“U”形模鍛件完成模鍛后,粗加工交付件區域的等效應變范圍集中在0.625 ~1,且大部分較均勻。故從應變場分布的情況看,“U”形模鍛件等效應變較好,分布較均勻,相對理想。

圖11 "H"形模鍛件應變場

圖12 "U"形模鍛件應變場

綜合來看,“U”形模鍛件適合進行試制生產。

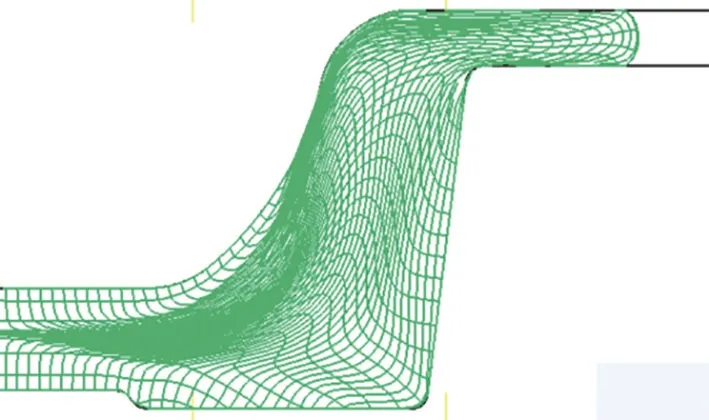

沖頭外形設計對比分析

在確認采用“U”形模鍛件外形后,需選擇合適的沖頭外形。這是由于在生產過程中,鍛件完成模鍛后,冷卻時發生收縮,存在鍛件將沖頭包裹,以致于鍛件無法脫模的風險較大。從圖13、圖14 中可以看出,A沖頭外圓面為球形,B沖頭則是大角度拔模斜度,A 沖頭在鍛件出模時產生的阻力大于B 沖頭的阻力。故B沖頭被鍛件包裹、鍛件無法脫模的風險大大降低,宜選用B 沖頭進行試制生產。

圖13 A 沖頭

圖14 B 沖頭

試制工藝參數

鍛造設備:400MN液壓機;鍛件坯料噴涂潤滑劑,并包裹高溫棉,在1120℃下保溫加熱;出爐轉移時間不大于45s;鍛壓速度為5mm/s;終鍛溫度不小于1000℃。

理化檢測結果及分析

對“U”形模鍛件按照相關標準進行3 階段熱處理制度:1120℃×8h,空冷;1000℃×4h,空冷;700℃×16h,空冷。隨后進行組織、性能測試。

⑴低倍:“U”形模鍛件低倍無肉眼可見的縮孔痕跡、裂紋、分層、夾渣、夾雜物、偏析、殘余鑄態組織,低倍晶粒尺寸不大于1.5mm。合格。

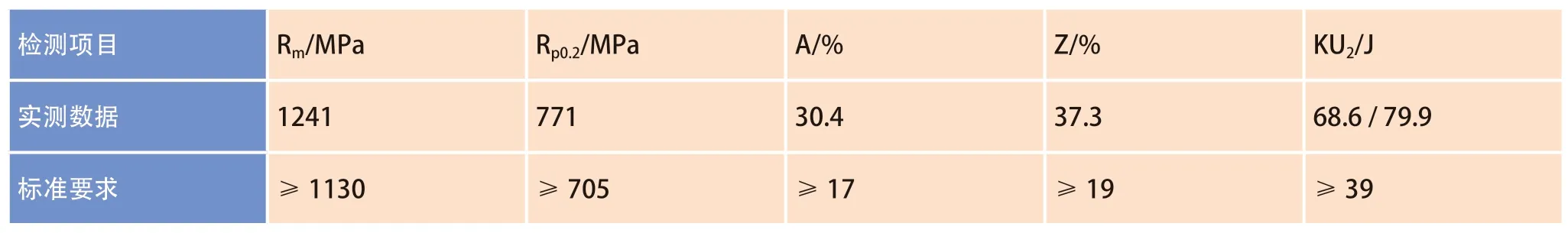

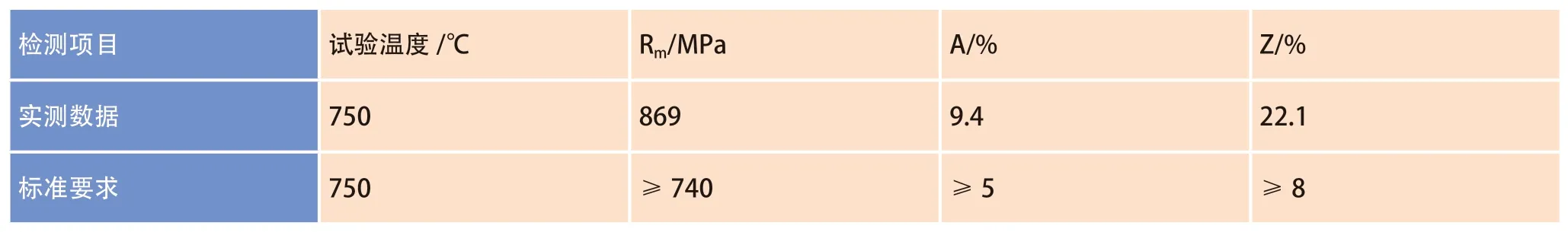

⑵力學性能:對鍛件進行熱處理后的力學性能數據見表5、表6、表7。

表5 室溫性能數據

表6 高溫拉伸性能數據

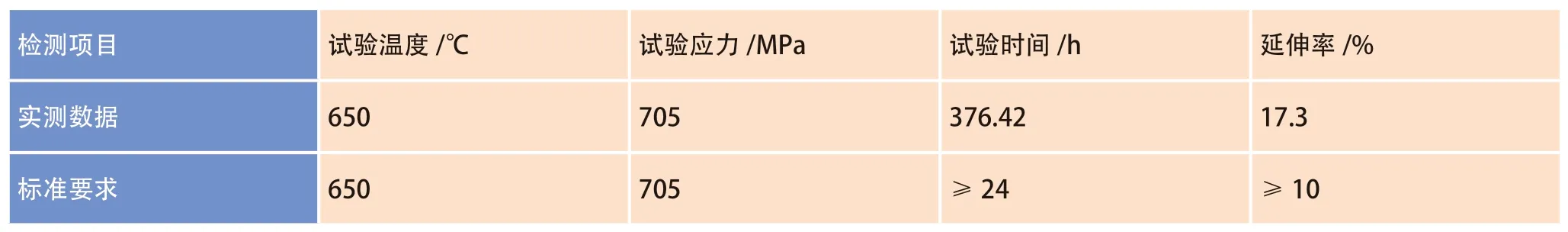

表7 高溫持久性能數據

經檢測,“U”形模鍛件力學性能均合格,符合標準要求。

⑶探傷。

熱處理前探傷:φ1.2mm平底孔,底波損失-6dB。

熱處理后探傷:φ1.2mm 平底孔,無缺陷顯示。

“U”形模鍛件探傷合格。

結果分析

通過前期DEFORM 數值模擬,設計了合理的鍛件外形,確保了鍛件的流線和成形。合理分配變形量,各個部位等效應變控制在0.6 ~1,有利于鍛件的組織均勻、性能符合指標要求。

通過觀察低倍組織,基本均勻一致,說明各個部位的變形量基本一致。

通過設計合理的沖頭外形,不僅保證了鍛件的順利出模,也保證了生產的順利進行。

結束語

利用DEFORM數值模擬對鍛件外形設計的合理性進行了評估分析,通過流線及成形控制對比,優化了鍛件設計,指導并確定了試驗件成形的工藝參數。通過設計合理的沖頭外形,不僅保證了鍛件的順利出模,同時有效保證了鍛件的組織和力學性能,尤其是沖擊和高溫持久性能指標達到產品標準要求,對今后生產相似產品有重要意義。