芳綸Ⅲ/聚苯硫醚漿粕懸浮液分散性及成紙初探

王煦怡 姚松俊 熊思維 楊詩文 王 樺,3 王羅新,3

1. 中藍晨光化工研究設計院有限公司,四川 成都 610041;2. 武漢紡織大學 材料科學與工程學院,湖北 武漢 430200;3. 湖北省紡織新材料與應用研究重點實驗室,湖北 武漢 430200;4. 高技術有機纖維四川省重點實驗室,四川 成都 610041

目前,芳綸紙的制備主要以芳綸短切纖維和芳綸漿粕/芳綸沉析纖維為原料,通過濕法抄造制備而成。芳綸紙具有優異的力學性能和絕緣強度,被廣泛應用于航空航天和國防軍工領域[1-3]。然而在濕法抄造過程中,芳綸纖維的絮聚纏結對于制備高性能芳綸紙基材料而言一直是一項巨大的挑戰。芳綸懸浮液的分散性會影響紙張的勻度。紙張勻度不僅影響紙基材料的外觀,而且對芳綸紙的力學性能和絕緣性具有重要意義[4-7]。

聚苯硫醚(PPS)是一種高性能的熱塑性樹脂,具有優良的力學性能和阻燃性能,并且耐高溫、耐腐蝕[8-10]。PPS超細纖維非織造布是通過熔噴技術制備的,不僅繼承了PPS樹脂的所有優點,還在可加工性方面顯示出其獨特的優勢。例如,Huang等[11]以PPS超細纖維非織造布為原料,通過機械磨漿的方式制備了PPS纖維漿粕,然后通過濕法抄造和熱壓工藝制備了高性能的芳綸復合紙,并對復合紙的材料配比以及熱壓工藝進行了細致研究。

纖維在分散介質中的分散性是制備高性能特種芳綸紙的關鍵要素。本文以不同纖維直徑的PPS非織造布為原料,通過濕法磨漿的方式制備PPS漿粕纖維,探究了不同纖維直徑的PPS漿粕及打漿程度對芳綸Ⅲ/PPS懸浮液分散性的影響,并對芳綸Ⅲ短切纖維和PPS漿粕的成紙性進行了初步研究,以期為制備高性能特種芳綸Ⅲ/PPS復合紙提供理論基礎。

1 試驗部分

1.1 試驗材料

芳綸Ⅲ纖維(長6 mm,中藍晨光化工研究院);3種PPS漿粕(A種纖維直徑為18~25 μm、B種纖維直徑為6~10 μm、C種纖維直徑為2~5 μm,自制);聚氧化乙烯(PEO,重均相對分子質量為2×106,上海鍇源化工科技有限公司);陰離子型聚丙烯酰胺(APAM,重均相對分子質量為3×106,國藥集團化學試劑有限公司);有機硅消泡劑(中國綠森化學有限公司)。

1.2 芳綸Ⅲ/PPS復合紙的制備流程

釆用瓦力打漿機將實驗室自制的3種不同規格的PPS纖維制成漿粕,以PEO和APAM作為分散助劑。通過纖維解離器將一定質量配比的芳綸Ⅲ纖維和PPS漿粕解離分散。在解離完成的芳綸Ⅲ/PPS漿粕懸浮液中加入PEO/APAM復配分散助劑,攪拌均勻后加入有機硅消泡劑,得到芳綸Ⅲ/PPS的均勻分散漿液,最后通過濕法抄造和熱壓工藝得到芳綸Ⅲ/PPS復合紙。其中熱壓溫度為270 ℃,壓力為30 MPa,熱壓時間為5 min。

1.3 結構與性能表征

使用3D顯微鏡和掃描電子顯微鏡對芳綸Ⅲ/PPS復合紙的表面形貌進行觀測。采用哈克旋轉流變儀對不同纖維直徑的PPS漿粕的流變性能進行測試。利用萬能拉力測試機對一系列樣品的拉伸強度進行測試,其中樣條尺寸(長×寬)為50 mm×4 mm,夾具的運行速率為5 mm/min,測試結果取8塊試樣的平均值。

2 結果與討論

2.1 PPS漿粕纖維的直徑對芳綸Ⅲ/PPS懸浮液體系分散性的影響

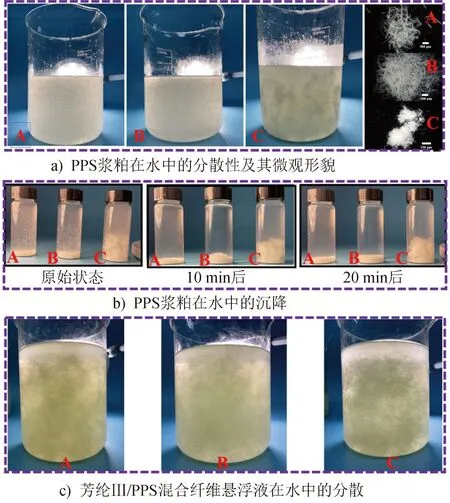

圖1a)為3種PPS漿粕在水中的分散性及其在顯微鏡下的形態。從圖1a)可以看出,A、B兩種PPS漿粕在水中能夠實現良好的分散效果,而C種PPS漿粕在水中容易絮聚成團,分散效果較差。這是因為C種PPS漿粕中纖維較細,在熔噴過程中纖維聚成一團,濕法磨漿過程無法將其打散,最終造成C種PPS漿粕在水中分散效果較差。為進一步驗證該現象,進行沉降試驗,結果如圖1b)所示,其中3種漿粕均取自攪拌均勻后的溶液。從圖1b)可以看出,3種漿粕在沉降20 min后,A、B兩種漿粕的沉降深度幾乎一致,而C種PPS漿粕的沉降深度遠低于A、B兩種漿粕,此外可以明顯看到C種PPS漿粕的聚集。圖1c)展示了3種PPS漿粕對芳綸Ⅲ懸浮液體系分散性的影響。其中:C種PPS漿粕對芳綸Ⅲ懸浮液的分散性較差,大塊的芳綸Ⅲ/PPS混合纖維團聚在一起,難以在水中分散;A種和B種PPS漿粕對芳綸Ⅲ懸浮液的分散性較好。

圖1 不同纖維直徑的PPS漿粕對芳綸Ⅲ/ PPS懸浮液體系分散性的影響Fig. 1 Effect of PPS pulp with different fiber diameters on the dispersibility of aramid Ⅲ/PPS suspension system

2.2 PPS漿粕纖維的打漿程度對芳綸Ⅲ/PPS懸浮液體系分散性的影響

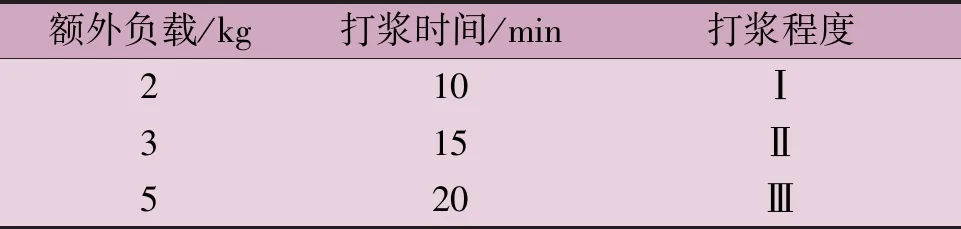

以B漿粕纖維為原料,探究打漿程度對PPS漿粕纖維在水中的分散性及芳綸Ⅲ/PPS混合懸浮液分散性的影響(參數見表1),結果如圖2所示。PPS漿粕纖維在水中的分散性結果[圖2a)]顯示,打漿程度為I時,PPS漿粕纖維在水中的分散性較差,PPS纖維絮聚纏結嚴重,表明許多PPS纖維還未被分散成單根纖維狀態。打漿程度為Ⅱ和Ⅲ時,PPS漿粕纖維在水中分散得較為均勻,其中,打漿程度為Ⅱ的PPS漿粕纖維已經被分散成單根纖維,而打漿程度為Ⅲ的PPS漿粕纖維分散得更為細碎化。由圖2b)可知:打漿程度為Ⅰ時,PPS漿粕纖維對應的芳綸Ⅲ/PPS混合懸浮液的分散性較差,這是由于PPS漿粕纖維的集聚導致芳綸Ⅲ與PPS之間嚴重纏結,無法分散。打漿程度為Ⅱ和Ⅲ時,芳綸Ⅲ/PPS混合懸浮液能夠實現良好的分散,打漿程度為Ⅱ時,單根分散的PPS漿粕纖維可以纏繞在芳綸Ⅲ上,而打漿程度為Ⅲ時,PPS漿粕容易從芳綸Ⅲ上掉落。

表1 PPS漿粕的纖維打漿程度Tab. 1 Beating degree of PPS pulp fibers

圖2 不同打漿程度的PPS漿粕形態結構對芳綸Ⅲ/ PPS懸浮液體系分散性的影響Fig. 2 Effect of different pulping degree of PPS pulp on the dispersibility of aramid Ⅲ/PPS suspension system

2.3 芳綸Ⅲ/PPS漿粕的纖維成紙性

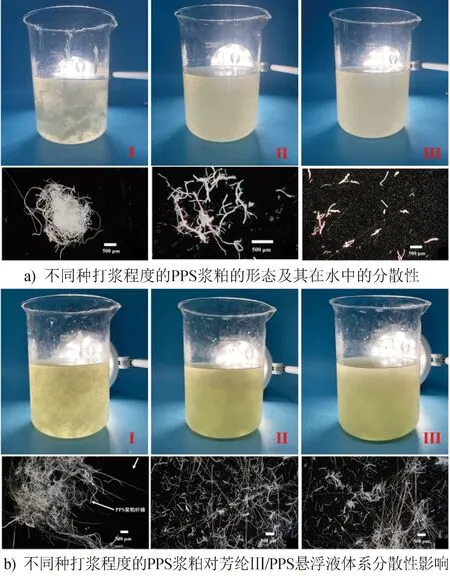

圖3為濕法抄造過后的芳綸Ⅲ/PPS原紙的表面形貌。在圖3a)中,由于未對PPS漿粕纖維的形態結構進行優化,導致芳綸Ⅲ/PPS混合漿液的分散不均勻,因此濕法抄造后表面出現纖維集聚的“橋梁”。圖3b)則是對PPS漿粕纖維的直徑及打漿程度進行優化后經濕法抄造制備的原紙,其表面平整光滑,表明所制備的復合紙較為均勻。因此,PPS漿粕纖維的形態對復合紙的均勻性至關重要。

圖3 PPS漿粕纖維的形態結構對芳綸Ⅲ/ PPS原紙表面形貌的影響Fig. 3 Morphological structure of PPS pulp fiber on the surface morphology of aramid Ⅲ/PPS raw paper

2.4 芳綸Ⅲ/PPS復合紙的力學性能

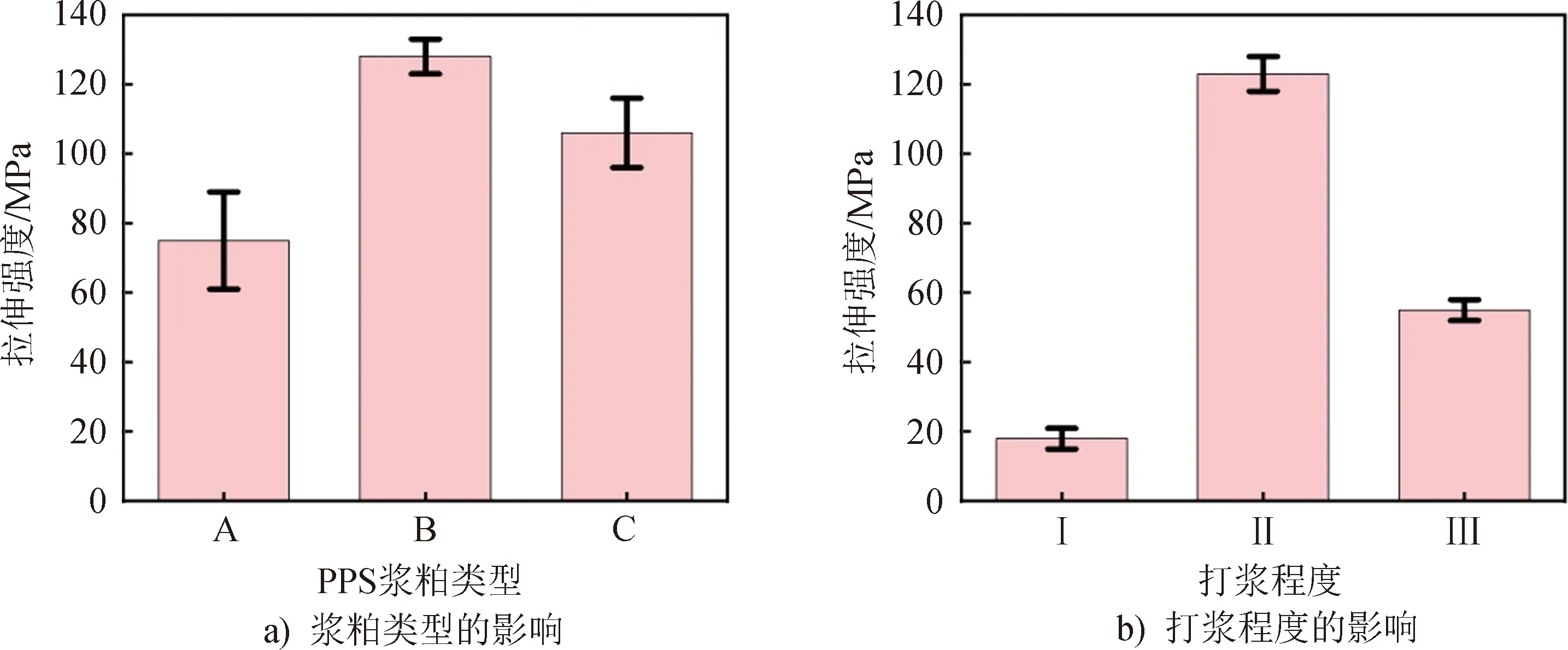

圖4為PPS漿粕纖維的形態結構對芳綸Ⅲ/PPS復合紙力學強度的影響。由圖4a)可知,不同直徑的PPS漿粕纖維所對應的芳綸Ⅲ/PPS復合紙的力學強度存在較大差異。A種PPS漿粕纖維由于纖維較粗,缺乏柔韌性,無法對芳綸Ⅲ進行纏結,這導致制備的復合紙的拉伸強度僅為75 MPa左右。C種PPS漿粕纖維最細,柔韌性最好,但容易導致自身的纏結,這在一定程度上影響了芳綸Ⅲ/PPS混合懸浮液的分散性,但其在成紙過程中幾乎沒有損失PPS,由其制備的復合紙的拉伸強度約為106 MPa。B種PPS漿粕既具有良好的柔性,能夠纏結芳綸Ⅲ,又具有優異的分散性,使得芳綸Ⅲ/PPS混合懸浮液的分散性非常好。由其制備的復合紙的拉伸強度為128 MPa,遠遠優于A和C兩種漿粕所對應的復合紙的拉伸強度。

圖4 PPS漿粕纖維的形態結構對芳綸Ⅲ/PPS復合紙力學強度的影響Fig. 4 Effect of morphological structure of PPS pulp fibers on mechanical strength of aramid Ⅲ/PPS composite paper

圖4b)為3種打漿程度所對應的復合紙的拉伸性能。由圖4b)可知,打漿程度為I時,PPS漿粕纖維所對應的芳綸Ⅲ/PPS復合紙的拉伸強度(18 MPa)最低。一方面,這是由于其所對應的芳綸Ⅲ/PPS混合懸浮液分散不均勻;另一方面,這是因為PPS漿粕纖維集聚在一起,在高溫熱壓時PPS集聚體相比單根纖維難以熔融浸潤芳綸Ⅲ。打漿程度為Ⅱ和Ⅲ時,PPS漿粕纖維在水中分散良好。但打漿程度為Ⅲ時PPS漿粕纖維對應的復合紙的拉伸強度(55 MPa)遠遠低于打漿程度為Ⅱ時的拉伸強度(123 MPa)。這主要是因為PPS的打漿程度與纖維的長度呈負相關,打漿程度為Ⅲ時PPS漿粕纖維的細碎化程度高于打漿程度為Ⅱ時,此時纖維長度過短,導致在濕法抄造過程中纖維容易流失,從而拉伸強度非常低。

3 結語

在濕法抄造過程中,PPS漿粕纖維的形態結構對芳綸Ⅲ/PPS混合漿液的分散性具有重要影響。PPS漿粕纖維的直徑為18~25 μm時,纖維本身剛性過大,無法對芳綸Ⅲ進行纏結,導致成紙強度較差;PPS漿粕纖維直徑為3~5 μm時,纖維本身自纏結,導致芳綸Ⅲ/PPS混合漿液分散性較差;PPS纖維直徑為6~10 μm時,既不會出現成紙強度低的情況,也不會導致混合漿液的分散性過差。打漿程度較小時,PPS漿粕纖維過長,造成芳綸Ⅲ/PPS混合漿液分散性較差;打漿程度過大時,抄紙過程中PPS漿粕纖維部分流失,導致成紙強度較低;打漿程度為Ⅱ時,PPS漿粕纖維的打漿效果最好,既不會造成混合懸浮液的分散性差,又可使PPS漿粕纖維纏結芳綸Ⅲ從而防止PPS的流失。影響芳綸Ⅲ/PPS漿粕纖維成紙的因素非常多,原料配比以及熱壓溫度、壓力、時間等均會對紙張的性能產生顯著影響,需要進一步深入研究。