乙醇/氨反應制備吡啶堿研究進展

王思瓊 張 弦,2*

1 鄂爾多斯應用技術學院化學工程系(內蒙古鄂爾多斯 017000)

2 鄂爾多斯市碳中和研究應用有限公司(內蒙古鄂爾多斯 017000)

吡啶堿包括純吡啶(Py)、2-甲基吡啶(2-MP)、3-甲基吡啶(3-MP)和4-甲基吡啶(4-MP)等,是一種良好的溶劑,也是有機合成領域特別是農藥、醫藥等的重要中間體[1-2]。目前,我國紅太陽集團有限公司擁有6.2 萬t/a 的吡啶堿產能,是全球最大的吡啶堿生產企業,其產能約占全球產能的20%。盡管國內已建成數套吡啶堿工業化生產裝置,實現了內資農藥企業在含氮雜環類農藥產業鏈上的突破,打破了跨國公司半個多世紀的壟斷,但我國是農藥生產、出口大國,且隨著吡啶堿應用途徑的不斷拓展,其需求仍然較為旺盛,市場缺口較大。

目前,工業上主要以羰基化合物和氨為原料[3],通過醛氨反應[4]來獲得吡啶堿。該法存在催化劑易失活、流化床反應器投資較大和無自主知識產權等問題[5-7]。很多學者研究使用生物質醇類物質原料乙醇[8]、甲醇[9]、丙烯醇[10]、丙三醇[11]和其下游產品丙烯醛[12]等制備吡啶堿。以醇作為原料,采用具有適當脫氫活性的催化劑,醇很容易進行脫氫形成醛類中間體,進而形成吡啶堿,可以防止醛類原料自聚合阻塞反應通道,而且由于原料來源廣、價格低廉和反應工藝簡單,具有較高的開發和研究價值。

乙醇與氨反應存在選擇性及收率不高且產物復雜、分離困難等問題,這些缺點制約著其工業化發展。但生物質乙醇、甘油等環保易得,且醇氨法克服了醛氨法嚴重聚合和積炭造成反應管堵塞不能正常進行反應的弊端,可避免醛氨法對環境的污染并降低經濟成本,具有進一步的研究價值。提高乙醇/氨法制備吡啶堿收率,加快高吡啶堿選擇性催化劑的研究,探討其在醇氨反應過程中的效果和機理,提高催化劑性能和壽命,是目前的主要研究方向。

1 乙醇/氨反應制備吡啶堿的工藝

隨著吡啶堿工業的發展,工業上對吡啶質量的要求越來越高。提高吡啶堿的選擇性和收率,解決產物難以分離的問題,優化吡啶堿制備工藝尤為重要。目前吡啶堿制備研究的關鍵在催化劑、工藝和機理等方面。以乙醇和氨為原料制備吡啶堿,根據反應原料,可分為乙醇/氨法、乙醇/甲醛/氨法、乙醇/甲醇/氨法。

1.1 乙醇/氨法

Van Der Gaag 等[13-14]在空氣條件下利用乙醇/氨反應合成吡啶堿。硅鋁比(物質的量比,下同)為65的HZSM-5 催化劑在吡啶堿的選擇性和轉化率方面效果優于FeHZSM-5,NaZSM-5 和無定形硅鋁等。將催化劑放于固定床連續流微反應器中,以空氣為載氣,在有氧條件下,當載氣中氧的體積分數從20%降到約1%時,吡啶的產率降低,乙醚和取代吡啶的產率增加。當以氮氣取代空氣時,產物主要是乙烯、乙醚和乙胺,沒有吡啶生成,主要是由于氧含量降低導致氧化產物減少。其研究結果表明,在有氧條件下,CO2為主要產物,而無氧法避免了乙醇被氧化為CO2,一定程度上提高了吡啶堿收率。但兩種方法均存在吡啶選擇性較低,且產物復雜,難以實現工業化等問題。馮成等[15]以Pb6-Fe0.5-Co0.5/ZSM-5 為催化劑,醇氨反應合成吡啶的總收率只有29.0%,吡啶堿選擇性較低,產率不高,且由于反應中部分催化劑活性組分被還原及產生積炭使得催化劑易失活,與醛氨法的高選擇性相比沒有競爭優勢。

1.2 乙醇/甲醛/氨法

Kulkarni[16]等首次在無氧條件下制備吡啶,n(乙醇)∶n(甲醛)∶n(氨)=1∶0.8∶1.5,以Pb-HZSM-5(硅鋁比為150)為催化劑時,乙醇轉化率為72.5%,甲醛轉化率為100%,吡啶收率達到38.5%,2-MP,3-MP 和二甲基吡啶收率分別為5%、18.5%和10.5%(以乙醇為基準)。同時發現:乙醇在催化劑上主要形成脂肪烴和芳烴;加入部分水后乙醇轉化率降低,主要產物為乙醛和脂肪烴;加入甲醛水溶液時,乙醇轉化率進一步降低,乙醛增多而脂肪烴減少;存在氨時,碳氫化合物急劇減少;溫度升高,乙醇轉化率提高,但是吡啶和甲基吡啶的比例基本不變;隨著液時空速增加,乙醇轉化率下降,吡啶和甲基吡啶收率降低,但催化劑穩定性和壽命延長。Slobodník等[17]按n(乙醇)∶n(甲醛)∶n(氨)=1∶0.21∶1.24的比例,以Zn-HZSM-5(75)為催化劑合成吡啶堿,收率達到75%,發現:隨著Zn-HZSM-5 硅鋁比由22增加到140,吡啶堿收率先增大后減小;隨著Zn 負載量的增加,吡啶收率先增大后減小,同時催化劑壽命急劇下降;負載Zn 時產物收率高于負載W 和Cd時,Co 的催化性能最差;催化劑焙燒溫度越高,酸性越低,吡啶收率略增,因此總酸量對催化劑收率影響不大。

Nellya[18]比較了在H-Beta(18),H-ZSM-12(34)和H-ZSM-5(28)催化劑上分別進行乙醇/氨反應的效果,發現以H-Beta(18)為催化劑時效果最佳。其認為:由于分子篩的催化活性中心基本位于通道內,而H-Beta 沸石分子篩的活性位點具有最開放的晶體結構和最寬的孔隙,吡啶生成的選擇性在很大程度上是由沸石催化劑的結構特征決定的,因此H-Beta更容易被反應分子接近;H-Beta 的總酸度最大且具有大量的強酸性位點,而沸石上的化學轉化主要發生在酸性位點上,因此H-Beta 表現出更好的催化活性。在以H-Beta(18)為催化劑時,n(乙醇)∶n(甲醛)∶n(氨)=1∶0.8∶1.5,400 ℃、2 h-1條件下,乙醇轉化率達到70%。在200 ℃、2 h-1條件下,吡啶選擇性達到49%。其團隊[19]還研究了微孔催化劑(H-Y,H-Beta,H-ZSM-5,H-ZSM-12)和含微孔-介孔-大孔的催化劑(H-Y-MMM)在醇氨反應中對吡啶堿產物及收率的影響,發現在微孔分子篩體系中,在吡啶和甲基吡啶的合成中最具潛力的是H-Beta 分子篩,乙醇轉化率為55%~60%;而微孔-介孔-大孔H-Y-MMM 分子篩由于介孔和大孔的存在,減小了反應物和產物分子運動的擴散限制,在合成甲基吡啶方面效率較高,乙醇轉化率達到70%~80%。

1.3 乙醇/甲醇/氨法

劉娟娟[20]以n(乙醇)∶n(甲醛)∶n(氨)=2∶1∶3 的配比,在410 ℃、10%Zn/ZSM-5-NA 催化劑條件下反應,吡啶堿最高收率和選擇性分別達到58.59%和67.12%,吡啶選擇性為56.55%,乙醇轉化率為87.29%。覃紅文[21]以n(乙醇)∶n(甲醛)∶n(氨)=2∶1∶3 的配比,在410 ℃、20%Bi/HZSM-5(硅鋁比為100)催化劑條件下反應,吡啶、2-MP、3/4-MP 的收率分別為29.88%、2.27%、7.62%。張弦等[22]通過堿液和Zn(NO3)2對HZSM-5 改性,得到微-介孔催化劑ZnOH/HZSM-5,并以乙醇、甲醇和氨為原料,在固定床反應器中合成吡啶堿,其收率和選擇性分別達到50.27%和59.45%。劉娟娟和張弦的研究都認為改性的介孔-微孔復合ZSM-5 分子篩催化合成醇氨反應制備吡啶堿效果較好,并通過孔壁腐蝕分析了堿改性ZSM-5 分子篩微孔合成介孔的過程。介孔的增加,給烯醛或烯亞胺類中間體的縮聚反應提供了足夠的空間,有利于提高吡啶堿的選擇性。針對ZSM-5 分子篩的孔結構,一些學者作了大量研究:通過微孔造孔法[23]、前驅體組裝法[24]、二次晶化法[25]和模板劑水熱晶化法[26]來制備微孔-介孔復合結構ZSM-5 分子篩,不僅改善了微孔結構易積碳、壽命短和孔道單一等問題,還借助介孔的催化大分子反應、分子擴散容易和結構豐富等特點,有一定的催化應用效果。其對醇氨反應中所使用的ZSM-5 分子篩催化劑進行改性有一定的借鑒作用。

加入甲醛或甲醇可以有效地提高乙醇轉化率,同時提高吡啶堿收率,得到價格更高的3-MP,但3-MP 收率較低,且3-MP 和4-MP 同時存在,導致產品分離困難。張弦等[8]也證實了甲醛、甲醇直接參與了吡啶和3-MP 的合成,而2-MP 和4-MP 的合成與甲醇無關。但加入甲醛時,因甲醛易聚合,水溶液運輸不方便,制約了其工業化發展。

同時,催化劑載體的種類、硅鋁比、活性金屬種類及負載量、催化劑的孔結構等影響著催化劑的活性及壽命,對產物分布和選擇性具有重要影響。另外,改性ZSM-5 催化劑時也需要注意反應氣氛、溫度和原料配比等對催化性能的影響。

2 乙醇/氨反應合成吡啶堿機理

對于乙醇/氨法制備吡啶堿的機理,目前主要有3 種認識,即乙醛機理、乙亞胺縮聚機理和共軛烯亞胺機理。

2.1 乙醛機理

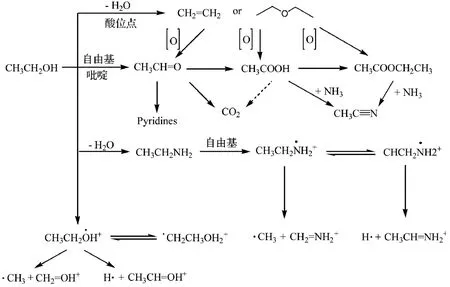

早在1984年,Van Der Gaag[13-14]開始了乙醇和氨在ZSM-5 分子篩上合成吡啶的研究,在有氧條件下,提出了可能的反應過程,如圖1 所示。

圖1 乙醇和氨反應生成吡啶堿機制

從圖1 可知,Van Der Gaag[14]等認為吡啶堿的生成是在有氧條件下,乙醇先氧化成乙醛,然后與氨經環化和芳構化反應得到吡啶。在該反應過程中存在非酸催化和酸催化兩種活性位點,非酸位點有利于氧化脫氫反應,而酸位點有利于加氨和脫水反應。該反應存在產物復雜、吡啶堿含量偏低等問題,且文獻對吡啶堿的組成、中間體和副產物的進一步衍化以及催化機理沒有進行詳細探究。因此,需進一步探討反應物、催化劑和產物的變化,以便設計更合理的工藝和催化劑,促進吡啶堿收率的提高。

劉娟娟[20]、覃紅文[21]對醇氨法制備吡啶及烷基吡啶機理也進行了初步探索。其推測醇氨法可能與醛氨法的反應機理大體相同,即醇類物質在氧氣的存在下先被催化成醛類,再按照醛氨法的反應機理合成吡啶堿,并設計試驗來驗證這種推測是否成立。用乙醛代替部分乙醇,選擇適宜的反應條件,發現加了乙醛的反應收率都比未加乙醛的高,表明醇氨法制備吡啶及烷基吡啶反應機理可能走的是醛氨法反應路線;其認為乙醇與乙醛的適當配比,促進了目標反應,但乙醛的含量不能太高,否則導致催化劑積炭量增加,使催化劑失活。

2.2 乙亞胺縮聚機理

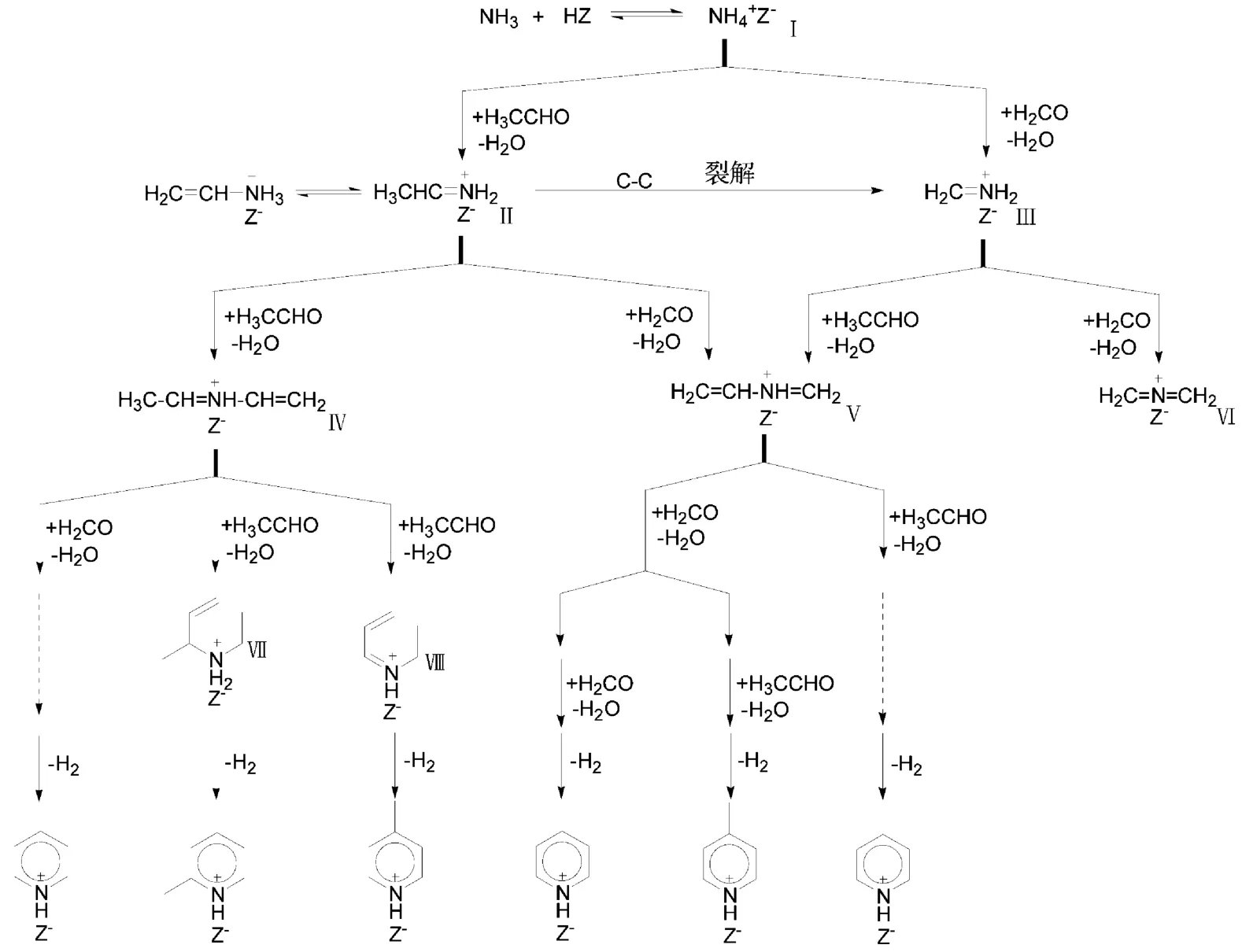

Kulkarni[16]描述了乙醇、甲醛和氨制備吡啶和2-MP 的過程,如圖2 所示。

圖2 乙醇、甲醛和氨反應生成吡啶和2-MP 機制

Kulkarni 認為,乙醇和氨反應先脫水胺化成乙胺,再脫氫形成乙亞胺;然后,兩分子乙亞胺與甲醛縮合為環狀烯亞胺,再脫氫形成吡啶,或者三分子乙亞胺縮合成環狀烯亞胺,再脫氫形成2-MP。但是,該過程機制尚缺乏理論支持,也沒有描述3-MP 和二甲基吡啶的形成,特別是乙亞胺成環時的相對位置(即反應中間物種碳在吡啶環中的相對位置)。

2.3 共軛烯亞胺機理

Le Febre[27]以Nu-10,HZSM-5 和絲光沸石等為催化劑,推測乙醇與氨反應過程,如圖3 所示。

圖3a 乙醇與氨反應過程機理

圖3b 乙醇與氨反應過程機理

吡啶和甲基吡啶的形成過程是:部分乙醇氧化為乙醛,繼而經醛氨反應生成吡啶。另一部分乙醇經自由基反應裂解形成甲基和甲醛,而由乙醇與氨反應生成的乙胺可以經自由基反應裂解形成甲基和甲亞胺;乙醛和甲醛與吸附在分子篩上的氨反應脫水形成乙亞胺和甲亞胺,亞胺分別與乙醛和甲醛脫水縮合形成共軛烯亞胺;共軛烯亞胺再與甲醛和乙醛縮合并脫氫形成吡啶和2-MP。

上述機理表明:催化劑酸性較強、氧和有機氨源等能有效提高反應吡啶堿收率;強酸中心容易使乙醇脫氫形成乙醛,強氧化物中心會促使乙醇氧化成乙醛和二氧化碳。然而,文獻中沒有闡述3-MP 的形成,乙腈的形成結論略顯武斷,特別是由共軛烯亞胺形成吡啶堿的細節仍不清晰,反應機理缺乏動力學理論支持;判斷乙烯、乙醛和乙胺對反應產物的影響需進一步探討;不同催化中心的催化過程不夠詳細。

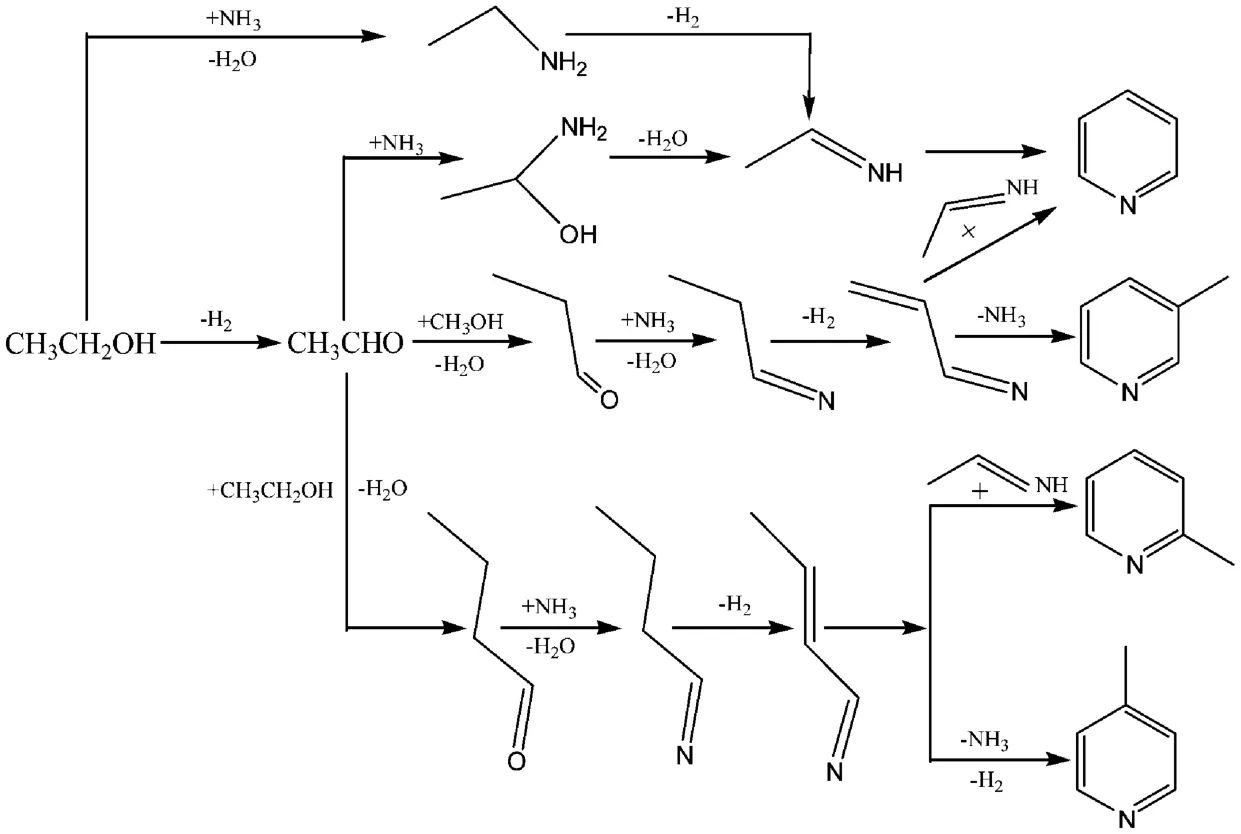

張弦等[8,22]介紹了乙醇、甲醇和氨合成吡啶堿及相互競爭機制,描述了乙醇、甲醇和氨反應形成吡啶和甲基吡啶的過程,如圖4 所示。

圖4 乙醇、甲醇和氨反應生成吡啶堿機理

在甲基吡啶的生成過程中,共軛烯亞胺是重要的活性中間體。丙烯亞胺可經過環加成反應生成3-MP,其已在與醛/氨反應合成吡啶堿機理中給出了相應的理論計算并進行了試驗驗證[28];由于丙烯亞胺活性高,其也可與乙亞胺反應生成吡啶。丁烯亞胺和乙亞胺經脫氨脫氫后,經環加成反應生成2-MP 和4-MP,推測其反應過程與Le Febre 提出的推論相一致。因此,上述機理較為完整地給出了吡啶及2/3/4-MP 的形成過程。

綜上所述,醇氨反應制備吡啶堿反應涉及脫水、氧化、縮合和環化等反應,反應類型較多,而且都出現了在吡啶堿生成過程中的關鍵中間體亞胺或烯胺,所以中間體的加成和成環方式直接影響了產物類型和結構,有進一步探究的必要。

反應機理包括乙醛、乙亞胺、共軛烯亞胺等不同機理,而且不同反應對催化劑活性中心有不同的需求,但目前尚缺乏有力的證據來表明這幾種反應機理的確定性;反應產物中乙烯、乙醚、乙腈和二氧化碳等副產物多,不僅降低反應選擇性,還導致產物分離困難。因此,需進一步探究醇氨法制備吡啶堿的機理,以便設計更好的催化劑載體和活性中心來提高反應選擇性和收率。

3 結語

醇氨法制備吡啶堿由于原料來源廣、價格低廉、反應工藝較為簡單,具有一定的開發和研究價值。但其存在反應步驟長、副產物多、分離困難、催化劑反應活性和選擇性不高、吡啶堿收率尚達不到理想值等問題,因此需要加快醇氨法制備吡啶堿研究進程,提升吡啶堿行業的技術研究水平,開發一條具有中國特色的吡啶堿產業之路。同時,在“雙碳”目標下,利用生物質乙醇、甘油等與氨反應合成吡啶堿,以此將生物質資源轉化為高附加值的化工資源,對于能源轉型和落實國家碳減排目標具有重要意義。