界面狀態對PHC管樁填芯抗拔承載性能影響試驗研究*

王 彬,郭昭勝,賀武斌,劉瑞峰,許春博,成旭振

(太原理工大學,山西 太原 030024)

0 引言

預應力高強混凝土管樁(PHC管樁)以其產品系列化、生產高效、質量穩定、承載力高和節約資源等優勢在基礎工程中被廣泛應用。在大型地下室抗浮基礎、輸電線路基礎與高聳建筑物基礎等應用場景中PHC管樁作為抗拔樁使用。PHC管樁抗拔工程實踐中,一方面受PHC管樁管孔中空的截面特點限制,另一方面遇到施工截樁情況,為滿足抗拔承載力要求,采用鋼筋混凝土填芯填實PHC管樁管孔并配以抗拔鋼筋是最常見的構造措施。

PHC管樁鋼筋混凝土填芯抗拔承載力的大小與填芯混凝土長度、填芯混凝土強度和PHC管樁內壁界面狀態等因素有直接關系。其中填芯長度和填芯混凝土強度都相對可控,而PHC管樁內壁界面狀態則受管樁內壁天然粗糙程度和原始孔徑的影響較大,而管樁內壁粗糙程度與管樁產品出廠時的孔內浮漿狀態及現場工人對內壁的處理措施有關。經調研,國內PHC管樁內壁浮漿因生產工藝經常會產生波紋狀特點,如圖1所示。現場工人實際操作中很難按照國內各類標準規范的要求徹底清除內壁浮漿。

圖1 管樁內壁水泥浮漿細節Fig.1 Cement floating slurry of inner wall of pipe pile

目前,填芯混凝土與PHC管樁內壁黏結滑移性能的研究尚不充分,國內專門研究PHC管樁填芯界面滑移軸心抗拔承載特性的文獻相對較少。國內各類標準規范中均規定填芯抗拔荷載設計值在理論上等于填芯混凝土圓柱體周長乘以填芯長度,再乘以填芯混凝土與管樁內壁的平均黏結強度設計值,考慮工程實際情況后再乘以折減系數。針對界面平均黏結強度一般要求現場試驗確定,或者根據經驗取值(0.2~0.5MPa)估算,但估算取值范圍過寬,計算誤差較大。劉慶斌[1]對填芯混凝土與管樁內壁的黏結性能進行抗拔試驗研究,提出了填芯混凝土與管樁內壁間平均黏結系數的建議值。劉永超等[2]對PHC-A-400-100管樁及其填芯混凝土進行了現場抗拔試驗,試驗結果表明,管樁與填芯混凝土界面平均黏結強度為填芯混凝土抗拉強度的17.1%。崔偉[3]完成PHC管樁填芯混凝土抗拔特性現場試驗研究,建議PHC管樁的填芯混凝土長度最優取值不小于3倍樁徑,管樁內壁與填芯混凝土的界面平均黏結強度可取0.382MPa。

為此,本文針對現場施工難以處理管樁內壁浮漿的實際界面狀態,對考慮2種界面狀態和3種填芯長度的PHC-600-B-130管樁混凝土填芯足尺試件開展軸心抗拔靜載試驗。

1 PHC管樁填芯抗拔試驗概況

1.1 試件設計與制作

試驗采用PHC-600-B-130 管樁,外徑600mm,壁厚130mm,樁身混凝土設計強度等級為C80,有效預壓應力為 8.4MPa。樁身軸心受拉承載力設計值為1 700kN,其他主要設計參數詳見10G409《預應力混凝土管樁》。

試驗首先考慮兩種管樁內壁界面狀態,一種是原始狀態,即管樁內壁不做任何處理(施工現場往往沒有條件進行處理或無法處理),另一種界面狀態是對管樁內壁浮漿層進行清水清洗后,涂刷1層525水泥凈漿。然后結合工程中常用的填芯長度4.0D,5.0D和6.0D(D為管樁外徑),共制作6根填芯足尺試件。

管樁試件長度根據填芯長度由整樁截斷,因此存在加載端有端板和無端板兩種情況。試件制作采用C30普通商品混凝土對PHC管樁進行填芯,試件具體參數如表1所示。每根管樁填芯鋼筋籠由8根φ28HRB400鋼筋組成并均勻布置,鋼筋外露足夠長度,以便安裝自行設計的自平衡軸拉試驗裝置。試件制作過程如圖2所示。

表1 填芯混凝土軸心抗拔試驗Table 1 Axial pull-out test of cored concrete

圖2 填芯軸心抗拔試件Fig.2 Core-filled shaft pulling specimen

1.2 PHC管樁填芯軸心抗拔試驗測試

1.2.1樁身混凝土應變和填芯縱筋應變

同時采集試件同一截面處的樁身混凝土表面應變和填芯縱向鋼筋應變。試件的應變測點布置如圖3所示。因涉及3種填芯長度(4.0D,5.0D和6.0D),故試件長度有2.5,3.1m和3.7m共3種,應變測點布置方式為:外露縱筋中部截面3—3處每根鋼筋均有應變測點;樁身混凝土表面應變測點和填芯縱筋應變測點均處同一截面,自加載端面(圖中右端)每隔0.5D(300mm)取1個截面設置應變測點,自加載端起1.8m往后,間隔距離改為0.75D(450mm),往后均按此間距設置應變測點截面,直至試件填芯遠端(圖中左端)。

圖3 試件應變測點布置Fig.3 Layout of strain measuring points of test piece

1.2.2填芯混凝土滑移量測試

在管樁表面開直徑20mm圓孔,從孔口位置引出一段鋼筋,鋼筋一端澆筑在填芯混凝土中。利用引出鋼筋沿管樁縱向布置位移計,測出內部填芯混凝土與管樁內壁之間的滑移。引出鋼筋沿管樁縱軸線垂直的x向和y向兩個正交方位間隔300mm布置,恰好布置于圖3所示應變測點之間。

1.3 填芯拉拔試驗加載方式

填芯拉拔試驗加載裝置利用PHC管樁樁身承擔加載反力,在樁身與混凝土填芯之間形成自平衡受力體系。2臺200t液壓千斤頂向上施加的荷載由加載圓盤傳遞給填芯縱筋,填芯縱筋端頭設置螺紋套筒錨固在圓盤端板上,填芯縱筋依靠握裹力向填芯混凝土傳遞豎向軸拉力,填芯混凝土與管樁內壁間依靠黏結強度傳遞力。千斤頂底座向下的反力通過承壓圓盤傳遞給樁身混凝土。

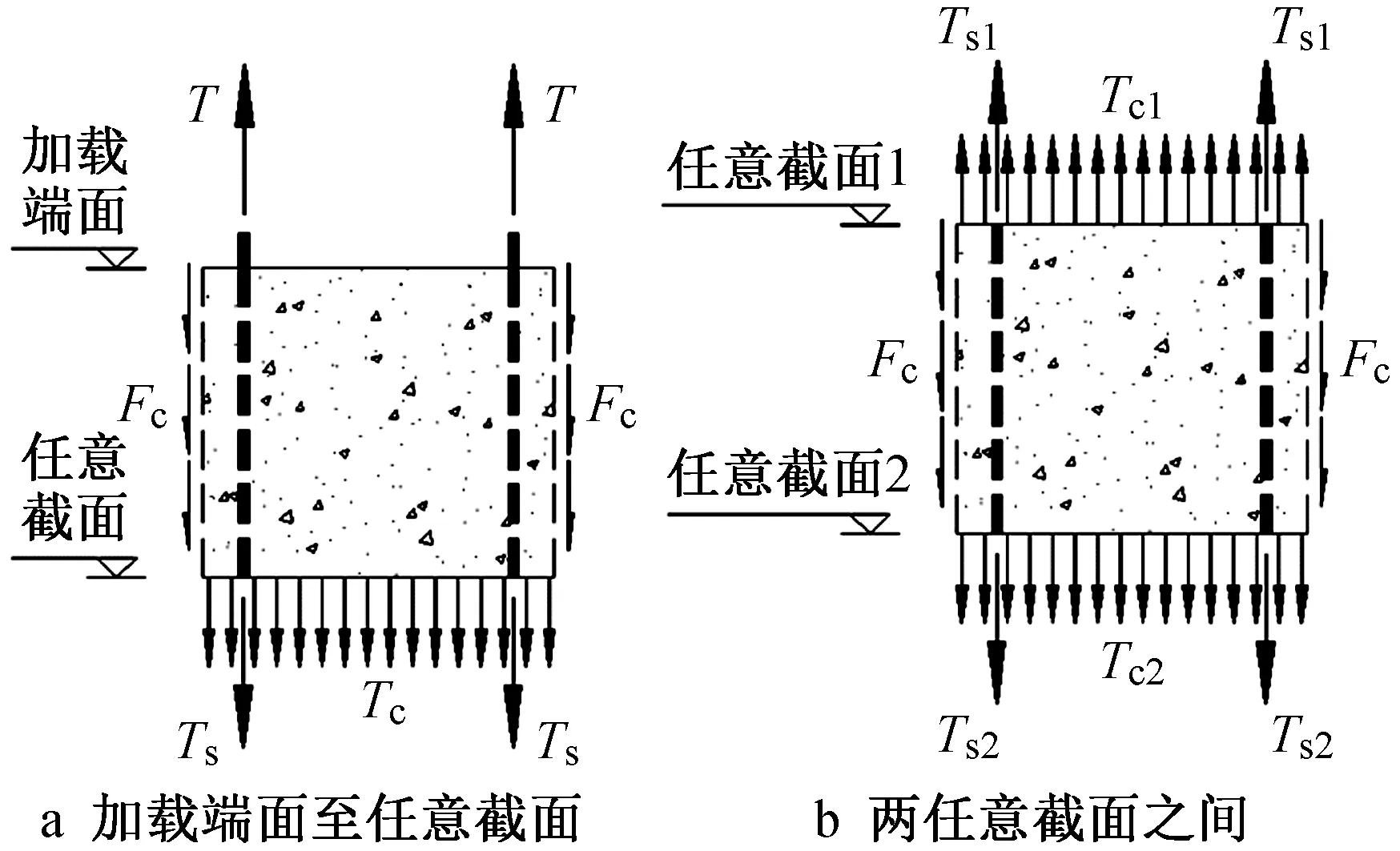

自平衡加載裝置下填芯混凝土及PHC管樁受力如圖4,5所示。圖中體現了填芯縱筋內力T,樁身混凝土截面內力N,填芯混凝土內力Tc,二者界面黏結力Fc,內力系保持平衡。分析時假定破壞時填芯縱筋和混凝土之間無相對位移,并忽略單位長度填芯混凝土自重。

圖4 試件受力示意Fig.4 Stress of test piece

圖5 填芯受力示意Fig.5 Stress of core filling

試驗時按表1填芯軸心抗拔力設計值N進行分級加載,共分為10級,每級荷載持荷5min。當填芯混凝土端面出現明顯滑移拔出或填芯縱筋產生過大的應變時(超過0.01)終止試驗。試驗加載情況如圖6所示。

圖6 自平衡試驗加載裝置Fig.6 Loading device for self balancing test

2 PHC管樁填芯軸心抗拔靜載試驗結果及分析

2.1 試件破壞時最大軸拉荷載值及平均黏結強度

設PHC管樁填芯試件中距加載端面的任意距離z處的黏結強度f是混凝土抗拉強度ft與距離z的函數關系f(ft,z),則沿填芯長度L,黏結力Fc可按式(1)計算:

(1)

試件破壞時的最大軸拉荷載值、平均黏結強度和界面黏結系數如表1所示,分析可知。

2)本試驗各不同填芯長度的試件軸心抗拔荷載設計值按界面平均黏結強度0.5MPa、折減系數取0.8計算得到。最大軸心抗拔荷載試驗值為設計值的1.46~1.60倍,表明理論計算偏差較大,具有較大富余量。各試件最大軸心抗拔荷載試驗值均隨著填芯長度的增大呈現出線性增大的趨勢。

2.2 PHC管樁填芯軸心抗拔試件破壞現象

6個試件的總體破壞形式大致相同,均為填芯混凝土拔出破壞,但PHC管樁樁身開裂破壞形式因試件端頭有無端板分為兩種情況。試件T-4.0D-2、試件T-6.0D-1和試件T-6.0D-1的加載端均帶有鋼箍和鋼端板,樁身在加載全過程中未出現樁身豎縫,由此可知端板及套箍對樁頭有明顯的環向約束作用。無端板試件包括試件T-4.0D-1、試件T-5.0D-1和試件T-5.0D-2,其樁身可見多道豎向裂縫。

這些裂縫的形成與填芯混凝土在軸心抗拔力的作用下與管樁內壁發生剪切滑移膨脹有關。加載端處軸心抗拔荷載最大,所以裂縫出現在加載端,而對于無端板樁頭因缺少端板環向約束,相對更容易發生開裂。這些裂縫出現后會進一步降低管樁對填芯混凝土的環向約束,因此在一定程度上影響極限軸心抗拔承載力,但當填芯長度足夠長時,即使樁頭段豎向開裂,遠離加載端的未開裂管樁段填芯所能提供的軸心抗拔承載力也可滿足抗拔要求。

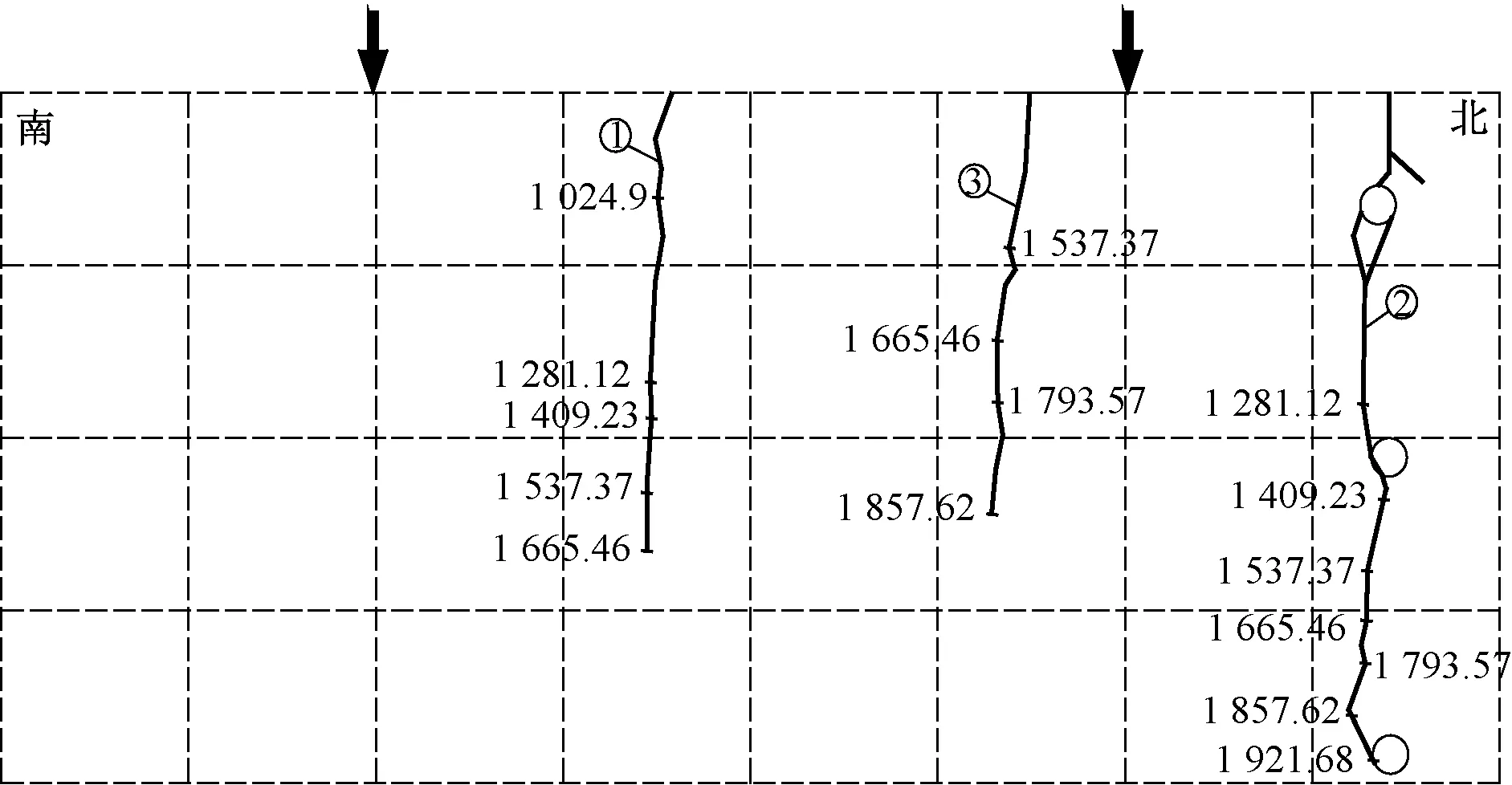

1)試件T-4.0D-1樁身在加載過程中共出現4條豎縫,在加載至614.94kN時樁身出現1號豎縫,加載至819.92kN時樁身出現2號豎縫,隨著加載值增大,隨后依次出現3號和4號豎縫。4條裂縫大體對稱分布于2臺千斤頂底座下方及附近。隨著加載值增大,裂縫沿樁身發展,各縫長短不一,介于400~750mm,其中以4號豎縫最長,2號豎縫最短。當加荷至1 486.11kN,3號裂縫寬為0.4mm。

2)試件T-5.0D-1樁身在加載過程中共出現5條豎縫,大體對稱分布于2臺千斤頂力作用點之間。隨著加載值增大,裂縫沿樁身發展,各縫長短不一,介于230~580mm,以3號豎縫最長,5號豎縫最短。裂縫發展詳情如下:①在加載至1 024.90kN時樁身出現1號豎縫,初始縫長度155mm。②加載至1 281.12kN時,樁身同時出現2號縫、3號縫,1號縫延長,此時1號縫寬0.1mm、長230mm,2號縫寬0.31mm、長125mm,3號縫寬因鋼柱遮擋無法即時測量,長260mm。③加載至1 409.23kN時,樁身出現4號縫,長127mm、寬0.21mm,此時1號縫寬0.21mm,2號縫寬0.45mm,3號縫延長至390mm。④加載至1 537.34kN時,1號縫分叉形成5號縫,5號縫長130mm。1號縫寬0.2mm,5號縫很細,2號縫無延長,寬0.29mm,3號縫延長至570mm,4號縫延長至347mm,寬0.29mm。⑤加載至極限荷載1 665.4kN時,1號縫延長至310mm,寬0.38mm,2號裂縫延長至195mm,寬0.51mm,4號裂縫延長至442mm,寬0.40mm,5號裂縫延長至230cm,縫寬很小。

3)試件T-5.0D-2樁身在加載過程中共出現3條豎縫,大體對稱分布于2臺千斤頂力作用點之間。隨著加載值增大,裂縫沿樁身發展,各縫長短不一,介于490~780mm,以2號豎縫最長,3號豎縫最短。裂縫發展詳情如下:①加載至1 024.90kN時,出現1號裂縫,長120mm,非常細微。②加載至1 281.12kN時,產生2號裂縫,長450mm、寬0.2mm,此時1號裂縫延長至280mm,寬度0.17mm。③加載至1 409.23kN時,1號縫延長至315mm,寬0.21mm,2號縫延長至580mm,寬0.28mm。④加載至1 537.34kN時,新增3號縫,長180mm,寬0.13mm,1號縫延長至410mm,寬0.22mm,2號縫延長632mm,寬0.35mm。⑤加載至1 665.46kN時,1號縫延長至500mm,寬0.28mm,2號縫延長至679mm,寬0.39mm,3號縫延長至290mm,寬0.15mm。⑥加載至1 793.57kN時,1號縫無延長,寬0.31mm,2號縫延長至704mm,寬0.50mm,3號縫延長至355mm,寬0.25mm。⑦加載至1 857.62kN時,1號縫無延長,寬0.43mm,2號縫延長至754mm,寬0.50mm,3號縫延長至460mm,寬0.33mm。⑧加載至1 921.68kN時,1號縫無延長,寬0.50mm,2號縫延長至814mm,寬0.67mm,3號縫無延長,寬0.35mm。

最典型試件T-5.0D-2管樁樁身豎向開裂如圖7所示。

圖7 試件T-5.0D-2管樁裂縫展開(單位:kN)Fig.7 Crack expansion of pipe pile T-5.0D-2(unit:kN)

3 填芯界面黏結強度及滑移分布規律分析

3.1 填芯界面黏結強度分布規律分析

填芯界面黏結強度沿填芯長度方向是分布不均勻的。限于篇幅,以較為典型的試件T-4.0D-1為例進行分析,其他試件呈現的規律與該試件總體一致。

試件T-4.0D-1填芯界面平均黏結強度隨軸心抗拔荷載的變化趨勢如圖8所示。T-4.0D-1在0~300mm段、300~600mm段和600~900mm段的平均黏結強度基本上從加載開始就始終大于0~2 400mm段全長平均黏結強度,且明顯大于其他各段黏結強度;距離加載端900mm以外的平均黏結強度明顯小于全長的平均黏結強度,數值也很小。平均黏結強度最大的一段出現在0~300mm段。在達到極限軸拉力值1 537.4kN時,沿樁長自加載端開始每隔300mm段的界面平均黏結強度最大分別為2.819,0.819,1.064,0.259,0.223,0.031MPa和0.014MPa,而0~2 400mm段全長平均黏結強度最大為0.667MPa。這表明沿管樁長度方向,填芯界面黏結強度并不均勻,0~300mm段最大,300~600mm段和600~900mm段次之,二者比較接近。上述趨勢總體反映了沿管樁填芯全長界面黏結強度并不均勻,靠近加載端的填芯混凝土界面承擔了更大比例的軸拉荷載,遠離加載端填芯混凝土界面黏結強度發揮不充分,因此應考慮對加載端附近采取提高黏結強度的措施,以減小填芯長度,更好地發揮抗拔承載性能。

圖8 填芯界面平均黏結強度隨軸拉荷載的變化趨勢Fig.8 Variation trend of average bond strength of core filling interface with axial tensile load

3.2 填芯界面滑移分布規律分析

以下仍按試件T-4.0D-1來進行探討填芯界面滑移分布規律分析,試件T-4.0D-1在距離樁端150,450,750mm截面上分別測試了與管樁縱軸線垂直的x和y兩個正交方向數據。試件T-4.0D-1在各截面處的x方向填芯滑移量與軸拉荷載之間的關系曲線如圖9所示。

圖9 填芯界面平均黏結強度隨離開加載端距離的變化趨勢Fig.9 Variation trend of average bond strength of core filling interface with distance from loading end

試件T-4.0D-1在150mm和450mm這兩個截面處x向滑移數據較大,達到極限軸拉荷載時,其中x向分別為0.87mm和1.1mm,但450mm截面處的滑移數據波動較大,750mm截面處滑移量相對較小,最大為0.27mm。

試件T-4.0D-1在x和y兩個正交方向滑移量變化趨勢有明顯不同,在最終破壞時達到的滑移量也有明顯差距,在總體上各截面填芯滑移量數值均隨著離開樁端的距離增大而減小。因y方向滑移量數據規律性相對較差,未給出曲線。究其原因可能是PHC內壁浮漿層呈現波浪狀,管孔孔徑受浮漿層薄厚不一的影響,也存在兩個正交方向孔徑大小不同的現象,滑移量數據本身就很小,因此更容易受到界面狀態的影響,從而導致同一截面處x方向和y方向測點的滑移量數據差別較大,x方向數據呈現一定規律性,而y方向數據的規律性相對較差。

4 結語

1)管樁內壁表面浮漿層的原始粗糙程度和孔徑大小的隨機性在更大程度上影響了界面平均黏結強度。因此在實際填芯施工中,可不對PHC管孔內壁界面進行專門處理,清洗干凈后直接填芯即可。

2)本試驗中,試件的軸心抗拔力試驗值基本隨著填芯長度的增加呈現出線性增大的趨勢。不同長度的填芯與管樁內壁之間的界面平均黏結強度介于0.618~0.692MPa,平均值為0.660MPa。綜合考慮安全系數K=2.0后,采用C30填芯混凝土時,填芯混凝土與PHC管樁內壁之間的黏結強度設計值可按0.3MPa取值。

3)加載端的填芯混凝土承擔了較大的軸拉力,也出現了較大的滑移量,可考慮進一步提高加載端附近管樁內壁與填芯混凝土界面間的黏結效果。

4)管樁端板和套箍的約束作用限制了軸心抗拔填芯剪切膨脹所導致的管樁豎向開裂現象,因此在截樁(無端板和套箍)情況下采用填芯混凝土提供抗拔承載力時,應注意管樁樁頭豎向開裂的情況,必要時采取加固措施。