磨損對套管特殊螺紋強度及密封性能的影響

范 瑋 劉洪濤 耿海龍 曾 努 胡芳婷 孔嫦娥

(中國石油塔里木油田公司油氣工程研究院 新疆庫爾勒 841000)

套管是構筑油氣通路,保障油氣生產的關鍵設備之一。隨著石油勘探開發技術的進步,大量深井、超深井、大位移井、水平井的出現,使得套管柱在鉆井過程中更容易磨損。據統計,國內近86%鉆桿失效發生在螺紋連接處,且大部分失效原因是由于螺紋斷裂所引起的[1-4]。所以,計算并評估磨損對套管接頭剩余強度和密封性能的影響是具有積極意義的。目前,套管接頭密封性能分析主要采取實驗與有限元法[5-7]。許志倩等[8-9]開展了錐面特殊螺紋氣密性實驗,測試各種因素對氣密封性能的影響。張穎等人[10]針對特殊螺紋密封性能開展數值模擬評價研究,并提出優化特殊螺紋氣密封結構的方法。陳波和林春花[11]通過改變API螺紋臺階面結構來增強API螺紋的抗扭性能。周先軍等[12]對2種氣密封螺紋接頭在上扣、拉伸載荷及彎曲載荷3種工況下的聯接及密封性能進行了研究,并對2種扣型的性能進行了對比分析。BRADLEY、CARCAGNO等[13-14]詳細介紹了高溫高壓酸性氣井中,特殊螺紋扣氣密封的設計和檢測方法,并指出螺紋接頭密封結構設計必須考慮密封面的耐磨性,且接觸壓力的分布必須滿足密封要求。

現有特殊螺紋的研究主要集中在完整特殊螺紋的密封性能分析,對磨損后的高級鋼特殊螺紋探討較少。為此,本文作者建立了不同磨損深度條件下套管特殊螺紋接頭的二維軸對稱模型,通過有限元分析研究了磨損深度對套管螺紋接頭力學性能、螺紋連接強度和密封性能的影響,對減少和防止套管螺紋接頭失效具有重要的工程價值。

1 有限元模型建立

1.1 計算模型

計算模型為平面應變問題。若采用位移法求解,應力可表示為

(1)

(2)

(3)

(4)

式中:σx、σy、σz分別為X、Y、Z方向的應力;τxy為XY平面處的剪應力;α為線膨脹系數;T是溫度;Φ為位移勢能;φ是Airy函數。

過盈螺紋連接的應力計算基于拉梅應力公式和擬合圓柱理論。拉梅方程需要在極坐標系中求解,最終得到在內外壓力共同作用下套管螺紋接頭的彈性應力和位移的解為

(5)

(6)

τrθ=τθr=0

(7)

(8)

v=0

(9)

式中:σr為徑向應力;σθ為周向應力;τrθ為剪應力;u為徑向位移;v是圓周位移;a和b分別是內徑和外徑;pi和po分別是內壓和外壓。

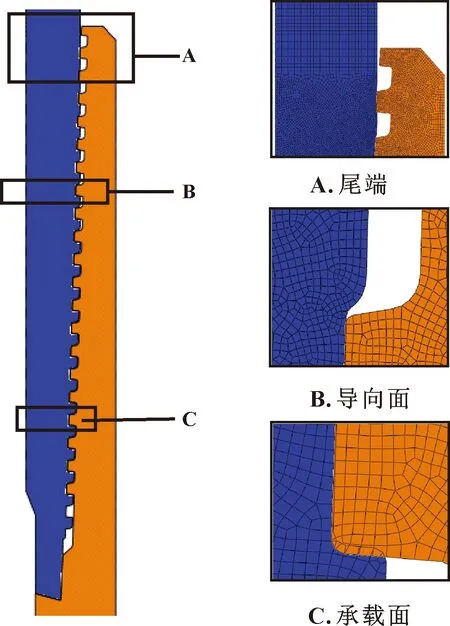

1.2 幾何模型及網格特征

模擬磨損后套管螺紋接頭剩余強度,建立了TPCQ套管螺紋的有限元模型,如圖1所示。選取鋼級為140V,尺寸為φ177.8 mm×10.36 mm的TPCQ氣密性扣進行力學分析。140V材料的名義屈服強度是965 MPa,彈性模量為210 GPa,泊松比為0.3。

圖1 TPCQ扣有限元模型

根據套管螺紋結構與受力特征,簡化及假設如下:

(1)考慮接頭兩側的對稱性,取接頭1/2建立模型;

(2)為消除邊界效應影響,管體長度大于管端至螺紋消失點長度的2倍;

(3)接頭材料視為各向同性。

采取節點耦合的方式對螺紋端面施加載荷邊界條件。設置螺紋部分的網格密度為0.05,密封面的網格密度為0.02。對螺紋和臺肩密封面施加一定量的干涉約束,模擬螺紋上扣過程。對于TPCQ氣密扣,在最佳上扣扭矩下,設套管螺紋接頭的內壁磨損深度h分別為0、1、2、4 mm進行仿真分析。

2 仿真結果及分析

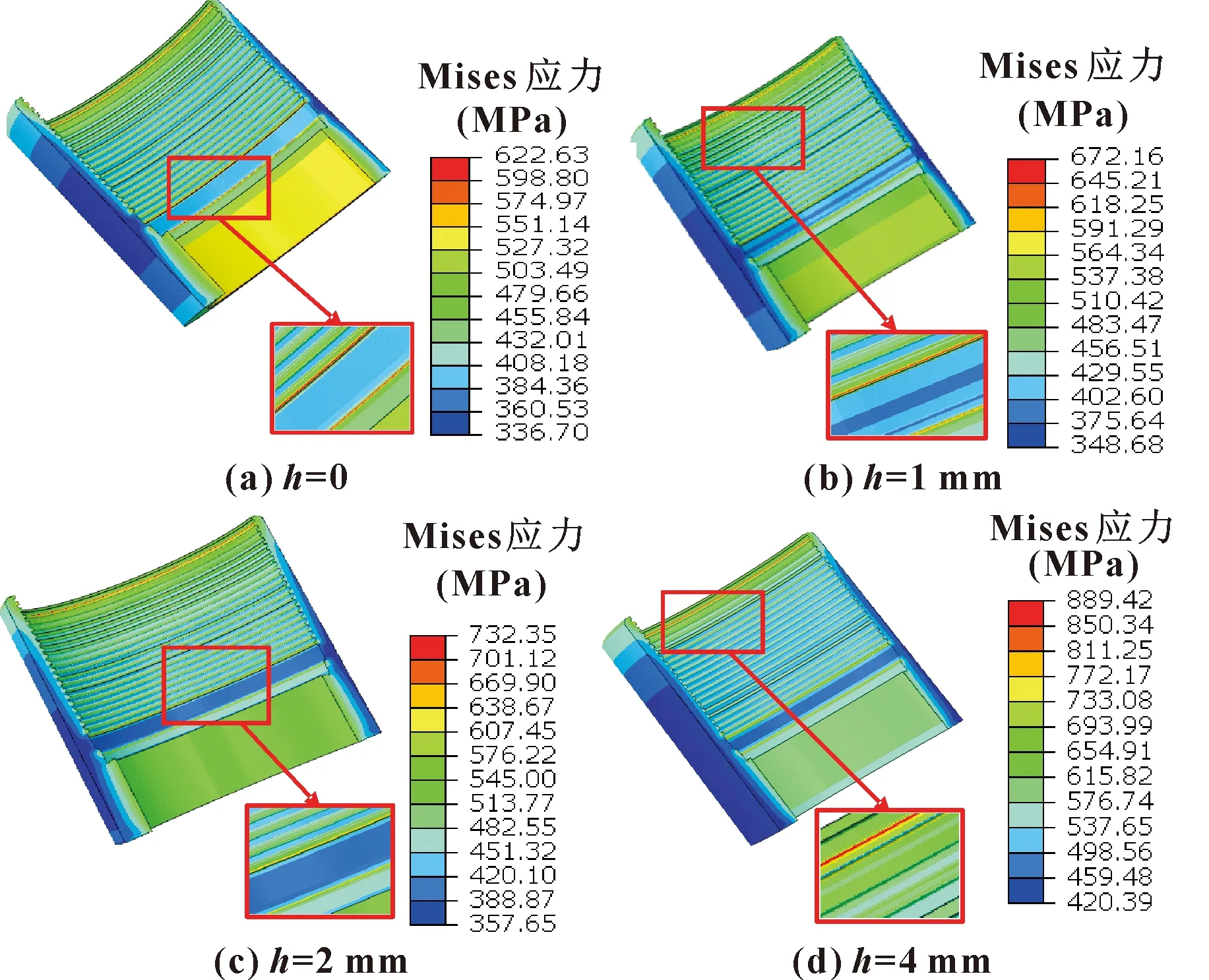

2.1 考慮內壓的磨損后強度分析

對于不同磨損深度的套管螺紋接頭,磨損樣貌主要為均勻型。比較分析TPCQ扣在內壓為100 MPa(即管體的抗內壓強度)、4種不同磨損深度作用下螺紋的Mises應力分布,結果如圖2所示。可見,隨著磨損深度的增加,Mises應力在內壓的作用下增大。當磨損深度從0增加到4 mm時,最大應力從622.63 MPa增加到889.42 MPa,增加幅度為42.8%。這一結果表明磨損深度的增加會導致套管螺紋接頭的抗內壓能力降低。

圖2 不同磨損深度時內壓100 MPa下的Mises應力

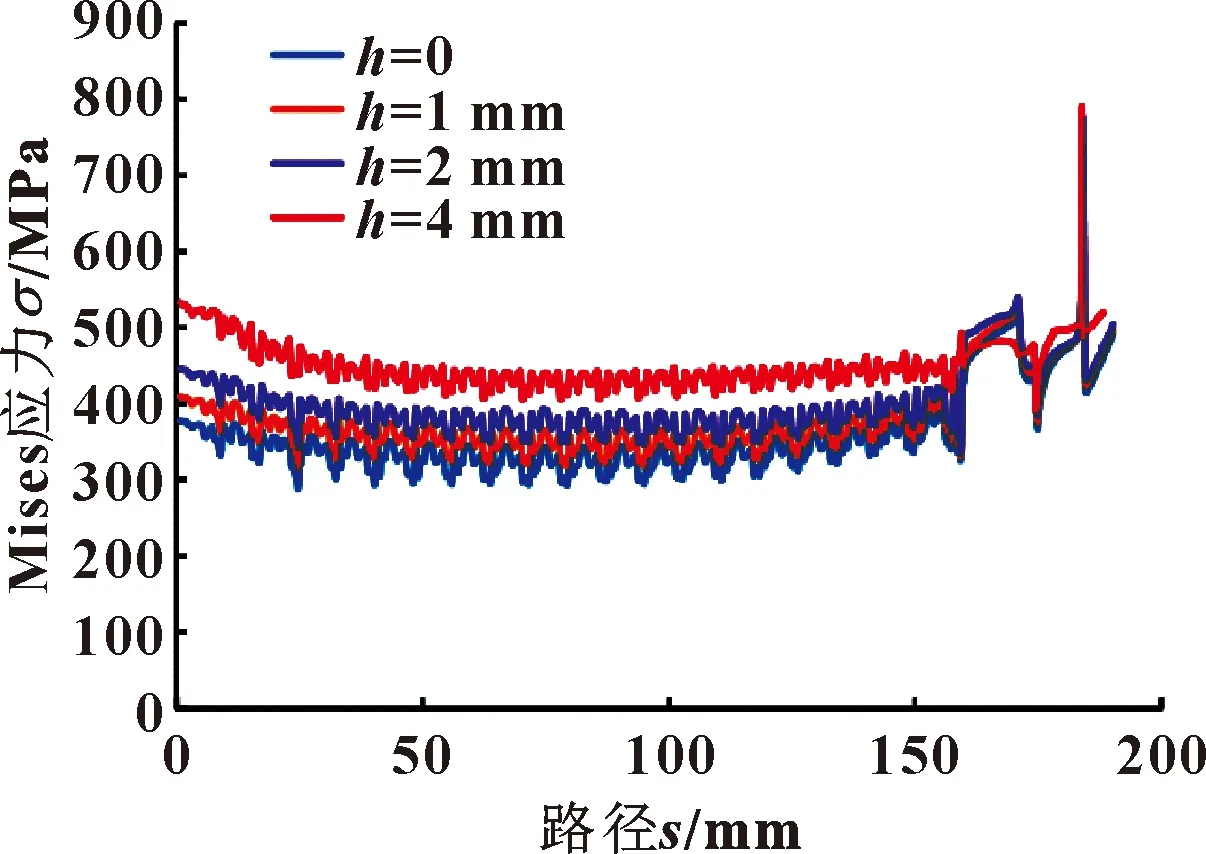

在最佳上扣扭矩,內壓100 MPa作用下,沿螺紋路徑等效應力分布如圖3所示。隨著磨損深度的增加,內壓作用下螺紋牙接觸面的等效應力增大。第一扣、最后一扣和臺肩上等效應力較大,失效風險較高。磨損會降低套管螺紋接頭的壁厚,在相同的內壓下導致更大的應力。因此,磨損深度對套管螺紋接頭磨損剩余強度影響較大。

圖3 不同磨損深度時內壓100 MPa下的Mises應力分布

2.2 考慮外壓的磨損后強度分析

TPCQ扣在外壓為85 MPa(即管體的抗外擠強度),4種不同磨損深度下的螺紋等效應力如圖4所示。隨著磨損深度的增加,Mises應力在外壓作用下增大。當磨損深度從0增加到4 mm時,最大應力從766.27 MPa增加到790.15 MPa。當磨損深度從0增加到4 mm時,平均等效應力從358.01 MPa增加到450.38 MPa,增加幅度為25.8%。這一結果表明磨損深度的增加會導致套管螺紋接頭的抗外擠能力降低。

在最佳上扣扭矩,外壓85 MPa作用下,沿螺紋路徑的等效應力分布如圖5所示。隨著磨損深度的增加,外壓作用下螺紋牙接觸面的等效應力增大,螺紋扣所受應力增加,且臺肩密封面上等效應力較大,失效風險較高。磨損會降低套管螺紋接頭的壁厚,在相同的外壓下會導致更大的應力。

圖5 不同磨損深度時外壓85 MPa下的Mises應力分布

2.3 磨損后螺紋接頭剩余強度分析

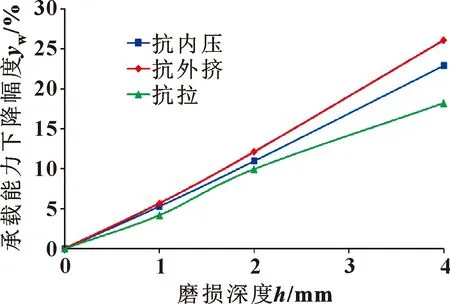

在內壓、外壓和軸向拉力作用下,磨損后螺紋的平均應力及峰值應力均有所升高。以磨損后螺紋的平均應力升高比例來衡量螺紋的承載能力下降幅度,得到了不同磨損深度下TPCQ螺紋的承載能力下降幅度,如圖6所示。當磨損深度為1 mm時,抗內壓強度、抗外擠強度和抗拉強度分別下降5.7%、6.2%和4.2%;當磨損深度達到2 mm時,抗內壓強度、抗外擠強度和抗拉強度分別下降10.9%、12.1%和9.9%;當磨損深度達到4 mm時,抗內壓強度、抗外擠強度和抗拉強度分別下降22.9%、26.1%和18.2%。

圖6 TPCQ螺紋承載能力下降比例

基于文中提出的方法和結果,可以量化套管螺紋接頭的剩余強度,為套管剩余強度評估和套管強度校核提供理論基礎和技術依據。

3 密封性能分析

根據密封接觸機制,阻止流體通過金屬對金屬密封結構的流動阻力,可由密封接觸壓力在有效密封長度上的積分值來表示,密封性能參數Wa[15]定義為

(10)

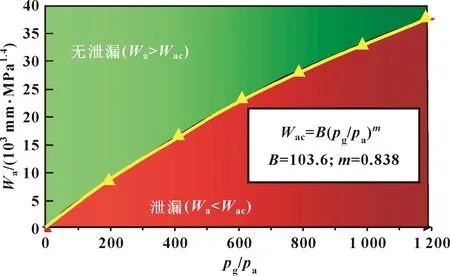

特殊螺紋接頭臨界密封指數Wac為

(11)

式中:Wa為氣密封指數,mm·MPa1.4;Les為有效密封線長度,mm;pc為密封面法向接觸壓力,MPa;pa為大氣壓力,MPa;pg為所需密封壓力,MPa;Wac為臨界氣密封指數,mm·MPa1.4。

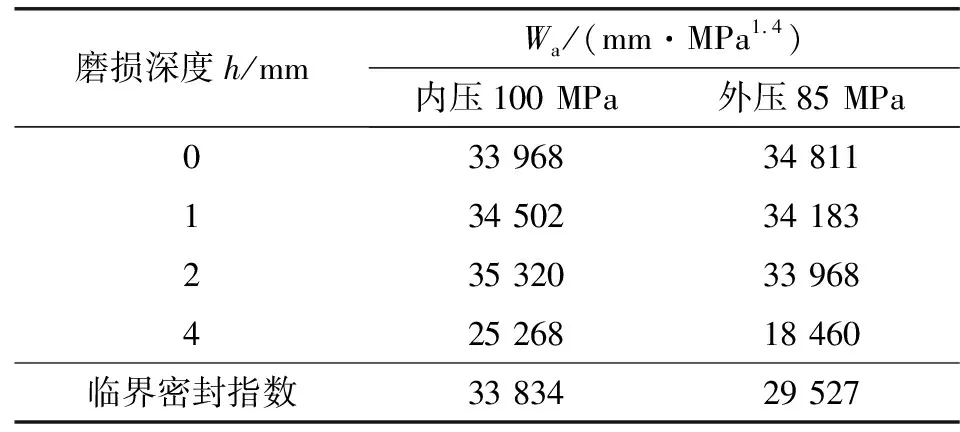

通過密封性能參數Wa和特殊螺紋接頭臨界密封指數Wac對比來判斷密封性能。當Wa

圖7 特殊螺紋臨界密封曲線

密封性能參數越高則螺紋泄漏風險越低,密封性越好。內壓100 MPa、外壓85 MPa下密封性能隨磨損深度的變化如表1所示。磨損量較小時,密封性能參數Wa變化不大,當磨損量達到4 mm時,密封性能參數迅速降低,螺紋的密封性能下降。這是因為,內壓為100 MPa時,當磨損深度從0增加到2 mm時,接觸壓力增加較為明顯,且螺紋接頭部分磨損后間隙較小,有效密封線長度變化較小,所以密封性能略微增加。當磨損深度繼續增加到4 mm時,由于磨損過度,螺紋接頭連接部分間隙增大,有效密封線長度減少,密封性能減弱,Wa值減小。當磨損深度達到4 mm時,在內壓100 MPa和外壓85 MPa工況下,密封性能參數Wa小于臨界密封性指數Wac,在此工況下螺紋密封有泄漏風險。

表1 密封性能變化

4 結論

對TPCQ氣密封扣進行有限元分析,利用軸對稱模型,建立TPCQ二維軸對稱模型,得到結論如下:

(1)在內壓和外壓的作用下,最大應力和平均應力隨著套管磨損深度的增加而增加。

(2)以磨損后TPCQ螺紋的平均應力升高比例來衡量螺紋的承載能力下降幅度,當磨損深度達到4 mm時,抗內壓強度、抗外擠強度和抗拉強度分別下降22.9%、26.1%和18.2%。

(3)通過密封性能參數和特殊螺紋接頭臨界密封指數對比來判斷密封性能,當磨損深度達到4 mm時,密封性能參數小于臨界密封性指數,在此工況下螺紋密封有泄漏風險。