滌綸/棉/苧麻賽絡包芯紗的紡制及其性能測試

王曉梅,何巧英,溫南華

(五邑大學 紡織材料與工程院,廣東 江門 529020)

苧麻纖維具有強度高、抗菌抑菌以及良好的吸放濕和透氣性能,其吸濕透氣性能是棉纖維的3倍及以上,用其制作的夏季衣物、襪子和鞋墊等紡織品深受大家的喜愛。但是苧麻纖維初始模量大、硬挺,成紗毛羽多,用其制作的貼身面料有較強的刺癢感,且苧麻纖維斷裂伸長率低,斷裂功小,彈性回復性差,使得苧麻織物的耐磨性和抗皺性也較差。

為降低純苧麻產品的刺癢感,提高其服用性能,部分研究人員通過燒毛、柔軟劑處理、纖維素酶減量處理、包纏、包芯、混紡等方法研究苧麻織物的毛羽問題[1]。其中化學整理方法一定程度上會破壞苧麻纖維的強力且處理過程會對環境產生消極的影響[2-4],相較之下包纏、包芯和混紡等物理方法能有效避免這些問題,但目前的相關研究中大都未考慮采用超細紗芯,也未考慮成紗的花式外觀[5-6]。

賽絡紡紡紗方法有助于減少成紗的毛羽,提高成紗條干均勻度和成紗強度[7-8],使用2種不同顏色的粗紗進行賽絡紡可以使成紗具有特殊的外觀風格。因此,本文以熱水溶解苧麻/維綸混紡紗得到的超細苧麻紗為紗芯,1根有色滌綸粗紗和1根本色棉粗紗為外包纖維,采用賽絡紡的方式在環錠細紗機上紡制滌綸/棉/苧麻包芯紗,以覆蓋苧麻紗的毛羽,改善苧麻產品觸感粗糙的缺點,并通過外包纖維中的滌綸改善后期織造織物的抗皺性,棉纖維保持后期織造織物的吸濕透氣性。

1 實驗部分

1.1 材料和設備儀器

材料:苧麻/維綸(55/45)混紡紗(本色,Z捻,18.2 tex,退維后10 tex,江西恩達麻世紀科技股份有限公司);棉粗紗(本色,705 tex,自制);滌綸粗紗(藍色及紅色,723 tex,自制)。

儀器:CMY-310三目正置透反射金相顯微鏡(北京世紀科信科學儀器有限公司);切片器(自制);HFX-A4小型棉紡細紗機(蘇州市華飛紡織科技有限公司);ZXB63高速并紗機(嵊州市宗鑫紡織機械有限公司);YG155A紗線捻度機(南通三思機電科技有限公司);Y731D抱合力機(寧波紡織儀器廠);YG172A紗線毛羽測試儀(陜西長嶺紡織機電科技有限公司);YG136電容式條干均勻度儀(陜西長嶺紡織機電科技有限公司);紗線強伸度儀XL-2(上海新纖儀器有限公司)。

1.2 紗芯的制備

直接紡制的純苧麻紗通常直徑較粗,作為紗芯紡制包芯紗不僅容易露芯,而且最終成品包芯紗也較粗,因此本文將苧麻/維綸混紡紗中的維綸溶解退維,獲得超細苧麻紗作為紗芯。

實驗過程中發現,直接退維后得到的超細苧麻紗毛羽糾纏現象嚴重,導致后續絡筒(紗芯卷裝需為筒子紗或管紗)時斷頭頻繁,無法順利操作。為解決該問題,先在環錠細紗機上對苧麻/維綸混紡紗初步包覆少量滌綸短纖維,然后再進行退維處理,外包的滌綸可覆蓋苧麻毛羽,解決糾纏問題。包覆滌綸的參數為前羅拉線速度12 min/min、中羅拉線速度0.230 m/min、后羅拉線速度0.188 m/min、隔距塊厚度7 mm,錠子轉速5 700 r/min。退維處理時將包覆滌綸的苧麻/維綸混紡紗以絞紗形式先置于高壓鍋中蒸煮10 min,然后用90 ℃以上熱水洗滌2 min,反復洗滌3次,最后烘干并絡筒。

1.3 賽絡包芯紗的紡制

1.3.1 不同捻度的包芯紗的紡制

1根滌綸粗紗和1根棉纖維粗紗作為外包纖維從后羅拉逐一向前喂入,1.2節中獲得的1根紗芯不經過牽伸裝置而是經過前羅拉和中羅拉間的固定導紗器與牽伸后的2種外包纖維須條匯集后從前羅拉輸出,經加捻卷繞成紗。

紡紗時分別采用同向加捻(紗芯Z捻、包芯Z捻)和異向加捻(紗芯Z捻、包芯S捻)進行紡制,為獲得更好的包覆效果,Z捻紡紗時導紗器偏左放置,S捻時偏右放置[6]。

滌綸/棉/苧麻包芯紗的紡制工藝為:前羅拉線速度15 m/min、中羅拉線速度0.230 m/min、后羅拉線速度0.188 m/min、粗紗間隔為1.5 mm,通過改變錠子轉速(分別設為4 800、5 700、5 900、6 100、6 300 r/min),紡制出5種捻度不同但苧麻含量相同的滌綸/棉/苧麻賽絡包芯紗(成紗線密度分別為43.7、45.4、44.8、46.5、44.5 tex)。

1.3.2 不同苧麻含量的包芯紗的紡制

因苧麻紗芯僅有一種,實驗中通過細紗機前羅拉的線速度不同(其他羅拉線速度不變)來改變外包纖維含量,進而實現苧麻纖維含量的改變,前羅拉線速度越快,外包纖維量越少,成紗中苧麻纖維的含量越高。但在前羅拉線速度改變的情況下,即使同樣的錠子轉速,所紡得的紗線的捻度也不同,捻系數亦可能不同,進而苧麻含量對紗線性質的影響也就沒有可比性。為此,本文先進行了4組預實驗紡紗(對應4種苧麻含量的紗),確定不同苧麻含量對應的錠子轉速,以保證紗線的捻系數相同。

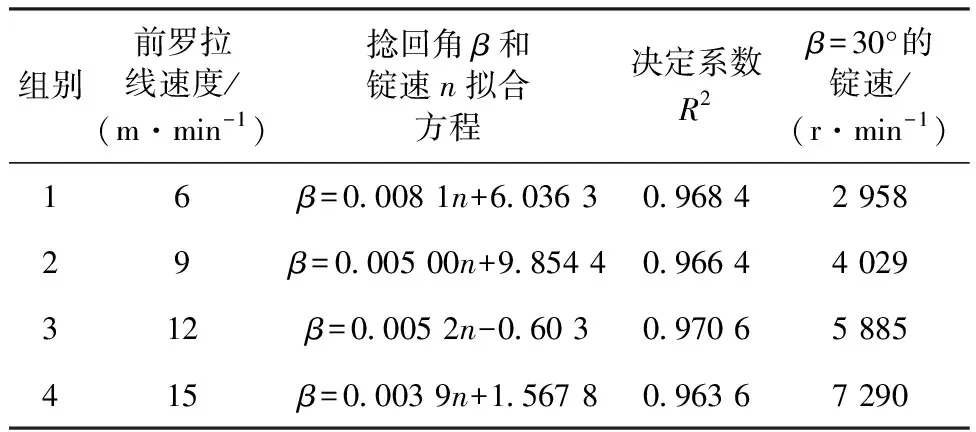

預實驗中,后羅拉線速度固定為0.188 m/min,前羅拉速度設為6、9、12、15 m/min(得到4種含量的苧麻紗)。每種前羅拉線速度,分別紡出5種不同錠子轉速下的紗線。使用量角器測量儀軟件測試所紡紗線捻回角β,如圖1所示。非連續性測試100個捻回角,取平均值。以錠子轉速n為因變量,捻回角β為自變量,對預實驗中4種前羅拉線速度的實驗結果進行擬合。根據擬合方程將捻回角β定為30°,計算出紡各類紗線應設置的錠子轉速,如表1所示。

表1 捻回角為30°時紗線的錠速Tab.1 Spinning speed calculated in the pre-test with twist angle of 30°

圖1 紗線捻回角測試Fig.1 Test method for twist angle of core-spun yarn

根據表1計算出的錠子轉速,正式實驗紡制前羅拉線速度分別為6、9、12、15 m/min、錠子轉速分別對應為2 958、4 029、 5 885、7 290 r/min的4種賽絡包芯紗(其他工藝參數不變,即中羅拉線速度0.230 m/min、后羅拉線速度0.188 m/min),成紗捻回角β為30°、線密度經測試分別為86.2、63.4、53.8、44.4 tex。

1.4 測試與表征

1.4.1 外觀測試

紗線外觀通過智能手機HUAWEI P30(華為技術有限公司)的超級微距攝像功能進行觀察并拍攝照片。

1.4.2 微觀形貌測試

為了解滌綸的包覆是否會影響維綸的煮退效果,根據維綸和苧麻橫截面的不同,采用數字式金相體視顯微鏡對退維苧麻紗進行切片觀察[9]。實驗時,用普通粘膠纖維包覆樣品紗線,然后使用自制切片器進行切片,最后將載有切片的切片器放置于無限遠光路系統的CMY-310三目正置透反射金相顯微鏡載物臺上觀察。

1.4.3 捻度測試與捻系數計算

采用一次退捻加捻法,使用YG155A紗線捻度機測試紗線的捻度,設置試樣長度250 mm,轉速800 r/min,非連續性測試7次,去除最大、最小值后取平均值。紗線捻系數的計算公式如下:

式中:αt為捻系數;Ttex為紗線的捻度,捻/(10 cm);Tt為線密度,tex。

1.4.4 苧麻纖維含量測試

拆解出滌綸/棉/苧麻紗線中的苧麻,稱量后計算苧麻纖維的含量。

1.4.5 強伸性測試

使用紗線強伸度儀測試試樣的斷裂伸長率、斷裂強力,設置夾持距離為250 mm、拉伸速度為250 mm/min,每組試樣測試20次,取平均值。

1.4.6 耐磨性測試

將試樣在Y731D抱合力機上“之”字型回繞10次(即抱合力儀器中有10段紗),測試時以10段紗有5段開始露出紗芯時對應的摩擦次數作為耐磨次數,每個樣品測試7次,去除最大、最小值后取平均值。

1.4.7 毛羽測試

采用YG172A紗線毛羽儀對試樣進行毛羽測試,測試片段長度10 m、測試速度30 m/min,每組試樣測試5次,取平均值。

1.4.8 條干均勻度測試

使用YG136電容式條干均勻度儀,進行條干均勻度的測試,測試速度25 m/min,測試時間1 min。

2 結果與討論

2.1 預包滌綸對維綸煮退效果的影響

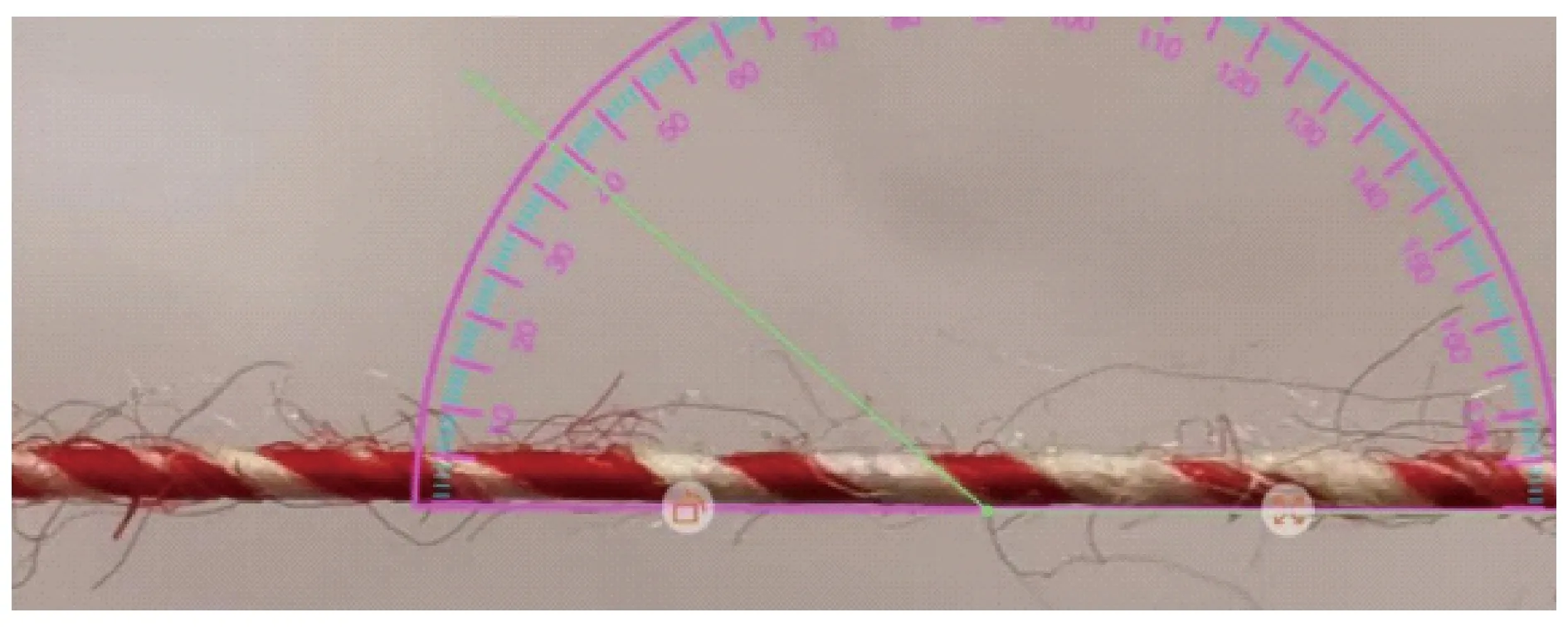

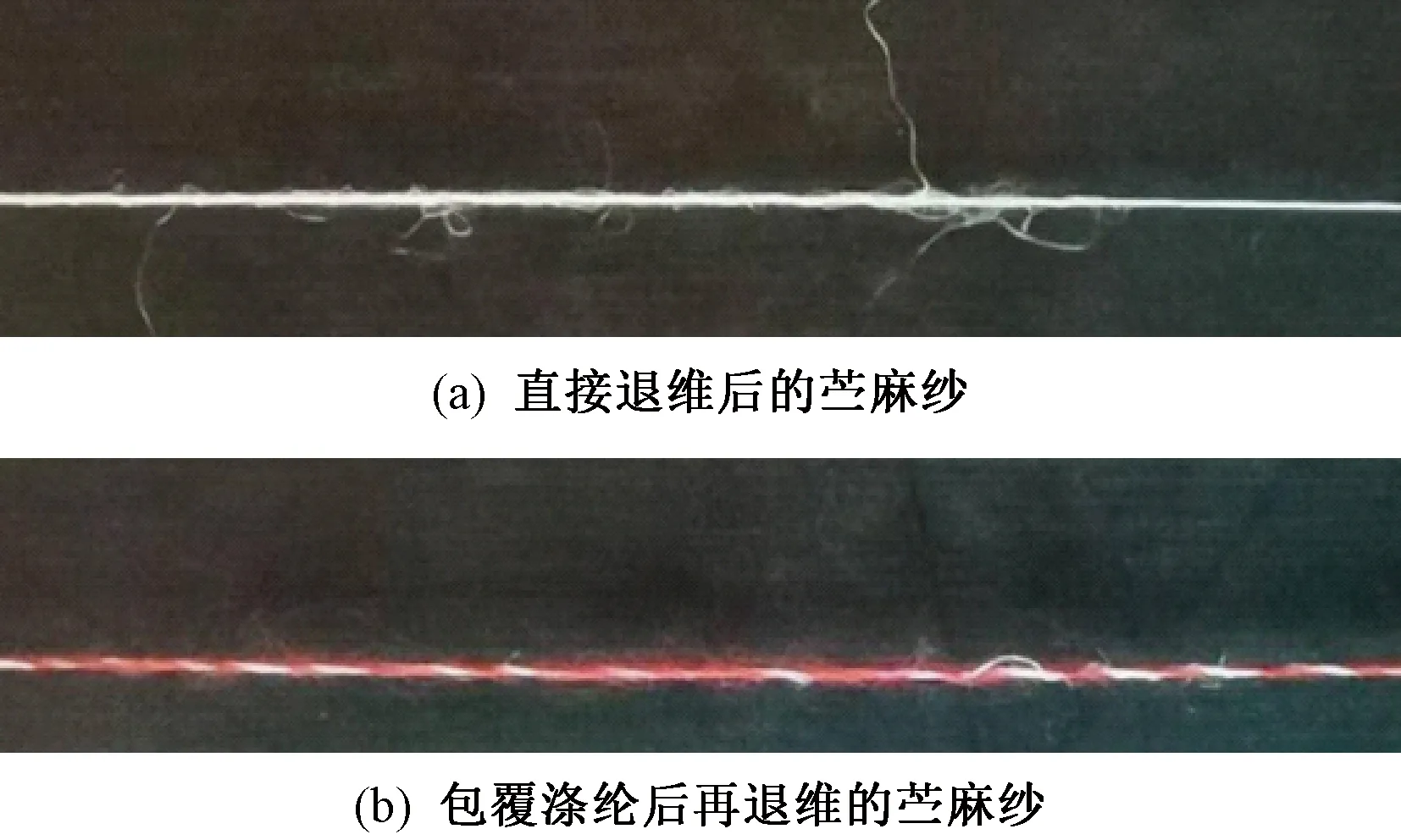

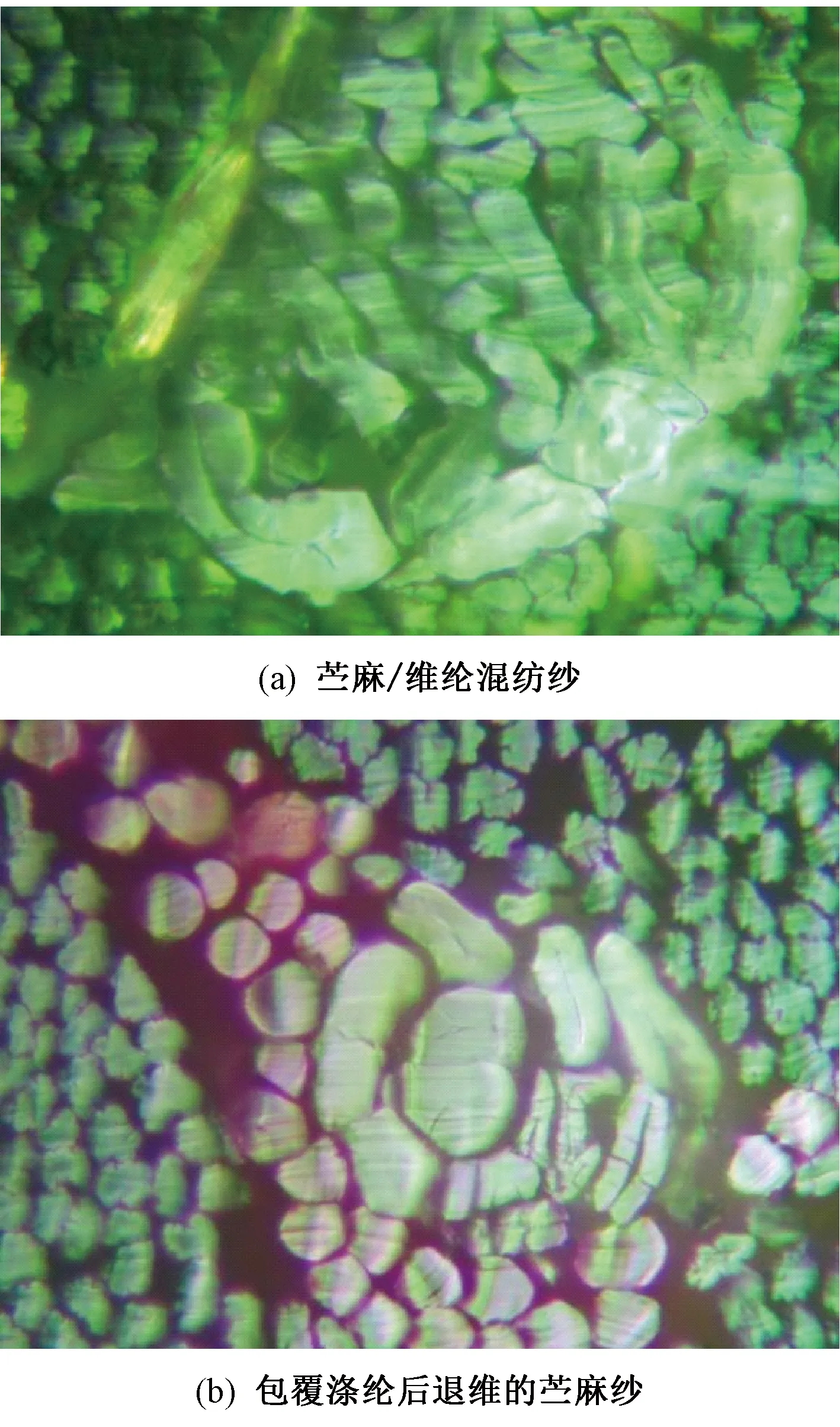

苧麻/維綸混紡紗直接蒸煮退維和包覆滌綸后退維獲得的紗芯整體外觀如圖2所示。可以看出,包覆滌綸后獲得的紗芯無較長的毛羽,有利于后續絡筒和包芯紗的紡制。

圖2 直接退維和包覆滌綸后退維的苧麻紗Fig.2 Ramie yarn with directly dissolving the vinylon(a) and dissolving vinylon in the ramie/vinylon yarn coated with polyester (b)

苧麻/維綸混紡紗直接蒸煮退維和包覆滌綸后退維獲得的紗芯橫截面如圖3所示。從圖3(a)可看到鋸齒形橫截面的粘膠、啞鈴形橫截面的維綸和胞壁上有裂紋的苧麻;而圖3(b)中僅可以觀察到粘膠、苧麻和橫截面為圓形的滌綸,說明苧麻/維綸混紡紗先包覆滌綸再退維處理仍能將維綸完全退除。高壓蒸煮溶解維綸時,熱水容易滲透到紗體內部,使內部的維綸得以溶解,因此苧麻/維混紡紗預先包覆滌綸,并不影響維綸的退維效果。

圖3 紗線橫截面SEM照片`(× 400)Fig.3 SEM images of cross section structure of the ramie/vinylon blended yarn (a) and ramie yarn obtained by dissolving vinylon after coating polyester(b)

2.2 捻向對包芯紗外觀的影響

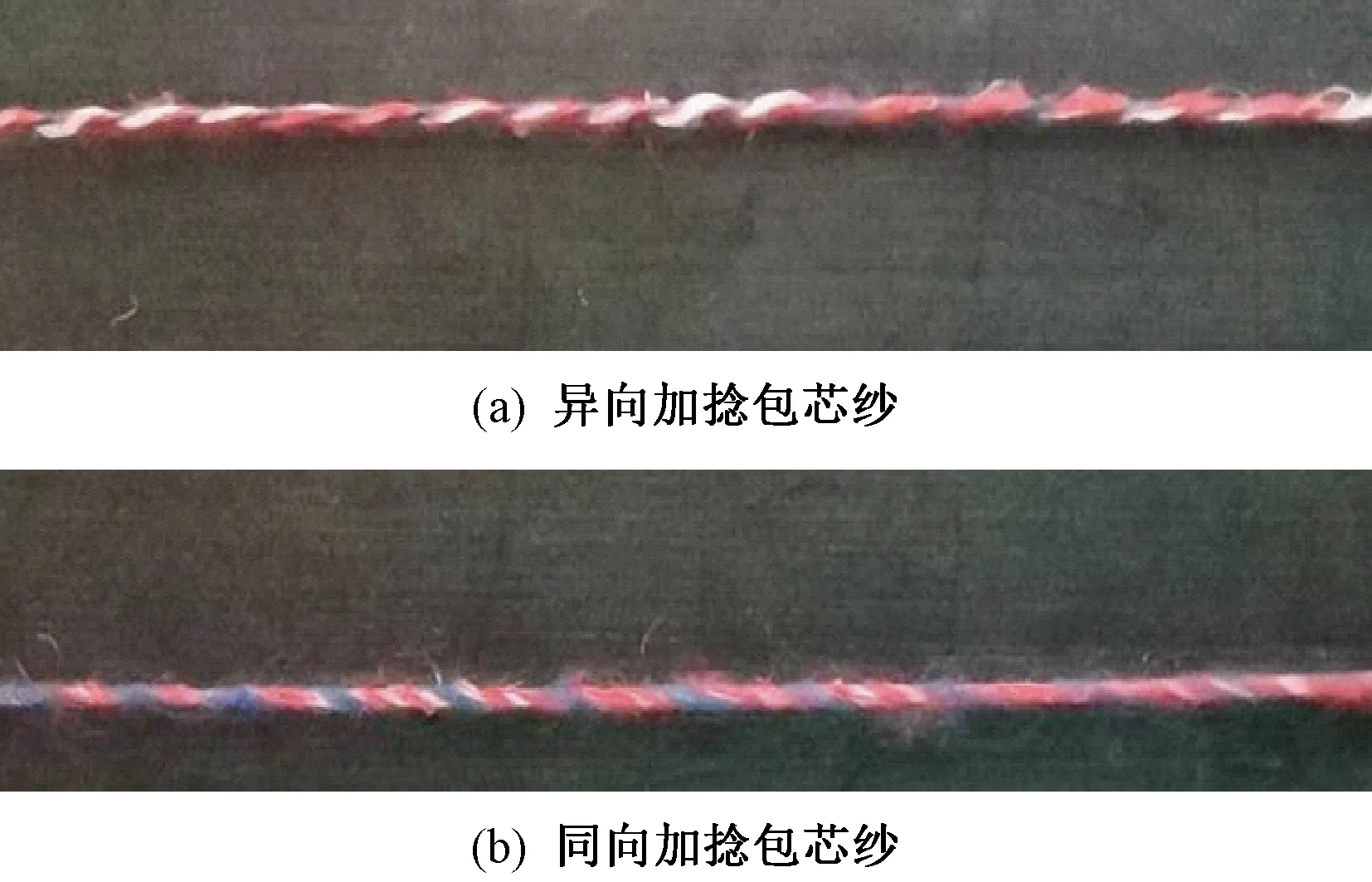

為便于觀察包芯紗紡制時的捻向對成紗外觀的影響,試紡時采用藍色和紅色2種顏色的滌綸粗紗。同向捻和異向捻的成紗外觀如圖4所示。

圖4 不同捻向的賽絡包芯紗Fig.4 Siro core-spun yarn with different twist direction.(a) Counter-twist core-spun yarn ; (b) Co-twist core-spun yarn

從圖4可以看出,異向加捻得到的包芯紗紗芯(白色部分)裸露較多,且表面凹凸不平;而同向加捻所獲包芯紗的外觀比較平整、紗芯裸露較少,可見同向加捻效果更好。因此,后文研究中的包芯紗均采用同向加捻紡制。

2.3 加捻對賽絡包芯紗性能的影響

保持其他工藝參數不變,通過調節錠子轉速來改變成紗的捻度時,由于捻縮不同最終成紗的線密度也不同,故本文通過討論捻系數對賽絡包芯紗主要性能的影響間接研究不同捻度的影響。將1.3.1節所紡賽絡包芯紗(苧麻含量相同)進行捻度測試后,根據捻系數的計算公式計算各紗線的捻系數。

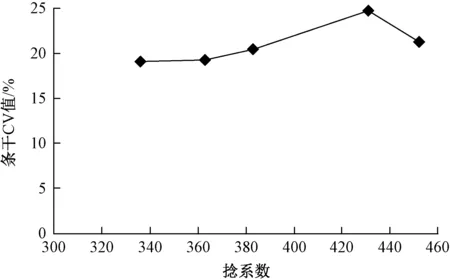

2.3.1 捻系數對條干均勻度的影響

捻系數對成紗條干均勻度的影響如圖5所示。紗線條干CV值隨著捻系數的增加先增加后下降。捻系數增加即紡紗時的錠子轉速增加,紡紗張力隨著增加,成紗細節部分因纖維少而總摩擦力小,更易抽長拉細,最終導致條干均勻度隨捻系數的增加而變差(CV值增加),但當加捻達到一定程度時,捻度較大的細節部分產生更大的捻縮,同樣長度紗線片段內的纖維根數增加,紗線條干均勻度有所改善,條干CV值變小。

圖5 捻系數對成紗條干均勻度的影響Fig.5 Effect of twist coefficient on yarn evenness

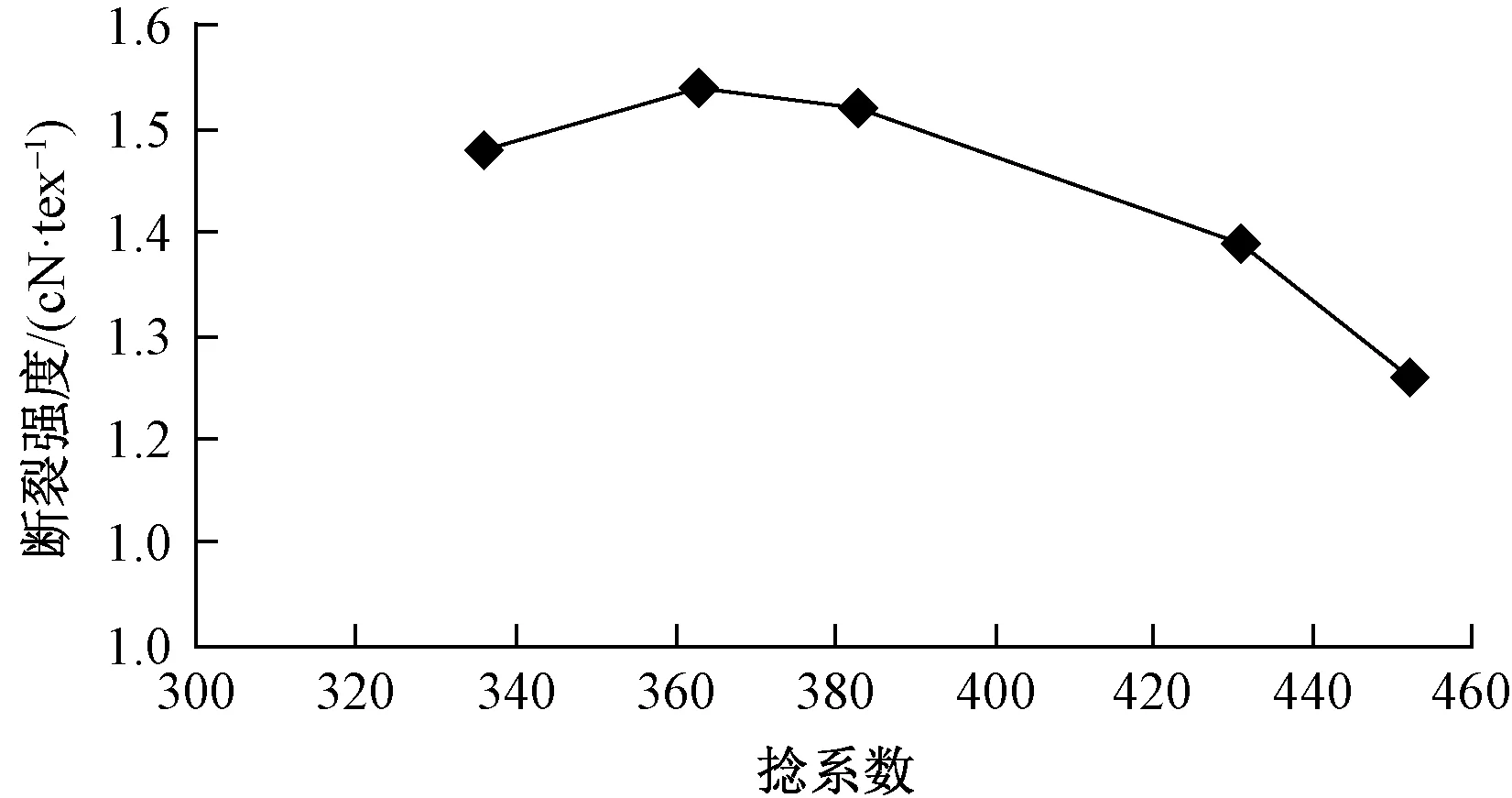

2.3.2 捻系數對強度的影響

捻系數對成紗拉伸斷裂強度的影響如圖6所示。隨著加捻的增加,滌綸/棉/苧麻賽絡包芯紗的斷裂強度先增加后減小,即存在臨界捻系數,這與加捻對普通紗線的影響相似。隨著加捻的進行,紗線中的纖維間摩擦力增加、紗線強度均勻度提高,紗線強力增加,但紗線中纖維預應力隨之增加、纖維強度在紗軸向分力隨之減小,紗線強力降低,綜合作用使得紗線存在臨界捻系數。

圖6 捻系數對包芯紗斷裂強度的影響Fig.6 Effect of twist coefficient on breaking strength of core-spun yarn

2.3.3 捻系數對耐磨性的影響

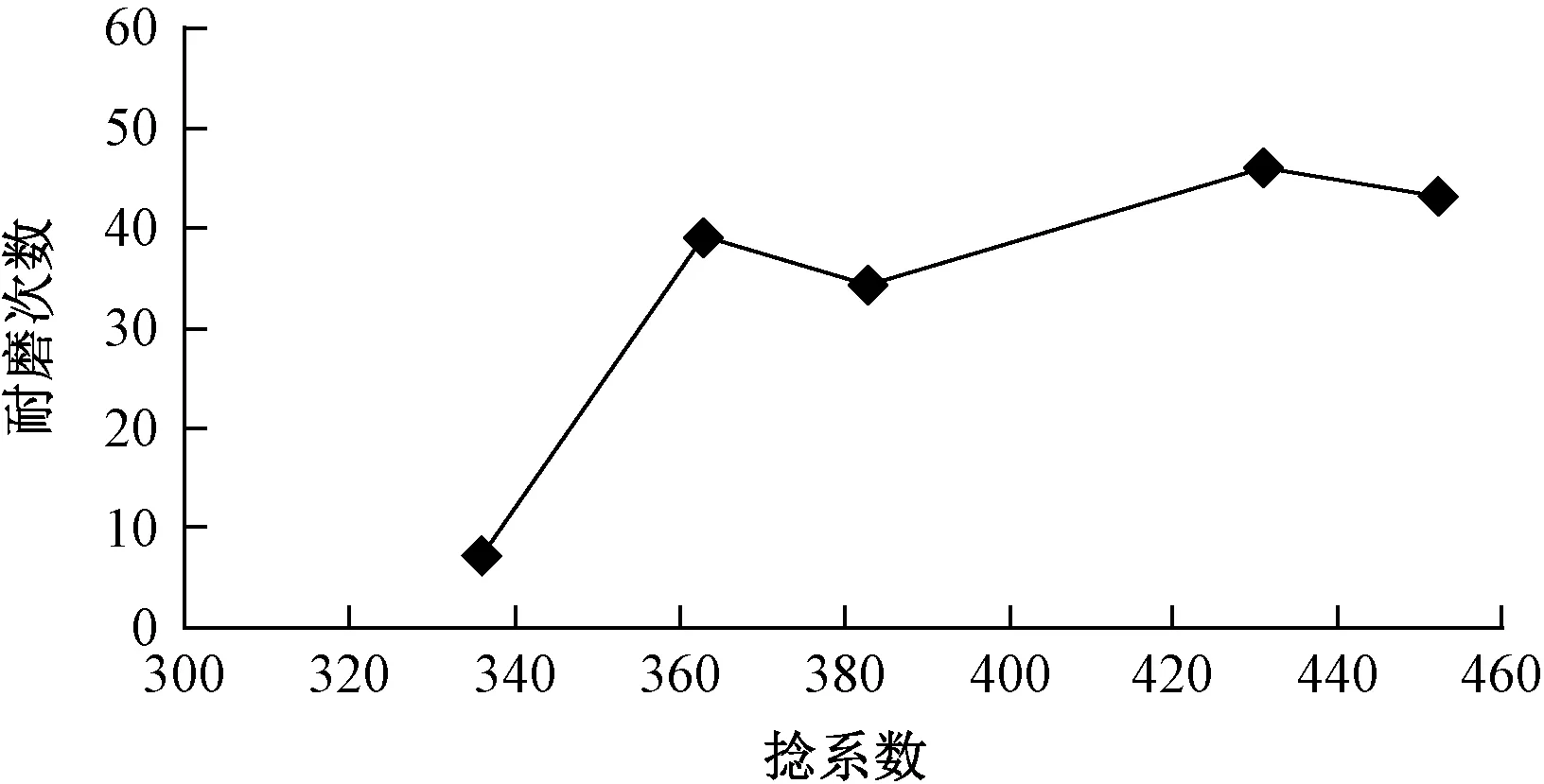

捻系數對賽絡包芯紗耐磨性的影響如圖7所示。隨著加捻程度的增加,賽絡包芯紗耐磨次數大體上呈現先增加后減小的趨勢,當捻系數在430左右時,包芯紗的耐磨性最好,當捻系數持續增加,表面纖維與紗線軸向夾角更大,而耐磨測試時的摩擦方向與紗線軸向一致,纖維易于摩擦脫落,且外包纖維可能因扭轉過度產生更大的內應力,因此導致耐磨性下降。

圖7 捻系數對紗線耐磨性的影響Fig.7 Effect of twist factor on abrasion resistance of yarns

2.4 苧麻纖維含量對包芯紗性能的影響

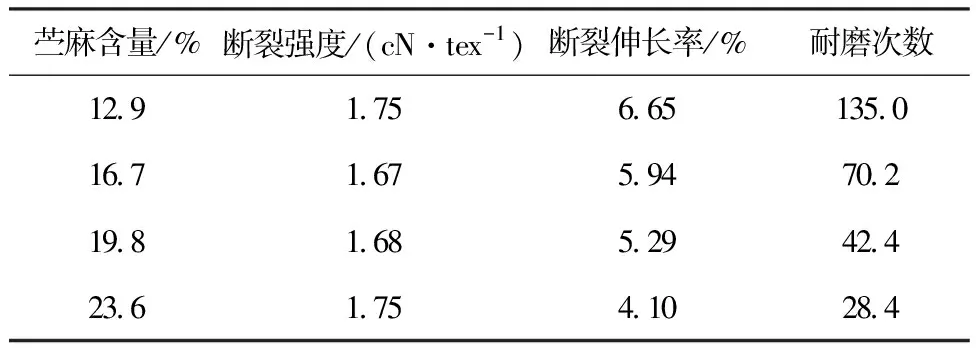

包芯紗紡制的關鍵是不露紗芯,但紗芯含量越高越容易露芯紗,在保證不露芯紗的條件下,本文紡制了4種含量的苧麻賽絡包芯紗,并對主要的性質進行了測試。苧麻纖維含量對包芯紗性能的影響如表2所示。

表2 苧麻含量對紗線性能的影響Tab.2 Effect of ramie content on yarn properities

由表2可以看出,苧麻賽絡紡包芯紗的斷裂強度隨苧麻含量的增加先減小后增加,當苧麻含量為16.7%時,紗線強度最小,即存在臨界混紡比[10]。賽絡紡包芯紗在拉伸斷裂過程中存在纖維分階段斷裂的情況,因紗芯為短纖維有捻紗,成紗拉斷時紗芯承受較大的力最先斷裂,隨后外包滌綸和棉斷裂,但外包纖維數量較多,總體強度大,因此賽絡包芯紗的強度取決于外包纖維的量,隨著苧麻纖維含量的增加,外包纖維減少,紗線強力下降,當苧麻纖維含量超過16.7%時,苧麻紗芯的強力占主導地位,紗線強力隨苧麻含量的增加而增加,曲線呈上升趨勢。

表2中的數據表明,隨著苧麻纖維在紗線內相對含量的增加,紗線的斷裂伸長率逐漸下降。一方面是因為苧麻纖維本身屬于高強低伸型纖維,故隨苧麻含量的增加,賽絡包芯紗的斷裂伸長率下降;另一方面,紗線的斷裂伸長和拉伸時纖維間發生的滑移有關,當苧麻紗芯含量高時,外包纖維含量少,斷裂伸長主要取決于紗線紗芯,因此紗線的斷裂伸長降低。

由表2還可知,隨著苧麻纖維含量的增加,紗線耐磨性呈下降趨勢,這是因為紗芯比例增加,外包纖維變少,更容易被磨掉而露出紗芯。

3 結 論

本文通過先溶解掉苧麻/維綸混紡紗中的維綸獲取超細苧麻紗作為紗芯,在環錠細紗機上成功制備了滌綸/棉/苧麻賽絡包芯紗,并分析了加捻和苧麻含量對包芯紗性能的影響,得出以下結論:

①苧麻/維綸混紡紗表面先包覆少許滌綸再進行蒸煮,以溶退維綸,可以解決直接將苧麻/維綸混紡紗退維時的苧麻毛羽過長、易于糾纏的問題,且不影響退維效果。

②賽絡包芯紗的捻向與紗芯的捻向相同時,包芯紗的外觀平滑、紗芯包覆效果較好。

③滌綸/棉/苧麻賽絡包芯紗的條干均勻度CV值、拉伸斷裂強度和耐磨性都隨捻系數的增加呈先增加后減小趨勢,但各指標的較優值所對應的捻系數并不統一,紗線的耐磨性最好時(捻系數430左右),紗線的條干均勻度CV值較大(即紗線最不均勻),此時紗線的強力也較低。在強力臨界捻系數為360時,紗線綜合性能相對較好。

④滌綸/棉/苧麻賽絡包芯紗的拉伸斷裂強度存在臨界混紡比;耐磨次數和斷裂伸長隨苧麻紗含量的增加而降低。