某典型綜合監測診斷技術案例分析

王永富,邵 山,全繼海,陳 晨

(91970部隊,遼寧 大連 116041)

狀態監測與故障診斷技術是設備維修的重要手段,設備診斷技術可以保障設備安全、預防突發故障、節約維修成本、減少停機時間、提升經濟效益。常用的監測手段有紅外熱成像、油液分析、振動和噪聲、無損、電氣、熱工參數等。綜合監測技術在設備故障診斷中已經逐步開始應用[1],文獻[2]采用了熱工參數、紅外熱成像、振動監測對設備進行了故障診斷,但使用的是簡易監測方法,未進行精密診斷分析。本文從紅外熱成像、油液光譜、振動(頻譜和時域波形)3 個方面對滑動軸承進行狀態監測,通過對比分析不同視角下的物理特征,以實例闡釋了一種故障對應多種故障征兆的典型監測方法,對開展設備故障診斷工作具有較強的實踐意義。

1 紅外熱成像監測分析

某船大型1#、2#滑動軸承(左右對稱、運行工況相同)承擔向螺旋槳傳遞動力的重要功能,常年處于高強度運轉狀態,軸承與軸瓦之間為液體潤滑方式工作。

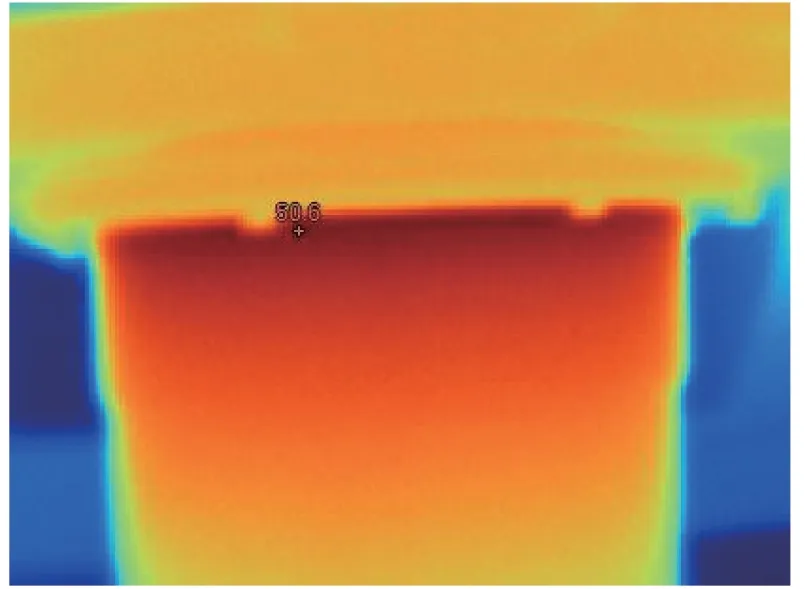

使用紅外熱成像儀在滑動軸承平穩運轉狀態下測量熱場情況[3],環境溫度為17.3 ℃,2 個滑動軸承的紅外熱成像圖如圖1、圖2 所示,2#滑動軸承表面最大溫度值為74.4 ℃,比1#滑動軸承高了23.8 ℃。紅外熱成像監測結果及限值如表1 所示,參照表1 可知,2#滑動軸承溫升值已經超過限值,外表最大溫度值接近限值,由此可以判定2#滑動軸承溫度異常。根據滑動軸承工作方式可知,溫度異常的原因是軸瓦和軸頸之間出現了摩擦。

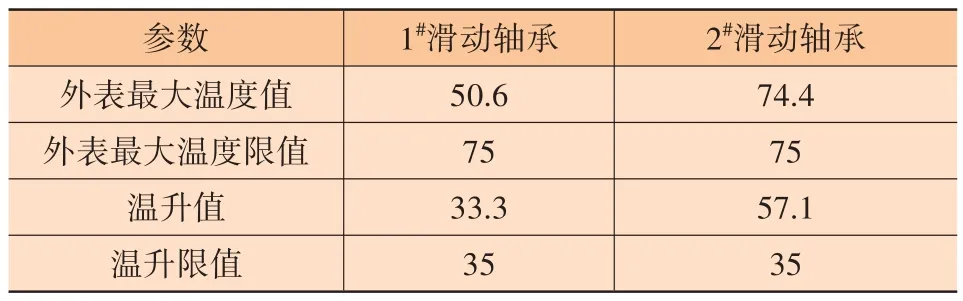

表1 紅外熱成像監測結果及限值 ℃

圖1 1#滑動軸承紅外熱成像圖

圖2 2#滑動軸承紅外熱成像圖

2 油液光譜監測分析

取1#和2#滑動軸承潤滑油進行油液分析,原子發射光譜分析結果如表2 所示。發現同工況條件下,2#滑動軸承的Fe、Cr、Sn 3 種金屬含量遠超1#滑動軸承,且遠超2#滑動軸承油液光譜金屬含量日常監測值。由此可知,2#滑動軸承出現了嚴重摩擦故障。分析滑動軸承結構金屬成分構成,Fe 元素來源于軸頸,Cr元素和Sn元素來源于軸瓦。

表2 原子發射光譜分析結果 μg/g

3 振動監測分析

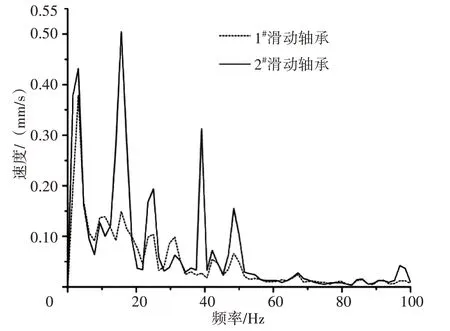

振動監測分為振動頻譜監測和振動時域波形監測2部分。滑動軸承轉速為187.57 r/min(經齒輪箱降速后計算得出),轉頻為3.130 Hz。分析相同工況下2個滑動軸承的振動情況,對比垂直方向的速度幅值[4],1#滑動軸承頻譜峰值為0.379 mm/s(對應頻率為3.130 Hz)。2#滑動軸承頻譜峰值為0.505 mm/s(對應頻率為15.625 Hz,約5 倍轉頻),而3.130 Hz(轉頻)對應的速度幅值為0.432 mm/s。對比可知,2#滑動軸承速度頻譜峰值比1#滑動軸承增長了33.2%、3.130 Hz 對應的速度幅值增長了14.0%,存在5 倍、8 倍、16 倍的高次諧波。滑動軸承速度頻譜對比如圖3所示。

圖3 滑動軸承速度頻譜對比

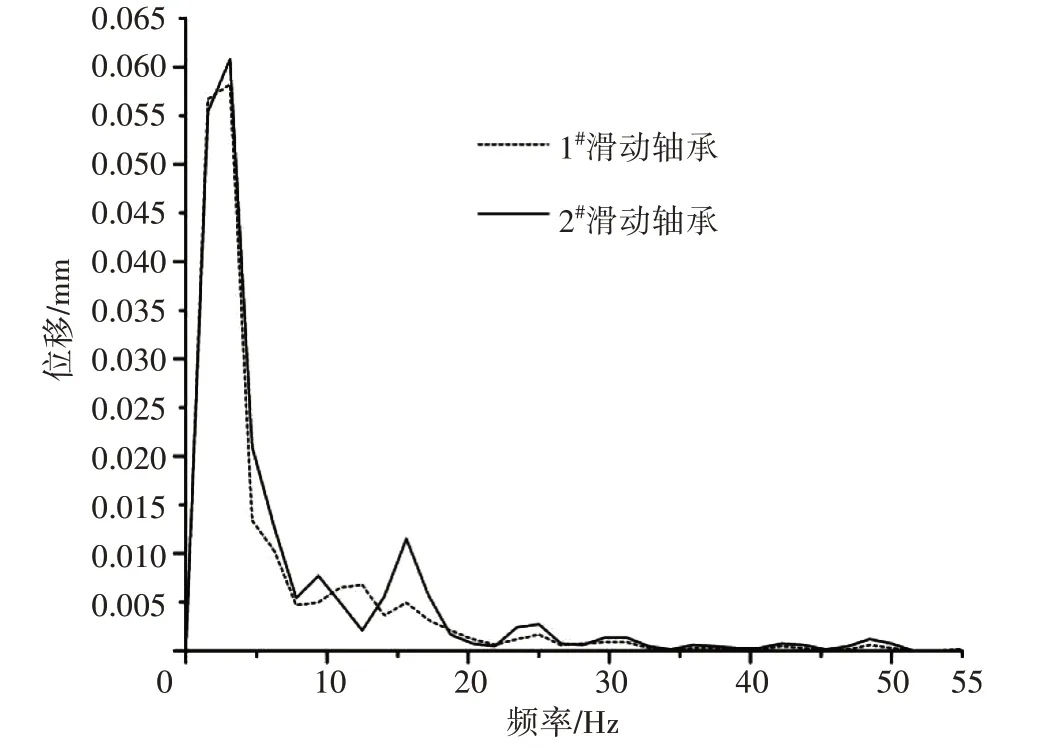

滑動軸承位移頻譜對比如圖4 所示,分析垂直方向的位移幅值,1#滑動軸承頻譜峰值為0.058 2 mm(對應頻率為3.130 Hz),2#滑動軸承頻譜峰值為0.060 8 mm/s(對應頻率為3.130 Hz)。對比可知,2#滑動軸承位移頻譜峰值比1#滑動軸承增長了4.5%,存在5倍的高次諧波,位移幅值在各頻率范圍內有微量增加。

圖4 滑動軸承位移頻譜對比

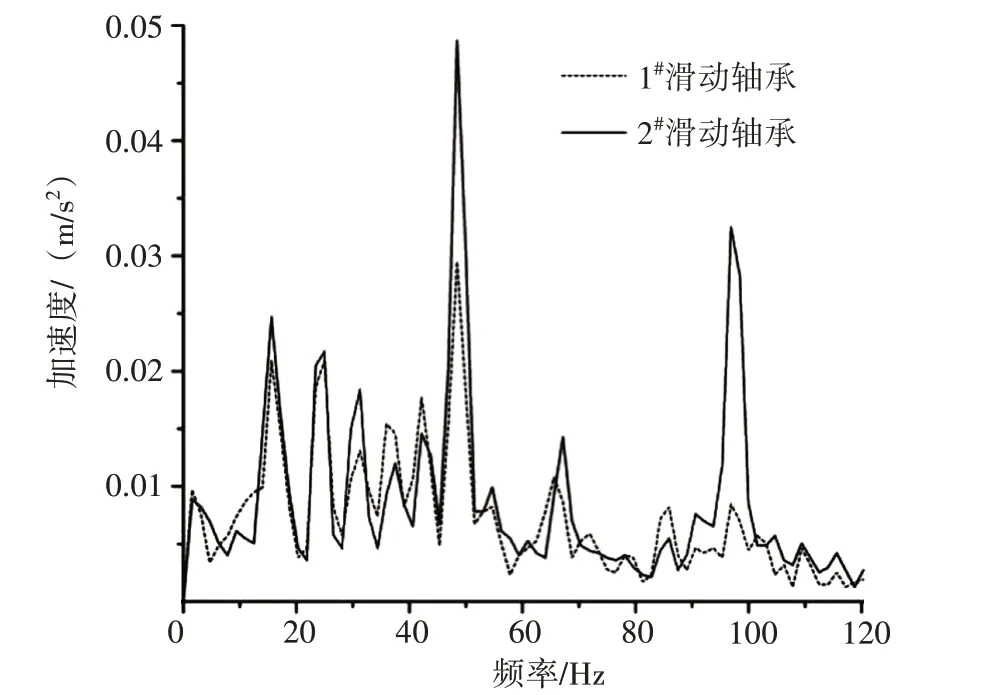

滑動軸承加速度頻譜對比如圖5 所示,分析垂直方向的加速度幅值,1#滑動軸承頻譜峰值為0.029 5 m/s2(對應頻率為48.437 Hz),2#滑動軸承頻譜峰值為0.048 7 m/s2(對應頻率為48.437 Hz)。對比可知,2#滑動軸承加速度頻譜峰值比1#滑動軸承增長了65.1%,存在8 倍、31 倍的高次諧波,加速度幅值在各頻率范圍內均有一定增加。

圖5 滑動軸承加速度頻譜對比

1#、2#滑動軸承加速度波形圖如圖6 所示,截取15 s 時長的時域加速度波形。2#滑動軸承波形圖在波峰、波谷處呈現密集性的削波狀態,即截頭余弦的特征,而截頭余弦為典型摩擦故障征兆。

圖6 1#、2#滑動軸承加速度波形圖

通過振動分析,2#滑動軸承的速度頻譜、位移頻譜、加速度頻譜的峰值及整個頻率范圍內的幅值比1#滑動軸承均有不同程度增長,并增加了一些高次諧波,其中加速度頻譜和速度頻譜峰值增加較為明顯。通過時域波形圖可知,2#滑動軸承出現了典型的截頭余弦現象,符合摩擦故障特征。

4 結束語

經過拆卸檢修,確定軸瓦和軸頸之間出現了磨損。磨損的原因可能是因為軸承工作強度較大且工作環境惡劣引起的軸線不對中。

使用綜合監測分析方法,確定了某船2#滑動軸承摩擦故障。由于一種故障一般不只有一種征兆,通過多種監測手段互為驗證監測結果,可以極大程度上確保診斷結論準確可靠,綜合分析多種不同領域的故障征兆可以有效進行故障定位。