浮船塢內船底超高壓水除銹技術研究與應用

崔 軍,徐衛華,任中正

(中船澄西船舶修造有限公司,江蘇 江陰 214433)

經過長時間的應用,水霧噴砂在浮船塢船底外殼除銹作業時存在不足及局限性,主要表現在以下幾個方面:①船舶底部外板至浮船塢塢底內底板空間低矮狹小,塢墩木密集,施工空間限制明顯,作業難度大;②該除銹作業部位為船舶底部外板,需長時間仰面負重作業,噴砂反作用力較大,是對施工人員體力的極大考驗。作業時固廢水霧噴濺至護目裝備上,直接干擾了施工人員的視線,影響除銹施工效率;③塢內船底人工噴砂除銹作業產生的固廢散落至塢底,受收集空間限制,往往出現廢砂及船殼脫落物收集不徹底的現象,沉塢時未收集到的廢砂及船殼脫落物流入長江水體,對長江生態環境造成了一定程度的破壞。

因此,研究開發滿足除銹質量要求且適用于浮船塢內船底環保除銹的新技術、新裝備,能夠彌補船舶外殼噴砂除銹存在的不足,打破浮船塢內船底除銹施工的局限。

1 三塢塢墩排布狀況

我公司修船共有3 個浮船塢,衡山塢橫塢之間最小距離0.6 m,最低高度1.5 m;金山塢橫塢之間最小距離0.6 m,最低高度1.5 m;江山塢橫塢之間最小距離0.55 m,最低高度1.75 m。三塢因所進修理船舶不同,外形尺寸有很大差異,主要體現在:塢底塢墩排布差異性較大,塢墩之間的通道間距大小不一,塢首、塢尾距船舶底板的高度差較大。浮船塢內船底環保除銹的新技術、新裝備技術方案設計時,以三塢塢墩排布狀況為參考,充分考慮各塢的差異性因素,實現新技術、新裝備在三塢的通用性能。三塢塢墩參數表如表1所示。

表1 三塢塢墩參數表 m

2 超高壓水除銹系統技術原理設計

平臺承載支架間安裝有液壓泵,升降油缸在雙作用電磁閥的作用下,能在不同環境工況下控制升降油缸,通過液壓泵和液壓油缸為裝置提供升降動力,系統壓力通過液壓控制模塊調節,保證升降裝置有效穩定工作。

超高壓噴盤單個直徑320 mm,噴盤集成模塊由2 個單元噴盤組成,2 噴盤集成模塊在專用滑道板基座上,滑道板基座與共用支架連接,共用支架與頂升油缸相連,噴盤集成模塊橫向由滑道板進行調節,縱向由電力驅動平臺遙控進行調整,升降由液壓泵提供動力經雙作用電磁閥實現調節。為滿足裝置使用過程中,在可預見的環境工況條件下,有效規避船底放水塞加強板與噴盤間相互碰擦,避免噴盤集成模塊的旋轉體和高壓噴嘴損壞,設計研發噴盤專用基座導向/防撞滾輪,使其在運行中更加順暢,導向/防撞滾輪安裝在噴盤專用底座四周,可實現作業運行期間平面導向順暢和遇障規避的防撞功能。

為實現噴盤與船底平面間有效貼合,提高噴嘴和旋轉體使用壽命,避免噴盤集成模塊內超高壓水向四處噴濺形成團狀水霧,影響操作人員實時觀察除銹質量,在噴盤基座平面設計凹槽鑲嵌密封裝置來阻滯團狀水霧形成。消除團狀水霧還需采取其它措施組成第二道防護,在此基礎上設計開發了具有實時彈性伸縮、補償和遇障微調能力的多功能伸縮裝置,該裝置與噴盤模塊連接,工作期間與平臺隨動實時調節。

高壓噴盤內設置8 個高壓噴嘴,噴盤集成模塊內共計16 個噴嘴,單個噴嘴流量為3 L/min,噴嘴基座設計有一定的傾斜角度(約3°~5°)。除銹工作時,高壓水射流從噴嘴中噴出,推動旋轉體自旋轉,此時旋轉速度在大于等于2 200 r/min和小于等于2 500 r/min的范圍內,滿足船底板除銹的技術質量要求,噴盤留有除銹廢棄物回收接口,方便后續廢棄物回收處理。電力驅動平臺車與液壓油缸連接處平臺中心位置,裝置豎直部分帶有一定的縱向傾斜角度,以保證除銹行走過程流暢,同時,也能很好地保護裝置端部噴盤集成模塊。系統配套有快捷充電站,快速更換電池的集成單元,能很好地實現電力驅動平臺車能量枯竭電池的快速更換,有力保證超高壓水除銹系統的長時間連續化作業。

系統由2 部超高壓水泵單元提供介質,每部超高壓水泵供1個單元噴盤的超高壓水,超高壓水軟管輸送至清洗除銹裝置噴盤單元。隨著清洗除銹裝置平臺向前移動,其與超高壓泵的輸送距離逐漸變大,存在一定的壓力損失;在200~280 MPa超高壓水的沖刷下,高壓噴嘴孔徑變大。二者疊加,超高壓水管越長,壓力損失越大,且將導致輸出壓力水調節失效。正常情況下超高壓水壓力可在220~280 MPa范圍內進行調節,可滿足不同質量狀況的船底板除銹技術要求,壓力越高,除銹效率越高,除銹質量亦越好。

3 超高壓水除銹系統組成

浮船塢內船底超高壓水除銹系統由電力驅動平臺車、液壓升降系統、電控系統、超高壓水噴盤集成模塊、端部連接部件、超高壓連接軟管、廢棄物回收系統等部分組成。

1)電力驅動平臺車。由承載平臺、平臺構件、懸臂支架、減震鋼板、驅動輪、轉向輪、轉向機構、方向機、轉向減速箱、轉向電機、鉛酸蓄電池組等組成。

沉箱上駁→半潛駁拖運→半潛駁、方駁拋錨定位→半潛駁下潛前準備工作→半潛駁下潛→沉箱壓載浮游穩定海水→沉箱懸浮→沉箱出駁→沉箱系纜固定→方駁定位到基床→沉箱浮游粗定位→沉箱安裝精定位→沉箱灌水下沉→沉箱位置校核

2)液壓升降系統。由液壓泵、頂升油缸等組成。

3)電控系統。由電控箱、鉛酸蓄電池組、電位器、主接觸器、信號接收器、無線遙控器、直流串勵電機、串勵電機調速器、指示燈等組成。

4)超高壓水噴盤集成模塊。由超高壓噴盤、噴盤支架座、雙作用滾輪(導向/防撞)、支桿式伸縮裝置等組成。

5)端部連接部件。由超高壓連接端口、廢棄物回收端口等組成。

6)超高壓連接軟管。承載壓力280 MPa,壁厚8 mm。

7)廢棄物回收系統。由羅茲風機、直流電機、連接軟管組成。

4 超高壓水噴盤集成模塊設計

4.1 超高壓水噴盤集成模塊整體設計

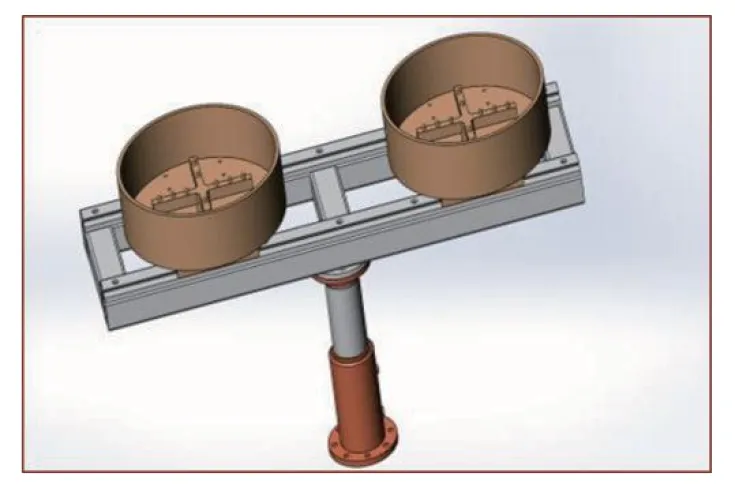

超高壓噴盤采用8 個噴射槍嘴自旋轉噴盤,底部與船體外殼貼合部分采用聚氧亞甲基(POM)材料制成密封結構,噴盤殼體留有廢棄物回收端口,并與軟管連接回收廢棄物。噴盤罩殼采用調心軸承、軸端與外側基座連接,基座四周安裝有導向、防撞滾輪,并在結構間設置伸縮裝置,使其在作業過程中自行微調、矯正噴盤位置。超高壓水噴盤集成模塊示意圖如圖1所示。

圖1 超高壓水噴盤集成模塊示意圖

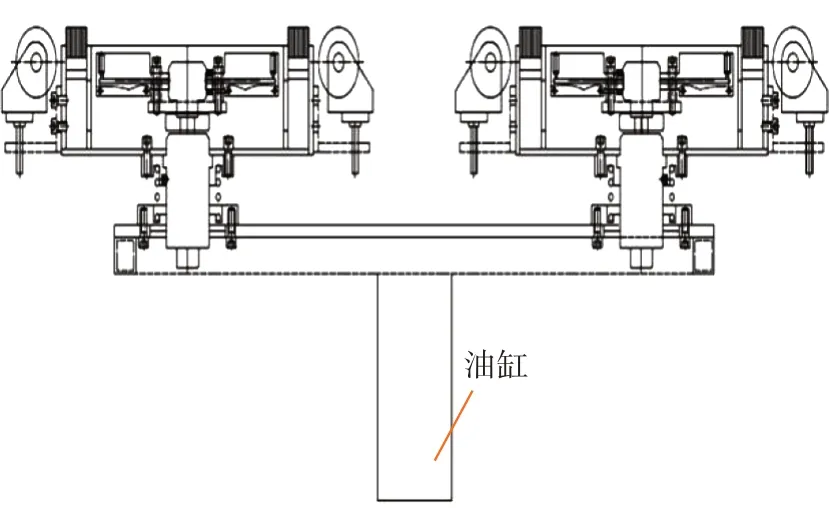

4.2 噴盤左右滑動執行機構設計

噴盤公共底座平臺采用方管結構,方管結構作為滑道公共底座支承滑道,采用方管與頂升油缸相連接的方式進行安裝,噴盤模塊可左右滑動,兩噴盤間距可根據實際需求進行調節。兩維動作執行機構模型圖如圖2所示。

圖2 兩維動作執行機構模型圖

4.3 噴盤集成模塊測距安全保險裝置設計

噴盤集成模塊是環保動力驅動塢底超高壓水清洗除銹裝置的核心部件,為有效保護噴盤集成模塊,實現裝置工作時良好的安全性能,加裝噴盤集成模塊測距安全保險裝置,該裝置由機械高度限位安全保險裝置及非接觸式交互雷達測距安全保險裝置2部分組成。

1)機械高度限位安全保險裝置。該裝置設定為噴盤集成模塊的第一重安全保險裝置,其分為三級安全控制,第一級為一般安全風險保護高度,即當機械限位壓縮量為10 mm時,限位接觸信號通過電氣控制元器件反饋至液壓油缸,微調油缸頂升高度;當機械限位壓縮量為20 mm時,限位接觸信號通過電氣控制元器件反饋至液壓油缸,深度調整油缸頂升高度;當機械限位壓縮量為30 mm時,限位接觸信號通過電氣控制元器件反饋至液壓油缸急停裝置,從而實現環保動力驅動塢底超高壓水清洗除銹裝置應急停止的功能。

2)非接觸式交互雷達測距安全保險裝置。非接觸式交互雷達測距安全保險裝置設定為噴盤集成模塊的第二重安全保險裝置,該裝置性能較高,適用于塢底超高壓水除銹的作業環境。非接觸式交互雷達測距安全保險裝置是利用雷達發射脈沖與回波脈沖之間的時間差,換算成噴盤集成模塊距船底板的精確距離,危險距離的測定信號通過電氣控制元器件反饋至液壓油缸急停裝置,從而實現環保動力驅動塢底超高壓水清洗除銹裝置應急停止的功能。

5 懸臂支撐模塊設計

1)懸臂升降控制系統設計。操作人員通過無線遙控器發射升降信號,接收裝置將收到的無線信號轉換為開關量輸出信號,此信號驅動外圍的24 V 直流中間繼電器,中間繼電器驅動油缸控制接觸器和油路控制電磁閥,油缸電機得電旋轉,通過葉輪把缸內液壓動力輸送到液壓頂桿,液壓頂桿驅動升降托盤,實現托盤的提升。托盤的下降則通過油路上的換向電磁閥來實現[2]。

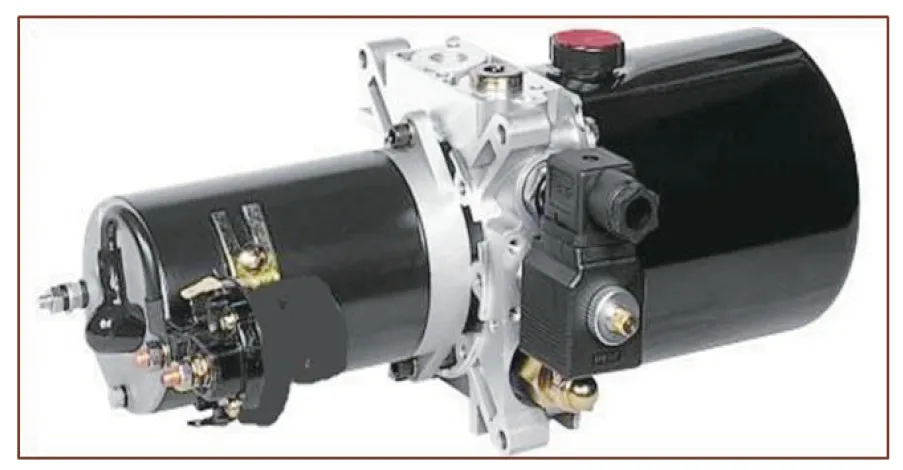

液壓升降系統由液壓泵、升降油缸、雙作用換向閥組成。采用48 VDC 電機驅動,為支架的升降提供液壓動力。液壓泵實物圖如圖3所示。

圖3 液壓泵實物圖

2)懸臂固定防轉裝置設計。整體超高壓水除銹裝置在行走過程中,由于帶有一定傾斜角度的噴盤集成模塊要與船底板接觸前進,受外力影響,噴盤集成模塊易產生轉動。由于油缸柱塞為圓柱形,上下自由移動時受噴盤模塊轉動影響而產生轉動現象,為保證噴盤集成模塊沿固定軌跡行走,需設置噴盤集成模塊與油缸的固定防轉裝置,即噴盤集成模塊導向機構。

6 承載平臺設計

1)承載平臺整體設計。承載平臺設計參數,基于三塢塢墩至船底板的高度均在1.5 m 內,該高度決定了載重平臺的高度,通過對輪式與履帶式車輛的對比分析,采用履帶式機械可最大限度降低底盤高度,可實現三塢通用。

2)承載平臺防自轉裝置設計。在除銹作業過程中,懸臂與噴盤模塊基座架連接,由于塢甲板凹凸不平引起平臺抖動,承載平臺在反作用力的作用下偏轉。為防止此類情形發生,設計研發了懸臂與承重平臺間角度定位器,防止承重平臺偏轉定位角度。該裝置設置在噴盤基座架兩側,用凸型手柄手動固定鎖死,使懸臂與噴盤基座架在不同工況條件下穩定工作。該型鎖緊裝置結構形式最大的優點是:結構簡單,能在凹凸不平的條件下穩定的工作。

7 超高壓水除銹系統設計

7.1 廢棄物回收系統

廢棄物回收系統由羅茲風機、直流電機、連接軟管等構成,作業時羅茲風機在直流電機的推動下吸取固體顆粒物。在風機高速旋轉(3 000 r/min)作用下,經超高壓水射流沖擊剝落的固體顆粒物,經文丘里管等設備被吸入過濾桶內部,經桶內布袋過濾,固體顆粒物收集于布袋內,廢水排放至塢底廢水收集系統。高負壓使空氣迅速通過進風口流入桶身內部,高壓噴盤內流動的水及空氣攜帶需要收集和處理的固體顆粒物進入桶身,桶內過濾袋與進風口相接,固體被附著于過濾袋內表面,濾芯過濾精度一般在1 μm 左右,用于過濾水與空氣,水和空氣通過過濾袋的孔隙排出,達到綠色施工的環保要求。

7.2 環保驅動電力系統

車輛由24 組DG-250 鉛酸蓄電池串聯而成,組成48 VDC供電系統。行走主電機采用3 kW直流串勵電機,配合減速箱為車輛提供強大驅動力。轉向裝置采用300 W 直流電機配合RV040 減速箱,為車輛提供轉向動力。

7.3 電氣控制系統

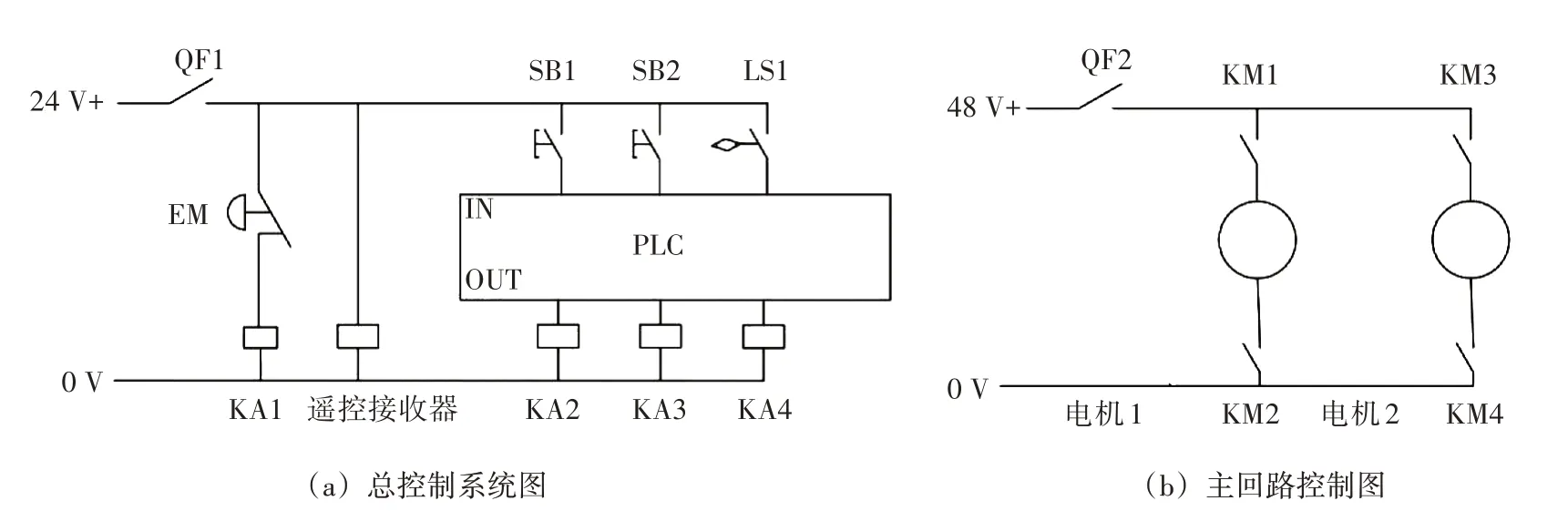

行走主電機采用CURTIS 1205M-5603 48 VDC500 A 串勵電機調速器,可以實現多種速度的控制。無線遙控器F23-A++(S)實現車輛行走、油缸升降的靈活控制,最遠控制距離可達100 m。電氣控制圖如圖4所示。

圖4 電氣控制圖

平臺由48 V 蓄電池組提供電能,操作人員通過操作遙控器將行走信號發射給遙控接收裝置,接收裝置將收到的無線信號轉換為開關量輸出信號,此信號驅動外圍的24 V 直流中間繼電器,中間繼電器驅動CURTIS 串勵電機調速器的速度給定電位器與直流主接觸器,輸出匹配的電壓來驅動行走主電動機,電動機的輸出軸與與齒輪箱連接直接將動力傳遞到驅動輪上。車輛的速度調節目前分為2 檔:工作速度和行走速度,通過2 組中間繼電器切換對應速度的電位器給定值來調節。

平臺的方向控制同樣是通過無線遙控器發射轉向信號,接收裝置將收到的無線信號轉換為開關量輸出信號,此信號驅動外圍的24 V 直流中間繼電器,中間繼電器驅動方向控制接觸器,給轉向電動機提供直流電源,電動機的輸出軸與與齒輪箱連接,直接將動力傳遞到轉向機構,最終驅動轉向輪動作。轉向控制在左右極限位置設有檢測限位開關,到達極限位置時轉向電機控制接觸器失電,斷開轉向電機的電源供給,有效地實現了轉向保護。

8 結束語

浮船塢內船底超高壓水除銹技術研究與應用,改變了公司當前修船落后的平底清洗除銹工藝,開啟了浮船塢內船底除銹的新技術和新模式,實現了由水霧噴砂向無污染排放、符合環保要求綠色施工技術工藝轉變。同時,整體提升了浮船塢內船底除銹的生產效率,壓縮了浮船塢內船底除銹的成本,為公司修船縮短塢期、提速增效提供了強有力的保障,具有良好的外部市場推廣價值和廣闊的應用前景。