基于歸一化高斯網絡的同步磁阻電機拓撲優化

趙 皓

(東南大學,江蘇 南京 210000)

0 引言

同步磁阻電機(synchronous reluctance motor,SynRM)因結構簡單、制造成本低廉,從而得到廣泛的應用[1-2]。然而,相較于永磁電機,同步磁阻電機的功率密度較小、效率較低。為解決上述問題,需要對同步磁阻電機的轉子拓撲進行優化。同步磁阻電機的轉子通常為多層磁障結構,傳統方法是基于參數優化法對磁障進行優化設計的。盡管這些方法通過對磁障參數進行優化,能有效提高電機性能,但得到的結構只是對初始拓撲結構進行簡單變形,難以獲得拓撲結構上的創新。

為解決上述問題,可將結構設計領域中的拓撲優化法應用到該電機優化中。拓撲優化是基于優化目標來自動演化結構拓撲的,是公認的、最具挑戰性的結構優化方法[3-4]。在電機設計中,ON/OFF法是最早被使用的拓撲優化法[5-7],能將設計區域劃分為網格,通過遺傳算法來確定每個網格材料的有(ON)或無(OFF),從而達到優化電機轉子拓撲的目的。ON/OFF 法雖能實現轉子拓撲結構的自動演化,但存在材料不連續問題。為解決這個問題,本研究使用基于歸一化高斯網絡的拓撲優化法對同步磁阻電機進行優化。研究結果表明,該方法在保持轉子拓撲連續性的前提下,有著較好的優化效果。

1 基于歸一化高斯網絡的拓撲優化法

歸一化高斯網絡由一組中心點不同的帶權高斯函數疊加組成,其表示見式(1)。

式中:x為設計區域中網格的中心坐標;N為高斯函數的個數;wi為高斯分布的權值;gi( )x為高斯函數。

在基于歸一化高斯網絡的拓撲優化法中,設計區域的材料值由高斯網絡的輸出值決定,見式(2)。

式中:ON為存在材料;OFF為不存在材料。在傳統的ON/OFF 法中,設計參數個數與網格劃分情況有關,設計區域被劃分成多少個網格,就有多少個設計參數。采用歸一化高斯網絡法進行簡化,設計參數從原本數量較多的網格數量減少為N個高斯函數的權重值。

在優化過程中,采用遺傳算法對高斯函數權重值進行優化,具體步驟如下。①確定高斯函數的個數N。②隨機初始化種群,確定N個高斯函數的權重值。③根據歸一化高斯網絡的輸出值來確定電機轉子的拓撲,并計算出其目標函數值,根據目標函數來確定適應度函數。④利用適應度函數來評價當代種群。⑤若找到全局最優解或滿足最大迭代次數,結束流程。否則,繼續步驟⑥。⑥對種群進行選擇、交叉、變異操作,得到新種群,并回到步驟③。

2 同步磁阻電機優化

以2004 年推出的豐田普銳斯混合動力車用驅動電機為例,應用本研究所提出的方法。該電機為內置式永磁同步電機,定子為48 槽,繞組為三項單層繞組。將該電機轉子中的永磁體去除后,該電機變為同步磁阻電機。

2.1 同步磁阻電機參數

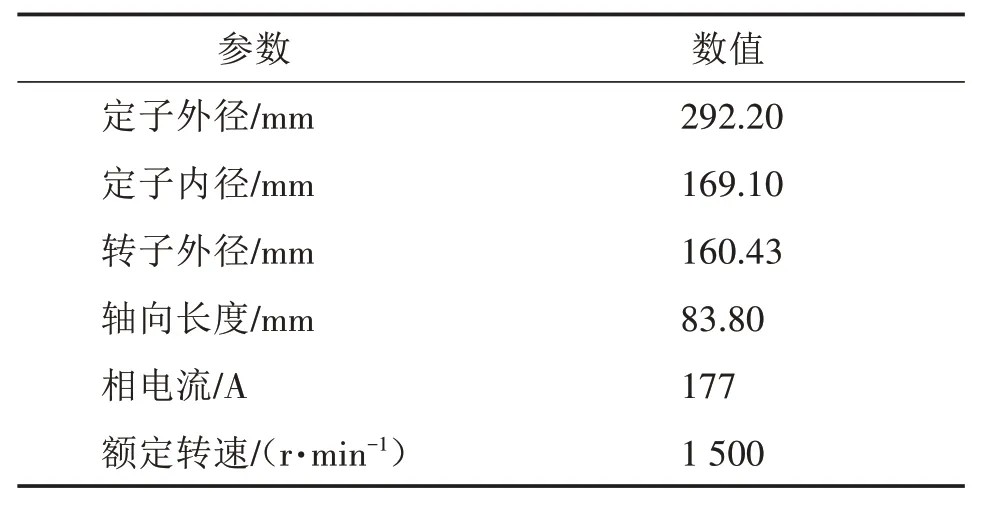

該同步磁阻電機的基本參數見表1。

表1 電機參數

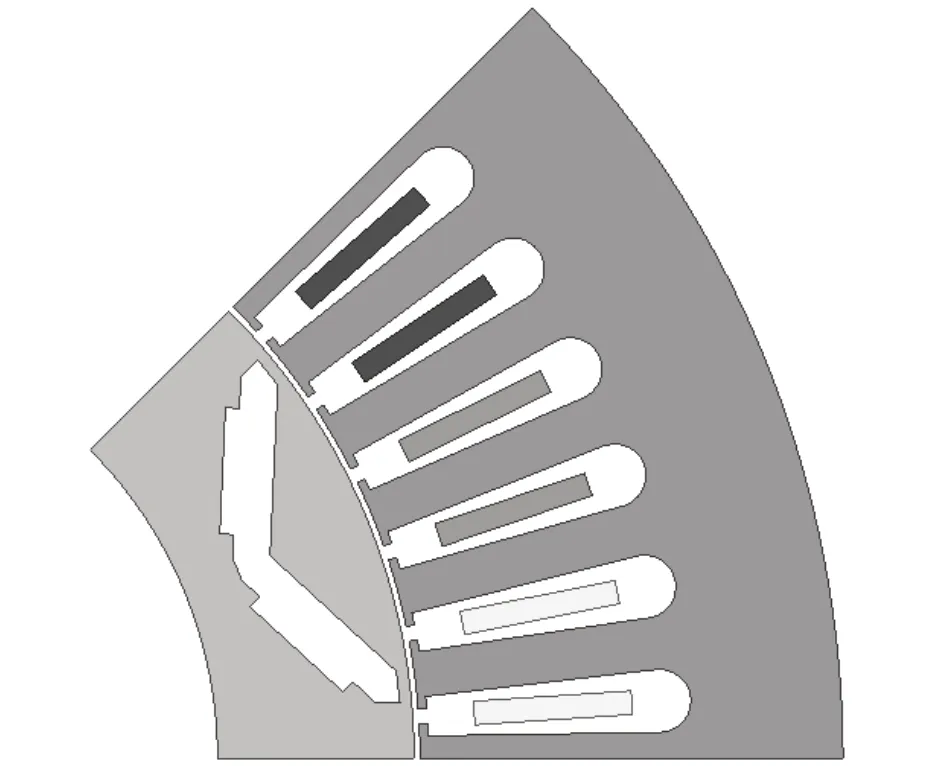

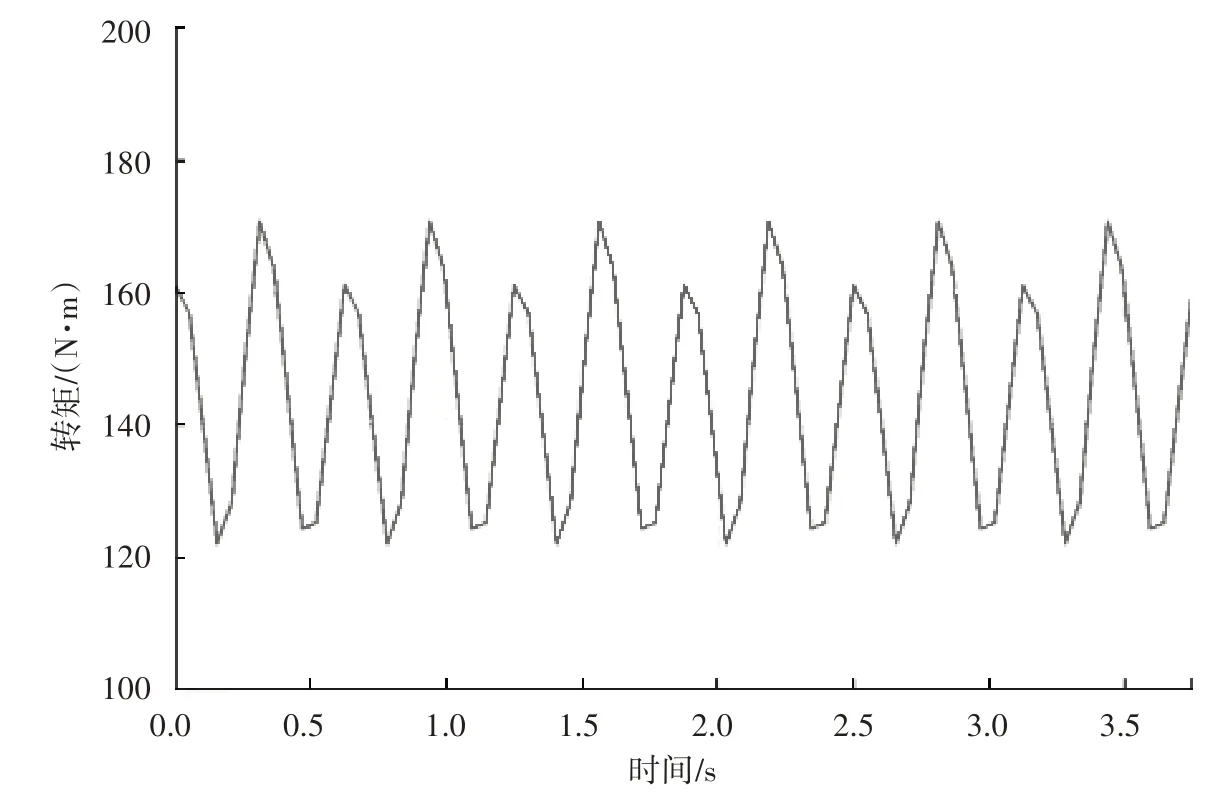

由于電機具有對稱性,只用計算1/8 模型,即可得到電機的轉矩性能,模型如圖1 所示。通過有限元仿真計算,得到該模型的轉矩在一個周期內波形如圖2 所示,平均轉矩為144 N·m,轉矩波動為33.7%。

圖1 電機1/8模型

圖2 參考模型轉矩波形

2.2 優化建模

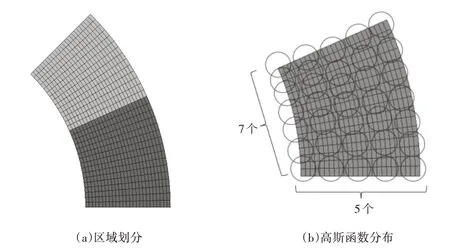

將設計的轉子區域劃分成25×30 的網格,共有750 個網格,如圖3(a)所示。由于該區域具有對稱性,僅考慮一半的情況,即圖中深灰色部分。轉子設計區域的高斯函數分布如圖3(b)所示,徑向有5 個高斯函數,周向有7 個高斯函數,共有35 個高斯函數,每一個高斯函數的權重即為設計參數。因此,設計參數共有35 個。為減少優化過程中的計算量,設計參數的取值范圍為-1~1。

圖3 設計區域劃分與高斯函數分布

在拓撲優化過程中,優化目標為平均轉矩和轉矩波動,設計參數有35個。相關計算見式(3)。

式中:x為35 維向量;Tavg和Tripple分別為平均轉矩和轉矩波動。

2.3 優化結果

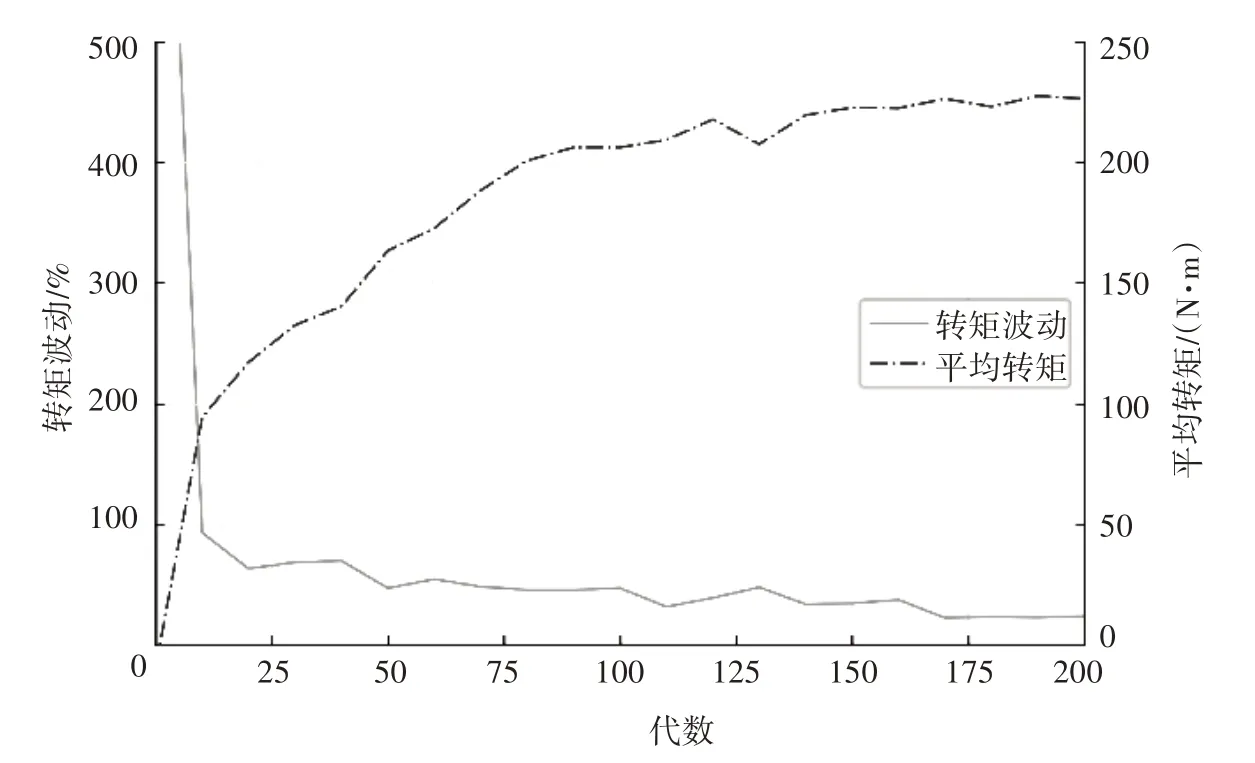

經遺傳算法優化后的轉矩性能曲線如圖4 所示。由圖4 可知,隨著迭代代數的增加,平均轉矩和轉矩波動的變化趨勢逐漸變小,直至收斂。這是因為在使用遺傳算法優化過程中,首先會選擇更優的個體作為父代,其次會根據父代基因染色體,通過交叉、變異操作來產生新的子代個體,這些子代個體繼承父代中的優秀基因,并不斷進行選擇和適應性篩選,逐漸淘汰不優秀的個體,在種群中逐漸形成更適應電機轉矩表現的個體群體。這些個體在進化中會逐漸優化轉子結構,從而得到更好的轉矩。隨著迭代代數的增加,種群中的個體也會越來越接近一個最優解,整個電機的性能表現也會逐漸穩定。此時,平均轉矩會提升到225 N·m左右。

圖4 目標函數變化

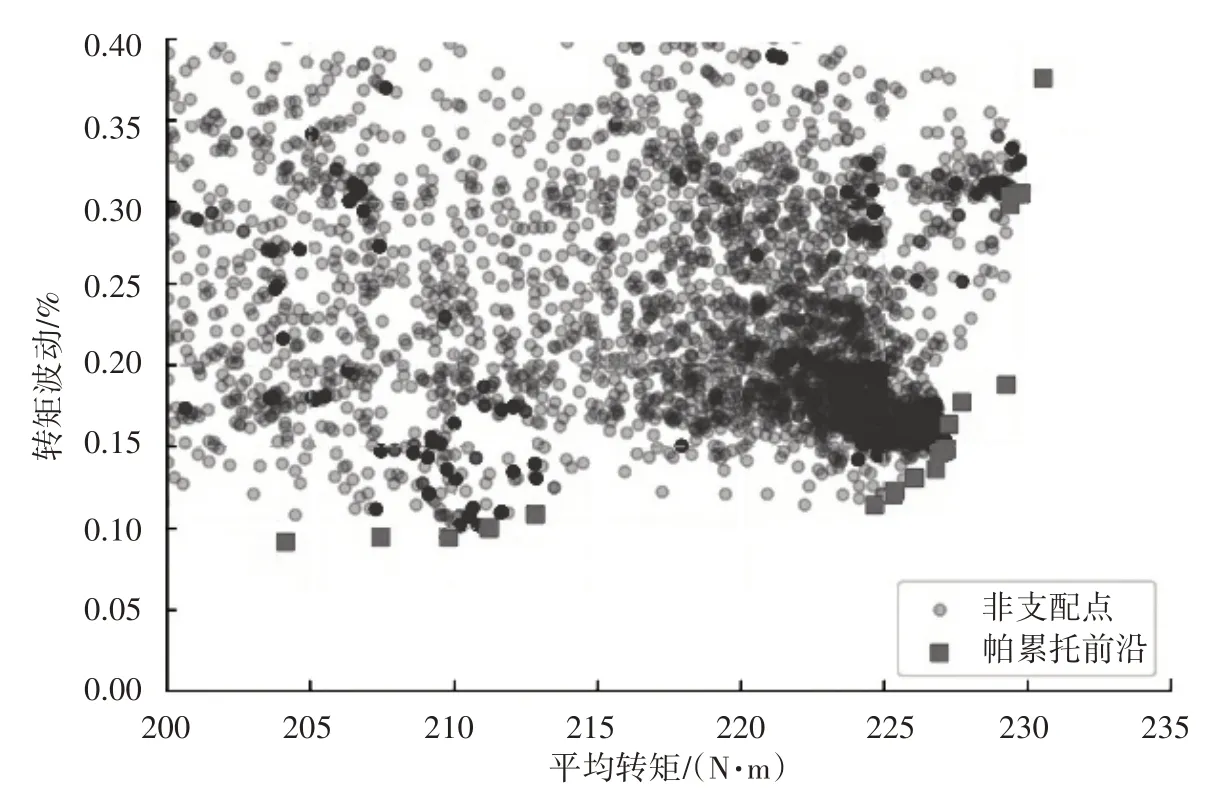

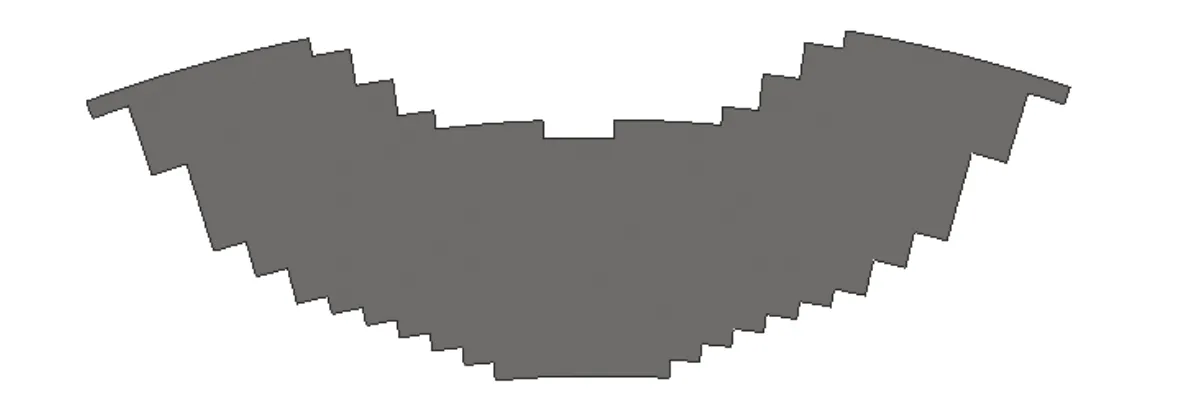

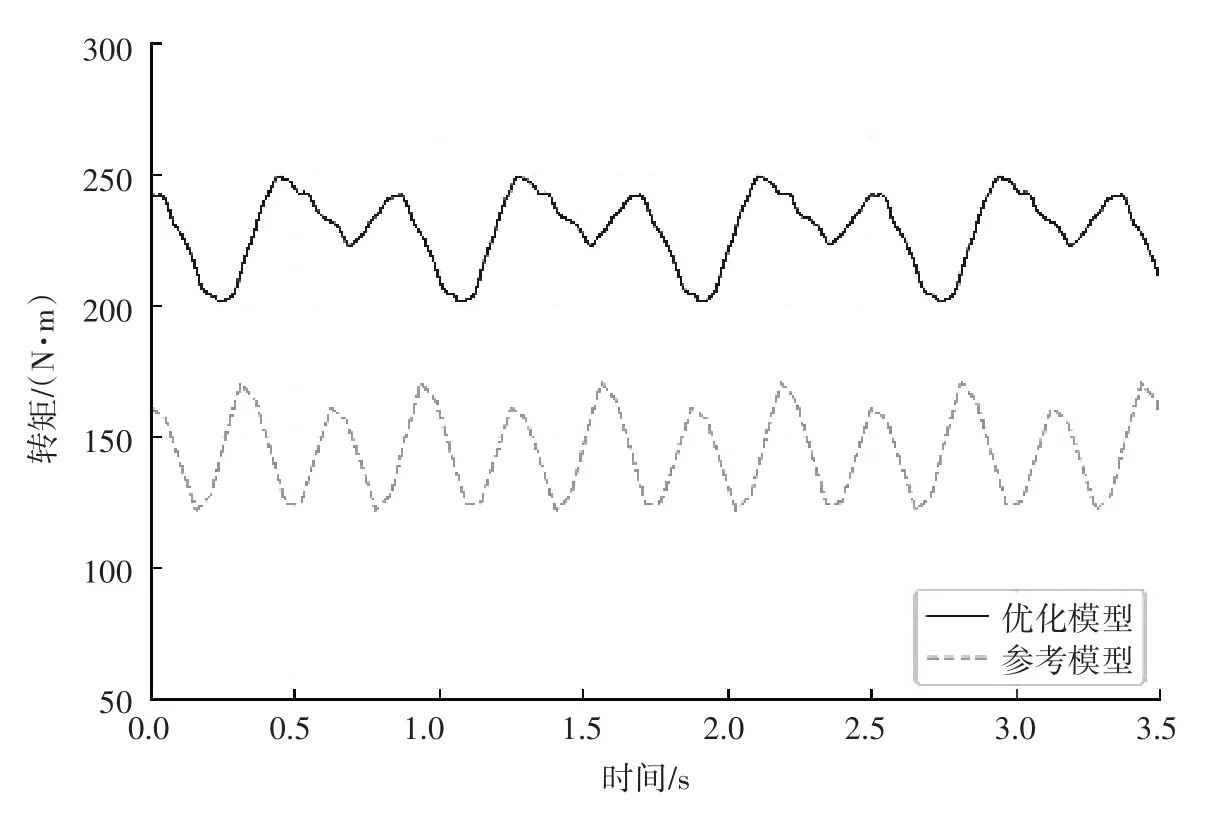

優化過程的散點圖如圖5 所示。其中,方形點為帕累托前沿上的點。由圖5 可知,優化結果的最優點集中右下角,即平均轉矩在225 N·m 左右,轉矩波動在15%左右。基于最優點的一個典型轉子結構示意如圖6 所示,在該轉子拓撲下得到的轉矩波形與參考模型的轉矩波形對比如圖7 所示。經過計算可知,此時平均轉矩從144 N·m 提升到227 N·m,提升約57.6%,轉矩波動從33.7%下降到14.7%,降低約56.4%。通過觀察該結構可以發現,轉子并不會出現材料不連續的情況,這是因為在歸一化高斯網絡中,使用單個高斯函數能覆蓋多個網格,利用其權重來改變以其為中心周圍所有小網格的材料,因此較難出現類似ON/OFF 法那樣大量材料不連續的情況。從優化后的拓撲結構可以看出,相較于參考模型,沖片體積大大減少,成本也有一定程度的降低。

圖5 目標函數散點圖

圖6 優化后轉子拓撲

圖7 參考模型與優化模型轉矩波形對比

3 結語

本研究提出一種基于歸一化高斯網絡的電機拓撲優化法。相較于傳統參數優化法,本研究所提出的方法不依賴設計者經驗,能自動對電機拓撲結構進行優化,在發現新型拓撲結構的同時,得到更高性能。相較于傳統的ON/OFF 法,本研究所提出的方法具有以下兩個優點。一是基于歸一化高斯網絡法在設計變量上要遠遠少于傳統的ON/OFF法,這意味著在使用遺傳算法進行優化時,設計參數大大減少,遺傳算法的優化效果和收斂性能得到大幅度提升。二是傳統的ON/OFF 法在優化時會出現材料不連續問題,這將導致在實際工程中難以直接用于生產,需要后處理,而本研究所提出的優化方法具有連續性,能解決在實際生產制造中的后處理問題。