無間隙原子鋼在退火過程中的再結晶行為及其對耐腐蝕性能的影響

孟祥兆,袁曉云,楊鵬凱

(西安工程大學材料工程學院,西安 710048)

0 引言

無間隙原子(interstitial free,IF)鋼是第三代沖壓鋼,顯微組織為純鐵素體,不含間隙溶質原子,具有較前兩代沖壓鋼更低的屈服強度及更高的斷后伸長率,廣泛應用于汽車工業、電子元件及家電等領域[1]。目前,IF鋼的主流生產工藝為轉爐冶煉→真空脫氣→連鑄→熱軋→冷軋→退火→平整,有關IF鋼的研究多集中在軋制及退火工藝參數等對其力學性能的影響方面[2-8]。SINGH 等[2]研究發現,在鐵素體區進行熱軋可使IF鋼獲得最優的力學性能。研究[3-7]表明,退火可消除冷變形導致的IF鋼加工硬化,使塑性變形得以繼續進行,從而改善IF鋼的力學性能,同時退火過程中由再結晶產生的微觀織構會直接影響鋼板的成形性能。鋼鐵材料在使用過程中與環境介質接觸,不可避免地會發生氧化及腐蝕,導致使用性能受損。研究者對提高IF鋼的耐腐蝕性能方面開展了一些研究[8-9],發現:退火及去除氧化層可顯著提高IF鋼的耐腐蝕性能;在鋼板生產的全流程中,冷變形及酸洗等表面處理對IF鋼的耐腐蝕性能影響不大,耐腐蝕性能的主要影響因素是退火工藝參數[10]。退火工藝參數主要決定了IF鋼的再結晶程度[11],而目前有關IF鋼的再結晶程度及其對耐腐蝕性能影響方面的研究較少。因此,作者采用不同工藝參數對IF鋼進行退火處理,研究了IF鋼的再結晶行為并建立再結晶動力學方程,在此基礎上研究了再結晶程度對耐腐蝕性能的影響,以期為IF鋼實際生產時退火工藝參數的制定提供試驗依據。

1 試樣制備與試驗方法

試驗材料為某汽車企業提供的冷軋態IF鋼板,厚度為2 mm,主要化學成分(質量分數/%)為0.002 2C,0.01Si,0.13Mn,0.009P,0.007S,0.001 8N,0.026Al,余Fe。將IF鋼板切割成尺寸為10 mm×60 mm×2 mm 的試樣,在SRJX-6-13A型馬弗爐中進行不同工藝的退火處理,退火溫度為630,650,670℃時的退火時間為0~140 min,退火溫度為750,780℃時的退火時間為0~20 min,空冷。

對退火后的試樣進行打磨、拋光,用體積分數4%的硝酸乙醇溶液腐蝕120 s后,用10XB-C型光學顯微鏡觀察顯微組織。采用MH-3型維氏硬度計進行硬度測試,載荷為51 N,保載時間為5 s,測5次取平均值。根據硬度結果計算再結晶體積分數Xv[12],計算公式為

式中:Hmax為最高硬度;Hmin為最低硬度;Hi為試樣的硬度。

采用CS350H 型電化學工作站對具有不同再結晶體積分數的退火試樣進行標準三電極體系極化曲線測試,工作電極為試樣,輔助電極為鉑電極,參比電極為飽和甘汞電極(SCE),腐蝕介質為質量分數3.5%的NaCl溶液,電流采樣頻率設置為2 Hz,電位掃描范圍為-1~0.7 V。測試完成后,用Corr View軟件分析自腐蝕電位及自腐蝕電流密度變化情況。

2 試驗結果與討論

2.1 顯微組織

由圖1可知,冷軋態試驗鋼的顯微組織呈明顯的帶狀。IF鋼在冷變形過程中易在{111}取向的晶粒中形成帶狀組織、亞晶等,這種組織對后續退火過程中的再結晶形核有利[12]。在630℃退火10 min后,帶狀組織仍然存在,此時試驗鋼組織主要發生回復,內部位錯發生重新排列或異號位錯相遇而抵消,位錯密度降低[13];退火30 min后,帶狀組織仍存在,隨著退火時間延長至60 min,組織中有少量再結晶晶粒形成。在650℃退火10 min后,沿帶狀組織形成了大量再結晶晶粒。在670℃退火3 min后,試驗鋼組織中出現較多再結晶晶粒,保溫5 min后組織中形成大量再結晶晶粒,保溫10 min后,再結晶已基本完成,晶粒呈等軸狀,且分布均勻。在再結晶晶粒形成初期,通常通過晶界凸出形成晶核,以降低自由能使體系更加穩定,畸變能較大的晶核吞并其內部的亞晶,形成新晶核[14]。

圖1 冷軋態和不同溫度退火不同時間后試驗鋼的顯微組織Fig.1 Microstructures of test steel after cold rolling(a)and annealing at different temperatures for different time intervals(b-h)

2.2 再結晶動力學及激活能

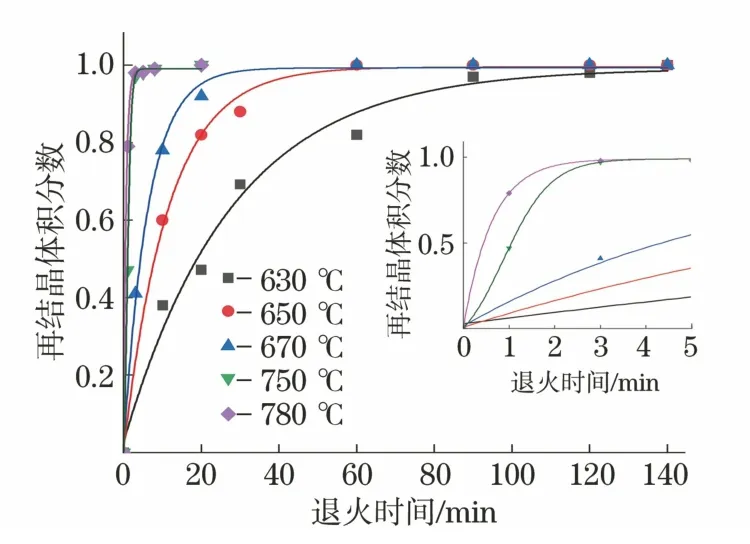

由圖2可知,試驗鋼在不同溫度下退火時的再結晶速率不同,但變化趨勢相似,即退火初期再結晶速率較大,隨后再結晶速率減小直到完成再結晶。退火時間延長導致再結晶驅動力降低是后期再結晶速率變小的主要原因[15-16]。在630℃退火120 min才能完成再結晶過程,而在780℃退火1~2 min即可完成再結晶過程。可見,隨著退火溫度的升高,再結晶完成所需時間顯著縮短,這是由于溫度升高,原子之間的作用力降低,再結晶時的原子擴散阻力降低,回復時間縮短,再結晶速率增大[15-18]。

圖2 不同溫度退火時試驗鋼的再結晶體積分數變化曲線Fig.2 Variation curves of recrystallization volume fraction of test steel during annealing at different temperatures

基于Avrami公式[19-20]可計算出某一溫度下退火不同時間的再結晶體積分數,具體公式如下:

式中:t為退火時間;B和n均為常數。

對式(2)兩邊取對數,得:

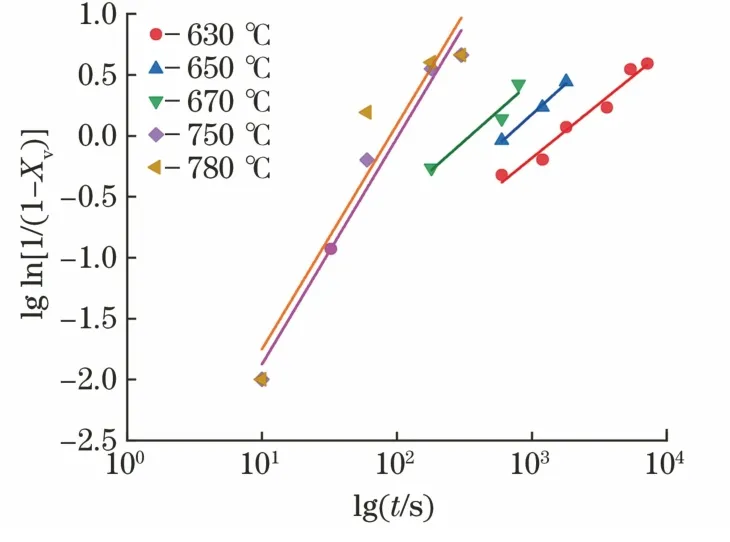

根據式(3)對試驗結果進行擬合,得到如圖3所示的lg ln[1/(1-Xv)]-lgt關系,直線的斜率為n值,截距為lgB值,具體擬合結果如表1所示。由表1可知,不同溫度區間的n值不同,這是由于在不同溫度下再結晶的驅動力存在差異[21]。建立試驗鋼在不同溫度范圍下的再結晶動力學方程,具體為

表1 擬合得到試驗鋼在不同溫度下退火時的n 及lg B 值Table 1 Values of n and lg B of test steel annealed at different temperatures by fitting

圖3 試驗鋼的lg ln[1/(1-Xv)]和lg t的關系Fig.3 Relation between lg ln[1/(1-Xv)]and lg t of test steel

根據Arrhenius公式[22]計算試驗鋼在不同溫度范圍內的再結晶激活能,表達式為

式中:t0.5為再結晶體積分數達到50%時所需要的時間;A0為常數;Q為再結晶激活能;R為理想氣體常數,取8.314 J·mol-1·K-1;T為熱力學溫度。

對式(5)兩邊取對數,得:

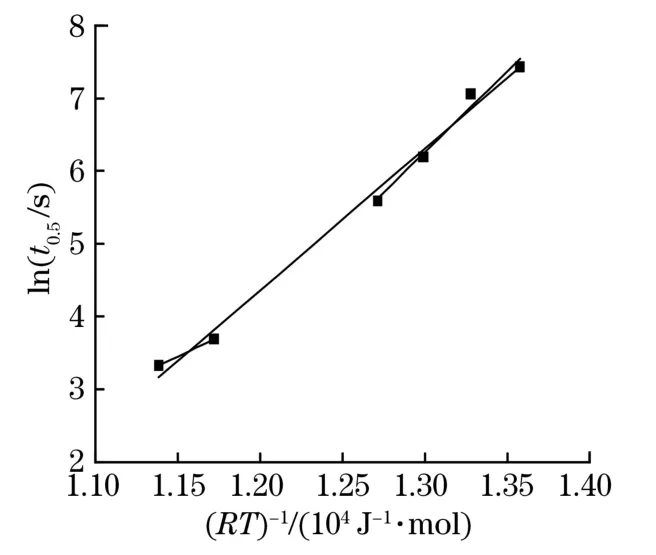

對lnt0.5和1/(RT)進行線性擬合,結果如圖4所示,斜率即為Q值。計算得到在630~670℃范圍內退火時的再結晶激活能為221.7 kJ·mol-1,而在750~780℃范圍內退火時的再結晶激活能為109.2 kJ·mol-1,擬合殘差平方和分別為0.048 5與0,擬合精度較高。可知隨著退火溫度的升高,試驗鋼的再結晶激活能降低。低溫退火時試驗鋼較難進行再結晶,這是由于低溫下退火時,碳化物析出會阻礙再結晶過程的進行[23]。另外,溫度較低時,形核驅動力較小,也會導致再結晶所需的激活能偏高[24]。

圖4 試驗鋼的ln t0.5 與1/(RT)的關系Fig.4 Relation between ln t0.5 and 1/(RT)of test steel

2.3 再結晶程度對耐腐蝕性能的影響

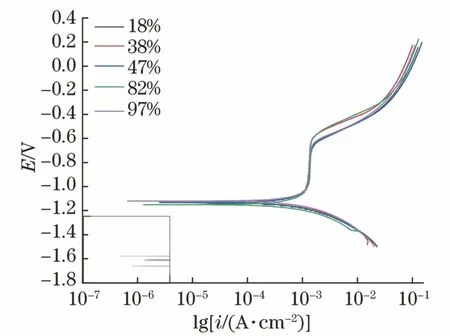

由圖5和表2可知,當再結晶體積分數由18%提高至82%時,自腐蝕電位負移,自腐蝕電流密度增大,而當再結晶體積分數繼續提高至97%時,自腐蝕電位正移,自腐蝕電流密度減小,說明隨著再結晶程度的增加,試驗鋼的耐腐蝕性能先減弱后增強。IF鋼耐腐蝕性能的影響因素復雜。一方面,退火過程中生成的碳化物在晶界及晶間析出,影響鐵素體基體的均勻性[25];在熱激活條件下,微量元素向表層特別是缺陷、位錯等區域聚集,在腐蝕過程中,點蝕優先在微量元素富集的部位出現[26]。另一方面,再結晶過程明顯改善了試驗鋼的顯微組織,晶粒變為等軸狀,同時再結晶使得試驗鋼的儲存能和缺陷密度不斷減小,從而提高耐腐蝕性能[27]。試驗鋼在再結晶前期的耐腐蝕性能主要受上述第一方面的影響,而在再結晶后期則主要由第二方面決定。

表2 擬合得到不同再結晶體積分數試驗鋼的自腐蝕電位及自腐蝕電流密度Table 2 Free-corrosion potential and free-corrosion current density of test steel with different recrystallization degrees volume fractions by fitting

圖5 不同再結晶體積分數試驗鋼在質量分數3.5% NaCl溶液中的極化曲線Fig.5 Polarization curves of test steel with different recrystallization volume fractions in 3.5wt% NaCl solution

3 結論

(1)退火溫度越高,再結晶過程所需時間越短。在退火溫度為630℃時,退火120 min時再結晶基本完成;在退火溫度為780℃時,退火1~2 min即可完成再結晶過程。

(2)退火溫度越高,再結晶動力學參數n值越大,再結晶激活能越小。630~670℃退火時的再結晶動力學方程為Xv=1-exp(-0.05t1.1),再結晶激活能為221.7 kJ·mol-1;750~780℃退火時的再結晶動力學方程為Xv=1-exp(-0.013t2.2),再結晶激活能為109.2 kJ·mol-1。

(3)當再結晶體積分數由18%增大至82%時,試驗鋼在質量分數3.5% NaCl溶液中的自腐蝕電位負移,自腐蝕電流密度增大,而當再結晶體積分數增大至97%時,自腐蝕電位正移,自腐蝕電流密度減小。試驗鋼的耐腐蝕性能隨再結晶程度的增加先減弱后增強。