20MnCr5鋼齒輪表面滲碳層的顯微組織

王 強,趙四新,高加強

(寶山鋼鐵股份有限公司中央研究院,上海 201999)

0 引言

齒輪是汽車變速器、減速器和差速器中重要的傳動機械零部件。隨著新能源汽車的盛行,其加速快、瞬時扭矩大的特點對齒輪的抗疲勞能力和耐磨性能提出了越來越高的要求。多年以來,汽車用齒輪對于鋼種的選擇并沒有大的變化,目前主要有Cr系、Cr-Mn系、Cr-Mo系、Cr-Ni系、Cr-Ni-Mo系和Cr-Mn-Ti系[1]。

Cr-Mn系齒輪鋼是20世紀50年代從蘇聯引進的汽車用齒輪鋼,目前仍是國內制造汽車齒輪的主要材料。滲碳是一種廣泛應用于提高齒輪表面強度及耐磨性能的化學熱處理方法[2-5]。李陽等[6]研究了20MnCr5齒輪鋼在常規滲碳工藝和彌散滲碳工藝下滲碳層中不同類型碳化物的析出機理。高金柱等[7]研究了不同滲碳時間下3種齒輪鋼表面滲碳層的碳含量的變化,發現合金系數越大,表面碳含量越高。MIAO 等[8]通過對比不同滲碳工藝下20MnCrS5鋼的滲碳層、次表層和心部試樣的疲勞性能,確定了最佳滲碳工藝,認為在晶粒細化、殘余壓應力和少量殘余奧氏體的共同影響下,疲勞壽命和滲碳層硬度得到了同步提高。高品質車用齒輪鋼的表層組織影響服役性能,目前的研究多集中在不同鋼種滲碳后的組織和性能差異上。滲碳工藝對齒輪滲碳層組織的類型影響不大,但對不同深度的組織形貌的影響較大,而目前相關的研究仍然有所欠缺。

為此,作者以Cr-Mn系齒輪鋼中的20MnCr5鋼為研究對象,對其進行真空滲碳熱處理,研究了滲碳層的組織和微觀形貌,分析了鋼中碳和合金元素的分布狀態和偏析行為及其與性能的對應關系,擬為改善和控制齒輪鋼滲碳淬火工藝提供理論指導。

1 試樣制備與試驗方法

1.1 試樣制備

試驗材料為20MnCr5鋼,使用50 kg ZGI-0.05型真空感應爐冶煉制備,化學成分見表1。鑄坯截面尺寸為140 mm×200 mm,將鑄坯進行加熱、鍛造和軋制,得到直徑為45 mm 的圓棒,開軋溫度為1 100℃,終軋溫度為990℃,空冷至室溫。將熱軋后的試驗鋼感應加熱至1 150℃,經高速鍛造、風冷、等溫退火等工藝加工成齒輪,再進行常規真空氣體滲碳淬火,滲碳溫度為930℃,加熱和均熱時間均為50 min,滲碳時間為12 min,擴散時間為80 min,淬火時間為10 min,最后在180℃低溫回火150 min。

表1 20MnCr5鋼的化學成分Table 1 Chemical composition of 20MnCr5 steel

1.2 試驗方法

垂直于齒輪的齒寬中部切割、鑲樣,對得到的橫截面試樣進行研磨、拋光并用體積分數4%的硝酸乙醇溶液腐蝕,采用Axioplan 2型光學顯微鏡觀察顯微組織。采用EVO MA25型掃描電子顯微鏡(SEM)觀察滲碳層的微觀形貌,用附帶的能譜儀(EDS)分析析出物成分。利用JXA-8230型電子探針表征滲碳層的元素分布規律。將透射電鏡薄片研磨、雙噴減薄后,在JEM F200型透射電鏡(TEM)上進一步觀察滲碳層的顯微組織特征和碳化物析出情況。采用FALCON 500型維氏硬度計測定滲碳齒輪從表層至基體的硬度,載荷為1.96 N,測試間隔為0.1 mm。

2 試驗結果與討論

2.1 顯微組織

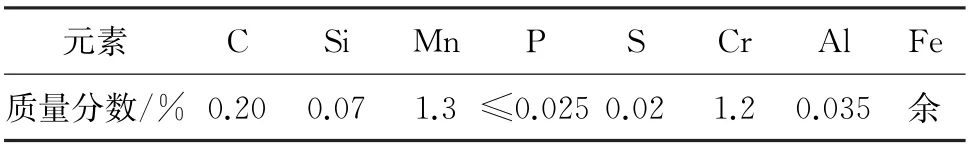

由圖1可見,滲碳后齒輪從表層到心部存在明顯的組織分層。滲碳層可分為表層和次表層,其中表層的顯微組織主要為針狀馬氏體與殘余奧氏體,次表層中的碳含量較表層中少,因此馬氏體針葉比表層中粗大,并且出現了板條馬氏體。齒輪心部的顯微組織為板條馬氏體與殘余奧氏體。由圖2可見:隨著距表面距離的增加,馬氏體由針狀向板條狀轉變,馬氏體針葉略有長大;滲碳層表層中還觀察到了短棒狀析出物,EDS分析顯示,該析出物為MnS。MnS會通過中斷基體的連續性來提高齒輪鋼的切削加工性能[9]。鋼中馬氏體的形態主要取決于奧氏體的碳含量[10],奧氏體的碳含量越高,馬氏體轉變開始溫度Ms、馬氏體轉變終止溫度Mf越低,形成的板條馬氏體越少,針狀馬氏體越多。

圖1 滲碳20MnCr5鋼齒輪橫截面顯微組織Fig.1 Microstructures of carburized 20MnCr5 steel gear cross section:(a)morphology at low magnification;(b)amplification of surface layer;(c)amplification of sub-surface layer and(d)amplification of core

圖2 20MnCr5鋼齒輪表面滲碳層和心部的SEM 形貌Fig.2 SEM morphology of carburized layer on surface(a-b)and core(c)of 20MnCr5 steel gear:(a)surface layer and(b)sub-surface layer

2.2 元素偏析行為

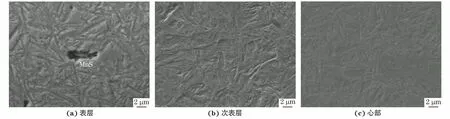

滲碳層中馬氏體形態的變化與溶入奧氏體中的合金元素有密切關系[11],比如可以降低Ms的鉻、鉬、錳和鎳元素都會增加針狀馬氏體的形成傾向。由圖3可見:20MnCr5鋼齒輪的滲碳層表層發生了內氧化(箭頭所示位置);在距表面約10μm 的深度范圍內有較多的球狀碳化物析出,其尺寸很小,呈彌散分布;隨著距表面距離的增加,析出物的尺寸增大,形態也有所改變。這種碳化物粒子的存在可以提高鋼的接觸疲勞抗力[11-13]和滲碳速率[14]。球狀碳化物富含錳元素,為富錳碳化物,數量相對較少,大多數沿晶界析出;塊狀或長條狀碳化物富含鉻元素,同時還含有一定的錳元素,為富鉻碳化物,數量相對較多,大多數沿原奧氏體晶界析出。此外,在塊狀和長條狀碳化物上還可觀察到少量球狀碳化物,這說明富錳碳化物會在富鉻碳化物上析出。由于齒輪表面接觸的碳勢最高,滲碳層表層碳含量明顯較高;隨距表面距離增加,碳的擴散速率降低,組織中碳含量降低。硅元素在晶界內氧化部位出現明顯富集,硫元素在整個區域分布都較均勻,說明硫元素未發生偏析。

圖3 20MnCr5鋼齒輪滲碳層截面SEM 形貌及元素分布Fig.3 SEM morphology(a)and element distribution(b-f)of carburized layer of 20MnCr5 steel gear:(b)C;(c)Si;(d)S;(e)Mn and(f)Cr

2.3 微觀形貌

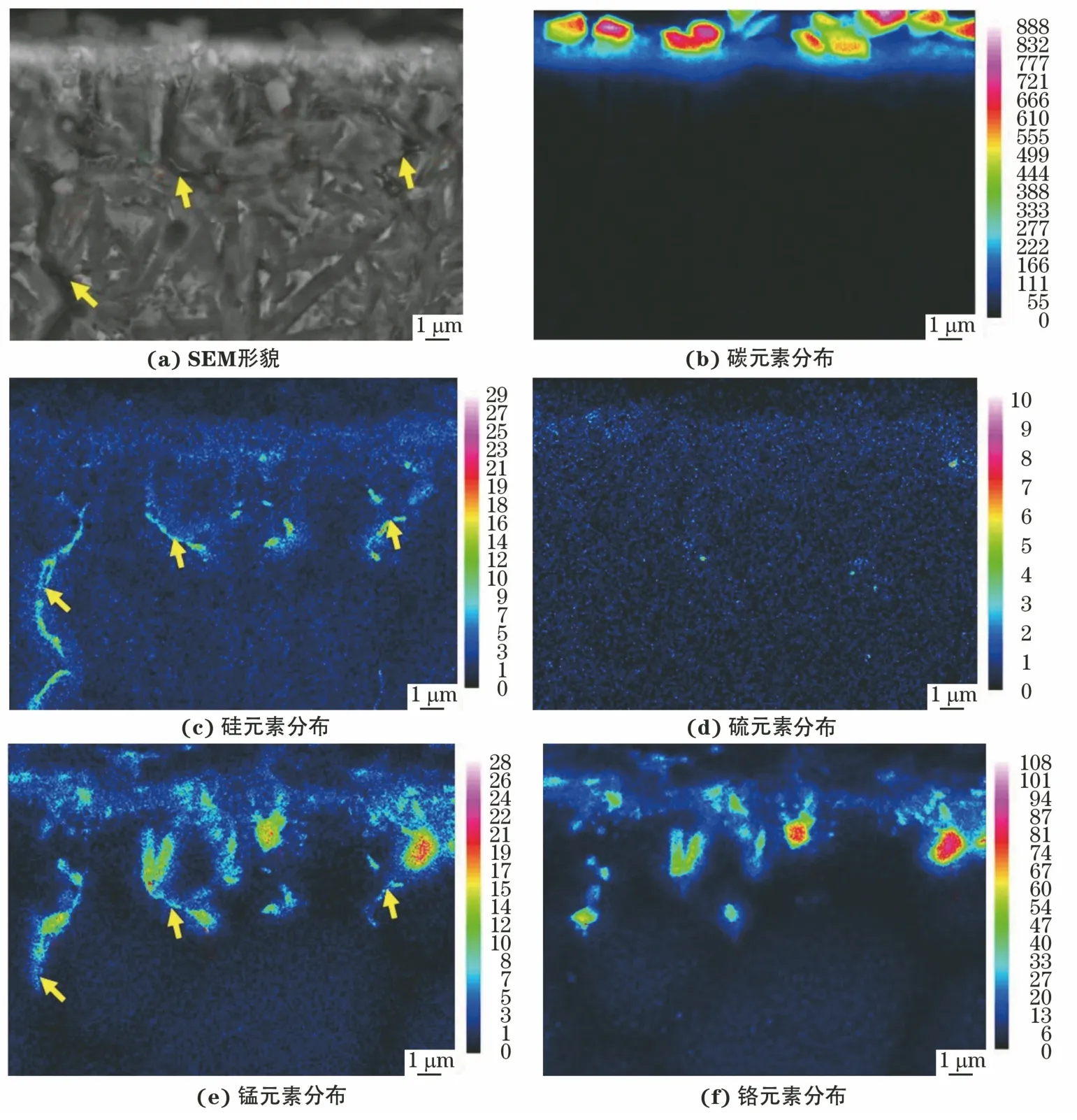

由圖4可見:滲碳層表層顯微組織主要為高碳針狀馬氏體,馬氏體中存在較多的位錯纏結,說明組織中存在一定的殘余應力;滲碳層表層還存在彌散分布的細小碳化物;齒輪心部在回火保溫作用下,馬氏體的板條特征和位錯纏結現象減弱,固溶碳原子獲得長程擴散的活力與遷移擴散能力,從基體中析出并偏聚于細密交集分布的孿晶界等微觀缺陷位置,形成由相對低碳的α′相與細密彌散分布的碳化物組成的回火馬氏體;與滲碳層表層相比,齒輪心部的碳化物析出相有粗化的趨勢,尺寸在15~20 nm。

圖4 20MnCr5鋼齒輪滲碳層表層及心部的TEM 形貌Fig .4 TEM morphology of surface layer of carburized layer(a-b)and core(c-d)of 20MnCr5 steel gear

針狀馬氏體的亞結構為孿晶,由于固溶碳含量較高,其晶格畸變大,淬火應力大;板條馬氏體的亞結構主要由高密度的位錯組成,固溶碳含量相對較低,碳化物分布均勻。由于胞狀位錯亞結構的運動能緩和局部應力集中,因此位錯馬氏體的韌性優于孿晶馬氏體。通過滲碳處理,齒輪表層可以獲得高碳針狀馬氏體來保證高硬度和高強度,齒輪心部則保持低碳板條馬氏體組織來保證高強韌性。

2.4 硬度分布

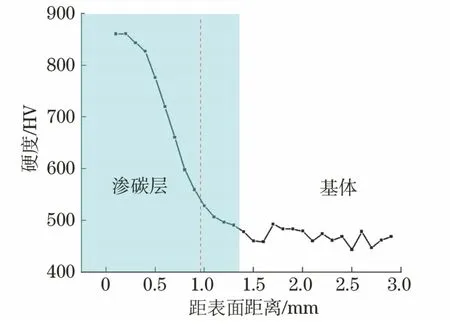

由圖5 可見:齒輪滲碳層表面硬度最高,為860 HV,隨著距表面距離的增加,硬度逐漸降低,有效滲碳層深度為0.9 mm;齒輪基體未受到滲碳影響,硬度約為460 HV。結合圖2,滲碳齒輪從表層到心部的硬度變化規律與組織形貌變化相對應。高碳針狀馬氏體組織以及馬氏體上彌散析出的碳化物是試樣表面高硬度的主要原因。隨距表面距離的增加,滲碳層組織由硬度較高的高碳針狀馬氏體轉變為硬度較低的低碳板條馬氏體,因此硬度下降。

圖5 滲碳20MnCr5鋼齒輪截面硬度分布曲線Fig.5 Hardness distribution curve of carburized 20MnCr5 steel gear section

由于高含量固溶碳等合金元素會明顯降低滲碳表層的Ms,在有限的過冷度與相變驅動力下,淬火冷卻過程中表層的馬氏體相變相對較晚且不完全,殘留了相對較多的殘余奧氏體,因此滲碳淬火后的齒輪表層存在明顯的軟化現象[15]。為此,在齒輪滲碳淬火后增加了低溫回火處理,此時馬氏體基體中過飽和碳原子再分配遷移,在組織中形成了碳化物析出相,同時殘余奧氏體進一步分解和減少,導致滲碳層表層的軟化不明顯,在圖5中表現為曲線第一個點的硬度與第二個點的硬度差值僅為0.21 HV。

3 結論

(1)20MnCr5鋼齒輪經滲碳熱處理后,滲碳層表層由高碳針狀馬氏體和殘余奧氏體組成,隨著距表面距離增大,針狀馬氏體向低碳板條馬氏體轉變,未受滲碳影響的基體組織為板條馬氏體和殘余奧氏體。滲碳層表面的硬度最高,為860 HV,隨著距表面距離的增加,硬度逐漸降低,有效滲碳深度為0.9 mm。

(2)滲碳層中主要有2種類型碳化物,一種為富鉻碳化物,多呈條狀沿原奧氏體晶界分布,另一種為富錳碳化物,多呈球狀在晶界析出。滲碳層表層的碳含量明顯較高,硅元素在晶界內氧化部位出現偏析。

(3)滲碳齒輪表層存在的針狀馬氏體和彌散分布的細小碳化物保證了表層的高硬度;而齒輪心部的板條馬氏體保證了強度和韌性,這種組織分布特征保證齒輪具有好的綜合性能。