A6061鋁合金脈沖MIG 焊T型接頭應力場有限元模擬

何 奇 ,李時春 ,谷金良 ,肖 罡,3 ,黃 浩

(湖南科技大學1.機電工程學院,2.難加工材料高效精密加工湖南省重點實驗室,湘潭 411201;3.江西科駿實業有限公司,南昌 330100;4.江麓機電集團有限公司,湘潭 411100)

0 引言

鋁合金T 型接頭廣泛應用于各類交通工具的結構件中,相對于平板對接焊接頭,T型接頭的焊后殘余應力及變形更加復雜,而接頭的質量對交通工具的安全運輸非常重要[1-2]。使用傳統的熔化極惰性氣體保護(MIG)焊對鋁合金T 型薄板結構進行焊接時,常因熱輸入過大、電弧穩定性差等而導致接頭產生熔透、燒穿、熔池下塌等缺陷。脈沖MIG 焊則可通過合理改變焊接電流來增強電弧的可控性,實現熔滴到熔池的平穩過渡,得到的焊接接頭不僅成形好而且性能優越,已在鋁合金結構件中得到了廣泛應用[3]。

考慮到焊接試驗的成本和時間問題,數值模擬技術成為了優化焊接工藝參數、預測各類焊接接頭殘余應力和變形的主要方法之一[4-9]。在T型接頭焊接數值模擬方面:韓成才等[10]研究了順向和逆向焊接路徑及不同約束條件對接頭殘余應力及變形的影響;桂曉燕等[11]針對激光電弧復合焊工藝建立了組合熱源模型,分析了在不同焊接順序下T型接頭的溫度場、殘余應力和變形情況,發現順向焊接時殘余應力相對較小,逆向焊接可以有效減小熱變形;KHOSHROYAN 等[12]研究發現,提高焊接速度能夠在一定程度上降低T型接頭的變形量,但也會使得縱向殘余拉應力峰值增大,同時較高的焊接電流也會增大接頭的殘余應力及變形量。以上研究通常是利用現有商業軟件直接建立規則的簡化直角焊縫,將焊縫及母材視為一體,賦予相同的熱物理及力學性能。然而商業軟件中自帶的焊縫模塊僅為了在繪圖中表征工件為焊接件,其建立規則并未考慮實際焊縫形貌,并不適合將其用于后續有限元分析。

在實際焊接過程中,焊縫截面形狀并不是簡單規則的直角三角形,焊絲加熱熔化后會熔入母材,常呈“碗”狀。同時,由于T型接頭焊縫承擔板與板之間的連接作用,焊后焊縫及熱影響區往往存在殘余應力,為避免該區域因殘余拉應力而破壞,常將焊趾處做凹弧過渡處理[13]。焊縫作為整個焊接接頭中最重要的部分,為了計算方便而選擇將其簡化處理勢必會對數值模擬結果的精度產生影響。B樣條擬合非線性曲面的靈活度高,可精確刻畫實際焊縫幾何形狀,且建立的焊縫模型可考慮焊絲熔入母材的情況,同時也便于將其單獨提取出來在后續有限元分析中進行母材和焊縫的區分[14]。因此,作者利用B樣條擬合非線性曲面的優勢,對UG 軟件中自帶的焊縫建模模塊進行二次開發,構建了B樣條焊縫模型,并根據脈沖MIG焊接基-峰值電流的熱輸入特點建立組合熱源模型,對鋁合金T型接頭脈沖MIG焊接過程進行數值模擬,分析其焊后殘余應力及變形情況,以期為優化鋁合金脈沖MIG焊接工藝提供思路。

1 有限元模型的建立

1.1 B樣條焊縫及T型接頭模型的建立

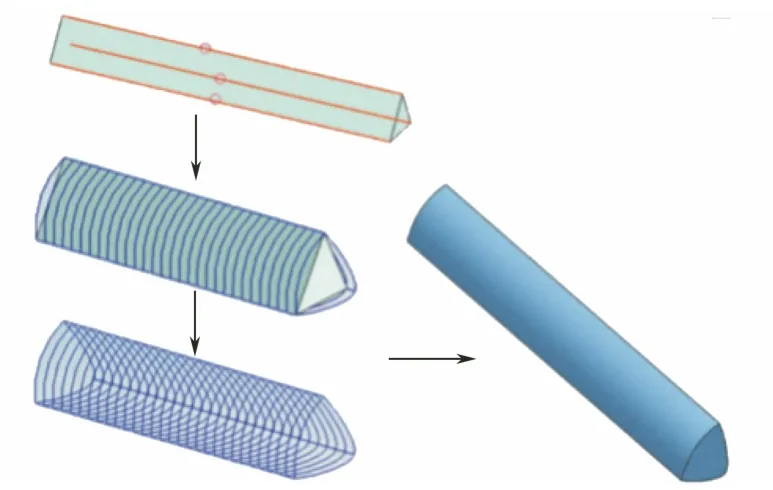

通過對UG軟件中自帶的焊縫模塊進行二次開發建立B樣條焊縫,過程如圖1所示。首先提取簡化角焊縫三邊的幾何信息,并將其離散成一定數量的點,再對點的空間坐標做相應處理轉換為B樣條曲線控制點,設定參數控制曲線曲率構建B樣條截面線框,最后以樣條截面線框為基礎建立B樣條曲面。利用直紋面技術將建立的各個曲面沿焊接方向掃掠填充為B樣條焊縫實體,具體的主體算法實現過程參考文獻[15]。

圖1 B樣條焊縫的建立過程Fig.1 B-spline weld establishment process

在建立T型接頭模型時應用B樣條焊縫建模技術,建立完成后導入到Hypermesh軟件中進行網格劃分,考慮到計算精度及時間成本,對焊縫及熱影響區網格進行加密處理,遠離焊縫區域則逐步過渡為稀疏網格,如圖2所示。B樣條焊縫已考慮焊絲熔入母材的情況,并在兩側焊趾與母材連接區域做了微量凹弧過渡處理(橢圓弧標注區域),T 型接頭由尺寸為200 mm×80 mm×2 mm 的底板和尺寸為200 mm×50 mm×2 mm 的腹板組成,其中B樣條焊縫熔深為5 mm,熔寬為6 mm。焊縫及其熱影響區附近單元尺寸約為1 mm,遠離焊縫區域單元尺寸約為6 mm,均采用六面體單元模型,共含33 723個節點,23 800個單元。

圖2 含B樣條焊縫的T型接頭模型及網格劃分Fig.2 Model and mesh of T-joint with B-spline weld

1.2 組合熱源模型的建立

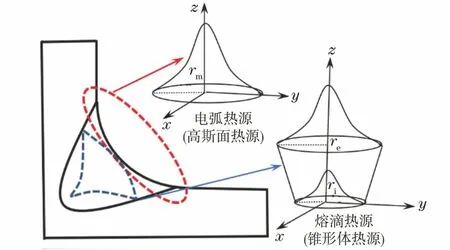

脈沖MIG焊接電流以周期脈沖形式輸入,如圖3所示。基值電流Ib維持焊接電弧穩定引燃,峰值電流Ip將焊絲熔化為熔滴并逐步過渡到熔池。T為一個脈沖周期時間,Tb和Tp分別為基值電流和峰值電流作用時間。通過合理調節脈沖電流和頻率,可以實現“一脈一滴”的穩定熔池過渡,達到有效控制焊接熱輸入的目的。根據不同電流作用時脈沖MIG焊接熱輸入的特點,建立了如圖4所示的組合熱源模型,由電弧熱源和熔滴熱源兩部分組成。

圖3 脈沖MIG焊接電流波形示意Fig.3 Diagram of pulse MIG welding current waveform

圖4 脈沖MIG焊接組合熱源模型示意Fig.4 Combined heat source model diagram of pulse MIG welding

電弧熱源采用移動高斯面熱源,用于模擬基值電流下電弧的引燃過程。該熱源作用于焊縫及其相鄰區域的表面,其熱流分布函數qm(x,y)[16]為

式中:rm為高斯面熱源作用半徑;Qm為電弧輸入功率;η為焊接有效熱效率;U,I分別為脈沖平均焊接電壓和電流;Qt為熔滴熱輸入;x,y分別為熱源朝x及y軸方向移動的距離;a為高斯面熱源標準差,表示熱源的均勻性。

在峰值電流下熔滴過渡到具有快速攪拌效應的熔池,此時熔池溫度分布接近于梯形[17]。用錐形體熱源模擬焊絲熔化成熔滴帶入熔池的熱量,該熱源僅作用于焊縫,其熱流分布函數qt(x,y,z)[18]為

式中:ρ為焊絲的密度;rw為焊絲半徑;ω為送絲速度;Hd為焊絲熔化熱焓;re和ri分別為錐形體熱源上表面和下表面的有效熱源半徑;ze和zi為錐形體熱源作用深度方向的z坐標位置;r0為沿高度方向變化的熱流分布半徑。

1.3 材料熱物性參數及邊界條件

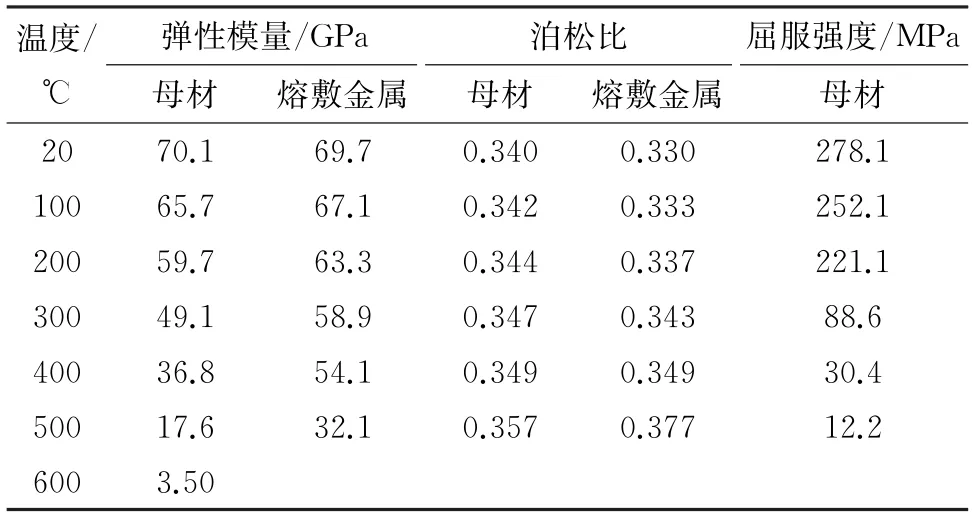

母材為A6061-T6鋁合金,液相線和固相線溫度分別為585℃和660℃,潛熱為390 J·g-1,所用焊絲牌號為ER5356。熔敷金屬和母材的熱物理及力學性能參數[19-20]分別如表1和表2所示。

表1 不同溫度下熔敷金屬及母材的熱物理性能Table 1 Thermal physical properties of weld metal and base metal at different temperatures

表2 不同溫度下熔敷金屬及母材的力學性能Table 2 Mechanical properties of weld metal and base metal at different temperatures

熱邊界條件主要考慮焊接接頭表面與環境的對流和輻射換熱,對流輻射換熱系數[21]的表達式為

式中:qc為對流輻射換熱系數;hc為熱對流表面換熱系數;T為焊接接頭表面瞬時溫度;K為絕對零度;T0為室溫,取20℃;ε為熱輻射系數,取0.085;σ為斯蒂芬-波爾茲曼常數,取5.678×10-8W·m-2·K-4。

考慮焊接工件與工作臺的接觸換熱,設置底面的對流輻射換熱系數為400 W·K-1·m-2,其他表面的對流輻射換熱系數為20 W·K-1·m-2。

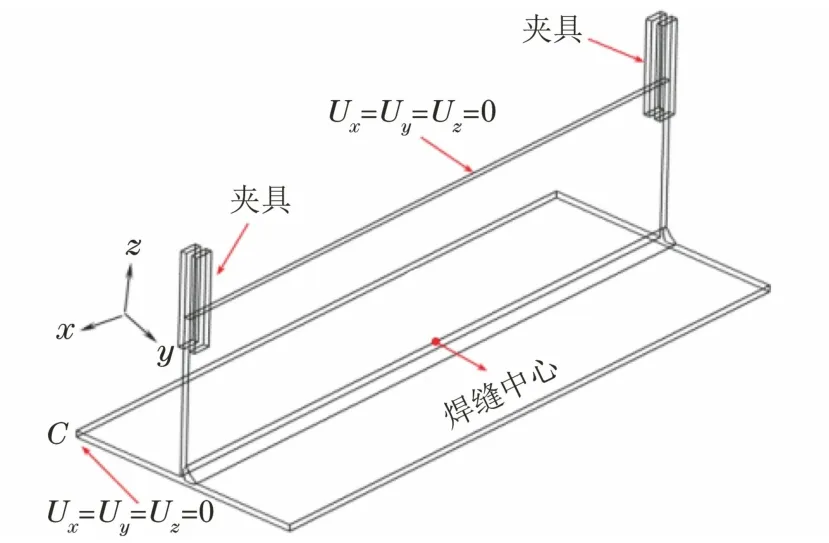

應力場邊界條件如圖5所示。為避免焊接時底板與工作臺發生滑移,對底板一側C點處進行固定。為模擬焊接時夾具對腹板的裝夾效果,對腹板頂端面三軸方向的位移U x,U y,U z均進行約束,并在焊接完成后釋放,模擬夾具卸除后焊件的殘余應力及變形。數值模擬所用模型尺寸、邊界條件、母材及熔敷金屬材料、焊接電流及焊接速度均與試驗[18]保持一致,其中焊接電流為90 A,焊接速度為600 cm·min-1。

圖5 應力場邊界條件Fig.5 Stress field boundary conditions

2 焊接接頭溫度場模擬結果及試驗驗證

T型焊接接頭所用A6061鋁合金熔點為660℃,以此溫度作為焊接熔池邊界線可以得到熔池的形狀和尺寸。采用B樣條焊縫及組合熱源模擬得到的熔池截面形狀和尺寸如圖6所示。由圖6可知,采用該方法模擬得到的熔池截面形狀和尺寸與文獻[22]中采用試驗得到的實際焊縫相似。采用簡化焊縫及雙橢球熱源[22]模擬熔池截面形貌時,由于熔池并未覆蓋至焊縫兩側焊趾處,若加大熱輸入,腹板和底板則面臨被焊透、燒穿的風險,若減小熱輸入,熔池截面尺寸會減小,與實際焊縫截面不符。由于B樣條焊縫上表面及兩側焊趾與實際焊縫截面更相似,便于組合熱源區分熔池表面和熔池內部的熱輸入差異。用高斯面熱源調節熔池表面熱流分布,錐形體熱源調節熔池內部熱流分布,提高了焊縫兩側焊趾處熔池的擬合精度。模擬得到熔池熔深為5.9 mm,熔寬為5.6 mm,與試驗結果[18]之間的相對誤差分別為1.6%,3.4%,驗證了采用B樣條焊縫及組合熱源模擬方法的可靠性。

圖6 T型接頭熔池截面形狀和尺寸模擬結果Fig.6 Simulation of shape and size of molten pool section of T-joint

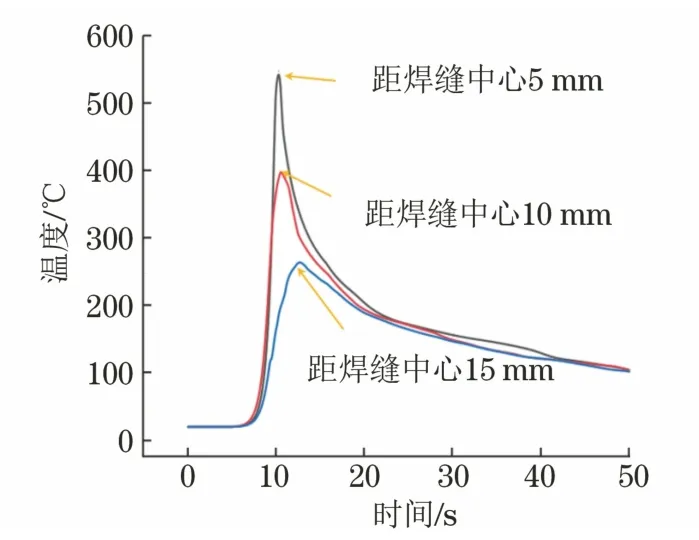

作者提取了T型接頭腹板上距焊縫中心5,10,15 mm 3個特征點的熱循環曲線,并與文獻[22]中采用熱電偶采集的焊接過程中的溫度變化曲線進行對比。由圖7可知,當焊接熱源經過這些特征點時,溫度迅速上升,而當熱源遠離時,由于接頭表面與外界進行對流輻射換熱,溫度迅速降低,熱循環曲線與試驗得到的曲線[22]相吻合。模擬得到T型接頭腹板上距焊縫中心5,10,15 mm 3個特征點的峰值溫度分別為547.9,400.8,266.9℃,而試驗測得的峰值溫度分別為546,395,263℃[22],相對誤差分別為0.3%,1.4%,1.4%,驗證了模擬結果的準確性。模擬時采用熱-力順序耦合分析方法,即先計算溫度場,再將溫度場結果以預定義場形式加載到應力場中獲得殘余應力及變形結果。綜上可知,采用B樣條焊縫及組合熱源模型能夠準確模擬T型接頭脈沖MIG焊接溫度場,這為后續應力場模擬的準確性提供了保障。

圖7 T型接頭腹板上距焊縫中心5,10,15 mm 處的熱循環曲線模擬結果Fig.7 Simulation of thermal cycle curves of positions at 5,10,15 mm away from weld center on T-joint web

3 殘余應力與變形分布的模擬結果

3.1 殘余應力

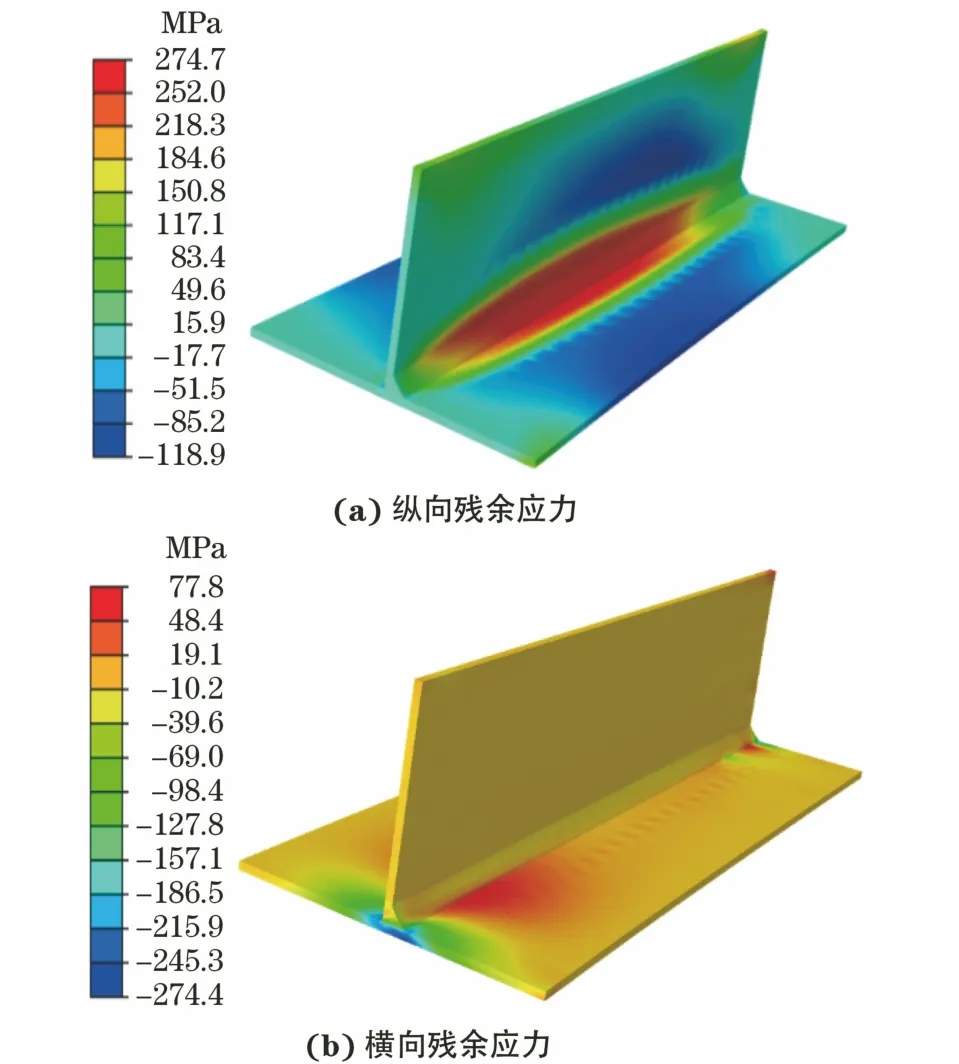

由于焊接是不均勻加熱和冷卻的過程,接頭各區域不同的溫度變化梯度會導致殘余應力產生。由圖8(a)可見,焊縫及熱影響區的縱向殘余應力表現為274.7 MPa左右的拉應力,遠離焊縫時,殘余拉應力逐漸減小,在底板邊界和腹板中部逐漸轉變為118 MPa左右的壓應力。如圖8(b)所示,底板沿焊縫方向的殘余應力呈拉壓應力交替分布的規律,在底板起弧和收弧處的橫向殘余應力表現為274.4 MPa左右的壓應力,在底板中部表現為77 MPa左右的拉應力。縱向和橫向殘余應力峰值均已接近A6061鋁合金的室溫屈服強度(278.1 MPa)。焊接時,填充焊絲熔化形成熔池后快速冷卻凝固形成焊縫,焊縫及其周圍熱影響區溫度梯度最大,在焊后冷卻階段該區域發生塑性收縮,該收縮變形被材料的抗縮性及焊縫所連接底板和腹板的剛性約束所限制,因此在該區域表現為較大的縱向殘余拉應力;為了與殘余拉應力相平衡,底板和腹板遠離焊縫區域表現為殘余壓應力。由于焊縫沿縱向收縮,連接底板和腹板中部區域受橫向拉應力作用,底板兩端靠近焊縫區域受橫向壓應力作用。

圖8 模擬得到T型接頭的殘余應力分布Fig.8 Residual stress distribution of T-joints by simulation:(a)longitudinal residual stress and(b)transverse residual stress

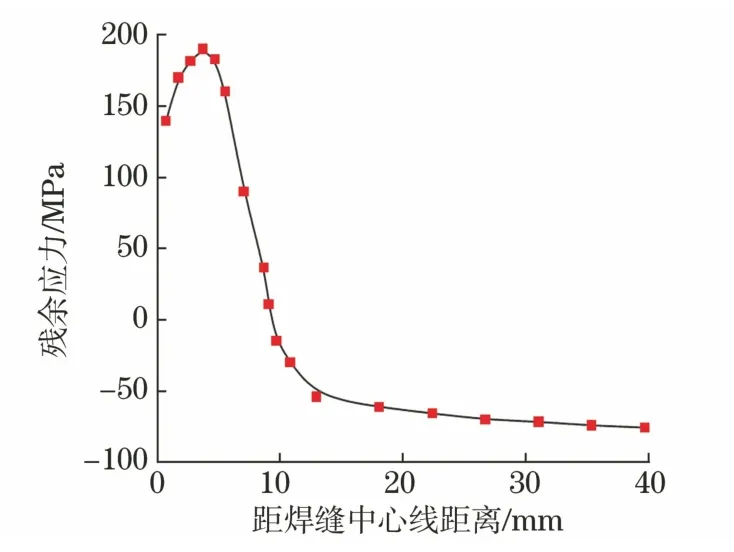

由圖9可知,隨著距焊縫距離的增大,模擬得到T型接頭的縱向殘余應力由拉應力逐步轉變為壓應力。選取距離焊縫中心線約10 mm 和30 mm 處的縱向殘余應力與采用盲孔法測得的殘余應力[22]進行對比,模擬結果分別為35.2,-70.1 MPa,而試驗結果為27.5,-58.1 MPa,相對誤差分別為28.0%,20.6%,而采用簡化焊縫及雙橢球熱源模擬得到這兩處的殘余應力分別為-42.6,-79.2 MPa[22],相對誤差分別為109.4%,36.3%,可知采用B樣條焊縫及組合熱源模擬得到的殘余應力的計算精度至少提高了15.7%。這是由于作者建立的B樣條焊縫考慮了焊絲熔入母材的情況,在幾何模型更接近實際焊縫形狀的同時,在模擬大填絲量脈沖MIG焊時可單獨提取出焊縫實體,對焊縫及母材的熱物理及力學性能進行設置;同時根據脈沖MIG 焊接基值-峰值電流熱輸入特點所建立的高斯面+錐形體組合熱源在模擬焊接溫度場時,能夠區分熔池表面和熔池內部的熱流分布差異。

圖9 模擬得到T型接頭的縱向殘余應力分布曲線Fig.9 Longitudinal residual stress distribution curve of T-joint by simulation

3.2 變形分布

由圖10可以看出,模擬得到T 型接頭的焊接變形主要集中在焊縫一側的底板邊緣位置,最大變形量為1.16 mm,試驗測得的最大焊后變形量為1.10 mm[23],相對誤差為5.4%。這是由于焊接時工作臺及周圍連接焊縫的母材限制了焊縫區的塑性收縮,殘余變形逐漸向焊縫橫向的自由端發展,最終在底板一側邊緣發生一定程度翹起。底板邊緣前端部分殘余變形較小,可能是由于在開始焊接時溫度還未達到穩定狀態。

圖10 模擬得到T型接頭的變形分布Fig.10 Deformation distribution of T-joint by simulation

4 結論

(1)采用所建立的B樣條焊縫及組合熱源模型模擬得到的A6061鋁合金脈沖MIG焊T型接頭的熔池形貌、特征點熱循環曲線與試驗結果吻合良好,熔池的熔深和熔寬與試驗結果之間的相對誤差分別為1.6%,3.4%,特征點峰值溫度的相對誤差不大于1.4%,驗證了模型的準確性。

(2)模擬得到脈沖MIG 焊T 型接頭的縱向殘余應力主要集中在焊縫及熱影響區,表現為拉應力,橫向殘余應力主要集中在底板上,沿焊縫方向呈拉壓交替分布的規律,縱向和橫向殘余應力峰值都達到了274 MPa左右。在距焊縫中心約10,30 mm處的縱向殘余應力模擬結果與試驗結果之間的相對誤差分別為28.0%和20.6%,其計算精度比采用簡化焊縫及雙橢球熱源模型的計算精度至少提高了15.7%;焊后最大殘余變形位于焊縫一側底板邊緣,最大變形量為1.16 mm,模擬結果與試驗結果之間的相對誤差為5.4%。