電站鍋爐后屏過熱器流體冷卻間隔管爆管原因分析

史海燕 史曉琦 智強強 李虹霖

(1.內蒙古磴口金牛煤電有限公司 巴彥淖爾 015200)

(2.內蒙古電力建設(集團)有限公司 呼和浩特 010010)

(3.哈爾濱鍋爐廠有限責任公司 哈爾濱 150046)

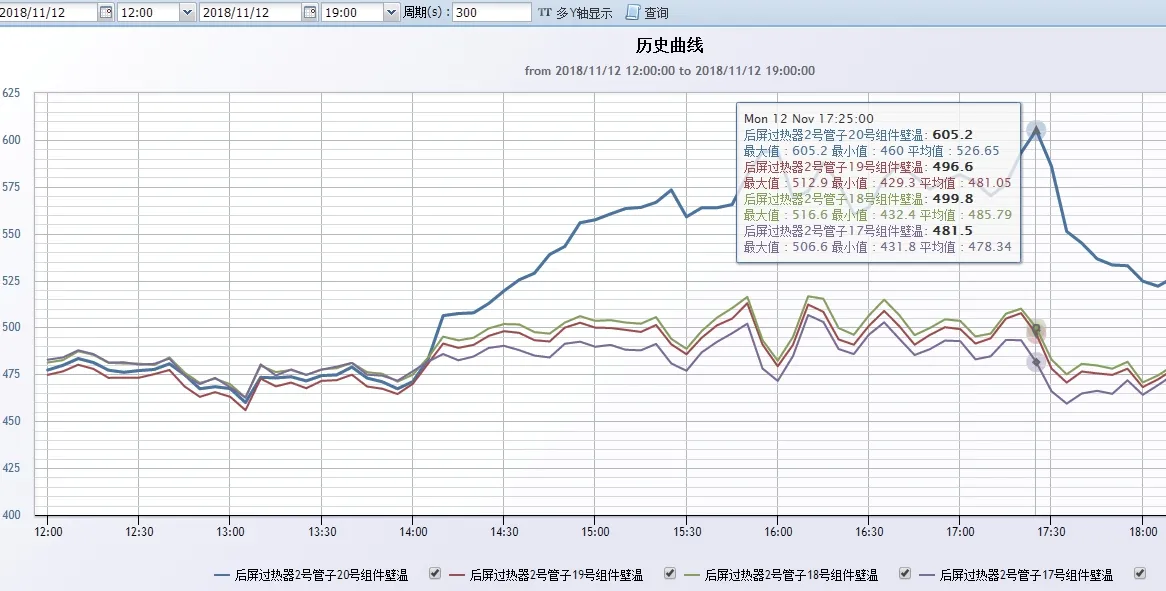

某電廠#2機組負荷在299.8 MW時,主蒸汽溫度為535 ℃,主蒸汽壓力為15.93 MPa,發現#2鍋爐右側51 m處有泄漏聲音。檢查鍋爐爐管泄漏自動報警裝置,顯示第7通道報警,能量值(標準值<50%)從30%上漲至最高86%,且低頻頻譜值達到800(標準值<200),最高上漲至1 350。調取受熱面管道壁溫監測歷史曲線,發現后屏過熱器爐左向爐右數第20屏爐后至爐前第2根管壁溫從467.3 ℃上升至605.2 ℃,鍋爐受熱面管壁溫度監測記錄如圖1所示。據此判斷,該管道已出現泄漏。確認后屏過熱器管道失效后,進行停機檢修并分析原因。截止到本次停爐,#2鍋爐累計運行約59 000 h。

圖1 鍋爐受熱面管壁溫測點記錄曲線

1 設備概況

#2機組為330 MW燃煤機組,鍋爐采用全鋼結構構架、緊身封閉布置結構,采用正壓直吹式中速磨煤機制粉系統、四角切圓燃燒方式、固態排渣,鍋爐設計為亞臨界參數,設計最大連續蒸發量為1 176 t/h。過熱器系統由頂棚過熱器和包墻過熱器、水平低溫過熱器和立式低溫過熱器、分隔屏過熱器、后屏過熱器、末級過熱器組成。末級過熱蒸汽出口壓力為17.5 MPa,出口溫度為541 ℃,過熱蒸汽溫度采用二級噴水調節。

后屏過熱器位于爐膛上方折焰角前部,共20屏,每屏以685.8 mm的橫向間距沿整個爐膛寬度方向布置。后屏過熱器流體冷卻間隔管由后煙道延伸包墻入口連接管引出,進入爐膛內沿爐寬方向將20屏后屏過熱器管屏分別橫向固定,再穿出頂棚過熱器與過熱器聯絡管相連。主要作用是保持爐膛內后屏過熱器管屏橫向間距和防止運行中管屏位移及晃動[1]。爐內流體冷卻間隔管材質為12Cr1MoVG,規格為φ51 mm×7 mm。

鍋爐停爐冷卻后進入爐內檢查,發現爐前側流體冷卻間隔管U型彎頭外弧側爆管,且水平向爐后側位移約500 mm,流體間隔管彎頭爆口處宏觀形貌見圖2。爆口處泄漏的蒸汽將相鄰的后屏過熱器爐左向爐右數第20屏爐前至爐后第1至第5根過熱器管沖刷吹損,沖刷部位表面光滑,方向一致,沖刷深度與蒸汽流向相符,符合GB/T 30579—2014《承壓設備損傷模式識別》中第7.6.2條沖刷損傷形態特征[2],后屏過熱器吹損管屏部位見圖3。后屏過熱器管材質為SA213-T91,規格為φ54 mm×9 mm。割管檢查管道彎頭內部未見氧化皮脫落及其他異物。現場分析流體冷卻間隔管水平位移的原因為:自U型彎頭開始至頂棚垂直直管段長10 m多,無任何剛性固定,機組運行時在爐內高溫環境工況下,管道剛性不足,突然爆管外泄的蒸汽所產生的反作用力使其向爐后位移約500 mm[3],導致彎頭處泄漏蒸汽將后屏過熱器管屏由后上方向前下方沖刷吹損。

圖2 流體間隔管彎頭爆口處形貌

圖3 后屏過熱器管屏吹損形貌

為確定流體冷卻間隔管開裂原因,對泄漏的流體冷卻間隔管和沖刷最嚴重的第20屏后屏過熱器前向后數第2根鋼管進行取樣分析檢測。

2 失效原因分析

2.1 宏觀形貌檢查與分析

對爆漏的流體冷卻間隔管彎頭進行宏觀形貌檢查,發現間隔管彎頭外弧側沿鋼管軸向發生開裂,爆口長度約95 mm,開口較小,呈脆性斷裂特征,爆口處管徑略微脹粗,管壁減薄不多,爆口斷面粗糙,成不平整鈍邊,鋼管內、外壁均存在較厚的氧化皮,爆口附近分布有與破口方向一致的老樹皮狀縱向裂紋,具有典型長時過熱爆口形貌特征[4]。爆口處內、外壁形貌及檢測試樣見圖4(a)、圖4(b)。同時對吹損泄漏的后屏過熱器管屏進行宏觀形貌檢查,漏點周邊管壁光滑,減薄明顯,未見管徑脹粗,未見表面氧化皮及腐蝕損傷特征,符合蒸汽沖刷損傷特征。

圖4 彎頭處爆口內、外壁形貌

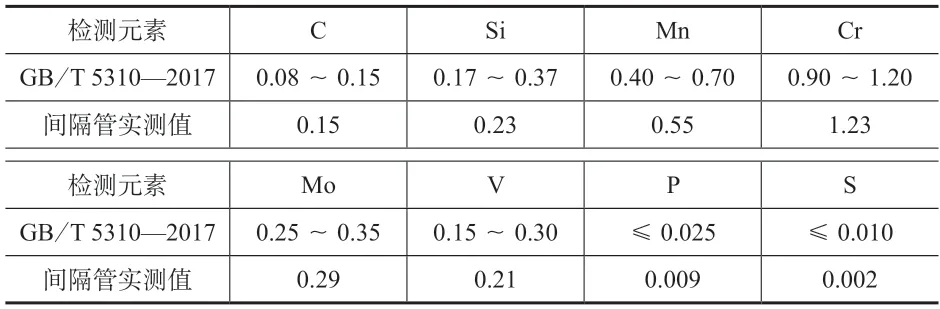

2.2 化學成分檢測與分析

使用SPECTROLAB MAXx臺式光譜儀對流體冷卻間隔管彎頭材質12Cr1MoVG進行化學成分檢測,結果見表1,鋼管化學成分鉻含量符合GB/T 222—2006《鋼的成品化學成分允許偏差》的要求,其他合金成分均符合設計材質標準GB/T 5310—2017《高壓鍋爐用無縫鋼管》的要求。

表1 12Cr1MoVG化學成分檢測結果%

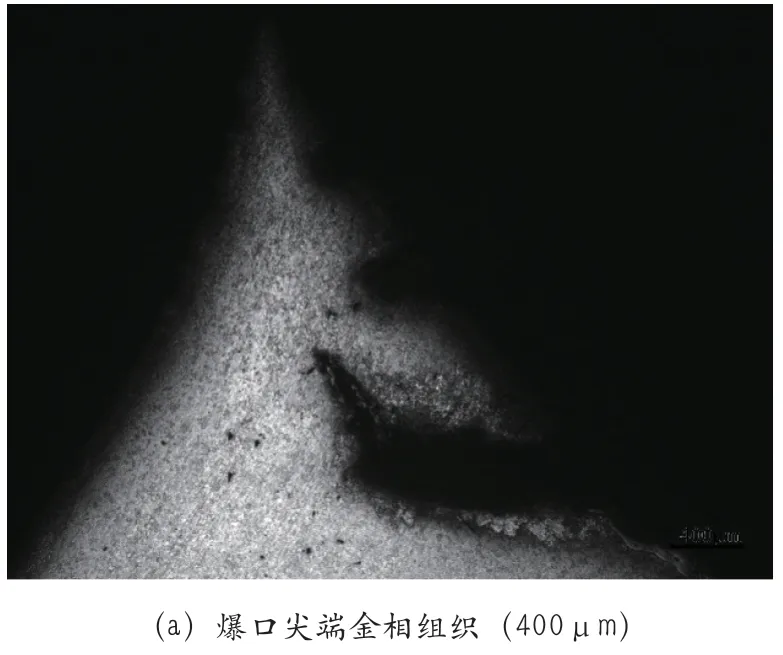

2.3 顯微組織檢測與分析

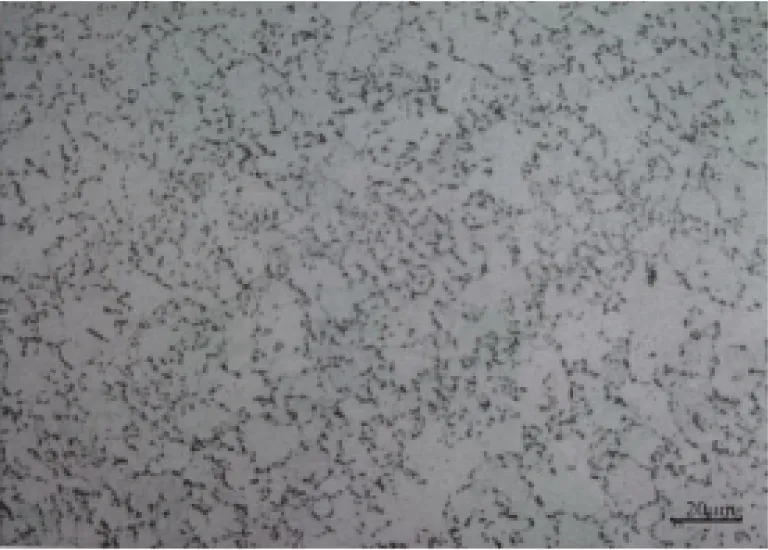

對爆漏的流體冷卻間隔管材質12Cr1MoVG取樣進行顯微組織檢測,發現爆口附近及對側金相組織均為鐵素體+碳化物,球化級別已達5級,屬嚴重球化。通過金相觀察可以發現,爆口尖端存在蠕變孔洞和蠕變裂紋,爆口尖端金相組織見圖5(a)。爆口處附近管道金相組織見圖5(b)。爆口對側管道金相組織見圖6。整段管道氧化狀況嚴重,內壁氧化皮厚度達237 μm,見圖7。氧化是金屬材料在高溫環境下服役失效的一個重要原因,隨著機組運行時間的延長,冷卻間隔管管壁氧化皮厚度增加,管子的熱阻也會隨之增加,造成管內流動介質對管壁的冷卻能力下降,而管壁的溫度相對升高,氧化皮厚度增加同時又使管子的有效使用壁厚逐漸減小,造成超溫運行。超溫運行加劇管壁的氧化,同時又導致管材在運行過程中珠光體球化速度的加劇[5]。

圖5 爆口部位金相組織

圖5 爆口部位金相組織(續)

圖6 爆口處對側金相組織

圖7 爆口管內壁氧化皮

另對沖刷泄漏的第20屏后屏過熱器前向后第2根鋼管取樣進行顯微組織檢測。該管材質為SA213-T91,內壁未見明顯氧化皮。金相組織為回火馬氏體,老化級別2級,符合材料要求,金相組織見圖8。

圖8 第20屏第2根泄漏管金相組織

2.4 力學性能檢測與分析

對爆漏的流體冷卻間隔管和后屏過熱器管進行常溫拉伸性能測試,結果顯示流體冷卻間隔管的抗拉強度已低于標準要求,檢測結果見表2。

表2 流體冷卻間隔管常溫力學性能檢測結果

檢測沖刷泄漏的后屏過熱器爐左向爐右數第20屏第2根管的各項常溫力學性能,符合標準要求,檢測結果見表3。

表3 后屏過熱器管常溫力學性能檢測結果

通過力學性能檢測,結果顯示流體冷卻間隔管12Cr1MoVG材料的抗拉強度已低于標準要求,在高溫環境下組織穩定性降低,爆口管子球化級別已達5級,組織的老化導致力學性能降低,高溫強度嚴重下降,在高溫介質和蒸汽壓力的雙重作用下,發生高溫蠕變并形成裂紋,導致管子爆口失效。

2.5 管道布置與分析

查閱鍋爐廠后屏過熱器流體冷卻間隔管設計圖紙,并與爐內管道實際布置走向進行比對,發現現有布置管道安裝走向與原設計圖紙布置不符,經計算,原鍋爐廠設計流體冷卻間隔管爐內長度約為31 000 mm,原鍋爐廠設計簡圖如圖9所示。經了解,#2鍋爐低氮燃燒器改造時為解決后屏過熱器壁溫超溫問題,將后屏過熱器(共20屏)管屏的每屏內管圈第15管圈、第16管圈(原設計每屏共16圈)爐內管段切除,來減少管屏換熱面積。改造后為固定管屏,調整了固定位置并增加橫向流體冷卻間隔管的長度來固定管屏。改造后安裝布置的流體冷卻間隔管爐內部分長約81 000 mm,管道長度比原設計長度增加約50 000 mm,管道布置如圖10所示。

圖9 原設計流體冷卻間隔管布置簡圖

圖10 低氮燃燒改造后流體冷卻間隔管布置簡圖

管道增長擴大了管道受熱面積,吸熱量增加,造成管內蒸汽溫度超出設計溫度,且降低了管內蒸汽流速。此結果從前期流體冷卻間隔管末端爐外管座金屬檢測材質老化進行了驗證。

2.6 運行分析

通過調閱機組前期運行記錄,發現#2鍋爐低氮燃燒器改造前,后屏過熱器易超溫,通過切除管圈減少受熱面積進行改善。低氮燃燒器改造后爐膛火焰中心上移,后屏過熱器仍存在局部超溫現象;受市場采購煤種影響,入爐煤摻燒后易堵塞,加上錐形結構煤倉落煤不暢,磨煤機易斷煤,斷煤后主蒸汽壓力下降,對應飽和蒸汽溫度下降,鍋爐輻射換熱減少,對流換熱增加,斷煤后采用機械或人工處理又突然大量下煤[6],又促進過熱系統超溫現象的發生;低負荷時蒸汽流量低,啟、停磨煤機時若運行人員操作不當,加劇爐內受熱面管的超溫。以上因素共同導致該部位管道處在超溫工況下運行。

因流體冷卻間隔管無壁溫測點,無法適時準確判斷管道超溫情況,但根據相鄰的后屏過熱器歷史運行壁溫記錄和管道空間位置確定,爐內流體冷卻間隔管長期處于超溫狀態運行。

3 爆管原因分析

與流體冷卻間隔管相鄰的后屏過熱器管屏材質為SA213-T91,使用溫度在610 ℃范圍內,通過檢測,未見異常。流體冷卻間隔管材質為12Cr1MoVG,依據DL/T 715—2015《火力發電廠金屬材料選用導則》規定,此材質用在鍋爐受熱面管溫度上限為580 ℃[7]。低氮燃燒器改造后在管內未見異物堵塞的情況下僅運行28 000 h便出現管材5級球化的現象。

從金屬材料本身失效分析結果說明,流體冷卻間隔管運行過程中存在長時過熱現象,造成鋼管組織嚴重球化、力學性能下降,在內部高溫介質壓力作用下發生爆破泄漏形成第一爆口,泄漏的高壓蒸汽不斷沖刷與其相鄰的后屏過熱器管屏,最終導致后屏過熱器吹損減薄形成第二泄漏點。

綜上所述,通過對后屏過熱器流體冷卻間隔管檢測分析、管系爐內布置情況和運行數據綜合分析,確定引起爆管的主要原因是#2爐低氮燃燒器改造時流體冷卻間隔管未按原設計圖紙進行恢復,改造時僅考慮管屏固定,未考慮管道長度增加對冷卻間隔管材質本身的影響。流體冷卻間隔管長度的增加,造成管內蒸汽介質流速降低,爐內管壁受熱面積擴大,導致吸熱量增加,再加上爐內實際運行環境溫度高于原設計管道材質報警溫度,選用12Cr1MoVG材質的流體冷卻間隔管管內蒸汽溫度和管壁溫度長期超過材質允許的580 ℃上限[8]。因流體冷卻間隔管無壁溫監測點,未能有效監測超溫現象,最終導致低氮燃燒器改造后僅運行28 000 h材料過熱老化失效爆管。

4 檢修及恢復

依據爐內運行環境工況,提高流體冷卻間隔管材質溫度適用范圍,將爐內未按設計布置的已經過熱的流體冷卻間隔管全部更換為SA213-T91管,并恢復原鍋爐廠設計布置,另對吹損的5根后屏過熱器管道進行更換。同時在年度檢修時對#1機組后屏過熱器存在同樣狀況的流體間隔管也進行了更換恢復。

#2爐更換恢復后流體冷卻間隔管又運行約30 000 h,檢測管壁金相組織、硬度無異常。

5 結束語

1)此次爆管給鍋爐技改工程施工敲響警鐘,技改工程施工時須嚴格復核圖紙和施工過程監督,規范設計、安裝工藝,確須改變原設計的,應重新計算鍋爐受熱面管道受熱面積以及選用管道材質的溫度適用范圍。

2)鍋爐技改施工過程嚴格按照DL 5190.2—2019《電力建設施工技術規范 第2部分:鍋爐機組》相應條款執行[9],質量驗收依據DL/T 5210.2—2018《電力建設施工質量驗收規程 第2部分:鍋爐機組》相應驗評標準進行驗收[10]。

3)在流體冷卻間隔管末端加裝壁溫測點,有效監測管道運行溫度[11],出現超溫報警及時處理。

4)優化改造原煤倉錐形結構為蝦米曲線結構,盡可能地避免因結構原因導致煤倉堵煤、棚煤而引起超溫[6]。

5)加強鍋爐運行過程的監控,提高運行人員操作燃燒調整水平,使其熟悉各類煤質特點,具有在各負荷狀態下預判運行參數發展趨勢的能力,防止超溫現象的發生。

6)檢修時擴大鍋爐四管防磨防爆檢查范圍,做到逢停必檢,加強同類型管道材質監督檢測工作,發現異常及時進行消缺處理。