液壓鑿巖機的鉆孔糾偏控制系統分析及仿真研究*

熊中剛,劉 忠※,楊 能,王 罡,龔東昌,張明勛,洛桑達娃,陳 順

(1.桂林電子科技大學機電工程學院,廣西桂林 541004;2.桂林航天工業學院機電工程學院,廣西桂林 541004;3.國網西藏電力有限公司,拉薩 850010;4.四川電力設計咨詢有限責任公司,成都 610041)

0 引言

在能源礦山爆破施工中,大都采用液壓鑿巖掘進鉆孔工藝,由于地層存在溶洞、裂紋巖石負載不均勻的現象,在鑿巖鉆孔中會出現鉆孔偏斜現象,使炮孔達不到要求或鉆桿廢棄于炮孔中,嚴重影響鉆孔效率。關于預防鉆孔偏斜,國內外研究者做了一些研究,如Chai 等[1]針對鉆孔偏斜的問題,建立了偏斜的理論模型,通過仿真模擬驗證了鉆孔偏斜產生的原因和預防偏斜的措施;張延忠[2]為了解決弧形工作閘門2 個油缸存在偏差的問題,提出了一種啟閉機同步液壓控制系統,通過單比例調速閥聯合常規調速器實現同步控制,確保2 個油缸之間的同步性,通過這種組合方式,能夠有效糾正弧形工作閘門偏差,經試驗和仿真驗證了該方案的可行性;Liu等[3]針對錨桿鉆孔偏斜的問題,研制了新型錨桿糾偏裝置,保證了鉆孔過程的偏斜問題,提高了鉆孔的質量;Zhang 等[4]針對鉆孔軌跡偏斜問題,提出了行動者-批評者強化學習和積分滑模控制的自適應容錯控制方法,對旋轉導向系統的井眼軌跡進行跟蹤和校正,經過仿真和試驗驗證該系統在軌跡糾偏具有良好作用;楊西等[5]針對軋制車輪運輸的偏斜問題,提出了糾偏機構+負載敏感液壓控制的方法,利用2 個油缸進行控制,經過仿真研究驗證了該系統的可行性和可靠性;簡鵬等[6]針對盾構機施工過程姿態控制滯后性導致偏斜的問題,提出了一種盾構施工的姿態自動控制方法,經仿真驗證和現場應用,證明該方法具有較高的可靠性和實用性;冀超輝[7]針對鉆機鉆孔過程偏移導致鉆孔偏斜的問題,提出了后續鉆孔或補打鉆孔的糾偏方法,改善了鉆孔偏斜的現象。

液壓鑿巖工程實踐表明,研究液壓鑿巖機糾偏控制方法在提高鉆鑿效率的同時還能降低能耗,進而推動液壓鑿巖裝備朝著智能化方向發展[8-10]。本文針對鑿巖機鉆孔糾偏問題,設計一種液壓鑿巖機的鉆孔糾偏控制系統,詳細敘述其工作原理,經過理論和仿真分析,揭示鉆孔偏斜對液壓系統參數的影響,驗證該系統糾偏的可行性和可靠性。

1 液壓鑿巖糾偏控制系統設計

1.1 液壓鑿巖機工作原理

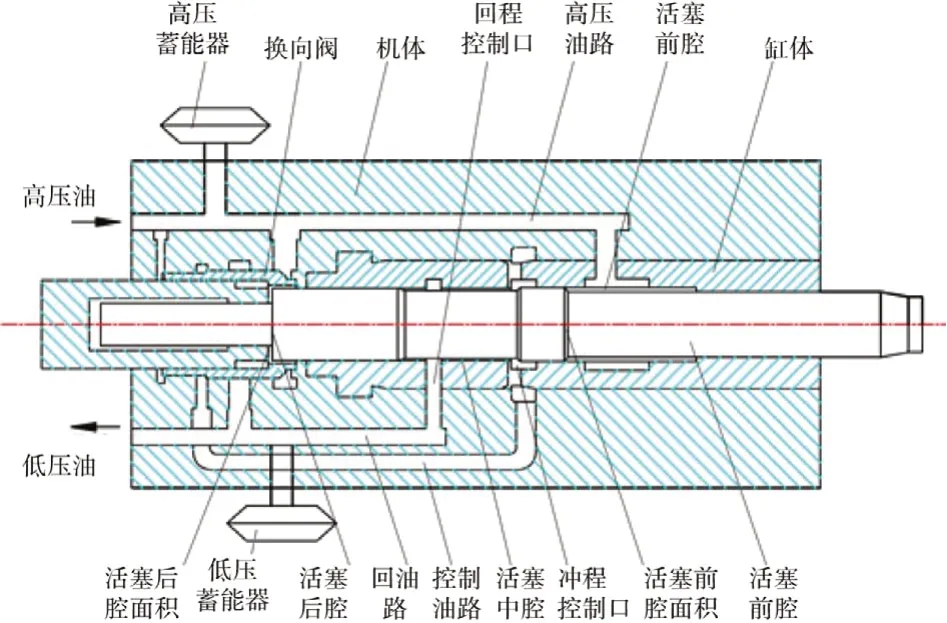

液壓鑿巖機通過將液壓能轉化為沖擊機械能達到將巖石破碎的目的。液壓鑿巖機工作原理如圖1所示。

圖1 液壓鑿巖機工作原理

高壓油由高壓油口和換向閥進入沖擊系統,從低壓油口流出,其中換向閥屬于二位三通液動換向閥。首先,活塞處于最左端時,液壓油經活塞前腔由S1口進入換向閥,使換向閥右位機能接入,使高壓油路同步涌入活塞前腔及后腔,由于活塞后腔A2和活塞前腔A1的面積差,且A1 大于A2,使得兩油腔產生壓力差。由于這個壓差,活塞會受到向前的推力從而加速運動。當活塞的運動速度提高時,后腔需要更多的液體流量。如果所需流量超過了液壓泵提供的流量,系統供能不足時,則通過高壓蓄能器中儲存的高壓油與活塞前腔回油同步向活塞后腔提供液體流量,以滿足其沖程運動的流量需求。當沖擊活塞撞擊釬尾時,沖程控制口與回程控制口接通,使換向閥兩端受力發生變化,換向閥左位機能接入,從而實現快速換向,結束鑿巖機的沖程運動。當換向套閥換向時,沖擊活塞的后腔與回油通道連通,沖擊活塞在高壓油作用下回位。當活塞前腔再次與沖程控制口相通時,高壓油路與控制油路相連。此時,高壓油與前后腔相連接,但由于換向閥左端的壓力損失,形成差動連接,回程加速運動結束,但活塞會因為慣性繼續進行回程減速運動,直至沖擊活塞停止運動。同時,高壓蓄能器會將剩余的能量以液壓能的形式儲存起來,至此,沖擊機構完成一個工作循環。

液壓鑿巖機沖擊機構利用沖擊活塞不斷撞擊釬尾,將液壓能轉化為沖擊能,輸出連續的沖擊能量,以達到釬尾破碎巖石的效果。

1.2 糾偏控制系統設計及工作原理

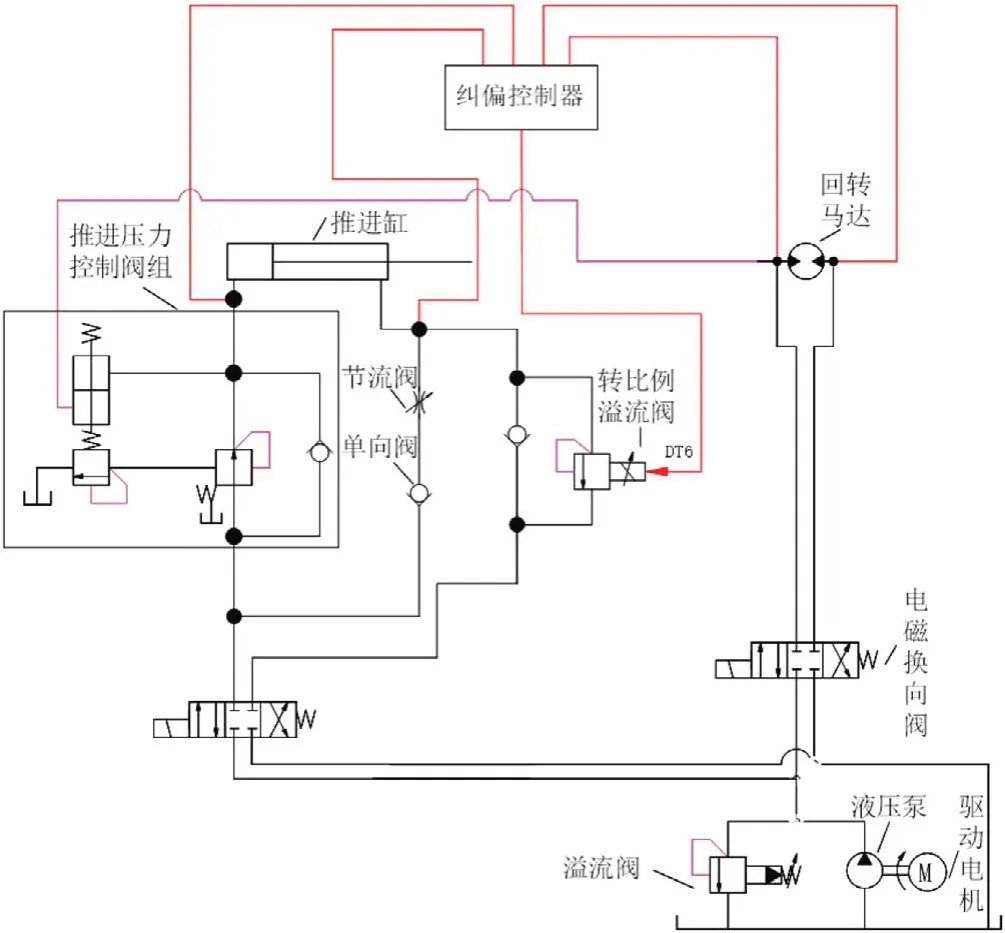

本文針對液壓鑿巖機鉆孔偏斜的問題,提出了糾偏控制系統方案,如圖2 所示。糾偏工作過程如下:液壓泵由電機驅動后,輸出一定壓力與流量的液流,溢流閥調定糾偏控制系統總工作壓力;電磁換向閥通過推進控制閥組輸入一定壓力與流量的液流控制推進缸,完成液壓鑿巖機進退動作,電磁換向閥控制液壓回轉馬達,完成液壓鑿巖機釬桿回轉作業,進而為液壓鑿巖機過程提供轉速和破巖扭矩;液壓馬達的回轉壓力信號直接作用于推進控制閥組,推進控制閥組控制工作液壓缸下腔與其上腔壓力平衡,以自適應調節推進缸無桿腔壓力;同時,通過糾偏控制器發出電信號驅動比例溢流閥的比例電磁線圈DT6,以調節推進缸回油壓力,從而實現對液壓鑿巖機推進工作壓力的有效補償[11-13]。

圖2 液壓糾偏控制系統

此外,針對該系統還設計了一種糾偏控制器。該控制器采集回轉馬達的壓差信號,通過比較計算,可以得出液壓鑿巖機鑿巖鉆鑿時的阻力矩,利用鑿巖軸壓力與轉釬阻力矩公式,可以計算得出鑿巖機的軸壓力,然后根據不同施工工況下鑿巖機的推進力與軸壓力的關系,計算出鑿巖鉆進過程中所需的理論推進力;把理論推進力與實際推進力差作為輸入控制信號,作用于比例溢流閥比例線圈,使其成比例開啟,實現推進缸壓力補償控制,由此可避免鑿巖鉆進過程中因鑿巖機推進力的不均勻而引起的鉆孔偏斜。

該糾偏控制器能夠實現鑿巖機的精確控制,根據鑿巖機的作業工況和鑿巖鉆進的阻力變化,以自動調節推進缸的工作壓力,確保鑿巖機的推進力與軸壓力的平衡,從而避免鉆孔偏斜,提高鑿巖效率和施工質量。總而言之,糾偏控制系統通過液壓泵、溢流閥、電磁換向閥、推進缸、回轉馬達等組件的協調工作,以及糾偏控制器的精確調節,實現了對液壓鑿巖機推進工作壓力的補償和控制,保證了鑿巖機的穩定運行和準確鑿巖。

1.3 液壓鑿巖沖擊力學分析

液壓鑿巖機在鑿巖鉆進過程中,鉆鑿掘進所需的軸壓推進力與巖石的硬度密切相關[14],針對不同種類及物理性質的巖石,其鉆鑿掘進所需的軸壓推進力不同[15-19]。為避免因推進力過大或過小而導致鉆孔偏斜,依據工程實踐,可得出釬桿所需軸向推進力Fd與巖石硬度的關系如式(1)所示。

式中:D為鉆桿直徑,m;f2為巖石硬度系數。

液壓鑿巖機釬桿所受阻力Fz如式(2)所示。

式中:ki為鉆具-巖石的接觸系數;z為鉆頭的切削刃數;h為切削深度,m;vz為鉆桿速度,m∕s;h為鉆進深度,m。

其中,鉆進深度h如式(3)所示。

式中:r為鑿巖機在鉆進過程中的轉速,r∕min。

鑿巖機釬桿在鉆進過程中所受回轉阻力矩如式(4)所示。

聯立式(1)~(4)可得式(5)。

針對ZJ-150 型液壓鑿巖機,其轉釬機構為外回轉齒輪減速裝置,由回轉馬達驅動實現鑿巖機釬桿的轉動,則

式中:Mr為鑿巖機回轉馬達的輸出力矩。

將式(5)代入式(6),可得鑿巖所需軸壓力為:

式中:Vm為馬達排量,m3∕s;ηm為馬達機械效率;ηi為馬達容積效率;Δp為馬達進出口壓差。

液壓鑿巖機推進機構提供的推進力為:

式中:pt1為推進缸進油壓力,MPa;pt2為推進缸回油壓力,MPa;As1為推進缸進油路有效作用面積,m2;As2為推進缸回油路有效作用面積,m2。

液壓鑿巖機在水平鑿巖工況下,其推進力與機體所產生的軸壓力相等。而在垂直向下鑿巖工況下,鑿巖機機體所提供的推進力與軸壓力呈一定的關系[14]。具體而言,推進力與軸壓力之間的關系取決于鉆鑿的巖石性質和鑿巖機系統的工作參數。根據這些因素,可以計算出鑿巖鉆進過程中所需的理論推進力,并相應地調整液壓鑿巖機的工作參數,以達到最佳的鑿巖效果。

2 仿真研究

2.1 仿真模型建立

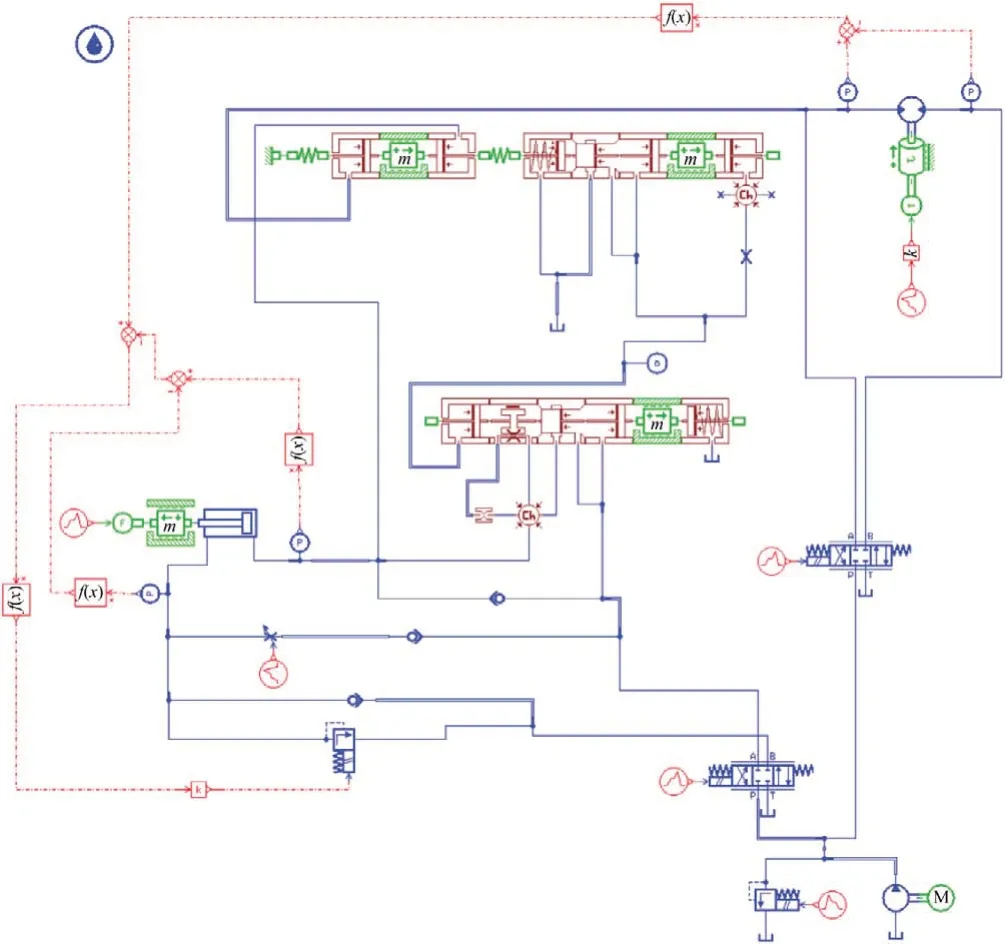

依據糾偏控制系統方案,通過AMESim 建立如圖3所示的鉆孔糾偏控制系統的模型。

圖3 液壓鑿巖機的鉆孔糾偏控制系統仿真模型

2.2 仿真參數設置

根據所研究的液壓鑿巖機機型,確定其物理參數如表1所示[18-20]。

表1 仿真系統的物理參數

2.3 仿真結果分析

液壓鑿巖機在施工作業中通常會面對不同類型的巖石,這些巖石可以被分為軟巖、中硬巖和硬巖,其對應的巖石硬度系數f2分別為5、10、15。為適應不同的工況,針對水平鑿巖、垂直向下鑿巖2 種典型工況,進行系統的仿真研究,施加不同的推進力作用于巖石,以模擬實際施工過程中的情況。

2.3.1 水平鑿巖工況

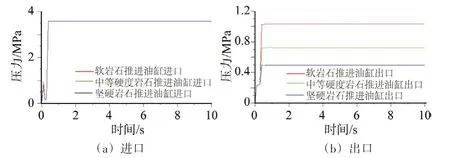

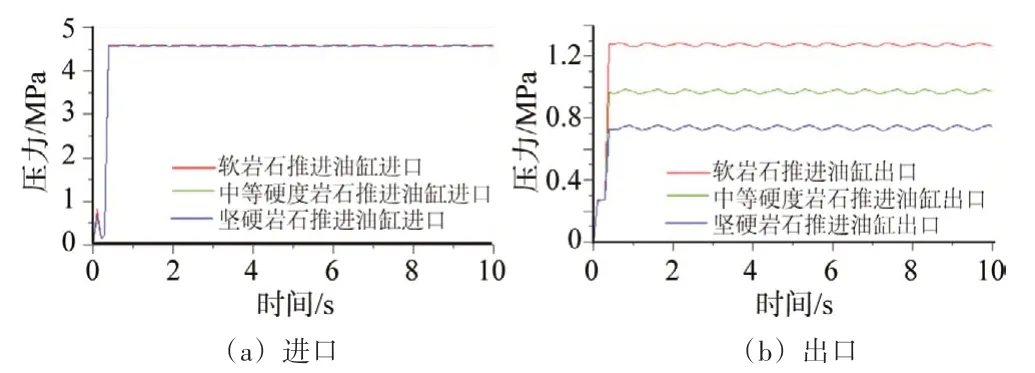

將溢流閥調定的系統壓力分別設置為4、5、6 MPa,其推進缸的進油腔壓力和回油腔壓力曲線如圖4~6所示。由圖可知,在初始階段的0.2 s 內,由于液壓泵輸出壓力不穩定,其壓力曲線存在小時段的波動,其后系統快速達到穩定狀態。其中圖4~5 所示的推進缸回油口壓力在工作區間存在一定波動,這是由于液壓馬達進出口油液壓差的波動所引起的。

圖4 水平鑿巖工況下推進缸工作壓力曲線(系統壓力為4 MPa)

圖5 水平鑿巖工況下推進缸工作壓力曲線(系統壓力為5 MPa)

圖6 水平鑿巖工況下推進缸工作壓力曲線(系統壓力為6 MPa)

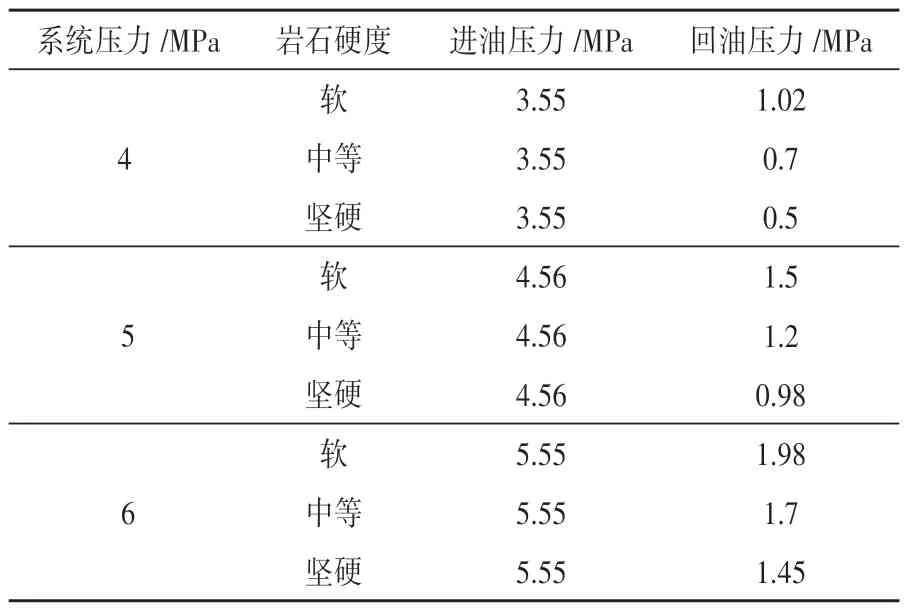

依據圖4~6 可得出仿真數據如表2 所示。由表可知,在鑿巖機的系統壓力保持恒定的情況下,當鑿巖機鉆鑿的巖石硬度變化時,推進缸的進油壓力幾乎不會改變;但回油壓力與巖石硬度成反比關系,鉆鑿軟巖時,推進缸回油壓力最大,鉆鑿堅硬巖石時,回油壓力最小,其原因在于鉆鑿遇到堅硬巖石對軸壓力的需求最大;推進缸的進油壓力隨著鉆孔偏斜控制系統壓力的增大也逐步增大。

表2 在水平鑿巖工況時的仿真結果

2.3.2 垂直向下鑿巖工況

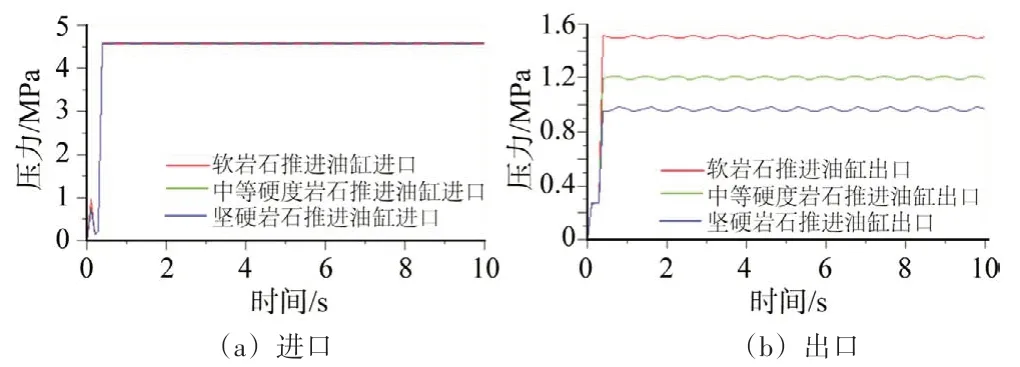

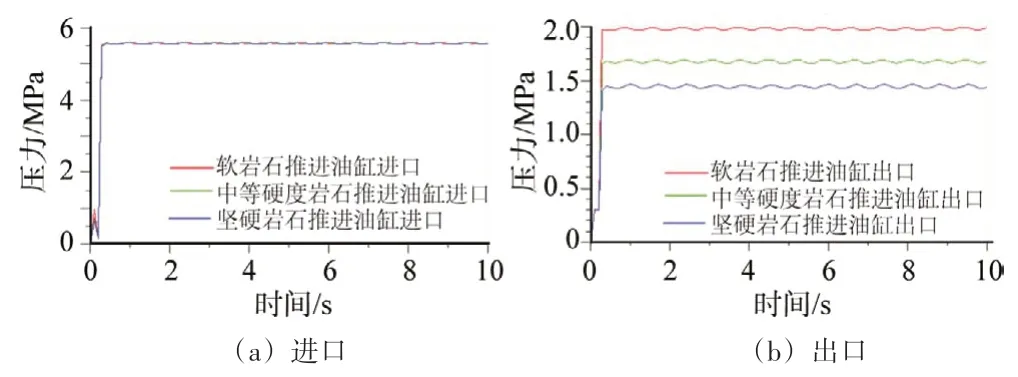

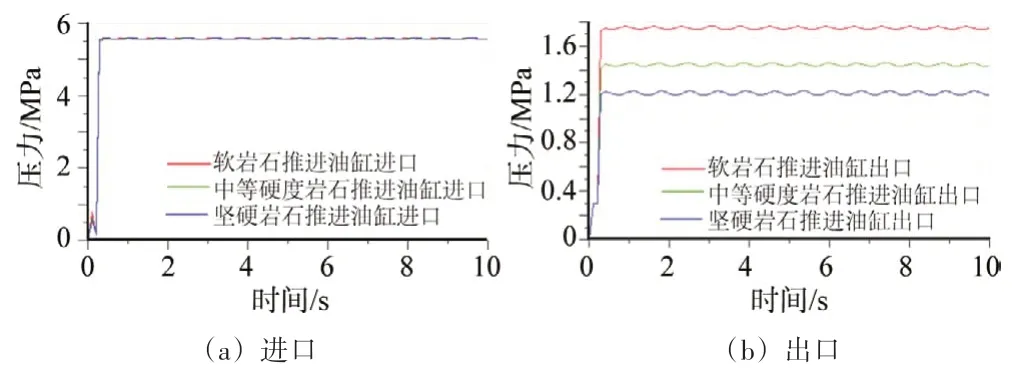

將溢流閥調定的系統壓力分別設置為4、5、6 MPa,其推進缸的進油腔壓力和回油腔壓力曲線如圖7~9 所示。由圖可知,在初始階段的0.2 s 內,由于液壓泵輸出壓力不穩定,其壓力曲線存在小時段的波動,其后系統快速達穩定狀態。推進缸回油口壓力在工作區間存在一定波動,主要由液壓馬達進出口油液壓差的波動所導致。其仿真結果趨勢基本與水平鑿巖工況一致。

圖7 垂直向下鑿巖工況下推進缸工作壓力曲線(系統壓力為4 MPa)

圖8 垂直向下鑿巖工況下推進缸工作壓力曲線(系統壓力為5 MPa)

圖9 垂直向下鑿巖工況下推進油缸工作壓力曲線(系統壓力為6 MPa)

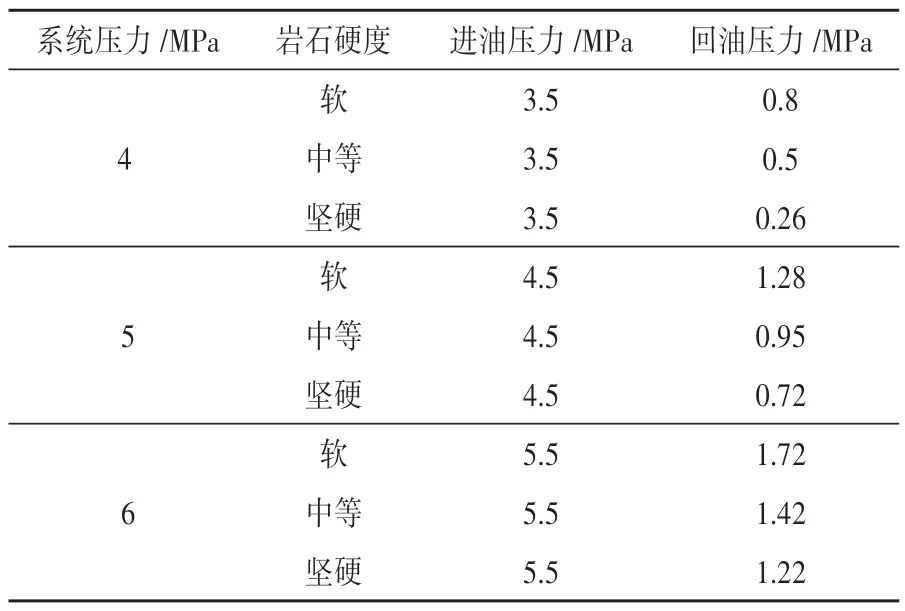

依據圖7~9中壓力曲線數據,可得出仿真數據如表3所示,其系統壓力與巖石硬度和推進油缸的進油、回油壓力之間的關系與水平鉆鑿工況下相似。

表3 在垂直向下鑿巖工況時的仿真結果

2.3.3 水平與垂直鉆鑿工況比較

分析2種不同鑿巖工況可以得出:工況不同,鉆鑿對象巖石相同,液壓鑿巖機系統推進缸進油壓力有一定的差別;由于作用于巖石的軸壓力和機體提供推進力關系的不同,對于垂直向下鑿巖工況,鑿巖機推進缸回油壓力較小。鑿巖機系統壓力不變時,鑿巖工況不同,推進缸回油壓力增量不同,但推進缸進油壓力增量大小幾乎不變。

3 結束語

本文提出了一種液壓鑿巖機的鉆孔糾偏控制系統,分析了該系統的工作原理,建立了系統的數學模型,并進行了理論分析和仿真研究,得出以下主要結論。

(1)采用鉆孔糾偏控制系統對液壓鑿巖機推進油壓進行有效補償的方式,以避免鑿巖鉆進過程中,因鑿巖機的推進力變化而引起的鉆孔偏斜。

(2)鑿巖機推進系統的推進力與軸壓力之間的關系取決于鉆鑿的巖石性質和鑿巖機系統的工作參數。

(3)鉆孔糾偏控制系統的推進缸進油壓力變化較小,回油壓力變化較大;鉆孔偏斜產生的原因為鑿巖機推進系統的推進力與鉆鑿所需的推進力不匹配,進而驗證了,液壓糾偏控制系統的可行性;為改進液壓鑿巖機的鉆孔糾偏提供了技術方案。