基于拓撲優化和響應面分析的6030 龍門加工中心橫梁輕量化設計

肖康利,曾凡洋,王 柱,王健林,王天雷

(1.廣東艾普升智能裝備有限公司,廣東恩平 529499;2.五邑大學智能制造學部,廣東江門 529020)

0 引言

隨著數控技術的快速發展和科學的不斷進步,數控機床已被廣泛應用于工業領域[1]。高速龍門五軸加工中心主要面向大型復雜模具制造以及鋁合金結構件的高速、高效、高精加工,是機械制造領域的關鍵加工裝備[2]。機床的輕量化設計可直接減少不可再生能源、資源的消耗,有著重要意義[3]。輕量化是在保證機床靜動態特性前提下,減輕機床質量,降低資源消耗和減少制造的成本[4]。橫梁是龍門加工中心的主要支撐部件,其結構設計合理與否直接影響機床的整體性能[5],研究橫梁結構,提高加工中心整體性能成為了眾多學者研究的重點[6],文獻[7]通過拓撲優化技術去除橫梁結構的冗余質量;文獻[8]以橫梁的總體積為目標函數對橫梁結構進行優化;文獻[9 -18]針對不同用途加工中心的橫梁采用有限元方法進行了靜動態特性分析,拓撲結構、響應面分析、多目標優化和仿生結構設計等,對橫梁及其筋板結構進行了優化,使橫梁重量均不同程度得到減少,具有較好的實際應用價值。

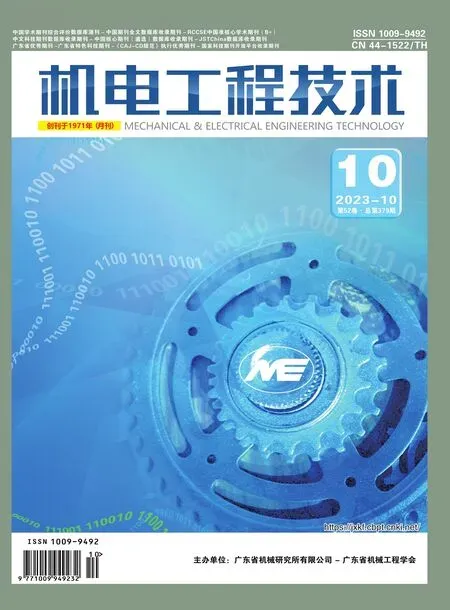

本文采用Workbench對6030 龍門式加工中心概念模型(圖1)中的橫梁進行靜動態特性分析,并在DX模塊中檢測參數選擇的相關性,選取主要參數對橫梁結構進行輕量化設計,在減小龍門中心橫梁的質量并盡可能提升或維持龍門橫梁靜動態特性。

圖1 6030 型龍門式加工中心三維模型

1 橫梁靜態特性分析

(1)前處理。橫梁材料為HT250,材料密度為7 280 kg/m3,彈性模量為1.38 ×1011N/m2,泊松比為0.156。橫梁網格劃分采用自動網格劃分,有限元模型的節點數是25 533,單元數是84 827。

(2)載荷計算。6030 型龍門式機床是定梁型結構,橫梁兩端底部通過螺栓與立柱連接。主軸部件通過橫梁上的導軌與絲桿實現z 軸移動。在橫梁導軌的基礎上,滑枕安裝在滑鞍中,通過主軸上的絲桿帶動滑枕實現y軸位移。當主軸部件運動至橫梁中間位置,且滑枕運動到最低點時,橫梁將產生最大的彎曲變形。

銑削總切削力按下式計算:

式中:ae為銑削層深度;fz為每齒進給量;ap為銑削寬度;Z為銑刀齒數;D為銑刀直徑;KFc為修正系數。

常用工藝采用的盤銑刀直徑為150 mm,銑刀齒數為12 齒,銑削層用量為ae=1.5 mm,每齒進給量fz=0.3 mm,銑削寬度ap=20。將上述參數代入式(1)得Fc=1702.1 N。由式(2)可得各向切削分力Fx=1 531.89 N,Fy=1 191.47 N,Fz=936.16 N。

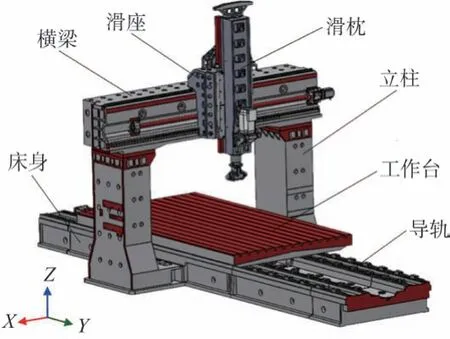

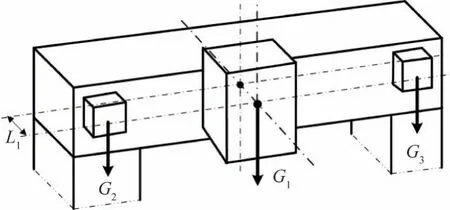

(3)橫梁載荷及邊界條件。橫梁載荷施加:主軸箱及滑枕質量G1=180 kg,橫梁上絲桿和電機的質量將其分別施加于支承座安裝面G2=36 kg 和電機座安裝面G3=72 kg,切削力用遠程力代替,將G1、G2、G3加載到橫梁上,再加上橫梁本身質量。模型受力分析與載荷施加分別如圖2 與圖3 所示。工作時橫梁固定不動,因而在模型底部施加固定約束。

圖2 力分析模型

圖3 橫梁載荷

(4)求解結果。計算結果如圖4 所示,分析可知,橫梁最大變形發生橫梁中部,最大總變形為11.202 μm,橫梁最大應力為2.678 2 MPa,遠小于該材料許用應力。上述分析結果為下面橫梁結構優化提供對比。

2 橫梁動態特性分析

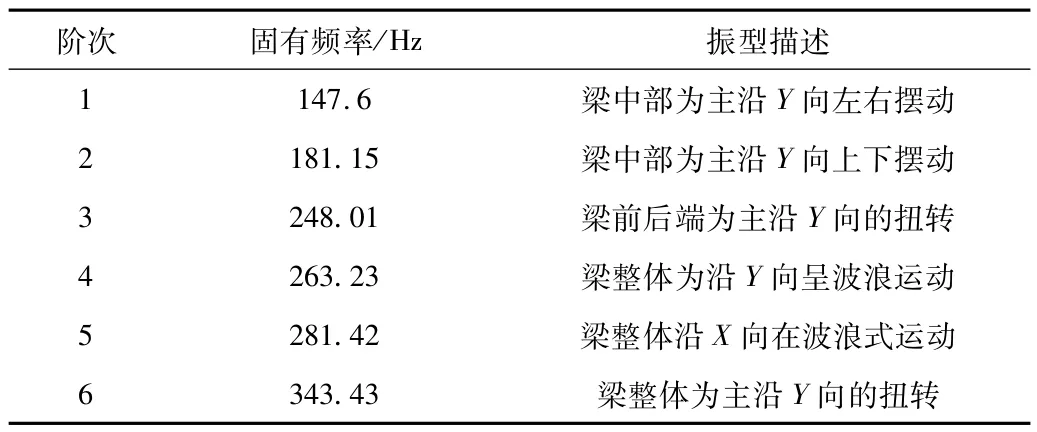

對模型底部上施加固定約束,計算得前6 階固有頻率、變形與振型如表1 和圖5 所示。分析可知,橫梁1階、2 階振型均為整體擺動,3 階振型才出現了扭轉情況,主軸轉速0 ~5 000 r/min,產生的旋轉激勵頻率為100 Hz,小于橫梁的1 階固有頻率;銑刀齒數為12 齒,加工時切削產生的激勵頻率為1 200 Hz,遠高于橫梁前6階固有頻率;前2 階振型為擺動,沒有發生扭轉情況,不會產生受力不均現象,滿足動態設計要求。

表1 橫梁的6 階固有頻率、變形及振型

圖5 原橫梁模態分析

3 橫梁的輕量化設計

3.1 橫梁的拓撲優化

拓撲優化方法有很多,如漸進結構優化法、均勻化法和變密度法。本文采用變密度法,即將單元密度與材料彈性模量用函數方程來表達,并構建函數,去除非傳力路徑上的材料,保留傳力路徑上的材料,提高材料的利用率,實現減重設計。

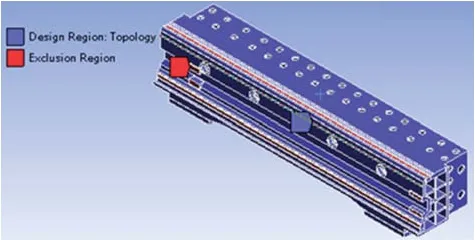

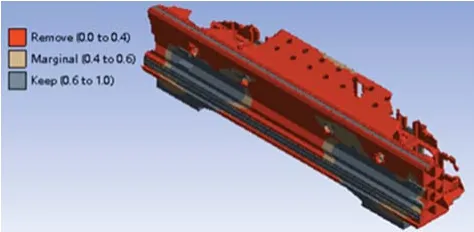

選擇ANSYS Workbench 中Topology Optimization 模塊,導入靜動態分析中所得數據。在target 中將固有頻率和柔順度的權重比例分別設置為0.6 和0.4。定義設計區域與非設計區域,如圖6 所示。設置質量分數為70%,求解橫梁的拓撲模型,得橫梁拓撲結構優化模型如圖7 所示。

圖6 優化區域設計

圖7 拓撲優化模型

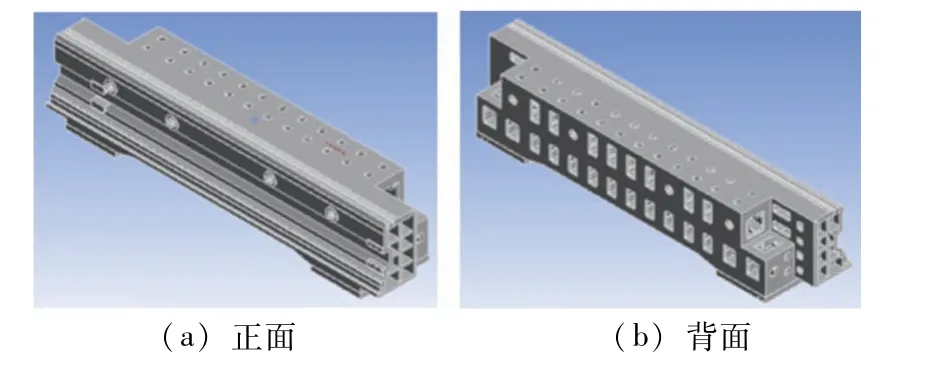

拓撲優化得到模型需對結構進行重構設計,使其滿足工藝等要求。根據拓撲優化結果建立重構模型和靜力學分析結果如圖8 和圖9 所示,對比數據如表2 所示。

圖8 橫梁重構模型

圖9 重構后橫梁靜力學分析

表2 橫梁結構優化的設計變量

優化前、后橫梁質量分別為8 001.7 kg和7 582.0 kg,最大變形為11.313 μm和11.202 μm。分析可知,優化后橫梁的質量減少了5.2%,達到了輕量化的要求。最大變形量略有下降,1 階、2 階固有頻率略有提升。

3.2 橫梁的響應面優化

采用響應面優化方法對影響橫梁質量、1 階固有頻率、最大變形量、最大等效應力通過選取設計變量、實驗設計、靈敏度分析等,然后通過遺傳聚合法求解得各變量的響應面。最后采用MOGA 優化算法得到各變量最優尺寸組合。根據最優方案對橫梁的尺寸進行重構,最后對優化前后參數進行對比,驗證優化結果。

3.2.1 選取設計變量

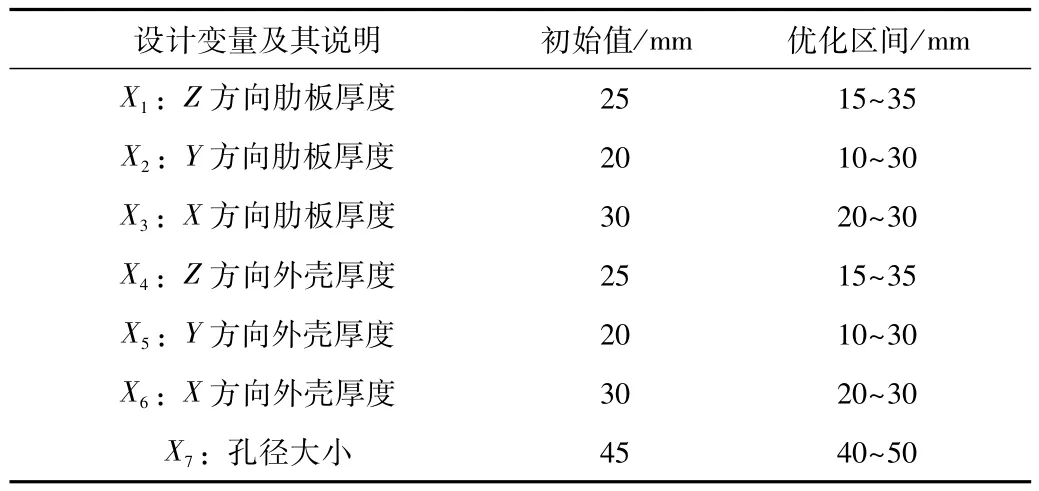

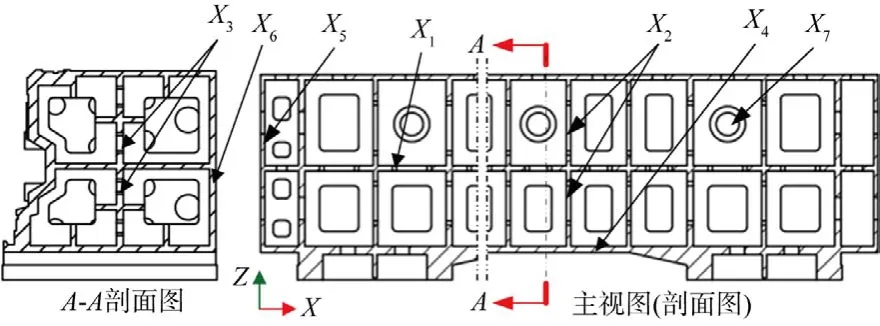

設計變量的確定為結構參數化,本文設計變量選為橫梁壁厚尺寸及各層肋板厚度尺寸,初步確定設計變量為7 個,如圖10 與表2 所示。對設計參數進行靈敏度分析,并根據靈敏度值確定設計參數進行優化。

圖10 橫梁結構示意圖

3.2.2 靈敏度分析

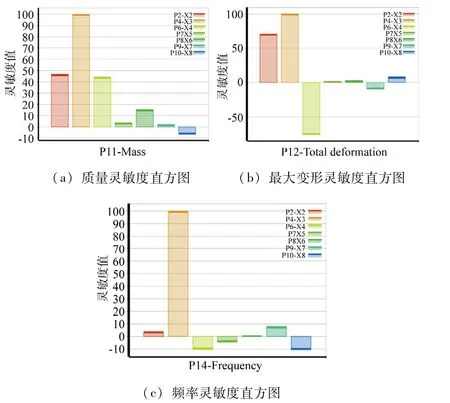

為獲得1 階模態頻率和質量與每個設計參數的靈敏度值,將各設計變量進行參數化,實驗設計時輸入參數為各設計變量,輸出參數為質量、1 階固有頻率和最大變形,可得靈敏度直方圖,如圖11 所示。

圖11 靈敏度直方圖

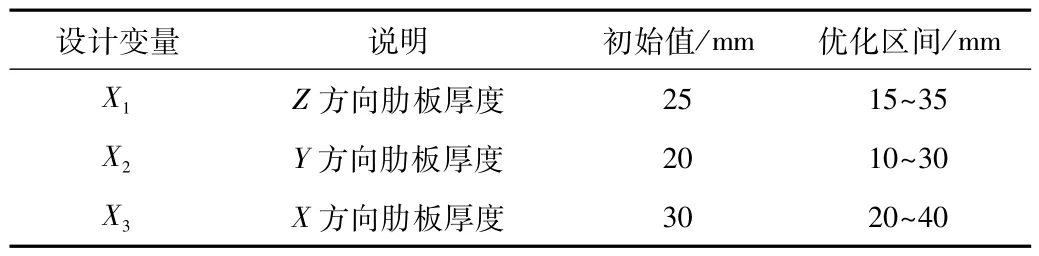

分析可知,X1、X2和X3對目標函數影響較大,因而選定為構造響應面優化的設計變量,如表3 所示。

表3 橫梁結構優化的設計變量

3.2.3 實驗設計

ANSYS Workbench中的Design Xplorer模塊中提供了7 種試驗設計方法,其中Box-Behnken 設計具有試驗效率高、試驗次數少以及可避免極端因素組合的優勢。因此本文選擇該方法對橫梁進行試驗設計。將橫梁的質量、總變形量以及1 階固有頻率作為輸出參數,系統自動生成了13 組樣本數據,如表4 所示。

表4 試驗設計樣本及試驗結果

3.2.4 響應面分析

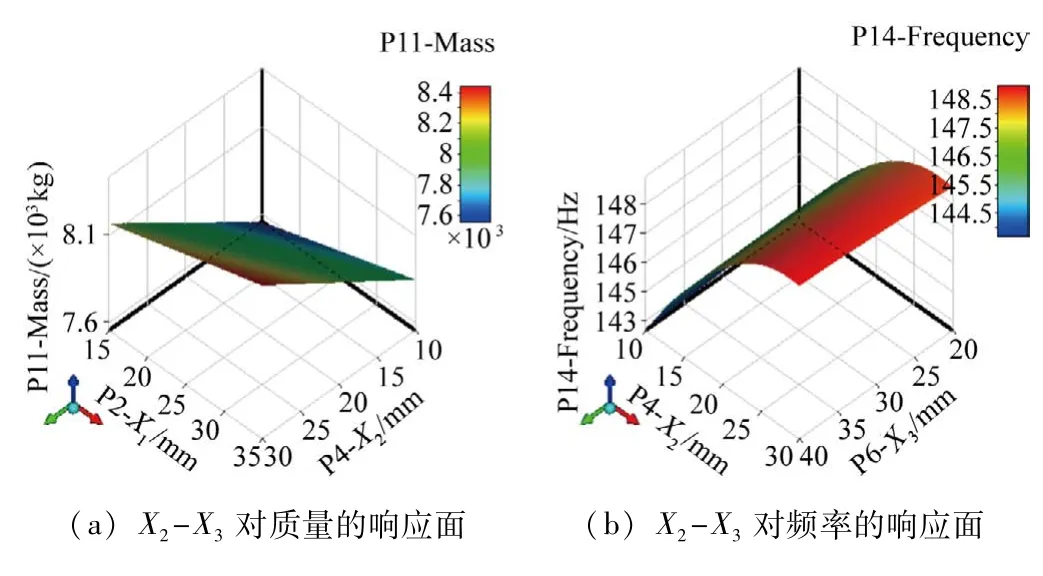

響應面分析法(RSM)是一種綜合試驗設計和數學建模進行實驗尋優方法,可有效減少試驗次數和因素之間的交互作用。常見的響應面類型包括遺傳聚合、標準二階響應面、克里金、非參數回歸、稀疏網格和神經網絡等,其中遺傳聚合可處理帶有空間相關性的數據,擬合精度高,可提供誤差估計。本文選用遺傳聚合法構造響應面模型,可得各設計變量與質量、總變形等效應力和頻率3 個目標變量的響應面,圖12 選取了X2、X3對目標變量的響應面。

分析全部響應面圖可知:X1、X2、X3與橫梁質量成線性關系,隨尺寸增加一直增大;與橫梁頻率近似成線性關系,隨變量尺寸增大而減少;與最大變形量的近似成線性關系,其變化隨著尺寸增大一直減少。

3.3 多目標優化求解

此次優化設計的目的是在橫梁1 階固有頻率不下降(最佳情況是頻率提高)、最大變形量不增加(最佳情況是最大變形量減少)的前提下,實現橫梁輕量化。因此將最大變形量最大等效應力、質量和1 階固有頻率作為優化目標。設計變量為之前定義的橫梁的3 個變量,由此得橫梁多目標優化的數學模型如下:

設計變量:X1、X2、X3。

設計約束:1 階固頻大于或等于144.36 Hz;最大靜態等效應力大于或等于2.655 1 MPa;最大靜態總變形小于或等于0.011 178 mm。

優化目標:使質量最小。

為最大程度實現減輕質量的效果,設置目標重要性,質量為higher,1 階固有頻率為lower,最大變形量的重要性為lower。在Design Exploration 模塊下對橫梁進行優化,系統尋找到符合優化目標的3 個推薦點,如表5 所示。分析可知,優化后第3 組質量為最低,為最優解,1階固有頻率為144.63 Hz,最大變形量為0.011 298 mm,等效應力為2.664 8 MPa,橫梁靜動態性能都有所改善。優化后橫梁質量為7 383.7 kg,比優化前減少了198.3 kg,實現了減重優化目標。

表5 優化結果

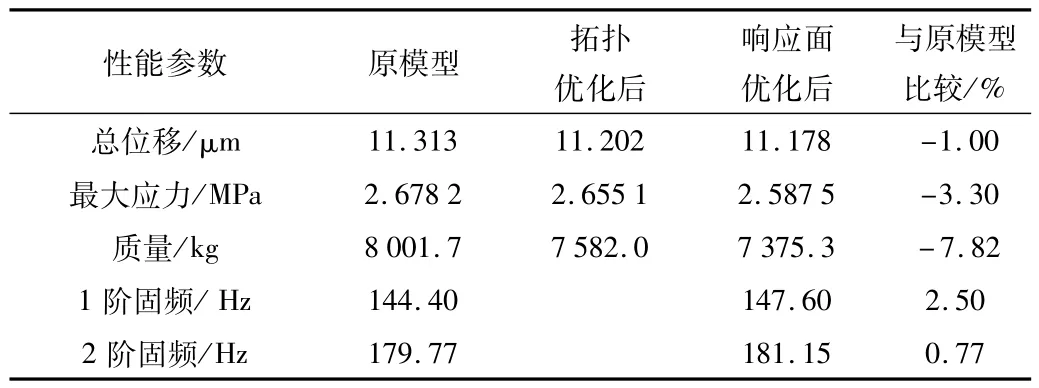

4 橫梁優化前后對比

4.1 優化后橫梁靜態分析

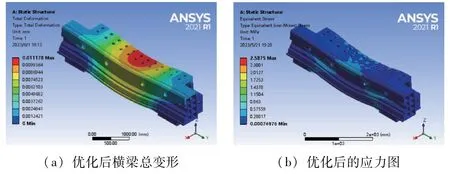

根據上文所述,選定第3 組數據作為優化后參數,將尺寸圓整后取X1=15 mm,X2=22 mm,X3=20 mm。對優化后橫梁的靜態分析結果如圖13 和表5 所示。

圖13 多目標優化后靜態特性分析結果

4.2 優化后橫梁模態分析

對優化后的橫梁進行模態分析,得前2 階固有頻率及振型如圖14 所示,具體參數如表6 所示。分析可知,前2 階的固有頻率有小幅降低。

4.3 優化后橫梁質量對比

通過測量優化前后橫梁的質量,并進行對比,結果如表6所示,分析可知,優化后的橫梁質量有了大幅減少,效果良好,實現了橫梁輕量化的目的。綜上所述,對6030型龍門式加工中心的橫梁進行優化靜態性能幾乎不變。

圖14 優化后橫梁前2 階振型

表6 優化前后參數對比

5 結束語

(1)分析計算了6030龍門式加工中心的橫梁受力,采用ANSYS Workbench軟件對橫梁模型進行了靜動態分析。

(2)采用拓撲結構優化方法實現了橫梁材料合理分布;進一步采用靈敏度分析、響應面分析法對橫梁結構參數,如壁厚尺寸及各層肋板厚度等尺寸進行了多目標優化。

(3)優化結果表明:原橫梁質量為8 001.7 kg,經拓撲結構優化重構后為7 582.0 kg,繼續尺寸優化后得最終為7 375.3 kg,比較原橫梁的質量減少7.82%;橫梁總變形則由初始11.313 μm減少到11.178 μm,下降了1.2%;最大應力值則由2.678 2 MPa 減少到2.587 5 MPa,下降了3.3%;最終優化后橫梁1 階固有頻率為147.6 Hz,比較優化前橫梁144.4 Hz略有提高。

本文采用的優化方法在保證原橫梁總變形略有減少和1 階固有頻率有少許提高的前提下,質量得到了大幅減少,實現了輕量化設計的要求。