復雜山區微型鋼管樁鉆機的研制與應用*

劉 忠,蔡錦云,王 罡,郭艷軍,熊中剛

(1.桂林航天工業學院機電工程學院,廣西桂林 541004;2.桂林電子科技大學機電工程學院,廣西桂林 541004;3.國網西藏電力有限公司,拉薩 850010;4.四川電力設計咨詢有限責任公司,成都 610041)

0 引言

隨著川藏、青藏等鐵路供電工程的實施,高海拔山區鐵路建設越來越復雜,施工難度非常大[1]。因此,輸電線路基礎施工需因地制宜,根據不同類型的地質,選用不同的基礎型式[2]。微型鋼管樁基礎是在巖石錨桿基礎和微型混凝土樁基礎的基礎上發展而來的新型基礎,兼具二者的優點,適用性更廣[3]。目前,山區輸電線路基礎大部分采用人工挖孔基礎,而高原地區施工工作環境惡劣,大多處于低氧、低壓的環境,施工作業人員在基坑開挖過程中安全隱患大、工作效率偏低,導致挖掘工程開展緩慢[4]。市場上的工程鉆機普遍存在體積大、質量大的特點,并不適用于低氧、低壓的復雜山區[5]。針對高原高海拔復雜山區的工作環境,需要研究一種具有體積小、質量輕、性能強等特點的微型鋼管樁鉆機,降低施工作業風險和勞動強度,提高施工效率[6]。

眾多學者在微型鋼管樁施工技術及裝備方面展開了大量的研究。高曉剛[7]以某地鐵車站微型鋼管樁的施工為依托,針對狹小空間中微型鋼管樁的施工技術開展了研究,最終選擇了液壓錨固鉆機作為打孔施工設備,通過改裝鉆機的詭桿以滿足狹小空間作業的要求。馮彬等[8]針對某填海場地產生不均勻沉降的問題,設計了微型鋼管樁施工加固方法并定制了潛孔鉆機進行成孔工藝試驗。徐運生[9]將微型鋼管樁施工技術應用到了輸電線路工程中,通過建立不同注漿厚度的注漿微型鋼管樁模型,得到了注漿壁厚的決定因素,同時研究了注漿厚度基礎下不同樁數下樁基礎力學特性差異,基于注漿微型鋼管樁提出了一種新樁型,并得出了各自的適用塔型。任光明等[10]為研究微型鋼管樁基礎在粉質黏土地層條件下的各項指標性能,開展了高原山區輸電線路微型鋼管樁基礎驗證性試驗,進行了碎塊石土地基條件下微型樁基礎理論研究、數值模擬研究以及真型試驗,但試驗基裝仍采用人工挖孔澆筑。

注漿微型鋼管樁已廣泛應用于眾多工程中[11],但是尚未在輸電線路工程得以應用。針對上述問題,本文研制一種適用于復雜山區的微型鋼管樁鉆機,主要對其模塊化設計的結構、機液復合驅動的方式、整機性能及試驗應用情況進行研究與探討。

1 技術分析

1.1 技術難題

特高壓電塔組立位于的復雜山地存在著地形、地質條件復雜和交通條件差的挑戰,一般的機械難以在這種條件下進行上山作業[12]。目前,在輸電線路施工中使用專用的索道運輸線來解決這個問題[13]。然而,目前我國國網輸電線路施工所使用的專用索道的承載能力通常在3.5 t 以下才更為經濟。因此,為了適應山地進場和作業條件限制等問題,針對設備索道運輸等山地運輸方式的承重限制,微型鋼管樁鉆機的設計需要解決設備的運輸問題。

為適應山地復雜地形作業,并確保快速拆卸和運輸到施工現場后能夠快速組裝,需要將設備輕型化[14],微型鋼管樁鉆機必須采用模塊化設計且能夠實現快速拆裝。

1.2 工作原理

微型鋼管樁鉆機屬于小型鉆機,主要用于高海拔復雜山區輸電桿塔微型鋼管樁基礎孔施工,基于川藏鐵路輸電工程線路高海拔、溫差梯度大、巖層土質結構多變等地理特征[15],針對性研發輕便型、模塊化多動力耦合匹配裝置,設計模塊化兼顧快速拆裝組合式,能夠在復雜地形自由移動的微型鋼管樁鉆機。本文提出了機液復合驅動系統,如圖1所示。

圖1 機液復合驅動示意

微型鋼管樁鉆機以機械為主、液壓為輔,采用“一拖二”的形式[16],動力源為柴油發動機,傳動系統由機械傳動系統和液壓系統構成。機械傳動主要用于鉆進工作時提供高轉速,液壓傳動主要給鉆機行走馬達、回轉器以及鉆機上其他液壓元件提供動力,兩種動力相結合可在大口徑鉆進時提供大扭矩,可滿足中小口徑全斷面取芯鉆進、螺旋鉆進、潛孔錘復合鉆進等施工工藝。在這種配置下,發動機同時為兩個系統提供動力,一方面通過皮帶輪將動力傳遞到變速齒輪箱,通過變速箱進行變速操作,再由兩組錐齒輪改變動力傳遞方向及轉速,最后傳遞到詭桿齒輪箱和動力頭齒輪箱,帶動鉆桿回轉主軸的旋轉,實現鉆桿的正反轉以及扭矩的傳遞。另一方面通過皮帶輪帶動雙聯泵為液壓系統供油,輔以各類液壓元器件實現各操作閥控制液壓馬達、進給油缸完成各種指令動作。

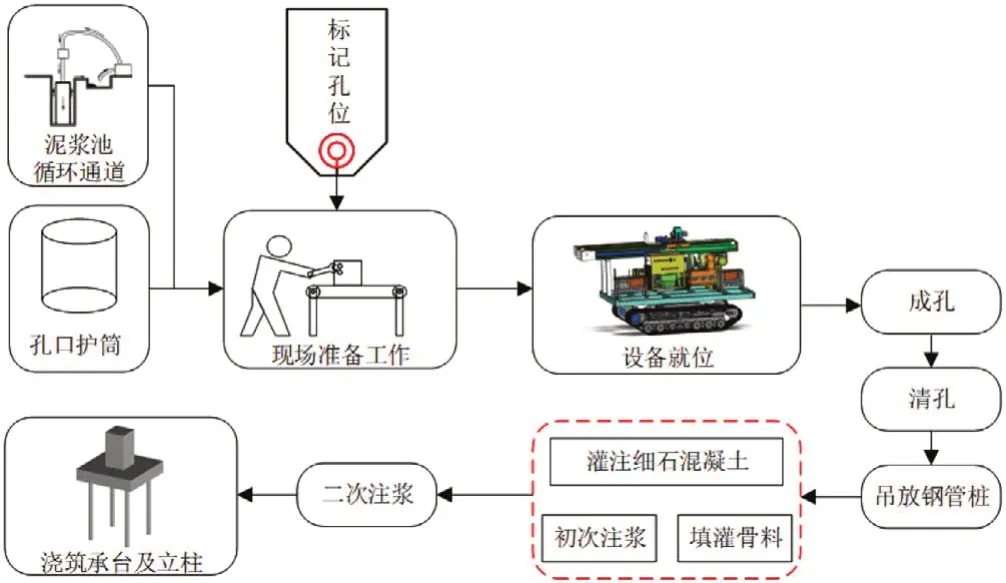

1.3 鉆孔流程

了解鉆孔的工藝流程可以幫助確定鉆機的結構設計要求,包括鉆桿的長度和直徑、鉆機的動力系統和控制系統等[17]。這些設計要求需要與鉆孔工藝流程相匹配,以確保鉆機能夠順利進行鉆孔操作并達到預期的施工效果。微型鋼管樁基礎的施工在確定打孔位置后首先使用微型鋼管樁鉆機進行成孔,確保孔的深度和直徑符合設計要求。開孔完成后,將微型鋼管樁吊放到孔中,并插入初次注漿管進行初次注漿,同時利用初次注漿管進行清孔。完成初次注漿后,進行注漿成樁,在規定時間內進行二次注漿,可采用投石注漿成樁或者灌注細石混凝土成樁[18]。所有基樁施工完畢后,進行養護,養護時間結束后,開挖并澆筑承臺和立柱。具體施工工藝如圖2所示。

2 微型鋼管樁鉆機設計

2.1 總體設計方案

圖2 微型鋼管樁基礎施工工藝流程

微型鋼管樁鉆機的設計遵循模塊化設計理念,采用機液復合驅動系統及輕量化自行式底盤的設計方案。模塊化設計是將鉆機的不同功能和部件劃分為獨立的模塊,使其可以獨立設計、制造和維修,以提高鉆機的靈活性和可維護性,方便進行升級和改造[19],同時也是針對設備索道運輸等山地運輸方式的承重限制而采取的方案。輕量化設計的目的同樣是為減少運輸和搬運的成本和工作量,在不影響整機功能和可靠性的前提下,通過采用輕量化材料、結構優化和減少不必要的組件和部件,可以降低鉆機的自重負荷,提高機器的機動性和能效。基于以上設計理念,對鉆機的主要部件進行布局,如圖3所示。

圖3 鉆機布局

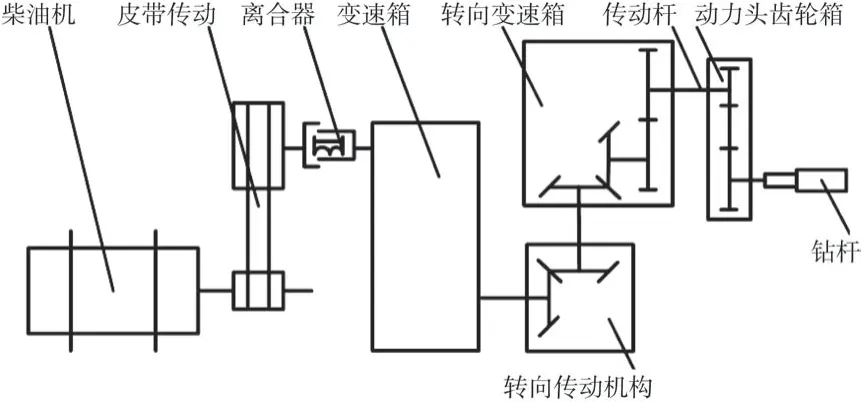

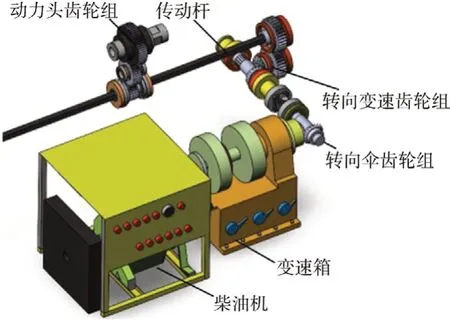

2.2 機械傳動系統

機械傳動系統作為鉆機的主要傳動系統,在執行微型鋼管樁基礎孔鉆孔的工作時提供高轉速。機械傳動系統如圖4所示。

圖4 機械傳動系統示意

機械傳動系統的動力源采用漢擎麋鹿DV210 柴油機,電瓶箱為發電機供電啟動柴油機為系統提供動力,帶動皮帶輪經過離合器后將動力傳遞到變速箱,變速箱再通過轉向傳動機構改變動力傳遞的軸向,通過轉向變速箱經六方傳動桿和動力頭齒輪箱后將動力傳遞到鉆桿,實現扭矩的傳遞。其中,離合器為限扭離合器,當鉆孔過程中井下情況異常時,通過滑動摩擦片限制扭矩,達到過載保護的作用。兩對轉向齒輪中,轉向傳動機構改變動力傳遞方向,而轉向變速箱輸出軸通過傳動桿與鉆桿相連,實現鉆桿在水平運輸與豎直施工狀態下角度的切換。機械傳動三維模型如圖5所示。

圖5 機械傳動三維模型

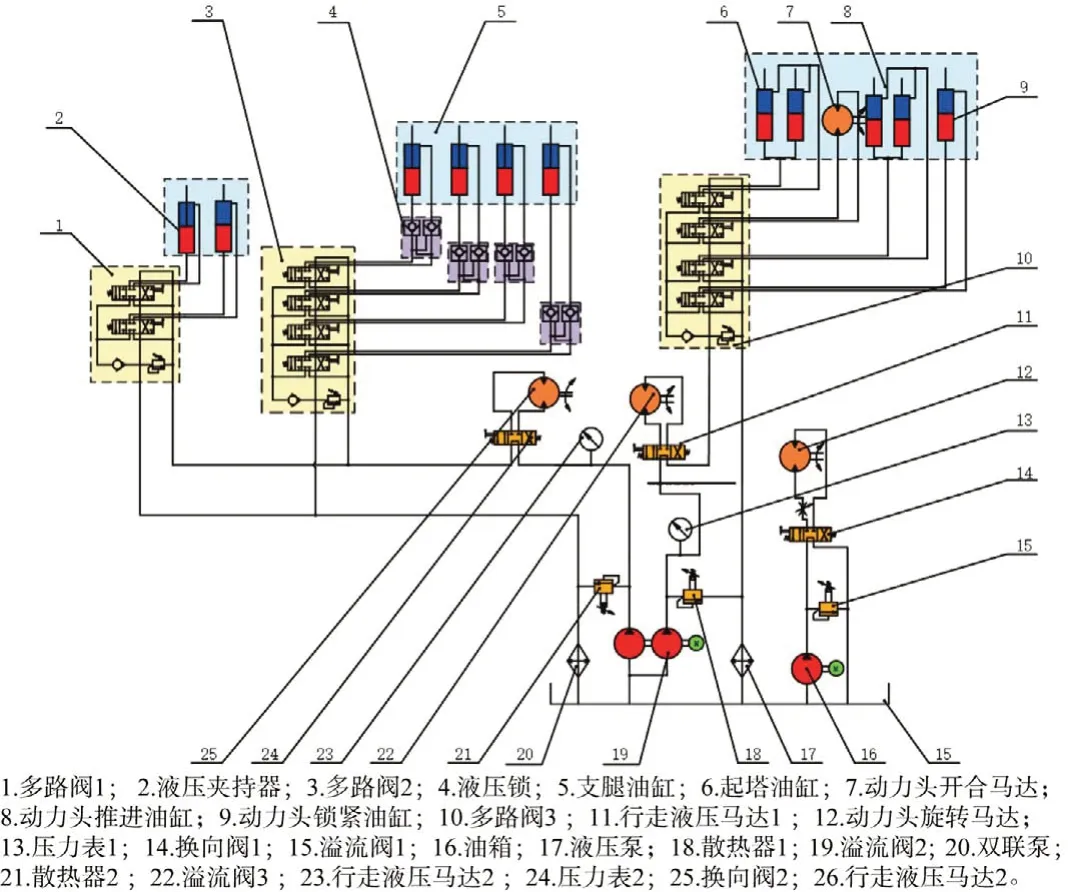

2.3 液壓傳動系統

液壓傳動系統作為鉆機的輔助傳動系統,主要為履帶行走裝置中的行走馬達、詭桿上的回轉器以及鉆機上的其他液壓元件提供動力,當鉆機在執行大孔徑鉆進時,液壓傳動與機械傳動同時工作,可提供更大的扭矩,液壓系統原理如圖6所示。當執行微型鋼管樁基礎孔施工時,由2個液壓行走馬達為履帶提供行走動力,4個支腿油缸為鉆機提供支撐,同時在油路上均安裝有液壓鎖以保證其支撐的穩定性。起塔油缸用于支撐起詭桿,實現由平放狀態0°到豎直狀態90°的切換。動力頭開合馬達、鎖緊油缸和推進油缸分別實現動力頭的開合、鎖緊以及推進。

圖6 鉆機液壓系統

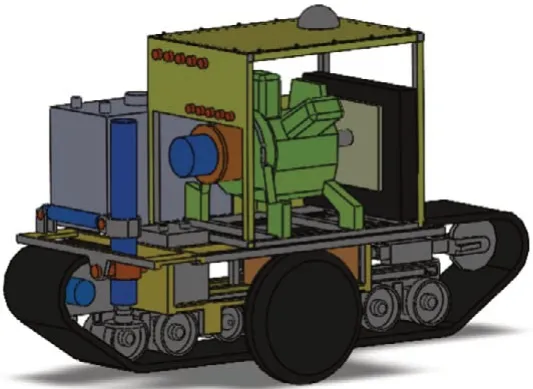

2.4 輕量化自行式底盤

由于鉆機施工環境多是野外,山區等交通條件惡劣的地方,重大型的施工基礎樁建設的設備質量、橫向尺寸和縱向尺寸大[20],造成在交通環境惡劣的地方難于運輸,而底盤作為承載鉆機各個模塊部件的重要裝置,同時也是尺寸、質量最大的部件之一,為提高其運輸便利性、降低運輸成本和時間,同時提高鉆機的整體性能,鉆機采用輕量化自行式底盤的設計方案。底盤的輕量化可以降低驅動力的需求,減少能源消耗,提高機械的效率和節能性,同時使鉆機更加靈活,適應不同的復雜地形,減提高鉆機的機動性和操控性,使其更容易在狹小空間或復雜地形下進行施工。基于鉆機各模塊的布局情況,在保證其承載可靠性的前提下,可將鉆機拆分為可自行式的結構,如圖7所示。

圖7 鉆機自行式底盤組裝模型

2.5 鉆機性能參數

根據微型鋼管樁基礎工藝要求及設計方案,最終所研制的鉆機三維模型如圖8 所示,性能參數見表1。鉆機的主要特點為:

(1)采用模塊化設計、機械式頂驅動力頭結構,機液復合驅動,能耗低;

(2)進給有效行程達2.2 m,縮短大量倒桿、卸桿時間,鉆進工作效率高;

(3) 密 封 方 式 可靠,既能采用泥漿鉆進,又能采用壓縮空氣鉆進及水氣復合鉆進;

(4)配備多擋變速箱,轉速為20~360 r∕min,正反轉變速范圍廣,適合不同地層、不同工藝鉆進,工作鉆進深度10 m,極限鉆進深度30 m;

(5)輕量化自行式底盤設計,底盤采用液壓馬達驅動行走,移動靈活,操作簡便。

圖8 鉆機工作狀態三維模型

3 現場試驗與應用

微型鋼管樁工程鉆機是針對高原山區輸電線路電力桿塔微型鋼管樁基礎鉆孔施工,鉆機研制完成后,為確保鉆機正常功能的實現以及驗證可靠性,分別在平原地區和高原地區展開試驗,鉆孔測試遵循先小孔后大孔、先淺孔后深孔的原則,測試從?219 mm 孔徑開始,逐步加大至?325 mm 孔徑,鉆孔深度從5 m 開始,逐步加深至設計深度,或不少于12 m,測試工作流程如圖9 所示。

表1 鉆機性能參數

圖9 測試流程

在平原地區展開試鉆,主要驗證鉆機結構功能的可靠性以及合理性,如圖10 所示。試驗結果表明:鉆機的各項性能指標符合預期,成孔效率高,滿足基樁設計的要求。在高海拔山區、晝夜溫差大、空氣稀薄、發動機存在高原降耗的情況,為更好地驗證鉆機的性能,在海拔高度4 000 m的昌都市察雅縣展開試鉆,如圖11所示。在平原和高原進行兩次試鉆的過程中分別對鉆機發動機的外特性進行檢測,得到外特性試驗曲線,如圖12 所示。由圖可知,在高原山區下,鉆機發動機性能仍在設計指標范圍內,各項性能指標符合預期,通過對比不同海拔下鉆機發動機的外特性曲線,可以確定鉆機工作范圍為2 700~3 200 r∕min時,柴油機的輸出特性和燃油經濟性較好。

4 結束語

本文研制了一種適用于復雜山區的微型鋼管樁鉆機,主要對其模塊化設計的結構、機液復合驅動的方式、整機性能及試驗應用情況進行研究與探討。

圖10 平原地區試鉆

圖11 高原山區試鉆

圖12 鉆機發動機外特性試驗曲線

(1)運用了模塊化的設計理念,將鉆機拆分為不同的模塊進行設計制造,在輸電線路施工中使用專用的索道運輸線運輸時,更便于運輸。

(2)采用機液復合驅動的設計方案,提高了鉆機性能、降低能耗。以機械傳動為主,液壓傳動為輔,在執行微型鋼管樁基礎孔鉆孔的工作時,機械傳動提供高轉速,液壓傳動為各液壓元件提供動力,兩者復合驅動可為動力頭提供更大扭矩。

(3)設計了輕量化自行式底盤,鉆機的各別部件(如發動機、液壓站、單邊履帶行走裝置等)可組裝為更加輕便、體積更小的自行式機具,以適應各種復雜地形下的運輸,解決了交通不便和人工搬運困難的問題,節省設備運輸時間,提高施工工作效率。

(4)研制的微型鋼管樁鉆機經過不同海拔下的實地試鉆,各項性能指標符合預期,成孔效率高,確定了鉆機的工作范圍為2 700~3 200 r∕min 時,柴油機的輸出特性和燃油經濟性較好,滿足微型鋼管樁基樁設計的要求。