基于繞組切換技術的高檔數控機床電主軸*

薛 建,程振濤,雷 群,曾 明

(廣州昊志機電股份有限公司,廣州 511356)

0 引言

電主軸是高檔數控機床的核心功能部件,尤其是在高速加工中心、多面體加工、多軸聯動等諸多先進機床設備中,高速電主軸的優異特點是其他類型主軸單元所不能替代的[1]。隨著數控機床高速切削的發展,為了獲得更高的加工質量,降低生產成本,對高檔數控機床用電主軸的性能提出既要滿足低速粗加工時的重切削,又要在高速切削時精加工的要求[2]。通過低速重切削來提升加工效率相對容易理解,以汽車工業為例,加工的零部件多為薄壁件或薄筋件,材料多為鋁或鋁合金,根據金屬切削原理,只有在切削速度高和切削力小的條件下,才能完成這類零部件的加工,因此選擇高速加工不僅直接提高了數控機床的工作效率,也間接提高了數控機床的加工精度。因此,就要求高檔數控機床用電主軸具有連續輸出高轉矩的能力和寬廣的恒功率運行范圍的能力,也即在恒功率運行時具有比較高的最高轉速。

文獻[3]對比分析了國產數控機床主軸最高轉速與國際高端品牌存在的顯著差異,提出了一種提高交流主軸伺服電動機恒功率運行最高轉速的設計方法,把提高交流主軸伺服電動機恒功率運行最高轉速轉變為提高交流主軸伺服電動機最大轉矩倍數的問題,并進行了仿真計算驗證了設想的合理性,但是這種設計方法將導致電機的功率因數偏低,從而犧牲了電機的力能特性指標。文獻[4]指出Y/△變換技術已被廣泛應用于異步電動機的軟啟動、輕載節能和擴展弱磁調速范圍,并構建了基于繞組開放式異步電機的Y/△變換運行時轉子磁鏈定向控制系統的MATLAB/Simulink 仿真模型,表明采用Y/△變換拓寬異步電動機恒轉矩變頻調速范圍,但未涉及到電機本體的優化設計研究。文獻[1-2]應用西門子840D數控系統實現了雙繞組電主軸的Y/△繞組自動切換功能,解決了應用側的問題[5],但是同樣未涉及電機本體的優化設計。另外,各大數控系統廠商[6-8]和專業生產電主軸的廠商[9]均有推出搭載多繞組切換技術的電機或電主軸產品。

綜上,本文認為繞組切換技術是高檔數控機床用電主軸能同時滿足低速粗加工時重切削、高速切削時精加工要求的核心問題,則搭載繞組切換技術的電主軸驅動電機的設計開發和應用推廣就顯得尤為重要。

1 繞組切換的理論分析

1.1 繞組切換的思想來源

根據異步電動機的工作特性有:

式中:Un為繞組n的外施相電壓;En為繞組n的相電勢;fn為繞組n的頻率;Φn為繞組n的磁通;Nn為繞組n的每相串聯匝數。

由于不論工作在低速繞組,還是工作在高速繞組,磁通Φn要維持不變,這樣才能保證在不同繞組模式下鐵心磁路飽和情況維持在合理狀態。

同時,異步電機的同步轉速、頻率和極對數之間存在如下關系:

式中:ne為同步轉速;pn為極對數。

聯立式(1)、(2)有:

可見,當4.44pnΦn/60 為常數,且外施電壓一定時,同步轉速ne和每相串聯匝數Nn存在此消彼長的聯系,想要電機工作在轉速較低的階段,就需要更多的繞組匝數,反之則需要較少的繞組匝數。這就是需要用繞組切換技術來滿足電機寬廣調速范圍的思想源頭。

1.2 變極繞組切換的實現

這里以一臺定子槽數Q為48 的三相異步電動機為例展開說明低、高速雙繞組切換的演變過程。

根據式(2),交流電動機的調速方式除了改變運行頻率fn外,改變極對數pn也是一種直接有效的方法。當低速繞組選擇為8 極,高速繞組選擇為4 極時,在相同的頻率下,低速繞組的同步轉速將是高速繞組的一半。同時由于一臺電機內的所有繞組都嵌放在同一個定子鐵心內,且定子鐵心嵌線槽內的導體數NΦ基本要求是相等的。當低速繞組的并聯支路數為a1,高速繞組的并聯支路數a2,此時,電動機低速繞組和高速繞組的每相串聯匝數N低、N高分別為:

根據交流電機的繞組理論[10],48 槽三相異步電動機實現8/4 變極運行的必要條件是低速繞組的并聯支路數a1=1、高速繞組的并聯支路數a2=2,也即N低=2N高。

結合式(3),再當p1=2p2時,4.44pnΦn/60 將不再是一個常數。為此要對繞組的接法做出改變,即當低速繞組是△接法,高速繞組是Y接法時:

同理:

從而再次平衡了繞組匝數和電壓之間的關系,實現了變極繞組切換的過程。

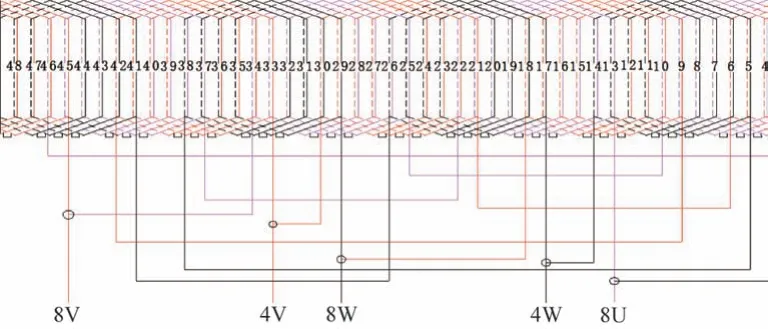

容易得到48 槽三相異步電動機變極切換的接線原理圖如圖1 所示,其繞組展開圖如圖2 所示。

圖2 48 槽三相異步電動機8/4 變極繞組展開

以上就闡述清楚了通過變極繞組切換的方式,可以使一臺電機即能夠工作在低速繞組的模式,又可以工作在高速繞組的模式,從而充分發揮其在不同繞組狀態下的電機特性。

1.3 變極繞組切換的優勢分析

式中:Tem為異步電機的電磁轉矩;ΩS為機械角速度,ΩS=2πn/60;R1為定子相電阻;R′2為轉子相電阻折算值;X1σ為定子漏抗;X′2σ為轉子漏抗折算值;s為轉差率。

從式(8)能看出,異步電機的電磁轉矩與相電壓的平方成正比,如本案當低速繞組采用△接法時,其相電壓等于外施電壓,處于高電位,從而使電動機具備輸出更高電磁轉矩的基本前提。

同時,根據異步電機的電壓矢量方程[11]:

式中:ZN為繞組n的阻抗參數,ZN=RN+jXNσ。

從式(10)能看出,異步電機的電抗數值XNσ與每相串聯匝數NN成平方關系。

投資人為了實現項目提前運營創收,工程總承包項目工期往往壓縮為初設階段的80%左右,工程總承包單位要在壓縮工期內完成所有項目,則必須在簽訂合同時突出強調分包單位的工期違約責任,尤其對控制性工程的里程碑和關鍵節點工期,應在合同中明確按天計的重獎重罰金額,在實施過程中逐一考核兌現,從而迫使分包單位始終重視工期,避免因為索賠事件而拖延工期的現象。縱向支付上,業主、總承包、專業分包、勞務分包、施工單位與作業隊之間簽訂的承包合同須有合理利潤,才能激發各方面的主觀能動性,激發他們的潛能。

針對單繞組的異步電動機,為了盡可能拓寬調速范圍,既要保證電機低速的性能,又要保證電機高速的性能,其每相串聯匝數NN的取值范圍一般為N低>NN>N高。當電機的轉速越高,其頻率也越大,導致電抗XNσ就越大,其壓降就越多,在外施電壓維持不變時,反電勢就必然降低,電機中的磁場儲能同步降低,電機將不能維持恒功率運行。而變極繞組切換電動機在高速階段的每相串聯匝數N高最少,其電抗的壓降最少,從而使電機內的磁場儲能在一個較寬廣的轉速范圍維持不減弱,進而拓寬了電機的恒功率運行范圍。

2 單繞組和多繞組切換電機的性能對比

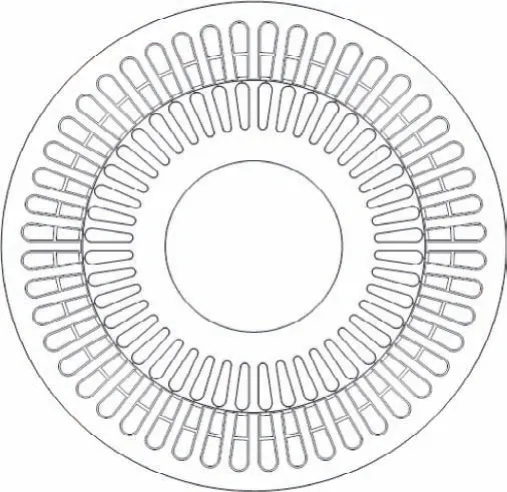

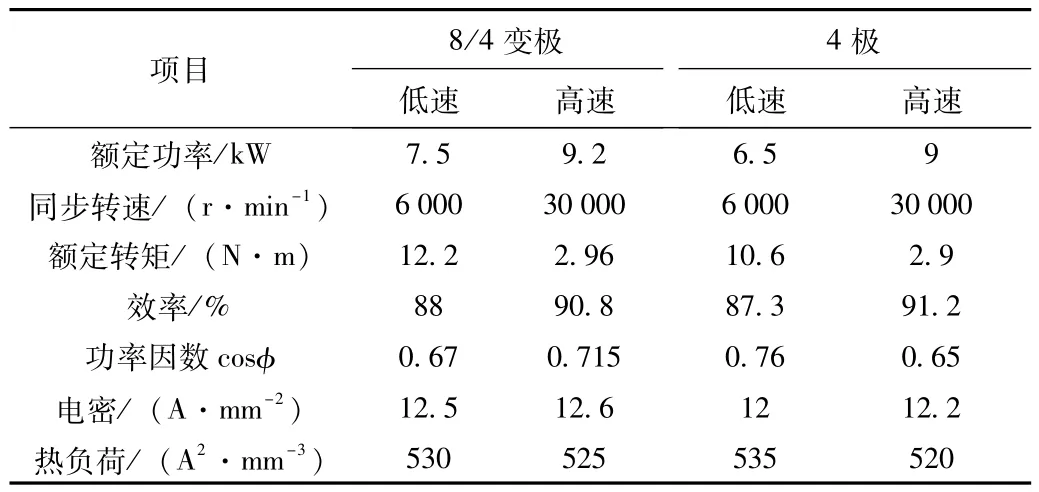

為了驗證以上理論分析的正確性,以一臺48 槽定子的三相異步變頻電機為例進行了電磁計算,其基本要求在轉速6 000 r/min以內輸出盡可能大的轉矩,同時還要保證在最高轉速30 000 r/min 時盡可能輸出較大的功率。為了充分對比各方案的性能,規定定、轉子的鐵心完全相同,電機各工作點的熱負荷接近,散熱條件相同。受當前逆變器輸出頻率的限制,最高轉速30 000 r/min的異步電機多選擇為4 極,因此設計了單繞組4 極和8/4 變極雙繞組切換兩種方案加以比較,電機模型截面圖如圖3 所示,電磁計算結果如表1 所示。

圖3 電機模型截面

表1 電機性能參數匯總

由此可知,在電密和熱負荷接近相等的前提下,在低速段,8/4 變極雙繞組切換方案比4 極單繞組方案的額定轉矩提升了約15%;在高速段,兩款電機的帶載能力基本持平。這充分證明了多繞組切換的確能夠提升電機的輸出能力,使低速階段能夠輸出大的轉矩,在高速階段能夠輸出大的功率,很好地契合了高檔數控機床電主軸的典型應用場景。

3 8/4 變極雙繞組切換的實現

上文提到,應用西門子840D 數控系統可以實現雙繞組電主軸的繞組自動切換功能。然而數控系統結構龐大、功能繁多、操作復雜,不太適合在設計開發階段開展電機型式試驗和驅動應用測試,本案擬應用英國CT公司的HS71 系列高速主軸驅動器對一臺搭載8/4變極雙繞組切換功能的高檔數控機床電主軸進行驅動切換應用測試。

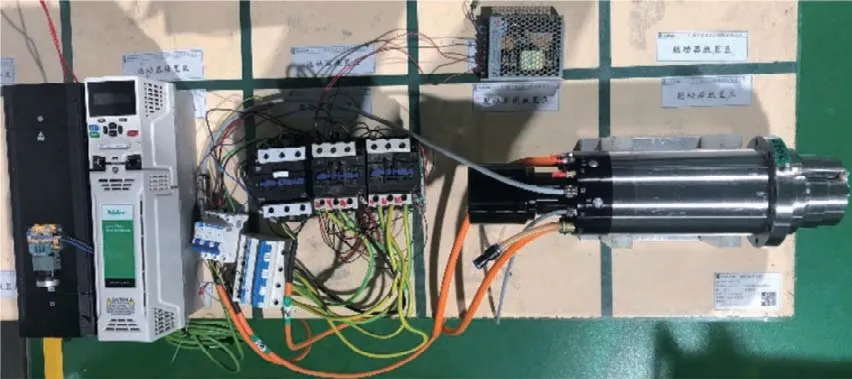

8/4 變極雙繞組自動運行切換電主軸電機的繞組接線原理如圖4 所示,繞組切換測試的現場實物如圖5 所示。

圖5 8/4 變極雙繞組切換測試現場

△形接法:端子U1、V1、W1,KM2 吸合,KM1 和KM3斷開。此時電機呈8極狀態,適用于低速大扭矩模式;

Y形接法:端子U2、V2、W2,同時U1、V1、W1短接,KM1 和KM3 吸合,KM2 斷開。此時電機呈4 極狀態,適用于高速高功率模式。

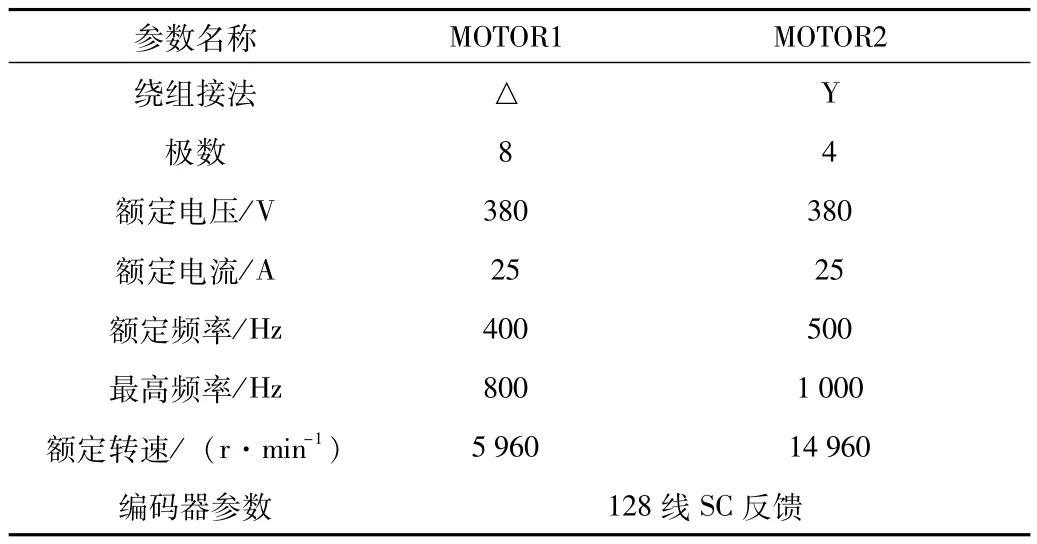

3.1 電機和編碼器參數設置及自學習

分別設置電機和編碼器參數并進行自學習,其中MOTOR1 設置為△形接法,MOTOR2 為Y 形接法,需設置的電機參數如表2 所示。

表2 電機參數

將表2 的參數逐步設置在驅動器相應的參數代碼內:

#3.034 =128

#3.038 =SC

#5.006 =400 Hz

#5.007 =25 A

#5.008 =5 960 r/min

#5.011 =8

#21.006 =500 Hz

#21.007 =25 A

#21.008 =14 960 r/min

#21.011 =4

設置完成后,分別通過#11.045 選擇MOTOR1 或MOTOR2 進行自學習,設置#5.012 =2 進行旋轉自學習,自學習出來的參數分別存在MENU4、5 (MOTOR1)和MENU21(MOTOR2)里面。

3.2 切換控制電路與控制時序

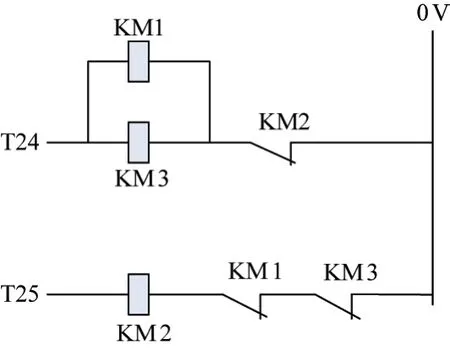

初步控制時3 個接觸器采用驅動器輸出信號來控制,如圖6 所示。

當前電機繞組切換功能由外部端子控制,后續也可以在數控系統里面根據電機情況判斷并輸出IO 信號控制,本文以5 000 r/min作為切換點:(1)驅動器控制MOTOR1啟動,此時#11.045 =0;(2)電機運行到5 000 r/min,接通切換IO信號;(3)立即斷開驅動器使能信號#6.015或T31,啟動信號保持不變,驅動器禁止輸出;(4)延時50 ms,斷開接觸器KM2,程序或外部IO 控制設定#11.045 為1;(5)延時200 ms,判斷#21.015 是否為1,接通接觸器KM1、KM3;(6)延時200 ms后,接通使能信號,驅動器按轉速跟蹤方式啟動。

圖6 切換控制電路

圖7 切換過程監控

按此時序控制,通過監控曲線能觀察到整個切換的過程和狀態,如圖7 所示。由圖可知,驅動器控制電機和外部繼電器順利完成了繞組切換,切換過程的時間跨度大約為0.5 ~1 s,轉速跌落了約80 r/min,切換過程中的峰值沖擊電流約為25 A,約等于電機的額定電流,從而可見繞組切換的整體過程平順,速度擾動小,電流沖擊低,沒有對電主軸造成有害影響。

4 結束語

本文基于電機學原理,闡述了繞組切換技術是高檔數控機床用電主軸能同時滿足低速粗加工時重切削、高速切削時精加工要求的有效手段,并經過設計計算對比了約定電密和熱負荷接近的前提下,8/4 變極雙繞組切換方案比4 極單繞組方案的額定轉矩提升約15%,在高速段兩款電機的帶載能力基本持平這一基本事實,充分證明了多繞組切換技術很好地契合了高檔數控機床電主軸的典型應用場景。最后應用CT公司的HS71 系列高速主軸驅動器完成了一臺搭載8/4 變極雙繞組切換功能的高檔數控機床電主軸的驅動切換應用測試,切換過程的時間跨度大約為0.5 ~1 s,轉速跌落了約80 r/min,切換過程中的峰值沖擊電流大約為25 A,約等于電機的額定電流,從而可見繞組切換的整體過程平順,速度擾動小,電流沖擊低,沒有對電主軸造成有害影響,從而拓寬和解決了繞組切換技術的驅動應用問題。